| Titel: | Ueber Neuerungen in der Eisenerzeugung. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 124 |

| Download: | XML |

Ueber Neuerungen in der

Eisenerzeugung.

(Fortsetzung des Berichtes S. 43 dieses

Bandes.)

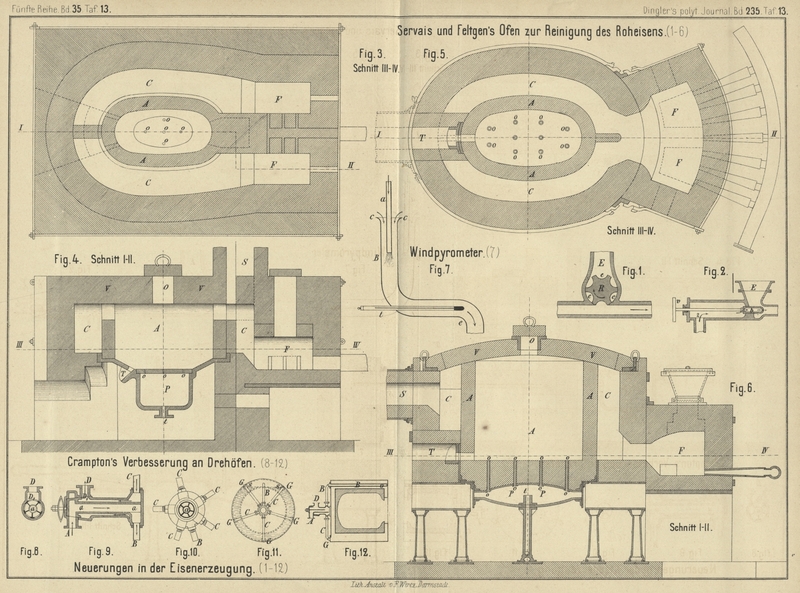

Mit Abbildungen auf Tafel 13.

Neuerungen in der Eisenerzeugung.

Verfahren und Ofen zur Reinigung des Roheisens von E. Servais und M. Feltgen

in Luxemburg (* D. R. P. Nr. 6271 vom 17. Mai 1878). Nach ausgeführten Versuchen

reinigt überhitzter Wasserdampf geschmolzenes Roheisen vom Schwefel, Phosphor und

Silicium; nach lang genug durchgeführter Einwirkung ermöglicht es selbst die

Darstellung von Stahl und Stabeisen. Der bei der Zersetzung des Wasserdampfes frei

werdende Sauerstoff oxydirt das Metallbad aber derartig, daſs es durch die groſse

Menge Eisenoxyd noch vor Ende des Processes seine Flüssigkeit verliert. Um dies zu

verhindern, werden dem überhitzten Wasserdampf die Destillationsproducte von

Steinkohle, Theer, Erdölrückstände u. dgl., oder aber gepulverte Kohle zugemischt.

Diese Zumischung des Kohlenpulvers geschieht von dem Trichter E (Fig. 1 Taf.

13) aus entweder durch das mit entsprechenden Ausschnitten e versehene Rad R, oder durch einen von z (Fig. 2) aus

durch den mittels Rad v beweglichen Stopfen b eintretenden Dampfstrahl.

Der mit diesen Stoffen gemischte Dampfstrahl tritt von dem Rohr t (Fig. 3 und

4) aus in den Metallkasten P und durch die

Löcher o in das geschmolzene Eisen, welches durch die

Oeffnung O in das Schmelzgefäſs A gebracht ist. Um eine Abkühlung des Eisens zu verhüten, ist das

Schmelzgefäſs durch den Feuerkanal C umgeben, welcher

von den Verbrennungsgasen der mit Unterwind versehenen Kokesfeuer F durchzogen werden. Die ausgenutzten Gase und Dämpfe

entweichen in den Schornstein S, während das gereinigte

Eisen aus dem Stichloch T abgelassen wird. Das Gewölbe

V kann abgehoben werden.

Fig.

5 und 6 Taf. 13

zeigen eine anscheinend vollkommenere Einrichtung dieses Apparates. Die Heizung

geschieht hier ebenfalls mit Kokes oder aber mit Gas. Gleiche Theile sind mit

gleichen Buchstaben bezeichnet.

Terrassenofen zur

directen Eisendarstellung von S. R. Smyth in

Manchester (* D. R. P. Nr. 3200 vom 19. April 1878). Der sich durch Unklarheit und

unwahrscheinliche Behauptungen auszeichnenden Patentschrift entnehmen wir folgende

Angaben. Das Gemisch von Erz und Kokes wird zunächst mit Chlorkalk, Eisenoxyd, Salz,

Soda, Potasche, Salzsäure, Chlormangan, Aetzlauge oder gelöschten Kalk versetzt, um

den Schwefel und Phosphor unschädlich zu machen, dann in einem terassenförmig

angeordneten Ofen mittels Leuchtgas geschmolzen. Um das Metall in diesem

Terassenofen durch eine einzige Schmelze in Stahl umzuwandeln, wird Wasserstoff

eingeleitet, um den vorher zum Verbrennen des Kohlenstoffes angewendeten Sauerstoff

zu beseitigen; dann sollen unter Druck die Verbindungen C10H8 oder C14H10 eingeführt werden. Der fertige Stahl

wird durch Stickstoff abgekühlt. Ferner soll das erhaltene Eisen dadurch gereinigt

werden, daſs man die verschiedenen Grase und Destillationsproducte von Steinkohlen

hindurchpreſst.

Benutzung von Destillationsgasen beim Schmelzen in

Fluſsstahl-Flammöfen von F. Osann in

Düsseldorf (* D. R. P. Nr. 242 vom 15. Juli 1877). Um den Fluſsstahlproceſs im

offenen Herde zu einem so gleichmäſsigen und zuverlässigen zu gestalten, als es der

Tiegelschmelzproceſs ist, werden die Generatorgase entweder völlig durch solche Gase

ersetzt, welche durch trockne Destillation erzeugt wurden, oder doch damit gemischt.

Die in bekannter Weise aus Steinkohlen, Braunkohlen, bituminösen Schiefern, Holz,

Torf, Erdöl, Fett u. dgl. hergestellten Destillationsgase werden wie bei der

Leuchtgasdarstellung von Kohlensäure und Wasserdampf befreit. Sollen diese Gase

ausschlieſslich angewendet werden, so führt man sie oberhalb des Regenerators in die

Kammer, um eine Zersetzung der schweren Kohlenwasserstoffe zu verhüten.

Um z.B. einen Siemens'schen Regenerativofen hierfür einzurichten,

werden beide Kammerpaare zur Durchleitung und Anwärmung der Luft verwendetes wird

also der Gaskasten von dem Gaswechselventil abgenommen und dieses dann ebenfalls als

Luftwechselventil behandelt; man hat beim Wechseln dann immer zwei

Luftwechselventile umzustellen. Aus beiden Kammern werden sodann die Luftzüge (aus

der einen, der früheren Gaskammer, zwei und aus der anderen, der bisherigen

Luftkammer, drei) in gleichen Dimensionen, nämlich 170 × 390mm (gegen 240 × 390mm des früheren Ofens) bis oben in den Ofen geführt und zwar alle auf die

gleiche Höhe, bis 160mm unter das Ofengewölbe ohne

Vorbauung von Luftbrechpfeilern oder Ueberdeckungen.

Die übrigen Gröſsenverhältnisse bleiben, was Länge und Breite des

Ofens betrifft, unverändert; dagegen muſs das Ofengewölbe möglichst heruntergedrückt

werden, beispielsweise um 200mm an den Köpfen und

um 50mm im tiefsten Gewölbepunkt in der Mitte. Als

Zuleitungsrohr genügt ein Gasrohr von 105mm

Durchmesser, welches, hinter oder über dem Ofen herlaufend, in der Mitte einen

Dreiweghahn hat, durch welchen das Gas nach der einen oder anderen Kopfseite des

Ofens geleitet wird. An beiden Kopfseiten zweigen sich aus dem 105mm-Rohr vier engere Röhren von 60mm Durchmesser ab, welche das Gas durch die

Mauerpfeiler in den Ofen leiten.

Will man die Generatorgase mit den destillirten Gasen mischen, so

führt man diese in die Hauptgasleitung oder besser erst bei jedem Ofen oberhalb der

Regenerativkammern ein. Hierzu genügt ein Gasleitungsrohr von 80mm aus welchem an beiden Kopfseiten das Gas durch

zwei Stutzen von 60mm in die zwei aus den

Gasregenerativkammern austretenden senkrechten Gaszüge eingeführt wird. Durch diese

Vorrichtung wird ein rascheres Einschmelzen und eine sehr geringe Oxydation des

Metalles ermöglicht.

Verfahren zur Reduction geschmolzener Eisenerze in der

Bessemerbirne. R. M. Daelen in Heerdt (D. R. P. Nr. 1485 vom 8. August

1877) macht den Vorschlag, bei Verwendung eines Eisens, welches beim Bessemerproceſs

eine hohe Temperatur gibt, in einem Ofen geschmolzene flüssige Eisenerze in die

Birne zu leiten, um dieselben durch die dem Eisenbade entströmenden Gase zu

reduciren. Bezüglich der Kosten des Verfahrens bemerkt Daelen, daſs bei einem Preise von 100 M. für 1t geschmolzenes Roheisen, 30 M. für 1t

geschmolzenes Erz und 30 M. Betriebskosten, sowie einem Zuschlag von 33 Proc. des

Gewichtes des Roheisens eine Verminderung der Selbstkosten von etwa 10 Proc. zu

erzielen sei, wenn die Behandlungskosten des Erzes, dagegen aber auch die Verbesserung der

Qualität und die Verminderung der Betriebskraft für das Gebläse unberücksichtigt

bleiben.

Windpyrometer. Aehnlich wie von Hobson (* 1876 222 46) und Bradbury (* 1877

223 620) wird bei dem auf dem Eisenwerk Deuain gebräuchlichen Pyrometer die

Temperatur des Windes dadurch bestimmt, daſs derselbe mit kalter Luft gemischt wird.

Strömt nämlich aus dem kleinen Rohr a (Fig. 7 Taf.

13) der heiſse Wind in das weitere Rohr B, so saugt er

an der Mündung c kalte Luft an, mischt sich damit und

entweicht bei e, während das Thermometer t die Temperatur des Luftgemisches anzeigt, aus der auf

Grund vorheriger Versuche die Temperatur des heiſsen Windes berechnet werden

kann.A. v. Kerpely: Eisen und Stahl auf der

Weltausstellung in Paris 1878. 200 S. in 4. Mit 31 Holzschnitten

und 11 Tafeln (Leipzig 1879. Arthur

Felix).

Verbesserung an Drehöfen für metallurgische Zwecke von

Th. R. Crampton in London (* D. R. P. Nr. 1526 vom

28. August 1877). Hiernach soll alle Luft, welche sich in dem rotirenden Gehäuse

angesammelt hat, entfernt werden, so daſs kein Theil der inneren Umhüllung von

Wasser entblöst werden kann. Wie die Durchschnitte des Wasserhahnes (Fig. 8 bis

10 Taf. 13) zeigen, gelangt das Wasser bei A

in den Hahn und mittels eines Ringes in das Mittelrohr a und zur Röhre B. Um dieses Mittelrohr

liegen fünf andere Oeffnungen von gleichem Querschnitt, welche mit den fünf Röhren

C in Verbindung stehen. Die Ausfluſsöffnung D1 in dem Hahngehäuse

D ist von gleicher Gröſse mit einer der fünf

Durchgänge und einem Zwischenraum. Es ist daher klar, daſs, in welcher Stellung sich

das rotirende Gehäuse auch befinde, eine Oeffnung von gleicher Gröſse mit einer der

fünf Durchgänge nach der Ausfluſsöffnung zu offen stehen muſs. In einer gewissen

Stellung des Hahnes stehen zwei Durchgänge offen (von jedem die Hälfte), und sowie

der Hahn sich dreht, öffnet sich ein Durchgang mehr und mehr, während der andere

sich schlieſst. Mehr als zwei Durchgänge können zu einer und derselben Zeit nicht

offen stehen.

Das Wasser tritt in das Gehäuse des Drehofens durch die Oeffnung A (Fig. 11 und

12) ein und durch den Centralweg in die Röhre B; es kehrt dann nach Austritt bei o nach GG zurück, tritt in die Röhre C ein und von da aus durch einen oder mehrere Durchgänge in das

Hahngehäuse bei D. Eine horizontale Linie ss, ungefähr 15mm

über dem inneren Gehäuse gezogen, deutet die niedrigste Wasserlinie an. Die beiden

Auslaſsöffnungen GG, in der Stellung wie in Fig.

11, müssen deshalb über dieser Linie angebracht werden, und irgend welche

Luft, die sich noch weiter in dem Gehäuse ansammelt, muſs entweichen, ehe das Wasser

abflieſsen kann. Diese Stellung setzt deshalb auch die Gröſse der äuſseren Umhüllung

fest, da dieselbe die beiden Oeffnungen GG

einschlieſsen muſs.

Tafeln