| Titel: | Ueber die Herstellung von Zink; von Ferd. Fischer. |

| Autor: | Ferd. Fischer |

| Fundstelle: | Band 235, Jahrgang 1880, S. 219 |

| Download: | XML |

Ueber die Herstellung von Zink; von Ferd. Fischer.

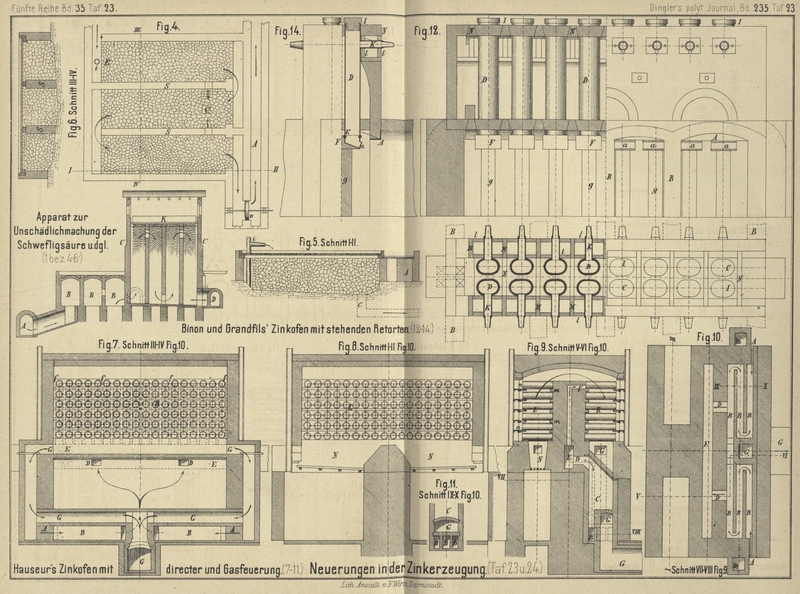

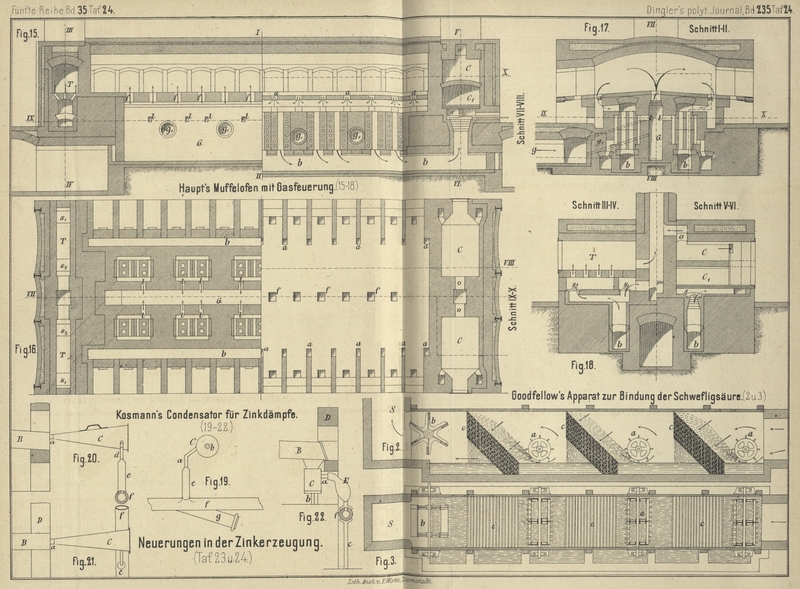

Mit Abbildungen auf Tafel 23 und 24.

F. Fischer, über die Herstellung von Zink.

An den Fortschritten, welche das Zinkhüttenwesen in den letzten Jahren gemacht hat,

ist der Röstproceſs der Erze am wenigsten betheiligt. Noch immer wird die Blende auf

den meisten Hütten in dem bekannten Flammofen mit doppelter Sohle, dem sogen.

Fortschaufelungsofen, abgeröstet, die gebildete Schwefligsäure in die Atmosphäre

entlassen, während in Letmathe und Rosdzin der Röstofen von Hasenclever und Helbig (* 1871 199 286. *

1872 206 274. 1875 216 165. 334. 1878 227 71) mit bestem Erfolg eingeführt ist. Die

Erze werden in diesem Ofen bis etwa 10 Proc. abgeröstet, die dabei entwickelte

Schwefligsäure in die Bleikammer geleitet, während der Rest des Schwefels bis auf 1

bis 2 Proc. in Fortschaufelungsöfen abgeröstet wird.

Um das Entweichen der Schwefligsäure in die Atmosphäre zu

hindern, läſst man in der Reckehütte diese letzten Röstgase von dem Kanal A (Fig. 1 Taf. 23Fig. ist auf bezeichneter Tafel nicht eindeutig identifizierbar.) aus zunächst durch die drei 2m breiten und 2m,75 hohen Flugstaubkammern B hindurch in die 4

Abtheilungen des Kalkthurmes C gehen, von je 8m,5 Höhe und 1m,5 im Quadrat. Von dem Kalklöschtrog K aus

rieselt nun fortwährend Kalkmilch herunter, mit welcher die Gase somit in innige

Berührung kommen. Nach Bernoulli enthielten die Gase

vor dem Eintritt in den Thurm 0,258 Proc., beim Verlassen desselben 0,017 Proc.

Schwefligsäure, die sich aus der abflieſsenden Kalkmilch absetzenden Niederschläge

33,6 Proc. schwefligsauren und 6,6 Proc. schwefelsauren Kalk. Die Herstellungskosten

für Flugstaubkammern und Thurm betrugen 3500 M., die monatlichen Betriebskosten 550

M. Auch in Letmathe werden, wie ich bei einem Besuche zu sehen Gelegenheit hatte,

Versuche zur Entsäuerung der Gase mit Kalkmilch in einem Thurm ausgeführt. Auf der

Silesia läſst man die Gase durch einen etwa 50m

langen Kanal hindurch gehen, in welchem von der Sohle aus gegen die Decke Kalkmilch

gespritzt wird.

F. Goodfellow in Manchester hat nach dem Textile Manufacturer, 1879 S. 444 die in Fig.

2 und 3 Taf. 24 im

senkrechten und wagrechten Schnitt dargestellte Vorrichtung zur Beseitigung der in

den Rauchgasen enthaltenen Schwefligsäure ausgeführt. Die drei kleinen Schaufelräder

a (mit minutlich 200 Umdrehungen) schleudern

Kalkmilch fein vertheilt

auf die schrägen Holzsiebe c, so daſs die von dem

Flügelrade b (400 Umdrehungen) angesaugten Gase in der

Pfeilrichtung den Kalkmilchregen 3 mal durchziehen müssen, ehe sie in den

Schornstein S gelangen. Diese Vorrichtung hat

allerdings den Vorzug, daſs sie sehr wenig Platz erfordert, während die Kalkmilch

leicht zu etwa ⅔ in schwefelsaures und schwefligsaures Calcium übergeführt wird.

Der „Sächsische

Privat-Blaufarbenwerks-Verein in Schneeberger Ultramarinfabrik

Schindlers Werk bei Bockau“ (* D. R. P. Nr. 7174 vom 20. October 1878)

empfiehlt zur Unschädlichmachung derartiger verdünnter saurer Gase oder Dämpfe die

in Fig. 4 bis 6 Taf. 23 im

Grundriſs und zwei senkrechten Schnitten dargestellte Vorrichtung. Die durch die

beiden Querwände S gebildeten drei ausgemauerten

Kammern sind mit groben Stücken eines vorzugsweise aus Calciumcarbonat bestehenden

Gesteines, wie Kalkstein, Dolomit, Kalktuff o. dgl., gefüllt. Die Decke ist aus

hölzernen Bohlen gebildet, die mit einer groſsen Anzahl feiner Oeffnungen versehen

sind, durch welche das aus der Zufluſsleitung i

zugeführte Wasser als feiner Regen herabrieselt, um schlieſslich aus dem Kanal C abzuflieſsen. Die zu reinigenden Gase treten bei E in die erste Kammer ein und werden durch das Gebläse

v aus der letzten Kammer abgesaugt, um durch den

Kanal A abgeführt zu werden. Die gasförmige Säure soll

auf diesem Wege von dem Wasser gelöst, die saure Flüssigkeit dann aber durch den

Kalkstein neutralisirt werden.

Die Unterhaltung dieser Anlage ist zwar billiger als die Anwendung von Kalkmilch; sie

erfordert aber mehr Wasser, welches überdies keine groſsen Mengen Gyps enthalten

darf, da sonst die Gefahr vorliegt, daſs sich Gypskrusten auf den Kalksteinstücken

bilden.

Sehr beachtenswerth ist der Vorschlag von E. Landsberg in Aachen (D. R. P. Nr. 6364 vom 1. November 1878) zur

Beseitigung der Schwefligsäure. Während das Verfahren von Spineux (Wagner's Jahresbericht 1861 S. 130), die Blende direct mit Kalk und Kohle zu

reduciren, nur schlechte Ausbeute gibt, läſst Landsberg

die Blende im Muffelofen zur Hälfte abrosten, dann mit Kalk und Kohle mischen und

nun in gewöhnlichen Zinköfen reduciren. Nach der Formel: ZnO + ZnS + CaO + C == 2Zn + CaS + CO2

destillirt das Zink über. Der wesentlich aus Schwefelcalcium bestehende Rückstand

wird in geschlossenen Gefäſsen mit Salzsäure übergössen, der entwickelte

Schwefelwasserstoff aber gleichzeitig mit der beim Rösten entwickelten

Schwefligsäure in einen Thurm geleitet, in welchem ein feiner Wasserregen

niederrieselt. Durch wechselseitige Umsetzung scheidet sich der Schwefel in

bekannter Weise aus (vgl. Stingl und Morawski 1879 234 134). – Zweifelhaft erscheint mir

hierbei nur die Widerstandsfähigkeit der Retorten gegen das Schwefelcalcium, da die

Schwefelalkalien die feuerfesten Thone so ungemein heftig angreifen (vgl. * 1879 231 434). Sollte sich

dies für Schwefelcalcium vermeiden lassen, so ist dieses Verfahren jedenfalls als

Fortsehritt zu begrüſsen.

Sehen wir ab von den alten englischen Töpfen (1824 13 407. 14 129. 1825 18 117), so

wird die Reduction der gerösteten Zinkerze bekanntlich theils in geschlossenen

Gefäſsen, theils in Schacht- oder Flammöfen ausgeführt. Die Verbesserungen der

letzten Jahre sind hier namentlich auf Ersparung an Brennstoff gerichtet.

Bei den belgischen Zinköfen hat man dies namentlich durch

Vermehrung der Retorten in einem Ofen zu erreichen versucht. Während die belgischen

Oefen früher mit 30 Röhren täglich etwa 200k Erz

verarbeiteten, bewältigen die neueren mit 70 Röhren etwa 1200k. Nach gef. Mittheilung des Hrn. M. Liebig betreibt die Zinkhütte des Märkisch-Westfälischen Bergwerkvereines in Letmathe

durchschnittlich 26 Zinköfen mit je 76 Retorten von 1m,05 Länge und 16cm Durchmesser. Jeder

Ofen verarbeitet täglich 1600k Erz (⅔ Blende, ⅓

Galmei) von durchschnittlich 45 Proc. Zinkgehalt und erzeugt daraus 580k Rohzink. Der Kohlenverbrauch beläuft sich auf

etwa 23hl Heizkohlen und 8hl Reductionskohlen. An Retorten werden täglich

für jeden Ofen durchschnittlich 3 Stück ausgewechselt.

Im vorigen Herbst hatte ich an zwei Tagen Gelegenheit, die Verbrennungsgase dieser

Zinköfen in Letmathe zu untersuchen. Während dieselben in der untern Reihe der

Retorten durchschnittlich 13,4 Proc. Kohlensäure und 5,6 Proc. Sauerstoff, aber kein

Kohlenoxyd enthielten, gaben die durch den auf den Oefen liegenden Rauchkanal zum

Schornstein entweichenden Gase durchschnittlich 10,7 Proc. Kohlensäure und 9,1

Sauerstoff und bei einem andern Ofen 8,9 Proc. Kohlensäure und 11,0 Proc.

Sauerstoff, ebenfalls ohne Kohlenoxyd. Für directe Feuerung ist dieses Ergebniſs

sehr befriedigend.

Für Gasfeuerung scheinen die belgischen Oefen nicht besonders

geeignet zu sein und erscheint es fraglich, ob die Feuerung von Mathiessen und Hegeler (*

1875 218 222) Vorzüge haben wird. J. Hauzeur in Brüssel

(* D. R. P. Nr. 3729 vom 15. September 1877) will nun die directe mit der

Gas-Feuerung vereinigen. Fig. 7 und

8 Taf. 23 zeigen Längsschnitte der beiden Ofenabtheilungen, Fig.

9 und 10 einen

Querschnitt bezieh. Horizontalschnitt des Ofens. Der Ofen besteht aus den beiden

Abtheilungen L und R,

welche mit einem gemeinschaftlichen Gewölbe überdeckt sind. Beide sind mit Sitzen

m, Pfeilern n und

Platten versehen (vgl. Fig. 9), um

die horizontalen Reihen von Retorten aufzunehmen. Die Abtheilung L ist mit einem gewöhnlichen Herde N versehen, auf welchem eine möglichst unvollkommene

Verbrennung zu erstreben ist. Die somit noch einen groſsen Theil brennbarer Gase

enthaltenden Feuergase steigen in der ersten Ofenabtheilung auf, treffen bei ihrem Eintritt

in die zweite Abtheilung R mit der durch die Kanäle f zugeführten vorgewärmten Luft zusammen, verbrennen

hier völlig und entweichen dann durch die Kanäle G zum

Schornstein. Die erforderliche atmosphärische Luft tritt dagegen bei A ein, geht durch die Kanäle B (vgl. Querschnitt Fig. 11),

tritt in die Kammer C ein, dann durch die Oeffhungen

D in die Leitung E, um

durch die Röhren f in die Abtheilung R zu gelangen, nachdem sie von dem durch die

abziehenden Feuergase erhitzten Mauerwerk entsprechend vorgewärmt war. – Ob sich

diese Einrichtung bewähren wird, steht dahin.

Zur Verhüttung gemischter Erze, welche in belgischen Röhren nur

schwierig auszuführen ist (vgl. 1875 216 284), empfehlen J.

Binon und A. Grandfils in Stolberg bei Aachen (* D. R. P. Nr. 3497 vom 14. Juli 1878) senkrecht stehende Retorten.Vgl. auch J. Binon und Grandfils: Étude sur l'amélioration des procédés de fabrication du

zinc (Lüttich 1878. Vaillant-Carmanne). Der Ofen (Fig. 12 bis

14 Taf. 23) besteht aus einem im Querschnitt viereckigen Schacht, dessen

zwei groſse Wände auf Winkeln A ruhen, welche – durch

nur auſserhalb des Ofens verlängerte Pfeiler B getragen

– auf diese Weise den unteren Theil des Ofens freilassen. Durch Gewölbe mit einander

verbunden, bilden sie einen Boden, welcher den Arbeitern als Hüttensohle dient. Die

unter den Gewölben und zwischen den Pfeilern gelassenen Räume bilden Gallerien, die

unter den Ofen führen, von welchen aus die Rückstände entfernt werden. Der den Ofen

bildende lange Schacht ist oben und unten durch zwei Gewölbe geschlossen, welche in

bestimmten Entfernungen parallel der Längsachse des Ofens mit Oeffnungen C (Fig. 13Fig. ist auf bezeichneter Tafel nicht vorhanden.) versehen sind, welche der Form der daselbst

einzusetzenden Retorten angepaſst sind. Die Retorten D

werden von oben in den Ofen eingeführt und ruhen unter dem unteren Gewölbe auf

guſseisernen Fugen E, die an ihrem oberen Ende durch

guſseiserne, auf kleinen Pfeilern g ruhende Kasten F geschützt sind. Die Verbindung zwischen Retorte und

dem guſseisernen Kasten wird in dem Augenblick bewerkstelligt, wo die Retorte in den

Ofen eingeführt wird, indem man die Fuge des Kastens, auf welcher der untere Theil

der Retorte aufruht, mit ziemlich nassem und daher wenig zähem Lehm ausfüllt. Durch

das Trocknen bildet letzterer dann eine sehr dichte Verbindung. Auſserdem ist jeder

guſseiserne Kasten noch nach der groſsen Fläche des Ofens hin mit einer mittels

Deckel a verschlieſsbaren Oeffnung versehen, welche

dazu dient, die Entladung der Retorte vollziehen zu können, und so angebracht ist,

daſs man sich nach dem Einsetzen der Retorte immer überzeugen kann, ob die

Verbindung zwischen letzterer und dem Kasten eine befriedigende ist. Der Kasten hat

nicht allein den Zweck, die Retorte zu tragen, er dient auch dazu, das aus den gemischten

Erzen reducirte Blei aufzusammeln, welches dann durch einfaches Absieben von den

Retortenrückständen getrennt werden kann. Da ferner die ganze Beschickung auf diesen

Kasten ruht, so sollen die Oefen weniger leiden als bei liegenden Retorten. Die

Retorten werden von oben beschickt, dann mit einem Ziegelstein I verschlossen und verkittet. In jede Retorte ist die

etwas elliptisch geformte Condensationsröhre K mittels

Lehmkitt eingesetzt. Die vorn auf einer eisernen oder irdenen Stütze liegenden

Röhren ruhen in Thonplatten l, welche mit zwei kleinen

Mauern M eine Nische für das Condensationsrohr bilden,

deren Temperatur so geregelt werden kann, daſs sich nur wenig Zink verflüchtigt. Die

Gewölbe des Ofens werden aus Bogen N gebildet, welche

sich auf die beiden groſsen Flächen stützen, aus Ziegelsteinen von trapezförmigem

Querschnitt construirt und so in den Ofen eingelegt sind, daſs die trapezförmigen

Flächen die Fugflächen, die etwas gegen einander geneigten hingegen die äuſseren

glatten Seiten bilden; auf diesen stehen lange, schief gestellte, an beiden Enden

schräg abgehauene Ziegelsteine, welche so zusammengesetzt sind, daſs sie die

Oeffnung für die in den Ofen einzuführende Retorte frei lassen. Die Heizung

geschieht am vortheilhaftesten mittels Generatorgasen. – Erfahrungen über die

Anwendung dieses Ofens liegen noch nicht vor.

Für Muffelöfen (vgl. 1823 19 574. * 21 415) geht man allgemein

und mit Recht zur Gasfeuerung über. Die groſse Zinkhütte zu Münsterbusch bei

Stolberg hat fast ausschlieſslich das Boëtius'sche System durchgeführt, während sich

ein Siemens'scher Ofen hier nicht bewährt hat. Die Zinkhütte Birkengang (vgl. 1861

161 462) hat theilweise Boëtius'sche Oefen, geht aber nach und nach zu Siemens'schen

Regenerativöfen über, durch deren Anwendung es bei 40 Proc. Reductionskohle möglich

geworden ist, den Kohlenverbrauch für die Feuerung auf etwas weniger als gleiche

Theile des zu verarbeitenden Erzes zu beschränken. Auch Nehse's Ofen bewährt sich

hier, wie mir bei einem Besuche dort mitgetheilt wurde. In Schlesien dagegen geht

man mehr und mehr zum Siemens'schen Regenerativsystem über. (Schluſs folgt.)