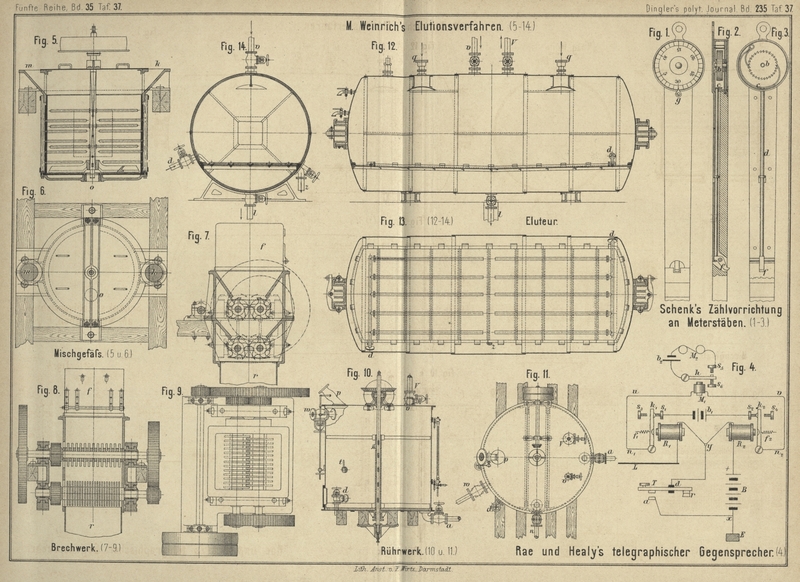

| Titel: | Apparate und Betriebsführung bei M. Weinrich's Elutionsverfahren. |

| Autor: | W–n. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 361 |

| Download: | XML |

Apparate und Betriebsführung bei M. Weinrich's

Elutionsverfahren.Im ersten Theile des

Berichtes sind folgende Satzfehler zu berichtigen: S. 57 hat das Notenzeichen 1

bei „Elutionsverfahren“ Z. 15 v. u. zu stehen. S. 59 Z. 22 v. o. ist zu

lesen „Kalksalze in der Melasse“, Z. 8. v.

u. „Verarbeitung“ statt

„Vorbereitung“, S. 60 Z. 13 v. o. „wird“ statt „wurde“, Z. 15 v. u. „worden“ statt „werden“, Z. 3 v. u.

„Rohzucker“ statt

„Rohrzucker“.

(Schluſs der Abhandlung S. 53 dieses

Bandes.)

Mit Abbildungen auf Tafel 37.

Ueber das Elutionsverfahren in der Zuckerfabrikation.

Nach den allgemeinen Andeutungen über das neue Weinrich'sche verfahren und dessen Stellung zur Entwicklung der anderen bis

jetzt bekannt gewordenen Methoden der Elution sollen nachstehend die wichtigsten Apparate desselben

und der Gang der Fabrikation etwas eingehender besprochen werden.

Wie früher hervorgehoben, beruht der Schwerpunkt der verschiedenen Elutionsverfahren

in der entsprechenden Herstellung des rohen Melassekalkes, indem sich der Proceſs

der Auslaugung selbst fast vollständig äuſserer Einfluſsnahme entzieht. Die Bildung

des Melassekalkes geschieht hier durch Vermischung der heiſsen Melasse mit trocken

gelöschtem Kalk, von welchem so viel zugesetzt wird, als die chemische

Zusammensetzung des dreibasischen Zuckerkalkes erfordert. Diese verlangt auf ein Mol. Zucker (171 Th.) drei Mol. reinen wasserfreien Kalk (84 Th.) oder rund 55 Procent des

Zuckergehaltes der Melasse an Kalk, wobei schon für einen gewissen, durch

Unreinigkeiten des Kalkes und Unvollkommenheit der Mischung bedingten Ueberschuſs

vorgesehen ist. Da nun aus den früher aus einander gesetzten Gründen beim Weinrich'schen Verfahren der Kalk nicht als Aetzkalk,

sondern trocken gelöscht als Calciumhydroxyd verwendet wird, in welcher Form er 32

Proc. Wasser aufgenommen hat, so ist der Zusatz dieses trocken gelöschten Kalkes in gleichem Verhältnisse zu erhöhen und es sind

endgültig = 0,55 (100 + 32) = rund 73 Procent des Zuckergehaltes der Melasse in Form

von trocken gelöschtem Kalk zuzusetzen.

Die zur Herstellung dieser Verbindung erforderlichen Vorbereitungen, bestehend

einerseits in dem Erhitzen der Melasse auf etwa 100° in eigenen Rührwerken mit

Dampfheizung, andererseits in der Umwandlung des frisch gebrannten Kalkes in

Calciumhydrat durch Begieſsen desselben mit Wasser, brauchen hier nicht näher

erörtert zu werden. Der trocken gelöschte Kalk zerfällt hierbei in ein feines

Pulver, das von den unvollständig gelöscht gebliebenen oder noch nicht völlig

gebrannt gewesenen Kalkstückchen durch einen gewöhnlichen Siebcylinder getrennt

wird, damit eine durchaus innige Mischung mit der heiſsen Melasse erzielt werde.

Diese findet in einem besonderen Mischgefäſse (g

Fig.

1 bis 3 Taf. 7

sowie Fig. 5 und 6 Taf. 37)

statt, welchem durch zwei seitliche Oeffnungen m und

k die heiſse Melasse und der pulverförmige, trocken

gelöschte Kalk zugeführt wird.

Zur Sicherung des genauen Mischungsverhältnisses werden die nach der Zusammensetzung

der Melasse ermittelten proportionalen Gewichte entweder absatzweise zugewogen, oder

durch stellbare mechanische Zuführungsmechanismen fortlaufend eingelassen; in beiden

Fällen kann vermöge des groſsen Fassungsraumes des Mischers der gebildete

Melassekalk durch die im Boden angebrachte Oeffbung o

ununterbrochen abgezogen werden.

Der Mischer ist im Wesentlichen ein aus Eisenblech hergestellter Cylinder von etwa

800mm Durchmesser mit guſseisernem Aufsatz und

Untersatz. Ersterer enthält die Zuführungsöffnungen m

und k und trägt das Halslager der verticalen Welle für

die Rührarme, in letzterem befindet sich die Abzugsöffnung o und das Fuſslager der verticalen Spindel. Dieselbe ist mit zahlreichen

Rührarmen, am unteren Ende mit einem guſseisernen Schaber versehen, rotirt mit etwa

80 Umdrehungen in der Minute und erzielt im Eingriff mit den aus der Cylinderwand

vorstehenden festen Mischarmen eine rasche und vollständige Verbindung zwischen

Melasse und Kalk. Der mit Dampf geheizte Boden (eventuell noch ein Dampfmantel)

verhütet ein vorzeitiges Erhärten der Mischung, so daſs das Gefäſs continuirlich

arbeitsfähig bleibt und nur etwa alle 8 Stunden mit heiſsem Wasser auszuspülen ist.

Die Bodenöffnung o ist mit einem Schieber

verschlieſsbar und läſst das Mischungsproduct als heiſsen dünnflüssigen Brei in die

darunter geführten Erstarrungskästen abflieſsen. Es können stündlich – bei einem

Kraftaufwand von 1e,5 – 50 bis 70 Kästen mit je

130k Melassekalk abgezogen werden, so daſs für

eine tägliche Verarbeitung von 18t Melasse das

Mischwerk nur 4 bis 5 Stunden in Thätigkeit ist. Gegenüber der schwerfälligen und

oft unterbrochenen Arbeit mit dem zum Anmischen dienenden Kollergang des Scheibler-Seyfferth'schen Verfahrens ist hierdurch eine

wesentliche Vereinfachung erzielt; zudem ist der letztere ums mehrfache theurer wie

Weinrich's Mischer und erfordert mindestens 10c Betriebskraft.

Die mit Melassekalk gefüllten Kästen werden in den nicht besonders zu heizenden

Erstarrungsraum (vgl. Grundriſs Fig. 3 Taf.

7) gebracht, in welchem die Masse nach etwa 12 Stunden erstarrt und nach weiteren 12

Stunden völlig ausgekühlt ist und sich in Gestalt fester Blöcke leicht aus den

Kästen ausschlagen läſst. Diese Blöcke bilden eine harte, spröde und leicht

spaltbare Masse, welche einen gleichförmig gelblichbraunen Bruch zeigt und sich

vermöge ihrer Sprödigkeit leicht zu griesförmigem Pulver zerkleinern läſst. Die

Zerkleinerung geschieht, um Staubbildung thunlichst zu vermeiden, zunächst durch

Handarbeit mittels Beilen, dann in einem besonders construirten doppelten Brechwerk

und endlich in einem Desintegrator, dessen Construction als bekannt vorausgesetzt

werden kann. Als Endresultat erhält man ein wesentlich griesartiges Pulver, bei dem

jedoch ein gewisser Procentsatz von Staub nicht zu vermeiden ist; in Folge dessen

ist die richtige Führung des Zerklemerungsprocesses von besonderer Wichtigkeit, da

eine allzu groſse Beimengung von Staub den Laugproceſs unnöthig verlängern würde.

Ungenügend vermahlene Theile würden denselben Nachtheil hervorrufen; darum wird das

vom Desintegrator kommende Mahlgut zuletzt och über ein Sieb gefördert, welches die

gröſseren Körner zum Desintegrator zurückführt.

Die Anordnung des Brechwerkes i im obersten Stockwerke

des Mischhauses, welchem der erstarrte Melassekalk durch einen Aufzug zugefordert

wird, des Desintegrator k unterhalb des Brechwerkes,

sowie des Siebes m, zu welchem ein Paternosterwerk vom

Auslauf des Desintegrator führt, ist aus den Planskizzen Fig. 1 bis

3 Taf. 7 zu entnehmen; die Construction des doppelten Brechwerkes ist in den Detailfiguren

7 bis 9 Taf. 37

dargestellt. Es besteht aus zwei über einander angeordneten Paaren von Brechwalzen,

welche dadurch gebildet sind, daſs auf starken Wellen abwechselnd gezahnte

Stahlscheiben und etwas breitere Zwischenringe derart aufgekeilt werden, daſs die

Zähne der einen Walze in die Lücken der anderen eingreifen (vgl. Fig. 9). Der

bereits durch Handarbeit zu kleineren Klumpen gespaltene Melassekalk wird durch den

Fülltrichter f eingeworfen und passirt nach einander

die beiden Walzenpaare, von welchen das untere behufs weiterer Zerkleinerung enger

gestellte Scheiben hat und entsprechend schneller rotirt. Der Antrieb erfolgt durch

Zahnradübersetzung von einer Riemenscheibe aus. Zu bemerken sind noch die hinter den

Walzen eingreifenden Abstreifer, welche ein Verlegen wirksam verhüten; die Maschine

ist, wegen der Festigkeit des Melassekalkes, in allen ihren Theilen maſsig zu

construiren. Unterhalb des zweiten Walzenpaares führt das Rohr r zum Desintegrator, welcher die vollständige

Vermahlung des Melassekalkes besorgt.

Der zu Gries und Staub vermahlene Melassekalk könnte nun wohl direct in die

Lauggefäſse eingefüllt, durch aufgegebenen Spiritus allmählich von den ihm

anhaftenden Salzen gereinigt und in Zuckerkalk verwandelt werden; doch würde dieser

Proceſs zunächst bedeutend länger Zeit und damit eine entsprechend gröſsere Anlage

erfordern. Ferner gestaltet sich durch das baldige Zusammensintern des Melassekalkes

in den Lauggefäſsen die Auslaugung äuſserst ungleichmäſsig, so daſs ein gewisser

niedriger Reinheitsquotient nur mit groſsen Zucker Verlusten in den Laugen

überschritten werden kann, und endlich nöthigt eine derartige Führung des

Laugprocesses zur Anordnung des kostspieligen und umständlichen Batterien System es,

d.h. es muſs, um genügend concentrirte Laugen zu erhalten, der Auswaschspiritus nach einander verschiedene Lauggefäſse passiren, ehe er

zur Destillation gelangen kann.

Dieser Uebelstand ist allen bisher eingeführten Elutionsverfahren gemeinsam und durch

die Umgehung desselben bezeichnet das Weinrich'sche

Elutionssystem einen groſsen Fortschritt, welcher sich sowohl in der billigen

Herstellung der ganzen Anlage, als in den günstigen Betriebsresultaten geltend

macht.

Hier gelangt der gemahlene Melassekalk, ehe er einem der Lauggefäſse zugeführt wird,

zuvor in ein besonderes Rührwerk (in den Planskizzen

Fig. 1 und 3 Taf. 7 mit

n bezeichnet und im früheren Artikel bereits in

seiner Wirkungsweise kurz beschrieben), welches in Fig. 10 und

11 Taf. 37 in der Detailconstruction dargestellt ist. Das cylindrische

Gefäſs von etwa 1800mm Durchmesser und ebensolcher

Höhe wird durch das Ventil w mit (etwa 50procentigen)

Spiritus gefüllt, welcher nicht vollkommen rein zu sein braucht, sondern bereits

früher zum Auswaschen gedient haben kann. Ist das Gefäſs zu beiläufig zwei Drittel gefüllt, was durch

ein Standglas beobachtet werden kann, so wird die mit T-förmigen Armen besetzte

Rührwerkswelle durch Riemenantrieb und Zahnradübersetzung in Bewegung gesetzt und

endlich durch die Klappe p der gemahlene Melassekalk

zugelassen. Das Rührwerk macht etwa 12 bis 15 Umdrehungen in der Minute derart, daſs

die einfallenden Melassekalktheilchen nicht direct zu Boden fallen, sondern von dem

das Gefäſs erfüllenden Spiritus schwebend erhalten und allseitig durchtränkt werden;

da ein bereits zum Auslaugen verwendeter Spiritus specifisch schwerer ist, so

erscheint ein solcher für die Füllung des Rührwerkes um so verwendbarer.

Nach etwa 30 Minuten und nachdem so viel gemahlener Melassekalk zugeführt worden ist,

als durch die Einwirkung des Rührwerkes suspendirt erhalten werden kann, wird der

Inhalt des Rührwerkes durch eine gewöhnliche Kolben- oder Plungerpumpe mittels des

Hahnes a abgezogen und in eines der Lauggefäſse

gefördert, um hier im ruhenden Zustande die zweite Phase der Auslaugung

durchzumachen. Da aber die im Rührwerk schon stattfindende Lösung der Nichtzucker

Stoffe eine äuſserst ausgiebige ist, so genügt ein weiterer Zeitraum von 30 bis 40

Stunden, um die hohen Reinheitsquotienten des Zuckerkalkes von 85 bis 89 Proc. zu

erreichen, wie sie beim Weinrich'schen Verfahren

vorkommen.

Zur übrigen Einrichtung des Rührwerkes ist noch folgendes nachzutragen. Das Ventil

v auf der Decke dient zum Nachlassen von frischem

Spiritus, das Ventil d zum Einführen von Dampf, um bei

irgend eintretender Zufälligkeit aus der im Rührwerk befindlichen Masse den Spiritus

direct abdestilliren zu können; dann eröffnet das Ventil V den abgetriebenen Dämpfen den Weg zum Kühler, um die geistigen Dämpfe zu

condensiren und den Alkohol zurückzugewinnen. Zu erwähnen ist schlieſslich noch das

Thermometer t und das Ablaſsventil n, welches für den Fall eines Versagens der Pumpe und

beim Auswaschen des Rührwerkes verwendet wird.

Für den normalen Betrieb schafft, wie bereits oben bemerkt, eine Transmissionspumpe

den Inhalt des Rührwerkes in die zum Auslaugen in ruhendem Zustande bestimmten

Eluteurs. Dabei wird der zu Gries und Staub vermahlene Melassekalk, welcher nun

vollständig vom Spiritus durchdrungen ist, in dem mit den Salzen des Melassekalkes

beladenen Spiritus fortwährend suspendirt erhalten, so daſs die zu den Eluteurs

führende Druckleitung beliebig – bis zu 5m

Steigung – geführt werden kann.

Der zu füllende Eluteur (Fig. 12 bis

14 Taf. 37) wird durch die beiden Flanschenstutzen q mit der Druckleitung der Pumpe in Verbindung gesetzt

und die geförderte Masse durch die unterhalb der Stutzen q angebrachten Schirme entsprechend vertheilt. In der unteren Hälfte des den Eluteur bildenden

liegenden Cylinders von etwa 2m,5 Durchmesser und

6m Länge sind auf passenden Trägern Siebbleche

aufgelegt und mit einer Lage Filterleinwand bedeckt, welche durch übergelegte

Laschen und eingeschlagene Keile sicher befestigt wird. Ist endlich der ganze Raum

oberhalb des Siebbodens mit beladenem Spiritus und darin suspendirtem Melassekalk

erfüllt, so wird die Pumpe abgestellt. In dem nun eingetretenen Ruhezustand sickert

der mit den Unreinigkeiten der Melasse beladene Spiritus alsbald durch den Siebboden

in die untere Abtheilung des Eluteur, wird dort durch das Ventil l abgezogen und gelangt als concentrirte Lauge zur

Destillation. Hierbei sinkt der im Spiritus suspendirt gewesene gemahlene

Melassekalk zu einer Schicht von beiläufig 1m Höhe

zusammen, jedoch ohne vermöge seiner sandartigen Beschaffenheit zu einer teigigen

oder festen Masse zusammenzusintern. Vielmehr kann auch der nun neuerdings durch das

Ventil v aufgegebene reine Spiritus von 45 bis 50°

Tralles ohne Schwierigkeit den im Eluteur enthaltenen „Melassekalk-Sand“

durchdringen und denselben weiterhin von den Salzen der Melasse befreien. Dies wird

so lange fortgesetzt, bis die abflieſsende Lauge nahezu so viel Grade zeigt als der

aufgegebene Spiritus.

Der schlieſslich im Eluteur verbleibende Zuckerkalk ist selbstverständlich noch mit

Spiritus gesättigt, welcher nur durch Destillation rückgewonnen werden kann; zu

diesem Zwecke ist der Eluteur gleichzeitig als Destillationsapparat construirt.

Oberhalb des Siebbodens werden mittels leicht zu lösender Flanschenverbindungen

gelochte Dampfrohre eingelegt und an beiden Enden des Apparates (Fig. 13)

mit den Dampfzuleitungsventilen d verbunden. Durch

dieselben wird, nach Abschluſs der Auslaugung, direct Dampf eingelassen, während die

entstehenden Spiritusdämpfe durch das Ventil V zum

Condensator entweichen. Da beim Abdestilliren eines vollen Eluteur ein theilweises

Ueberkochen zu besorgen wäre, zieht man vorher die Hälfte der Füllung nach einer

besonderen, gleich einem Eluteur eingerichteten und zu behandelnden Kalkmilchblase

ab (in der Planskizze Fig. 1, 3

und 4 Taf. 7 mit q bezeichnet). Am Schlüsse der

Destillation bleibt, in Eluteur und Kalkmilchblase, der Zuckerkalk als eine gelbe

Flüssigkeit zurück, welche durch das Ventil z (Fig.

13 und 14) in

einen Behälter abgezogen und von hier aus zur Saturation der Rübensäfte oder zur

directen Verarbeitung an die Roh Zuckerfabrik abgegeben wird. Nach dem Abziehen des

entgeisteten Zuckerkalkes ist der Eluteur zu öffnen, auszuwaschen und die

Filterleinwand auszuwechseln; diese Arbeit erfordert sammt dem Lösen und

Neubefestigen der Dampfrohre 4 bis 5 Stunden, nach deren Verlauf der Eluteur frisch

gefüllt werden kann.

Was die Laugen betrifft, so sind die von dem Rührwerk herrührenden und bald nach der

Füllung eines Eluteur abgezogenen vermöge ihrer hohen Concentration sofort zur

Destillation geeignet; die später abgezogenen schwächeren Laugen dienen zum

neuerlichen Anmischen von rohem Melassekalk im Rührwerke, so daſs ein Uebersteigen

der Laugen von einem Eluteur zum anderen unnöthig wird und so das Batteriensystem

vollständig entfällt. Bei Anwendung von 50procentigem Spiritus werden die Laugen, so

lange sie 35 Proc. abspindeln, abdestillirt; die späteren Laugen, von 35 bis 48°

Tralles, kommen zum Anmischen von rohem Melassekalk ins Rührwerk. Zum Entgeisten der

ersten Laugen dienen vier im Erdgeschoſs des Lauglocales angeordnete Laugenblasen

(in der Planskizze Fig. 1 Taf.

7 mit r bezeichnet), eventuell ein ununterbrochen

arbeitender Colonnenapparat, durch welchen sich eine wesentliche Ersparniſs an

Brennmaterial erzielen läſst. Besonders wenn die als Düngemittel dienenden

Durchschnittsanalysen.

Textabbildung Bd. 235, S. 367

Zuckerkalk; Lauge; Zucker; Wasser;

Asche; Organ. Substanz; Zuckerquotient; Balling; Zucker; Nichtzucker;

Zuckerquotient; Verfahren; 1878 September; October; November; December; 1879

Januar; Februar; September; October; November; December; Alleinverarbeitung von

Zuckerkalk (ohne Einwurf). Zuckerkalk untersucht in Gröningen; Scheibler-Seyfert; Verarbeitung im Tag 12700k; Moritz

Weinrich; Verarbeitung im Tag 16500k;

Verarbeitung im Tag 20000k.

entgeisteten Laugen auf gröſsere Entfernungen transportirt

werden sollen, empfiehlt es sich zur Destillation nur Heizschlangen und keinen

directen Dampf zu verwenden, um die Laugen möglichst concentrirt zu erhalten.

Nachdem vorstehend die Betriebsführung des neuen

Verfahrens entwickelt wurde, erübrigt uns noch die Darstellung der Betriebsresultate. Diese lassen sich aus der

beigegebenen Tabelle beurtheilen, welche die durchschnittlichen Resultate von 2

Campagnen der Peceker Zuckerfabrik von Moritz Weinrich

enthält und speciell dadurch interessant ist, als während der ersten Monate der

vorjährigen Campagne nach dem Scheibler-Seyfferth'schen

Verfahren gearbeitet wurde. Wir entnehmen dieselben theilweise dem

Commissionsberichte des Centralvereines für Rübenzuckerindustrie in

Oesterreich-Ungarn, theilweise directen Mittheilungen der genannten Fabrik.

Zur Beurtheilung der Betriebskosten dienen folgende Angaben:

Bei 100k verarbeiteter

Melasse entfallen für:

Arbeitslohn:

Kesselhaus und Maschinenwärter

5,1 Pf.

Bereitung des Kalkes

6,0

Mischapparat und Brechwerk

11,0

Rührwerk, Destillation und Herrichtung der

Eluteurs

6,8

28,9 Pf.

–––––

Material:

Oel und verschiedenes Beleuchtungsmaterial

10,2

Filterleinwand

6,8

Riemen, Schmiermaterial und Verschiedenes

11,9

Spiritus (etwa 0l,5

absoluter Spiritus für 100k

Melasse)

25,5

Kohle (80k

Buschtehrader Kleinkohle)

89,7

144,1

–––––

Assecuranz

6,0

Reparaturen

17,0

––––––––––––––––––

Summe

196,0 Pf.

Der bedeutendste Ausgabeposten, die Kohle, läſst sich bei gutem Brennmaterial und bei

Laugendestillation in ununterbrochen arbeitenden Colonnenapparaten sicher um 30 bis

40 Proc. ermäſsigen, so daſs die Verarbeitungskosten von 100k Melasse – entsprechend durchschnittlich 35k wiedergewonnenem Rohzucker – auf 1,60 M.

herabgebracht werden können. Hierzu kommen noch die Kosten der Centralleitung und

die Amortisation; letztere beziffert sich, nachdem für 18t Melasseverarbeitung die Herstellung der Gebäude

etwa 50000 M. und die Einrichtung höchstens 150000 M. erfordern, bei einem Satze von

10 Proc. auf jährlich 20000 M., somit bei 120 Arbeitstagen von je 18t Verarbeitung auf 0,92 M. für 100k Melasse. Wenn wir schlieſslich noch für

Centralleitung und Mehrkosten in der Rübenfabrik 25 Pf. annehmen, stellen sich die

gesammten Verarbeitungskosten von 100k Melasse auf

3,13 M. Dagegen den Verkaufswerth der Melasse mit 8 M. für 100k, die erzielbare Ausbeute an Füllmasse mit 58k und den daraus auszubringenden Rohzucker mit

35k zum Preise von 60 M. für 100k angenommen und endlich 23k neue Melasse in Rechnung gezogen, ergibt sich

ein reiner Nutzen von

nahezu 12 M. auf 100k Melasse, ganz abgesehen von

dem bedeutenden Dungwerthe der entgeisteten Laugen.

Allerdings ist dieser Vortheil nur dann ausgiebig zu verwirklichen, wenn der

gewonnene Zuckerkalk in bedeutenderem Maſse den Rübensäften zugesetzt werden kann;

daſs das Weinrich'sche Verfahren auſser den billigen

Betriebskosten einen Zuckerkalkzusatz bis zu 10 Procent der verarbeiteten Rüben

gestattet und auſserdem die directe Verarbeitung des gewonnenen Zuckerkalkes auf

Rohzucker ermöglicht, kann für den praktischen Betrieb nicht hoch genug angeschlagen

werden.

W–n.

Tafeln