| Titel: | Ueber Neuerungen in der Eisenerzeugung. |

| Fundstelle: | Band 237, Jahrgang 1880, S. 132 |

| Download: | XML |

Ueber Neuerungen in der

Eisenerzeugung.

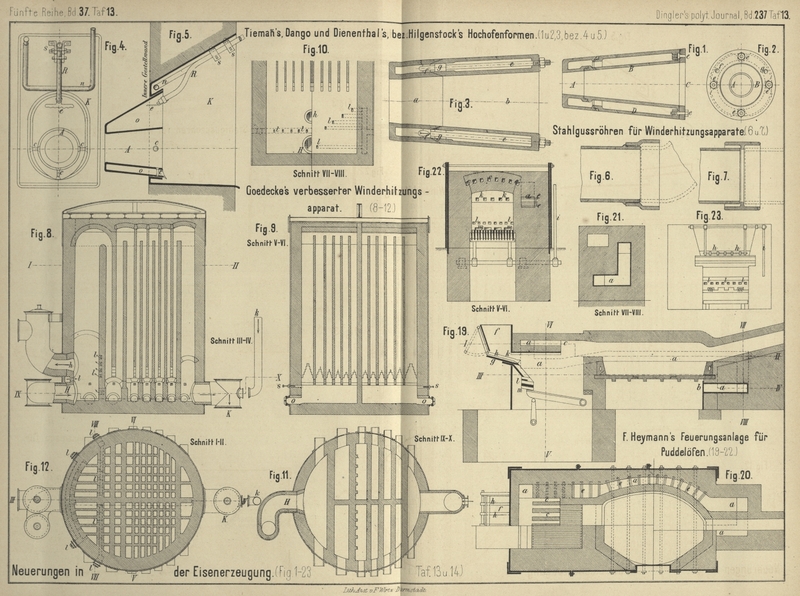

Mit Abbildungen auf Tafel 13 und 14.

(Patentklasse 18. Fortsetzung des Berichtes von S.

432 Bd. 235.)

Neuerungen in der Eisenerzeugung.

Hochofenformen, W. Tiemann in Dortmund (* D. R. P. Nr. 8347 vom 27. Juni 1879) hat ein abschraubbares Mundstück an

Wasserformen für Hochöfen construirt. Das Mundstück A

(Fig. 1 und 2 Taf. 13)

trägt an dem äuſseren und inneren Ringe Gewinde, in welche der äuſsere bezieh.

innere Kegelmantel D und B

druckdicht eingeschraubt werden. Der Zwischenraum wird durch den auf die Mäntel

mittels der vier Schrauben e befestigten Ringdeckel C geschlossen. Das Kühlwasser tritt durch die Oeffnung

f ein und durch g

wieder aus. – Diese Anordnung hat den Vortheil, daſs das Mundstück, welches

besonders stark im Ofen abgenutzt wird, leicht ausgewechselt werden kann, und daſs

hierbei die Innenwände der Form von abgesetztem Schlamm und Kalkkrusten zu reinigen

ist. Wie sich Referent beim Besuche eines damit versehenen Hochofens überzeugt hat,

ist diese Form als praktisch zu empfehlen.

Den gleichen Zweck verfolgen Dango und Dienenthal in

Sieghütte, Westfalen (* D. R. P. Nr. 8866 vom 20. Juli 1879). Die aus Bronze oder

Kupfer angefertigte Form besteht aus dem Mundstück a

(Fig. 3 Taf. 13) und dem

Endstück b, welche conisch abgedreht in einander

gesteckt und durch einliegende Hakenschrauben e

wasserdicht mit einander verbunden werden. Diese Schrauben fassen das Mundstück an

den angegossenen inneren Stegen f, während die

Versteifungen g den oberen Theil der Form vor dem

Zusammendrücken schützen.

G. Hilgenstock in Hörde (* D. R. P.

Nr. 8867 vom 27. Juli 1879) verwendet dagegen wieder eine offene Form (vgl. Bansen 1880 235 * 46). Der

obere Theil der Form A (Fig. 4 und

5 Taf. 13) mit nach hinten offenem Kühlraum o ist steil geneigt, so daſs der Auſsenmantel elliptisch erscheint. Wo es

erforderlich ist, wird der innere Formmantel von dem äuſseren durch kleine Bolzen

c abgesteift. Das mit zwei Keilschlingen s an der oberen Wand des Formkastens K befestigte Wasserrohr R

trägt an seiner Mündung eine schaufelartige, geneigt stehende Verbreitung e, welche den Wasserstrahl über die ganze innere Fläche

der äuſseren Formwand vertheilt, während das Rohr n das

Kühlwasser für den Kasten K liefert.

Stahlguſsröhren für

Winderhitzungsapparate. Die Bergische

Stahlindustrie-Gesellschaft in Remscheid (* D. R. P. Nr. 9456 vom 25. Juni

1879) empfiehlt für Winderhitzungsapparate Stahlguſsröhren, welche glatt gegossen

werden und nur kleine Ränder haben, auf die, wie Fig. 6 Taf.

13 zeigt, Muffen aus Stahlguſs warm aufgezogen und kalt dicht gestemmt werden, oder

welche ganz glatt sind und nach Fig. 7 mit

einem aufgekitteten Doppelmuff aus Stahl oder Eisenguſs versehen werden.

Verbesserungen an

Winderhitzungsapparaten. C. Gödecke in Bulmke bei Gelsenkirchen (* D. R. P.

Nr. 952 vom 30. August 1877) hat den bekannten Whitwell'schen Apparat (1878 229 * 246) dahin abgeändert, daſs durch Verbindung des

Querwandsystemes mit dem Längswandsystem die Heizfläche um etwa 50 Proc. vergröſsert

ist. Der kalte Wind tritt durch das Rohr k (Fig.

8 bis 12 Taf. 13)

ein und geht erhitzt durch h wieder ab; die

Hochofengase kommen durch das Rohr H, die Luft durch

die Oeffnungen l herein, während die Verbrennungsgase

durch die Oeffnung K entweichen. Die Vertheilung der

Verbrennungsluft zeigt Fig. 10,

welche den SchnittSchnittt VII-VIII nach den Heiſswindventilen zu und in der Richtung zum Kaminventil

darstellt. Bei s (Fig. 9) sind

Schaulöcher angebracht.

Nach Gödecke würde bei der Anordnung der oberen und

seitlichen Reinigungsöffnungen o bei dem

Whitwell-System, wenn man mehr Querwände anbrächte, eine Reinigung überhaupt ganz

unmöglich sein. Bei dem vorliegenden System ist durch die Anordnung von Kammern im

unteren Theile des Apparates, in denen ein Mann arbeiten kann, ein genaues Reinigen

sowohl in wagrechter, als in senkrechter Richtung ermöglicht. Dadurch, daſs die

Reinigungsöffnungen auf beiden Seiten des Apparates angebracht sind, wird ein schnelles

und gutes Reinigen ermöglicht; ebenso ist der Raum für einen Apparat kleiner zu

bemessen, weil die zum Reinigen nothwendigen Gezähe nicht mehr eine zu groſse Länge

zu haben brauchen. Die oberen Reinigungsöffnungen im Deckel fallen vollständig

fort.

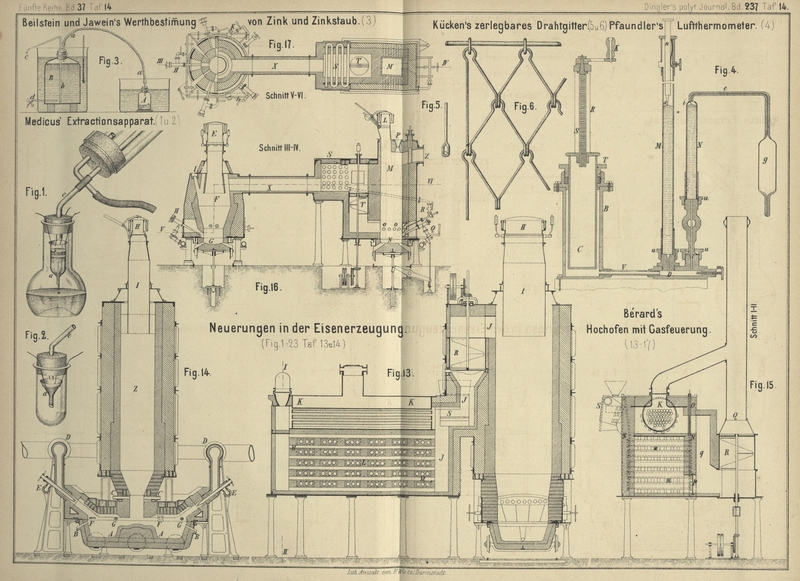

Hochofen mit Gasfeuerung. A. B.

Bérard in Paris (* D. R. P. Nr. 5900 vom 22. October 1878) gibt ein

Hochofensystem an, in welchem die mit nur wenig Kohle gemischten Oxyde durch

reducirende oder wenigstens neutral wirkende Gase erhitzt werden. Fig. 13 bis

15 Taf. 14 zeigen Schnitte durch die Achse des Reductionsofens und

Heiſsluftapparates, sowie durch die Achse der beweglichen Sohle. Der Reductionsofen

besteht aus einer Vereinigung von zwei Gasstreichfeueröfen mit einem Schachtofen,

welcher dem eigentlichen Hochofen entspricht. Die aus einer Doppelwanne bestehende

Sohle ist der bequemen Unterhaltung und Ausbesserung wegen beweglich. Boden und

Seiten der aus Blech gearbeiteten Sohle sind mit feuerfesten Steinen und einer

Schicht von Kohle mit wenig Chamotte überzogen. Der obere Kranz hat eine

herumlaufende Rinne, welche mit Erde gefüllt einen luftdichten Abschluſs geben soll.

In den zwei mit einander verbundenen Abtheilungen der Sohle sammelt sich das

geschmolzene Metall, um durch die eine der beiden Oeffnungen A abgestochen zu werden, während die Schlacken bei B abflieſsen. Um die Ersetzung des Sohlenstückes zu erleichtern, werden

unter dem Schachte Roststäbe durch die Oeffnungen C

eingeführt, welche während der Auswechslung die Füllung tragen.

Die zur Heizung des Ofens dienenden Generatorgase treten durch die Oeffnungen D, die heiſse Verbrennungsluft durch E ein. Beide können so geregelt werden, daſs die Flamme

neutral oder reducirend wirkt. Um den etwaigen Eintritt der äuſseren Luft zu

vermeiden, sind alle Oeffnungen luftdicht verschlossen und ist der ganze Apparat mit

Eisenplatten bedeckt. Das Gewölbe des Streichofens ist aus geschlossenen Wölbsteinen

gebildet, innerlich mit feuerfesten Steinen ausgesetzt und äuſserlich mittels einer

sich erneuernden Wasserschicht abgekühlt, um das Durchtreten von Gas zu verhindern

und einer zu schnellen Abnutzung dieses der Hitze am meisten ausgesetzten Theiles

des Apparates vorzubeugen, ohne der Entwickelung einer sehr groſsen Hitze hinderlich

zu sein. Die Ausmauerung kann in käuflichen Chamottesteinen oder in Manegsia, Bauxit

und Graphit ausgeführt sein. Die Thüren F werden nur

bei Reparaturen der Sohle und Wanne geöffnet, die Schaulöcher G dienen zur Ueberwachung des Betriebes.

Die Erze, Fluſsmittel, Kokes, Holzkohlen u. dgl. werden durch die mit doppelten

Verschluſs versehene Oeffnung H eingebracht und füllen

zunächst das Rohr I, welches gehoben und gesenkt werden

kann. Dadurch soll

das Eindringen äuſserer Luft und das Entweichen von Gasen vermieden, das Vorwärmen

der Beschickung aber erreicht werden.

Die Feuergase gehen durch die Leitung J in den

Röhrenkessel K zur Erzeugung des Betriebsdampfes und in

den Luftheizapparat L. In dem Mauerwerk M desselben sind zwischen den Feuerkanälen die aus

Blech oder Guſseisen gefertigten Heizröhren angebracht, durch welche die Luft

hindurchgeht. Die Heizröhren münden in einen luftdicht verschlossenen Kasten N. Die Schieber O und P dienen zur Vertheilung der Gase zu beiden Apparaten.

Von hier aus ziehen die Gase durch die Leitung q zum

Schornstein Q, unter welchem der Luftsauger R (Fig. 15)

angebracht ist, um die Rauchgase abzuziehen; derselbe kann auch in die Leitung J eingeschaltet werden (vgl. Fig. 13).

Der Vorsicht wegen ist der Dampfkessel noch mit einem Rost bei S versehen.

Der Gaserzeuger (Fig. 16 und

17 Taf. 14) hat einen mit Doppelschluſs versehenen Trichter E zur Kohleneinfüllung in den Schachtofen F, dessen bewegliche Sohle G mit vier Reinigungsöffnungen versehen ist. Die geneigten Röhren H führen gepreſsten Wind zu, die Löcher I dienen zum Schüren. Zur Auswechslung der Sohle wird

durch Oeffnungen K ein Hilfsrost eingeführt. Die im

Generator entwickelten Gase gehen durch die Leitung X

in den mit Schüröffnung P und Fülltrichter L versehenen Regenerator M. Auf dem Wege dahin überhitzen sie in dem Apparat S den Wasserdampf, welcher durch die Rohre R den Oeffnungen o

zugeführt wird, und werden dann vom Schraubengebläse T

in den mit glühenden Kokes und etwas Kalk gefüllten Ofen M getrieben, während gleichzeitig das Gebläse Q Luft zuführt. Die Gase sollen hier stark erhitzt, Wasserdampf zersetzt,

Kohlensäure in Kohlenoxyd verwandelt, Schwefligsäure durch den Kalk zurückgehalten

werden, so daſs durch das Rohr Z dem Reductionsofen nur

reines Gas zugeführt wird.

Feuerungsanlage für Puddelöfen. F.

Heymann in Schwerte (* D. R. P. Nr. 4503 vom 24. Mai 1878) will durch die

in Fig. 19 bis 23 Taf. 13

dargestellte Einrichtung den Zutritt kalter Luft über den Rost verhindern. Zu diesem

Zweck ist vor die Schüröffnung k eine nach innen

geneigte Platte g und über dieser der Fülltrichter f angebracht. Die fünf Stäbe h auf der Platte g können durch den Hebel i vorwärts- oder zurückgeführt und dadurch die Kohlen

dem Feuerraum gleichmäſsig zugeschoben werden, während die nachrückenden Kohlen die

Schüröffnung geschlossen halten. Die Regelung des Feuers geschieht durch die

Schürlöcher l und m. Die

unter der Herdplatte schon vorgewärmte Luft geht durch einen mit Schieber b versehenen Kanal a,

welcher an der Rückseite des Ofens zur besseren Wärmeübertragung mit Eisenstäben e gitterförmig ausgesetzt ist, und tritt bei c in den Feuerraum, um hier die sich auf dem Rost entwickelnden

Gase zu verbrennen.

Für Dampfkessel werden derartige Feuerungen bekanntlich schon länger angewendet (vgl.

1879 233 * 267. 437).