| Titel: | Elektrische Ausrückung für Baumwoll-Streckmaschinen. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 139 |

| Download: | XML |

Elektrische Ausrückung für

Baumwoll-Streckmaschinen.

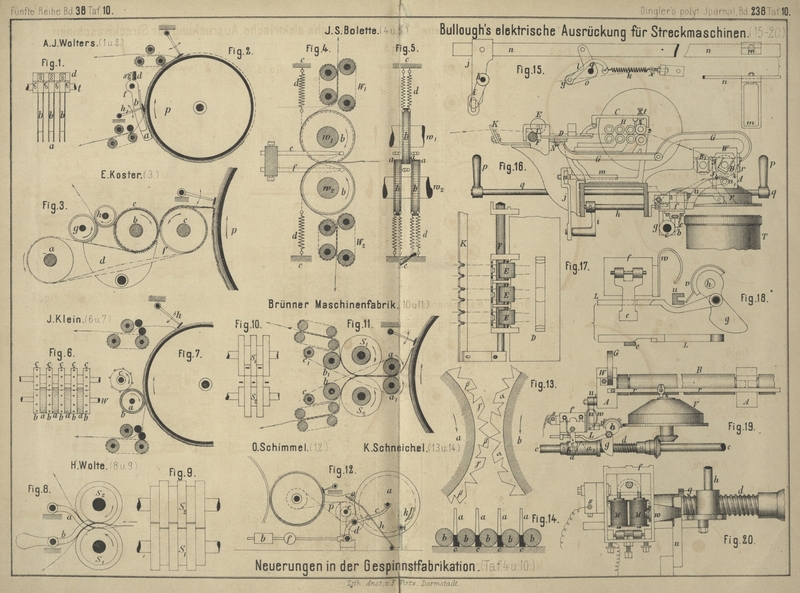

Mit Abbildungen auf Tafel 10.

Bullough's elektrische Ausrückung für

Baumwoll-Streckmaschinen.

Bei der Wichtigkeit, welche elektrische Ausrückvorrichtungen für Spinnereimaschinen

zu erlangen berufen sind, erscheint es begründet, eine solche erprobte Construction

eingehender, als dies in D. p. J. 1878 230 * 198

bereits geschehen, hier vorzuführen und zwar nach einer Maschine, welche von einer

bedeutenden englischen Maschinenfabrik (wahrscheinlich Howard und Bullough in Accrington) der Spinn- und Webschule zu Mülhausen

schenkweise überlassen wurde. Nach einem von Paul

Dupont im Bulletin de Mulhouse, 1880 Bd. 50 S.

73 veröffentlichten Berichte ist die elektrische Ausrückung in Fig. 15 bis

20 Taf. 10 in allen Einzelheiten dargestellt; dieselbe ist so angeordnet,

daſs der Stillstand der Strecke bei allen den Betriebsstörungen selbstthätig

stattfindet, welche durch Bruch des Streckbandes an der Eintritt- oder

Austrittstelle, durch Wickeln desselben auf den Walzen oder Ueberfüllung des zur

Aufnahme des Bandes bestimmten Topfes herbeigeführt werden können. Die erlangten

Resultate werden als sehr befriedigend geschildert und

die Möglichkeit hervorgehoben, bei Anwendung der Einrichtung die Zahl der von einer

Arbeiterin bedienten Streckköpfe beliebig zu vergröſsern, dagegen den Abfall der

Maschine zu vermindern.

Das Streckwerk besitzt, wie aus Fig. 16 zu

ersehen, die übliche Einrichtung. Der Eintritt des Bandes erfolgt über die Zahnschiene K und durch die Einzugswalzen E, F, das Band passirt die vier Streckcylinderpaare H und gelangt sodann durch die Abzugswalzen B, B1 nach dem in

bekannter Weise eingerichteten rotirenden Deckel V des

Drehtopfes T.

Die Ausrückung, d.h. die Ueberführung des Transmissionsriemens auf die Losscheibe,

geht von der horizontalen, den Drehtopf antreibenden Welle c (Fig. 16 und

19) aus. Diese Welle trägt die beiden schief abgeschnittenen Hülsen a und a1; erstere (a) sitzt

lose auf der Welle und stützt sich (links in Fig. 19)

gegen einen Bund derselben, letztere (a1) ist durch Nuth und Feder verschiebbar mit der

Welle verbunden und wird durch die Schraubenfeder d

gegen a gedrängt. Während der Arbeit der Maschine

nehmen beide Hülsen an der Drehung der Welle c theil.

Findet dagegen eine Betriebstörung statt, so wird der an einer horizontalen Achse in

dem Rahmen f aufgehängte Anker e (Fig. 16 und

18 bis 20) des Elektromagnetes M der Hülse

a genähert und bietet dadurch der aus dieser Hülse

vorragenden Nase b einen Stützpunkt; die Hülse wird in

Folge dessen an der Rotation verhindert und dadurch die zweite Hülse a1 auf der Welle c zurückgedrängt, die Feder d anspannend. Hierdurch wird mittels der die Welle c umfassenden Gabel g die Achse h (Fig. 16 und

19) gedreht und die Bewegung durch den Hebel i und den Arm j auf die Riemenführerstange

n mit Riemengabel m

(Fig. 15) übertragen; die Verschiebung dieser Stange wird vollendet durch

die Schraubenfeder k. Diese Feder ist einerseits an dem

Gestell bei x befestigt und ergreift andererseits die

kleine Zugstange l, welche an den Arm o eines um q drehbaren

Winkelhebels bei y angeschlossen ist; der andere Arm

dieses Hebels erfaſst die Stange n. Liegt der Riemen

auf der Festscheibe, so geht die Verbindungsgerade xy

durch den Drehpunkt q des Hebels; wird dagegen durch

den oben beschriebenen Vorgang die Stange n etwas nach

links geschoben, so senkt sich diese Linie unter q, die

Feder k kommt zur Wirkung und sorgt dafür, daſs die

Stange n den für die Ausrückung nothwendigen Weg

vollendet (Stellung Fig. 15).

Auf die Achse q des Winkelhebels o sind aber auch, wie Fig. 16

zeigt, noch zwei Handgriffe p aufgesetzt, mittels deren

die Ausrückung vom Arbeiter vorgenommen werden kann.

In dem rahmenartigen Gehäuse f (Fig. 16,

18 und 19),

welches die Drehachse des Ankers e trägt, ist der

Elektromagnet M befestigt, dessen Pole dem Anker

zugekehrt sind. Dieses Gehäuse ist mit dem Theile des Maschinengestelles verbunden,

welcher den Deckel V des Drehtopfes, das Lager der

Abzugswalze B1, das

Lager der Einzugswalze F und die Streckcylinder H trägt; an ihm endet bei s (Fig. 20)

der positive Leitungsdraht der elektrischen Batterie. Der negative Leitungsdraht

dagegen passirt in isolirender Umhüllung die Wand des Gehäuses, umwindet den weichen Eisenkern

des Elektromagnetes und steht mit der isolirt am Gehäuse f befestigten Feder w in Verbindung. Ein

Winkelhebel u, um u1 an dem Lager A der

zweiten Abzugswalze Bdrehbar, drückt, wenn erhoben,

gegen diese Feder. Das Lager A ist von dem Lager der

Walze B1 durch eine

Holzlage j getrennt, dagegen durch den eisernen Bügel

G mit der Platte D in

leitende Verbindung gebracht. Eine Holzscheibe N

isolirt diese auf dem Hauptgestell der Maschine befestigte Platte, welche die Lager

für die oberen Einzugswalzen E und für die drehbaren

Putzdeckel C der Streckcylinder trägt. Am vorderen Ende

dieser Deckel sind durch Gegenmuttern zu sichernde Schrauben t eingesetzt, welche bis nahe an die Umfläche der Zapfen der vorderen

Streckwalze angestellt werden. Die Lagertheile A der

einzelnen Streckköpfe sind ferner durch die metallene Schiene r vereinigt, von welcher Federn z (Fig. 16 und

19) nach den Drehtopfdeckeln herabreichen und diese fast berühren. Wird

der Hebel u durch den mit der Achse h isolirt verbundenen Arm v (Fig. 18 und

19) gehoben und damit in Berührung mit der Feder w gebracht, so ist dadurch die Abzugswalze B,

die Einzugswalze E, der Putzdeckel C und die Feder z mit dem

negativen Leitungsdrahte e der elektrischen Batterie in

Verbindung gesetzt. Eine Trennung dieser Theile von den mit dem positiven Pol

leitend verbundenen findet aber dauernd durch die Isolirungsschichten J und N statt,

vorübergehend während der ungestörten Arbeitsverrichtung der Maschine an den Stellen

1 bis 4 in dem Laufe

des Streckbandes. Eine Berührung an einer der letztgenannten Stellen bringt Schluſs

des elektrischen Stromes, dadurch Anziehen des Ankers e

durch den Elektromagnet und in Folge davon Ausrückung der Maschine hervor.

Diese Berührung findet aber statt: 1) bei dem Bruch eines Bandes beim Eintritt, 2)

beim Wickeln des Bandes um die Streckwalzen, 3) bei dem Bruch des Bandes am Austritt

oder bei Verstopfung der Abzugswalzen, 4) bei Ueberfüllung des Drehtopfes.

1) Bruch des Bandes beim Eintritt. Wie Fig. 16 und

17 zeigen, ist die geriefte Einzugswalze F

über die ganze Länge des Streckwerkes geführt; auf ihr ruhen die kurzen

glattrandigen Druckwalzen E, von denen jede zwei von

dem Fadenleiter K kommende Fäden bedeckt Die Zapfen

dieser Druckwalzen liegen nicht in Lagern, sondern stützen sich nur gegen die sie

von einander trennenden winkelförmigen Einfassungen; durch ihr Gewicht werden sie

stets mit diesen in Berührung gehalten. Reifst eines der beiden Vorgarnbänder, so

erfolgt zwischen den beiden Walzen E und F Berührung und somit Schluſs des Stromes und

Abstellung der Maschine. Die vollkommen sichere Berührung soll hierbei befördert

werden durch Anwendung ungleich starker Zapfen an den Preſswalzen E.

2) Wickeln des Bandes um die Streckwalzen. Während des Arbeitsganges der Maschine,

wobei die Bänder zwischen den Streckwalzen H

hindurchgehen, stehen die Spitzen der Schrauben t (Fig.

16) um etwas über der Umfläche der vorderen Streckwalzen zapfen. Bei

eintretendem Wickeln der Bänder vergröſsert sich der Walzendurchmesser, die obere

Walze steigt in ihren Schlitzlagern aufwärts, der Zapfen kommt in Berührung mit der

Schraube t, was Stromschluſs und Anhalten der Maschine

zur Folge hat.

3) Bruch des Bandes beim Austritt. Wie aus Fig. 16 zu

ersehen, ist die Abzugswalze B1 fest in ihrem Lager gehalten, die Lager der

Gegenwalze B dagegen vermögen sich in den schräg

gestellten Schlitzen der Lagertheile A auf oder ab zu

schieben. Die Abwärtsbewegung wird durch das Gewicht der Walze B hervorgebracht; sie tritt ein bei dem Bruch eines

Bandes und hat Berührung beider Walzen zur Folge. Das Anheben wird durch Anhäufung

des Streckmaterials an der Eintrittstelle bewirkt und dauert fort, bis das

Walzenlager an den bügelförmigen Deckel W anstöſst, der

mit dem Lager von B1 in

leitender Verbindung steht, von A dagegen isolirt ist.

In beiden Fällen wird Schluſs des elektrischen Stromes und Ausrückung der Maschine

bewirkt.

4) Ueberfüllung des Drehtopfes. Bei Ueberfüllung des Drehtopfes T findet die Schlieſsung des Stromkreises und der

Stillstand der Maschine statt durch Anheben des Deckels V mittels des sich gegen ihn stützenden, den Topf erfüllenden

Streckbandes, wobei der gehobene Deckel mit der Feder z

in leitende Berührung tritt.

Bei jedem erfolgenden Ausrücken der Maschine wird nach Einleitung der Linksbewegung

der Stange n (Fig. 15),

durch Drehung des Armes v um die Achse h der Hebel u gesenkt und

damit der elektrische Strom unterbrochen; der Elektromagnet gibt in Folge dessen den

Anker e frei, und dieser wird bei der durch die Feder

k bewirkten Weiterdrehung des Gabelhebels g durch die Stange L von

der Nase b abgedrückt, wie dies deutlich aus Fig.

18 zu ersehen ist. Hierdurch ist die Maschine wieder in gebrauchsfähigen

Zustand gebracht und kann nach erfolgter Abstellung des Fehlers, durch Einrücken

mittels der Handgriffe, wieder in Thätigkeit gesetzt werden.

Die für den Betrieb des vorstehend beschriebenen Ausrückungsmechanismus erforderliche

Elektricität wird durch eine kleine elektromagnetische Maschine gewonnen, die mit

etwa 1500 Touren in der Minute umläuft; im Uebrigen kann eine jede

Elektricitätsquelle zur Erzeugung des erforderlichen Stromes benutzt werden.

Tafeln