| Titel: | Zur Herstellung und Verwendung von Leuchtgas. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 146 |

| Download: | XML |

Zur Herstellung und Verwendung von

Leuchtgas.

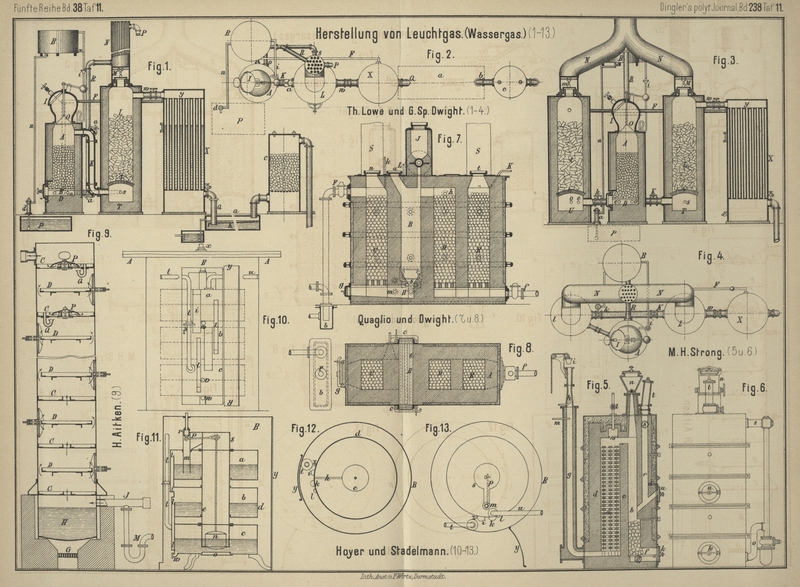

Mit Abbildungen auf Tafel 11.

(Fortsetzung des Berichtes S. 228 Bd.

237.)

Zur Herstellung und Verwendung von Leuchtgas.

Wassergas. Th. S. C. Löwe in Morriston, Montgomery, und

G. Sp. Dwight in Mont Clair, Essex (* D. R. P. Kl.

26 Nr. 3515 vom 22. Februar 1878) haben das frühere Verfahren von Löwe (1876 222 * 153) in folgender Weise abgeändert.

Fig. 1 und 2 Taf. 11

zeigen Schnitt und Grundriss der neuen Anlage.

Der Generator A ist wie der Schacht L aus einem Mantel von Eisenblech hergestellt, welcher

mit feuerfesten Steinen gefüttert ist. Auf dem Rost E

des Generators A wird nun ein Feuer angezündet, dann

das mit Wasserverschluſs versehene Ventil M des

Schachtes L gehoben, so daſs die Verbrennungsgase durch

die Rohre des Winderhitzers N in den Schornstein

entweichen können. Ferner bringt man in den Generator A

von der Füllkammer H aus Anthracit, Kohle, Koke, Holz, Stroh, Kohlenstaub

u. dgl. und treibt mittels eines Gebläses atmosphärische Luft von P aus durch den Winderhitzer N, welche dann von dem Rohre R aus durch die

Zweigrohre o und s in die

beiden Schächte tritt. Das in dem Generator A

entwickelte Gas geht durch das mit Reinigungsöffnungen a versehene Rohr K in die Verbrennungskammer

T, verbindet sich mit der durch s eintretenden heiſsen Luft, erhitzt die auf dem

durchbrochenen Gewölbe t ruhenden Steine zur Weiſsglut

und geht durch die Rohre des Winderhitzers N zum

Schornstein.

Sind beide Schächte weiſsglühend, so wird der Zutritt der Luft in den Raum D und in die Verbrennungskammer T abgesperrt, sowie das Ventil M geschlossen

und das Ventil des Rohres w weit geöffnet. Zugleich

läſst man aus dem Kessel X womöglich überhitzten Dampf

durch das Rohr F in den Raum D strömen, welcher durch den weiſsglühenden Inhalt des Generators A streicht und in Berührung mit demselben sich in

Wasserstoff und Kohlenoxyd zersetzt, die zusammen durch das Rohr K in die Verbrennungskammer T und durch den Inhalt des Schachtes L

strömen. Aus letzterem gelangen sie mittels des Rohres w in die obere Kammer y des Kessels X, durchstreichen die Rohre desselben, unterstützen die

Dampferzeugung und entweichen durch das Rohr Q, um

direct zu Heizzwecken benutzt zu werden.

Wird die Gasbildung durch Sinken der Temperatur unvollständig, so öffnet man den

Deckel I und senkt den Trichter O, so daſs zunächst die Gase in beiden Schächten verbrennen können. Dann

wird diese Oeffnung geschlossen, die Dampfzuführung abgesperrt, das Ventil M geöffnet und Luft in beide Verbrennungskammern

eingeblasen, bis die erforderliche Temperatur wieder erreicht ist, so daſs die

frühere Gaserzeugung von Neuem beginnen kann.

Soll das Gas zur Beleuchtung angewendet werden, so wird mittels der Pumpe d aus dem Behälter p Erdöl

durch das Rohr n in den Behälter B gedrückt, welches durch das gebogene Rohr i in den glühenden Generator tropft, während

gleichzeitig durch das Rohr F Wasserdampf eintritt. Das

gebildete Gasgemisch geht durch das Rohr K und die

glühenden Steine des Schachtes L, vereinigt sich hier

zu Leuchtgas, welches durch das Rohr Q unter dem Bleche

h des Waschapparates a

austritt, noch den Reinigungsapparat c durchzieht und

dann in einem Gasometer gesammelt wird. Ist eine neue Erhitzung des Apparates

nöthig, so werden Dampf- und Oelzufluss abgesperrt, die Verschlüsse I und O geöffnet, worauf

man in der vorhin angegebenen Weise Luft einbläst, bis der beabsichtigte Zweck

erreicht ist.

Einen mit Dampfüberhitzer l versehenen Apparat zeigen

Fig. 3 und 4 Taf. 11.

Die Feuergase gelangen durch die Rohre k und K in die Verbrennungskammern U und T der beiden gleich eingerichteten

Schächte l und L. Ist die

feuerfeste Füllung in beiden weiſsglühend, so wird Ventil m und k geschlossen und durch das Rohr F Dampf in den Ueberhitzer eingelassen, welcher durch

die glühenden Steine streicht und von der Kammer U aus

durch das Rohr e in den Generator A tritt, um hier in der besprochenen Weise zersetzt zu

werden.

Um Leuchtgas herzustellen, wird wie beim vorigen Apparat Erdöl durch das Rohr i eingeführt; doch kann man statt dessen auch

bituminöse Kohle, Harz, Baumwollsamen, Theer, Asphalt oder Fett verwenden. Ferner

kann man statt des Kessels X und Ueberhitzers N auch andere geeignete Apparate anwenden, beide

vertauschen, unter Umständen selbst den Schacht L

weglassen. (Vgl. Jacquelain 1853 127 429).

M. H.

Strong in Brooklyn (* D. R. P. Kl. 26 Nr. 3178 vom 18. December 1877) verwendet

in ähnlicher Weise den in Schnitt und Ansicht in Fig. 5 und

6 Taf. 11 veranschaulichten Apparat. Derselbe besteht aus zwei durch die

Zwischenwand c getrennten Kammern a, b, deren Mauern d mit

einer isolirenden Aschenschicht und äuſseren Blechhülle umgeben sind. Zunächst wird

auf dem Rost f ein Feuer entzündet, Verschluſs k und i geöffnet und

mittels des Strahlgebläses h die Feuergase durch den

Apparat gesaugt, während zum Zweck der völligeren Verbrennung auch noch durch das

Rohr l und die durchlöcherte Platte w Luft eintritt. Ist die nöthige Temperatur erreicht,

so schlieſst man das Gebläse h, ferner i sowie k und läſst durch

das Rohr m Wasserdampf eintreten, welcher, durch den

Kanal g und die Steinfüllung der Kammer a stark überhitzt, in die Kammer b tritt. In diese wird nun gleichzeitig vom Trichter

n aus mittels geeigneter Vorrichtung fein gemahlene

Kohle eingeführt, welche durch den glühenden Wasserdampf zersetzt wird, während die

glühenden Kohlen auf dem Rost f die Zersetzung

vervollständigen, so daſs das gebildete Heizgas fertig zum Gebrauch durch das Rohr

o entweicht.

Soll Leuchtgas hergestellt werden, so füllt man durch den Trichter t bituminöse Kohlen ein und läſst das Gas in dem Räume

r aufsteigen, damit es durch das Rohr s zum Gasometer gelangt. Zur Regelung des Feuers ist

noch das Schürloch u angebracht.

Quaglio und DwightVgl. J. Quaglio: Wassergas, (Wiesbaden 1880)

S. 18. geben ihrem Generator B (Fig. 7 und

8 Taf. 11) eine Füllöffnung a für

Steinkohlen, während der Rost s durch die Thüren c und g zugänglich ist und

die Kammern C, D und E

dicht mit feuerfesten Steinen ausgesetzt sind. Soll nun nicht leuchtendes Gas – aus

Steinkohle oder Koke – hergestellt werden, so werden diese in dem Generator B entzündet, Schieber t

geöffnet, a und n

geschlossen; dann wird durch die Rohre H und h Luft eingeblasen. Sind die Kammern B, D und E genügend

erhitzt, so wird der zum Schornstein S führende

Schieber t geschlossen, der Hahn F an der Kammer C

geöffnet und das Gebläse

abgesperrt. Nun läſst man durch das Rohr K Wasserdampf

eintreten, welcher in der glühenden Füllung der Kammern E und D überhitzt und, in der glühenden

Kohlenschicht des Generators B heruntersteigend, zu

Wassergas zersetzt wird, die Füllung der Kammer C

vorwärmt und dann durch Rohr F und Wasserverschluſs b zum Gebrauch fortgeht.

Ist die Temperatur gefallen, so schlieſst man Dampfrohr K und Hahn F, öffnet die Klappe n, läſst Gebläseluft oben bei h und dann unten bei H ein, um die Gase in

der Kammer C ungefährlich zu verbrennen. Ist nun der

Ofen wieder genügend heiſs, so sperrt man die Luftzufuhr ab, schlieſst die Klappe

n, öffnet den Hahn f

und läſst durch das Rohr k Wasserdampf eintreten,

welcher durch die heiſsen Steine der Kammer C überhitzt

und im Generator B zersetzt wird, um nach Vorwärmung

der Kammer D durch das Rohr f abzuziehen.

Soll Kohlenpulver verwendet werden, so erhitzt man die Kammern D und E möglichst hoch,

schlieſst die Klappe t und läſst den Kohlenstaub aus

dem Trichter J durch eine entsprechende Vorrichtung

einstreuen. Will man Flüssigkeiten anwenden, so läſst man diese durch das Rohr L einflieſsen, worauf diese ebenfalls zu nicht

leuchtendem Gase zersetzt werden. Beim Wechseln der Kammer läſst man dann den

Wasserdampf durch das Rohr k, die flüssigen

Kohlenwasserstoffe unten bei m eintreten.

Will man Leuchtgas erzeugen, so muſs auch die Kammer C

erhitzt werden, indem man Schieber t schlieſst, n öffnet und bei h und H Luft einbläst. Nun schlieſst man die Kaminschieber,

sperrt die Luft ab, läſst bei K Wasserdampf ein und von

J aus Kohlenpulver. Das so in gewöhnlicher Weise

erzeugte Wassergas trifft mit den bei m staubförmig

eingeblasenen Kohlenwasserstoffen zusammen und entweicht durch den Hahn F zum Gasometer. Sollen ausschlieſslich

Kohlenwasserstoffe angewendet werden, so läſst man diese gleichzeitig bei L und m eintreten. Will

man Stückkohlen oder Kokes anwenden, so füllt man diese durch a in den Generator B,

erhitzt sämmtliche Kammern, läſst durch das Rohr k

Wasserdampf eintreten und durch L die

Kohlenwasserstoffe, worauf das fertige Leuchtgas bei f

entweicht. Feste Kohlenwasserstoffe kann man durch den Trichter J einführen. Man kann ferner die Steine der Kammer C herausnehmen und durch bituminöse Kohle ersetzen,

welche durch das in der Kammer B erzeugte heiſse

Wassergas zersetzt wird und dieses leuchtend macht, bevor es bei F entweicht.

Will man fast reinen Wasserstoff darstellen, so soll man die Steinfüllung der Kammern

C und E durch Eisen

ersetzen und den gebildeten Wasserstoff durch die glühenden Kohlen der Kammer B leiten. Soll derselbe leuchtend werden, so muſs die

Kammer möglichst hoch erhitzt werden, worauf der glühende Wasserstoff mit den Kohlen

sich zu

Kohlenwasserstoffen vereinigt, oder aber es müssen flüssige Kohlenwasserstoffe

eingelassen werden. Das gebildete Eisenoxyd soll durch Generatorgase reducirt

werden. (Vgl. O. Henry 1850 116 222.)

In einem Strong'schen Apparate

hergestelltes Wassergas hatte nach einem im Engineering and

Mining Journal, 1878 Bd. 25 S. 75 erschienenen Berichte von G. E. Moore folgende Zusammensetzung:

Sauerstoff

0,77

Kohlensäure

2,05

Stickstoff

4,43

Kohlenoxyd

35,88

Wasserstoff

52,76

Sumpfgas CH4

4,11

–––––––

100,00.

Nach H. Wurtz (Engineering, 1879 Bd. 28 S. 395) wurden

in einer derartigen Anlage in Baltimore zur Herstellung von Leuchtgas in 24 Stunden

5200cbm Gas hergestellt und dazu 4465k Anthracit und 3594l Erdöl von 0,70 sp. G. verbraucht. Bei stündlich 142l Verbrauch gab das Gas 22 Wallrathkerzen

Leuchtkraft, wenn es von der Kohlensäure befreit war. Seine Zusammensetzung war:

Schwefelwasserstoff

0,44

Kohlensäure

2,29

Sauerstoff

0,20

Kohlenoxyd

20,04

Oelbildendes Gas

7,99

Wasserstoff

69,04

–––––––

100,00.

Nach den Versuchen, welche von Dwight und Quaglio (vgl. Wassergas, S. 28) in Stockholm ausgeführt wurden, gab

1t Kohlen 1416cbm Gas. Verglichen mit einem in Amerika aus Anthracit gewonnenen Gase

hatten die in Stockholm hergestellten folgende Zusammensetzung:

Rohstoffe

Kohlen-säure

Kohlen-oxyd

Wasser-stoff

Gruben-gas

Stick-stoff

Sauer-stoff

Anthracit (Amerika)

2,05

35,38

52,76

4,11

4,43

0,77

Englische Koke (Stockholm)

4,0

40,0

49,0

6,0

1,0

Kohle aus Höganäs

2,6

34,8

59,6

3,0

Anthracit aus Wales

3,6

34,1

61,3

1,0

Koke mit 3 Th. trockenem Torf

7,0

35,5

57,0

0,5

Koke mit 3 Th. nassem Torf

9,0

33,4

57,1

0,5

Koke mit 3 Th. Newcastler Kohlenstaub

6,8

35,0

57,2

1,0

Die Verwendung dieses Gases zu Heizzwecken wird später besprochen werden.

In neuerer Zeit mehren sich die Versuche, dem auf die eine oder andere Weise

hergestellten Wasserstoffe oder selbst der atmosphärischen Luft durch so genannte

Carburirung Leuchtkraft zu ertheilen, oder die des Leuchtgases zu erhöhen.

H.

Aitken in Falkirk, England (* D. R. P. Kl. 26 Nr. 913 vom 25. August 1877) behandelt das Leuchtgas mit

erwärmtem Theer, weil er gefunden hat, daſs bei der bisherigen Abscheidung des

Theeres auch ein erheblicher Theil der Licht gebenden Kohlenwasserstoffe

zurückgehalten wird. Dies wird dadurch erreicht, daſs er die Hydraulik vergrössert

und auf 32° erhält, oder aber das Gas durch schräg stehende Behälter leitet, so daſs

das wärmste Gas mit dem abfliessenden Theer zusammentrifft. Am vollkommensten wird

dieser Zweck durch die in Fig. 9 Taf.

11 im Schnitt gezeichnete, an eine Spirituscolonne erinnernde Vorrichtung erreicht.

Das Gas tritt durch das Rohr J in den durch eine

Feuerung G erwärmten Raum H und steigt in der Pfeilrichtung in dem Apparate auf, indem er

abwechselnd um die auf Winkeleisen ruhenden Scheiben D

herum und durch die mittlere Oeffnung der Scheibe C

hindurchgeht, oben von den Glocken P aber gezwungen

wird, durch den auf den Scheiben abgesetzten Theer hindurchzuziehen. Der Theer geht

durch die Rohre Q nach unten und flieſst schlieſslich

durch das Rohr M ab.

Um dem so behandelten Leuchtgase die Schwefelverbindungen zu entziehen, werden sie

bei etwa 21° mit Ammoniakflüssigkeit gewaschen. Um ferner zu verhüten, daſs das Gas

wieder Wasser aufnimmt und die Kohlenwasserstoffe absetzt, wird das Wasser im

groſsen Gasometer mit einer Schicht Theer oder Oel, welches mit Paraffin gesättigt

ist, bedeckt.

Den Carbonisationsapparat von Hoyer und

Stadelmann in Dresden (* D. R. P. Kl. 26 Nr. 4723 vom 2. August 1878)

zeigen auf Taf. 11 Fig. 10 und

11 in Ansicht und Durchschnitt, Fig. 12 und

13 im Querschnitt und Grundrifs. Das aus dem (in der Figur abgebrochen

dargestellten) Behälter A mit Füllöffnung x durch das Rohr m in die

obere Kammer a gelangende Benzin füllt diese so weit,

bis der Ueberschuſs durch das Ueberfallrohr l abfliesst

und auch die beiden anderen Kammern b und c füllt. In der letzten hebt die Flüssigkeit den

Schwimmer n, welcher durch den Hebel p auf ein Excenter wirkt und dadurch das Ventil r nach Bedarf selbstthätig öffnet oder schlieſst. Ein

Helm s bedeckt diese Vorrichtung. Die einzelnen Kammern

entsprechen einem Hohlcylinder de, oben und unten durch

gerade Böden begrenzt. Das Leuchtgas tritt dicht neben der Scheidewand h durch das Rohr t in die

Kammer c, geht über die ganze Benzinoberfläche und

tritt durch das auf die andere Seite der Scheidewand mündende Rohr k (Fig. 12) in

die zweite Kammer, durch das Rohr i in die dritte

Kammer, bis es endlich durch das Rohr u den Apparat

verläſst.

Einen etwaigen Oelüberschuſs kann man durch den Hahn v,

abgesetzten Schlamm durch w ablassen und durch

Entfernung des Bodens o das Innere des ganzen Apparates

zugänglich machen, welcher von dem mit einer Thür y

versehenen Mantel B eingeschlossen wird.

Um die Verflüchtigung des Benzins zu befördern, ist auf das Rohr t eine Flansche aufgeschraubt, welche durch eine

kleine, blaubrennende Flamme des Gasbrenners z erhitzt

wird und die Wärme durch das innen mit Rippen versehene Rohr t auf das Gas überträgt.

Später ersetzt A. Hoyer in

Dresden (* D. R. P. Kl. 26 Nr. 7775

vom 22. Februar 1879) die Verbindungsröhren zwischen den einzelnen

Kammern durch einen schraubenförmig gewundenen Kanal, in welchem das Gas dem

herunterfliessenden Benzin entgegen aufsteigt.

Tafeln