| Titel: | Ueber die Gewinnung des Quecksilbers. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 152 |

| Download: | XML |

Ueber die Gewinnung des Quecksilbers.Caron: Zeitschrift für Berg-, Hütten- und

Salinenwesen, 1880 S. 125. T. Egleston:

Engineering, 1879 Bd. 29 S. 239 und 463. C. v.

Ernst: Oesterreichische Zeitschrift für Berg- und Hüttenwesen, 1880 S.

316 und 470. H Kuss: Annales des Mines, 1879 Bd. 15

S. 524. Kerl: Muspratt's Chemie, 1878 Bd. 5 S.

1286. J. K. Langer: Berg- und Hüttenmännisches

Jahrbuch, 1879 S. 1. Patera: Oesterreichische

Zeitschrift für Berg- und Hüttenwesen, 1878 S. 193. Petiton: Annales des Mines, 1880 Bd. 17 S. 35. Pichler: Zeitschrift des Berg- und hüttenmännischen

Vereines für Steiermark, 1878 S. 332. Rolland:

Bulletin de la Société d'Encourragement, 1878 Bd. 5 S. 488. Annales des Mines, 1878 Bd. 14 S. 384.

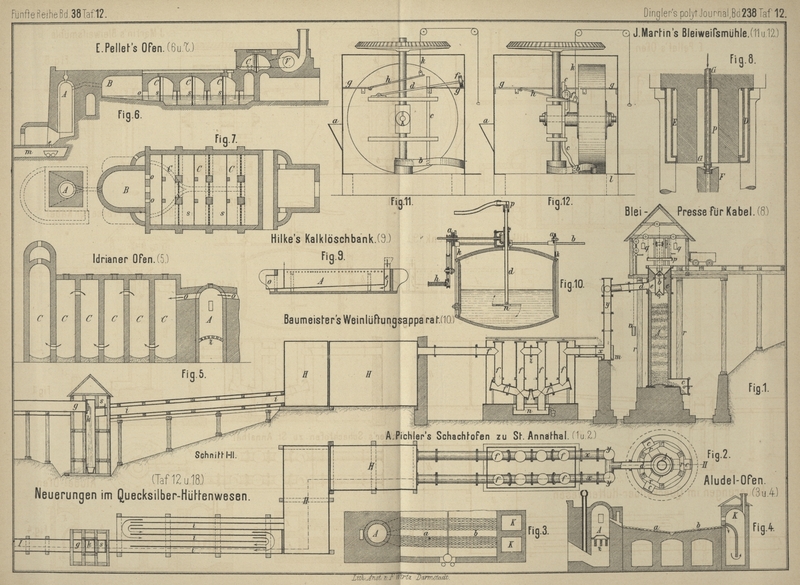

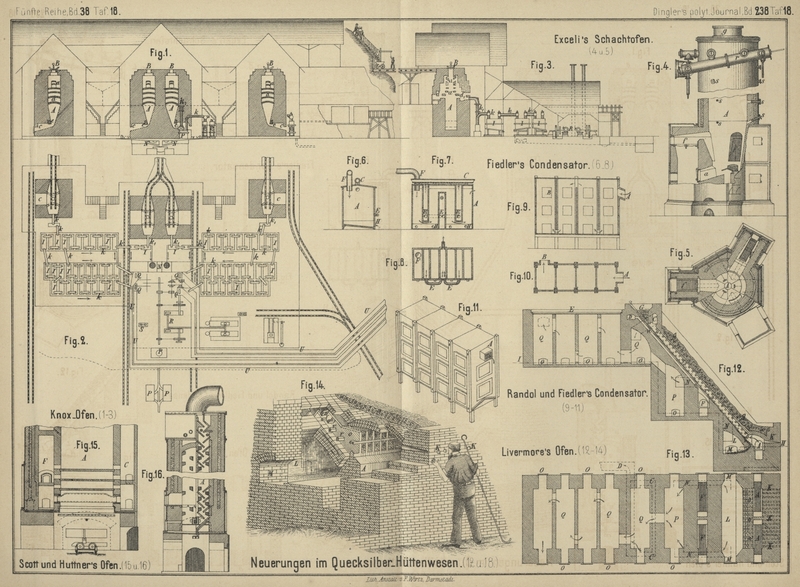

Mit Abbildungen auf Tafel 12 und 18.

Ueber die Gewinnung des Quecksilbers.

Das Vorkommen des Quecksilbers ist fast nur auf die älteren

Formationen beschränkt. So liegt das Quecksilberwerk Almaden im Silur, nur ein

geringer Theil desselben im Devon, während der Zinnober selbst erst nach der Hebung

der benachbarten Melaphyre abgelagert wurde und somit, wie das Vorkommen in der

Pfalz, etwa gleichalterig ist mit dem Kupferschiefer. Die Quecksilberlager von Idria

(vgl. 1878 230 96) und Huancavelica in Peru finden sich in der Kohlenformation, die

von Kalifornien (vgl. 1849 112 119) im Uebergangsgebirge, weniger in der Kreide,

während in den jüngsten Formationen nur unbedeutende Lagerstätten vorkommen (vgl.

1878 229 168).

Von neueren Vorrichtungen zur hüttenmännischen Gewinnung des Quecksilbers sind

folgende hervorzuheben.

In St. Annathal bei Neumarktl, Krain, hat A. Pichler einen Schachtofen für Quecksilber-Grob- und Feinerze gebaut,

welcher sich von den bisherigen namentlich dadurch unterscheidet, daſs er einen

vollkommenen geschlossenen Metallcylinder bildet, wie Schnitt und Grundriss Fig.

1 und 2 Taf. 12

zeigen. Der Ofen A ist 9m,25 hoch bei 1qm,25 Querschnitt, aus

8mm starkem Eisenblech hergestellt, wie ein

Dampfkessel vernietet und dicht verstemmt. Dieser Blechcylinder ist mit einer 16cm dicken Mauer aus Formziegeln gefüttert, der

zwischen beiden gelassene, 1cm weite Zwischenraum

aber mit Graphit gefüllt, um der Ausdehnung der Mauer etwas Spielraum zu lassen und

die Wärmeausstrahlung zu

vermindern. Zu letzterem Zweck ist der Ofen auſserdem noch mit einer Riegelwand r umgeben. Der Gasfang e

besteht aus einem guſseisernen weiten Rohr mit Gichttrichter und Gichtrohr b, in welchem zwei guſseiserne Glocken o, o1 mit Gegengewicht

v als Sperrventile dienen. Auſserdem greift noch

der Deckel p mit Gegengewicht q in einen Wasserverschluſs ein, um so jeden Verlust von

Quecksilberdämpfen zu verhüten. Die entwickelten Gase entweichen durch das Rohr d, dann getheilt durch die beiden Rohre f, deren unterer wagrechter Theil x von einem Blechmantel mit Wasserkühlung umgeben ist.

Nun gehen die Gase durch die zickzackförmig gebogenen Rohre f, welche in den oben offenen Wasserkasten n

tauchen, durch die Stuppkästen H mit doppelter

Bretterverschalung und ausgestampfter Zwischenfüllung, die Luttenleitung i, um von dem hydraulischen Saugapparat k aus ins Freie zu gelangen. Die Zugstärke wird theils

durch diesen vom Gerinne g mit Wasser versorgten

Apparat, theils durch den Schieber s geregelt.

Die für den Verhüttungsproceſs aufbereiteten Erze werden ihrer Gröſse nach in Grob-

und Kleinerze sortirt und wird die je nach dem Verhältniſs beider zusammengestellte

Beschickung mittels Hunden, welche genau eine einmalige Beschickung von 0cbm,32 Erzen und 0cbm,05 gemischter Holzkohle fassen, in den Gichttrichter gestürzt. Bei der

täglich 7 bis 8 mal vorzunehmenden Beschickung wird die obere Glocke o gehoben, so daſs die darauf liegende halbe

Beschickung auf die untere Glocke o1 fällt; dann wird die Kohle und die erste Hälfte

des Hundes in den Trichter gestürzt, o herabgelassen,

darauf die zweite Hälfte des Hundes entleert und der Trichter durch den Deckel p geschlossen. Erst dann wird die untere Glocke o1 durch Herablassen

geöffnet, während die obere Glocke und der Deckel geschlossen bleiben, so daſs bei

der Beschickung keine Dämpfe entweichen können. Aus den drei Entleerungsöffnungen

c wird dann eine der Beschickung gleiche Menge

Gestein ausgezogen, so daſs der Ofensatz immer etwa 32cm unter dem unteren Rande des Gichtrohres gehalten wird, wovon man sich

durch Herablassen der unteren Glocke o1 überzeugen kann.

Zur Beurtheilung der Condensation sind an der Austragöffnung und in den Lutten

Goldblättchen aufgehängt. Ist der Zug zu stark, so zeigt das Goldblättchen der

Endlutten in einigen Stunden schon einen deutlichen Beschlag von Quecksilber- ist

der Zug zu schwach oder das Feuer zu niedrig gehalten, so treten Quecksilberdämpfe

theilweise bei der Ausziehöffnung aus, was das dortige Blättchen zur Anzeige bringt.

Ist der Zug endlich richtig getroffen, so zeigt sich auf keinem der Blättchen auch

nur der geringste Beschlag. Zu bemerken ist noch, daſs, da die Erze in kohlensaurem

Kalk einbrechen, zur Beschickung keine Zuschläge gegeben zu werden brauchen und daſs

das Kleinerz ohne jede weitere Verarbeitung aufgegeben wird, sowie endlich, daſs man in diesem Ofen

den ausgeriebenen Stupp (mit noch 50 Proc. Quecksilber) mit Kalk gebunden und darin

erhärtet ganz vortheilhaft mit verschmolzen hat.

Die Ausbeute einer 5 monatlichen Schmelze von 4530k

Quecksilber und Stupp vertheilt sich nach einzelnen Rohrlängen abgegrenzt derart,

daſs aus den Rohren d bis x während des Betriebes bei m 1992k, bei der Kehrung 1607k, zusammen 3599k erhalten wurden. Die nächste Rohrlänge bis z ergab bei der Kehrung 727k, die letzte

185k, während Stuppkasten und Luttenleitung

nur noch 19k lieferten. Die ganze Masse gab 39

Proc. reines Quecksilber und 61 Proc. Stupp.

In Idria werden nach Mittheilungen von F. M. v. Friese

jährlich an Erzen verarbeitet:

In

Schachtöfen

12000t

mit

0,3

bis

0,6

Proc.

Quecksilber

„

Flammöfen

20200

„

0,8

„

1,5

„

„

„

Muffelöfen

1000

„

0,5

„

0,75

„

„

welche zusammen etwa 362t

Quecksilber liefern.

Die Brennhütte von Almaden, bekannt unter dem Namen Cerco de Buitrones, liegt auf dem äuſsersten westlichen

Theile des Hügels, auf welchem sich Almaden selbst befindet. Dieselbe ist 320m lang, 240m

breit und aus Sicherheitsrücksichten von einer hohen Ringmauer eingeschlossen. Der

erste hier errichtete Ofen, Xabeca genannt, war ein

Galerenofen mit 21 geschlossenen Tiegeln, wovon jeder mit 12k Erz und einer entsprechenden Menge Zuschlag

beschickt wurde und auf deren Deckeln sich das Quecksilber sammelte. Im J. 1600

wurden statt dessen gewölbte Oefen eingeführt, welche von auſsen erhitzt wurden und

offene Tiegel enthielten, während sich das Quecksilber an der Ofenwölbung

verdichtete. Der Bustamente- oder Aludel-Ofen, von Lope

Saavedra Barba in Huancavelica, Peru, i. J. 1633 construirt, wurde i. J.

1646 von Bustamente in Almaden eingeführt und hat sich

hier bis jetzt erhalten, nachdem in d. J. 1660 bis 1672 mannichfache Verbesserungen

an demselben vorgenommen und ihm 1775 die heute noch gebräuchliche Form gegeben war.

Die Almadener Hütte hat 20 Aludel-Oefen, von welchen je zwei zusammenstehen.

Der Aludel-Ofen ist im Wesentlichen ein cylindrischer Schacht A (Fig. 3 und

4 Taf. 12) von 2m Durchmesser und 6m,5 Höhe, dessen Gicht durch ein halbkugelförmiges

Gewölbe mit versperrbarer Oeffnung in der Mitte geschlossen ist. Der Feuerraum unter

dem Ziegelgewölbe z ist mit einem seitlich stehenden

Schornstein versehen und wird mit Holzgestrüppe geheizt, während der obere Theil des

Schachtes die Erze aufnimmt. Er steht durch ein System von Oeffnungen mit 12 aus je

40 bis 45 in einander steckenden, 0m,5 langen

Thongefäſsen, „Aludeln“ genannt in Verbindung. Die Aludeln der sich nach der

Mitte zu senkenden Hälfte a haben seit d. J. 1834 am

Bauche Oeffnungen zum Ausflieſsen des Quecksilbers, während die der aufsteigenden

Hälfte b diese Oeffnungen nicht besitzen, da sich hier weniger

Quecksilber ansammelt. Das auslaufende Quecksilber sammelt sich in einem steinernen

Gefäſs und flieſst durch eine unterirdische Leitung ins Magazin, während die Gase

von den Aludeln aus in die Condensationskammern K

treten.

Die auſserdem seit d. J. 1806 in Almaden verwendeten, so

genannten Idrianer Oefen (Fig. 5 Taf.

12) haben einen 7m,5 hohen Ofenschacht A von 3m Durchmesser.

Der Raum über dem Ziegelgewölbe z steht mittels 5

Oeffnungen o auf jeder Seite mit je 6

Condensationskammern C in Verbindung, von denen die

letzte als Esse wirkt. Boden und Wände der Kammern sind durch eine Lage

Portlandcement gegen das Eindringen von Quecksilber geschützt.

Jeder Brand im Aludel-Ofen dauert 3 Tage. Auf dem Ziegelgewölbe z wird zunächst eine 0m,4 hohe Schicht armes Erz (solera) oder

taubes Gestein ausgebreitet, dann noch eine Schicht grober armer Erze, um

mittelreiches Erz (china) und grobes Mittelerz (requiebro), reiches Erz (metal) und schlieſslich Stupp- oder Grubenkleinsteine, worauf man die

Füllöffnungen vermauert. Im Durchschnitt besteht eine Ofenladung aus:

Reiches Erz

1840k

Mittleres Erz

5290

Armes Erz

2070

Grubenkleinbriquettes

2300

––––––

Zusammen

11500k.

Nun wird unter dem Roste z 8 bis

10 Stunden ein Feuer unterhalten, wobei 2,3 bis 2t,5 Holz gebraucht werden. Dann erst beginnt die eigentliche etwa 45 Stunden

dauernde Destillationsperiode, während welcher Zeit die erforderliche Temperatur nur

durch die Verbrennung des Schwefels erzeugt wird. Die nun folgende Abkühlung dauert

12, die Ausräumung des Ofens 6 Stunden, der ganze Brand daher 3 Tage. Nach je fünf

Bränden reinigt man die Aludeln der ersten Hälfte a des

Aludelplanes von der darin befindlichen Stupp (hollines), sowie vom zurückgebliebenen Quecksilber, welche Operation bei

der zweiten Hälfte nur alle zwei Monate vorgenommen wird. Die erhaltenen Stuppe

werden einer mechanischen Aufbereitung (Reiben auf einer schiefen hölzernen Fläche)

unterzogen, wobei noch eine bedeutende Menge Quecksilber gewonnen wird; der

Rückstand, welcher noch einen hohen Gehalt an Quecksilber aufweist, wird zu

Briquettes geformt und neuerdings gebrannt.

Die Arbeit im Idrianer Ofen ist ähnlich, die Beschickung aber gröſser, nämlich:

Métal

2,5cbm

oder

4600k

China

8,75

„

13225

Solera

3,64

„

5175

Briquettes

480 Stück

„

5750

––––––

Zusammen

28750k.

Der 4,2 bis 4t,5 Holzgestrüpp erfordernde Brand

dauert 6 Tage; den 1. Tag wird der Ofen hergerichtet und beschickt, den 2. Tag wird

gefeuert, den 3. und 4. Tag erfolgt die Destillation blos durch Hilfe des in den

Erzen enthaltenen Schwefels, den 5. Tag wird der Ofen abgekühlt, so daſs am 6. Tage

das Ausräumen der Asche und der Rückstände vorgenommen werden kann. Die Stuppe

werden in den Condensationskammern ausgerieben, die Rückstände mit oder ohne

Erzklein zu Briquettes verarbeitet.

Die Betriebsverhältnisse der zwei Ofensysteme stellten sich folgendermaſsen:

Die 20 Aludel-Oefen standen vom 12. October 1875 bis 27. April

1876 im ununterbrochenen Betriebe, machten somit in den 198 Tagen 1320 Brände. Die

Beschickung betrug durchschnittlich 11220k und

wurden aus den mit 7,35 Proc. Quecksilbergehalt angelasteten Erzen ausgebracht: auf

dem Aludelplan 824,72, aus Stupp ausgerieben 3,16, zusammen 827k,88. Die Hüttenunkosten betrugen für einen Brand

50 Franken. Bei 4 Bränden im Idrianer Ofen betrug:

I

II

III

IV

Beschickung

28,5

28,5

28,5

28,5t

Zeit der Feuerung

10

11

11

11,35 Std.

Holzverbrauch

3,385

4,290

4,030

4,680t

Branddauer

6

6

6

6 Tage

Erzeugtes Quecksilber

1601,55

1538,75

1837,925

1738,13k

Taube Rückstände

25,373

25,373

24,915

26,114t

Hältige Rückstände

25

521

35

24t.

Die 114t Erze mit

16t,385 Holz gaben 6716k,355 Quecksilber direct, 1791k,725 aus den Stuppen durch Reiben, zusammen

8508k,08. Der Satz bestand aus 4t,6 reichen, 17,0 mittleren und 6t,9 armen Erzen; die Rückstände wogen 89,768

Procent des Aufbringens. Die erzeugte Stuppmenge betrug 1993k,34 mit 535k,88

Quecksilber, wovon 80 Proc. oder 428k,7

ausbringbar, so daſs zusammen 8936k,78 Quecksilber

gewonnen wurden, während die 114t nach Probe 8,3

Proc. oder 9466k,14 enthielten, entsprechend einem

Verlust von 5,59 Proc. Die Hüttenunkosten eines Brandes betrugen für Löhne 51, für

Holz 42,5 und für Reparaturen u. dgl. 30, zusammen 123,5 Fr., somit etwas niedriger

als beim Aludel-Ofen.

Die Gesammtkosten für 1t Quecksilber stellen sich

auf:

Generalkosten

160

bis

200 Fr.

Erzgewinnung

700

„

900

Specielle Hüttenkosten

45

„

60

Verpackung

170

„

180

Allgemeine Hüttenkosten

50

„

100

–––––––––––––––––––––––––

Zusammen

1125

bis

2040 Fr.

Im J. 1868 wurde ein von E. Pellet

entworfener Ofen (Fig. 6 und

7 Taf. 12) gebaut. Der Brennraum A ist ein

cylindrischer Schacht von 6m,5 Höhe und 1m,6 Durchmesser, der unten mit einem Roste

abgeschlossen in eine Kammer mündet, welche mittels der Sturzöffnung e mit dem Rückstandskanal m verbunden ist. Das Beschicken erfolgt durch eine 1m,6 hohe, 0m,7

breite, in dem Deckgewölbe des Schachtes ausgesparte Gichtöffnung, die durch einen

Gichtkegel verschlossen ist. Das Erz wurde abwechselnd mit Kokesgichten aufgegeben

und nach Ziehen der bestimmten Post wieder frisch gefüllt. Die hier sich ergebenden Uebelstände waren

nach einem Berichte von Monasterios das Entweichen von

Quecksilberdämpfen aus der Gichtöffnung, insbesondere während der Beschickung die

Schwierigkeit, eine entsprechende Temperatur im Ofen zu erhalten, da diese bald zu

hoch, bald zu niedrig war, so daſs im ersteren Falle leicht ein Fritten, in beiden

Fällen aber unvollständiges Ausbrennen die Folge hiervon war. Die 5 gewölbten

Condensationskammern bestehen aus mit Portlandcement verputztem Mauerwerk. Die erste

Kammer B steht durch drei in der Zwischenmauer

befindlichen, 1m,2 hohen und 0m,5 breiten Oeffnungen o mit der nächsten Kammer C in Verbindung,

welche 3m hoch, 8m,8 lang und 3m,3 breit ist. Jede Kammer

C wird durch eine Scheidewand s in zwei Abtheilungen getrennt, welche mit einander

durch ein System runder, die Wand siebartig durchbrechenden Oeffnungen in Verbindung

stehen, wobei der Dampfstrom mittels des durch eine Oeffnung in der Decke

herabströmenden Wassers niedergeschlagen werden soll. Die Kammern selbst stehen mit

einander durch eine Reihe runder Oeffnungen in Verbindung, welche so angeordnet

sind, daſs sie von dem Wasser noch eben bedeckt werden und den Dampf nur dann

durchlassen, wenn durch den Luftsauger V das Wasser in

Bewegung kommt.

Die i. J. 1869 mit diesem Ofen ausgeführten Versuche gaben aber einen

Quecksilberverlust von 27,67 und 14,05 Proc. gegen 5,6 Proc. im Idrianer Ofen; die

Unkosten für 114t Erz stellten sich bei diesen auf

371,8, beim Pellet'schen Ofen auf 1518,6 Fr. Zudem

litten die Arbeiter derart unter den Quecksilberdämpfen, daſs innerhalb 2 Monate 35

Mann erkrankten. Auch die i. J. 1872 neuerdings aufgenommenen Versuche fielen so

ungünstig für den Pellet sehen Ofen aus, daſs er wieder

aufgegeben wurde. Auſserdem wird noch als Mangel hervorgehoben der groſse

Wasserverbrauch, die schwierigere Bedienung, die Nothwendigkeit einer eigenen

Betriebskraft für das Gebläse, die Unzugänglichkeit der Kammern während des

Betriebes. – J. K. Langer bemerkt noch dazu, daſs, wie

verlockend auch die Verwendung des Kühlwassers innerhalb der Kammern erscheinen mag,

die Anwendung desselben in dieser Art beim Quecksilberhüttenwesen noch viel weniger

Eingang finden dürfte als bei dem sonstigen Metallhüttenbetriebe, da, abgesehen von

den insbesondere auf gemauerte Condensationsräume so zerstörend auftretenden

Einwirkungen desselben, die Verluste an Quecksilber durch fliessendes Wasser eine

gar nicht zu verachtende Höhe erreichen können. Hierzu kommt noch die schwierige

Behandlung der schlammartigen Stuppe. Bei 200 Umdrehungen des Gebläses, 18 bis 20°

Lufttemperatur und 14° des Condensationswassers zeigte auſserdem die untere Kammer

45 bis 480, die obere noch 27 bis 280, so daſs auch hierdurch Verluste entstehen

muſsten.

Zu den Angaben über die Quecksilberverluste der drei Oefen

bemerkt Langer, daſs die in Spanien übliche

Probirmethode (Destilliren im Glaskolben mit gleichem Gewicht Aetzkalk und 10 Proc.

Soda) Verluste bedinge. Nach den Versuchen von Glovacky

und Teuber gibt die Destillation mit Kalk immer zu

niedrige Angaben; die Genauigkeit der Probe nimmt mit dem Gehalte des Probegutes ab,

so daſs die Proben mit 0 bis 0,1 Proc. die gröſsten Verluste zeigen. Berücksichtigt

man nun, daſs die Anlastung der Grube für die Hütte mit einem geringeren als dem

wirklichen Gehalt, und zwar bei einem wirklichen Durchschnittsgehalte von 8,3 Proc.,

mit 7,84 Proc. erfolgt, entsprechend einem Verlust von 5,55 Proc., daſs bei

gröſserem Abgange die Erze nur mit 7,47 Proc. berechnet werden, entsprechend 10

Proc. Verlust, und stellt man die Correction für die fehlerhafte Gehaltsbestimmung

mit Kalk ein, so ergibt sich für den Idrianer Ofen ein Verlust von rund 15 Proc.,

für den Aludel-Ofen von 25 Proc. und für den Pellet'schen Ofen 28 Proc.Bezüglich Idria finden sich noch immer in den meisten Werken über Montanwesen

die alten, jedenfalls viel zu hohen Ziffern, während die viel niedrigeren

Abgänge der letzteren Jahre (1873 26,03, 1874 14,95, 1875 14,56 1876 13,58,

1877 11,24, richtiger 13,26 Proc.) noch zu wenig bekannt sind. Einer der

schwierigsten Punkte ist das richtige Probenehmen von den so

ungleichförmigen Brennzeugen. Wer Gelegenheit hatte, die Idrianer Brennzeuge

zu sehen, wird über die Unmöglichkeit, hieraus auf gewöhnliche Art eine

richtige Probe zu ziehen, nicht in Zweifel sein, weshalb die Anordnung des

Ackerbauministeriums, von den ganzen angelieferten Brennzeugen 5 Proc. zur

Probe zu nehmen, mit Freuden begrüſst werden muſs, da nur hierdurch endlich

Klarheit in die Sache gelangen kann. Zur Aufbereitung dieser etwa 2500t betragenden Masse wurde ein eigenes

Probenhaus gebaut, wo die Zerkleinerung durch eine mittels Dampfmaschine

betriebene Kugelmühle erfolgen wird. Wenn nun auch zugegeben

werden muſs, daſs diese Berechnung nicht ganz sicher ist, so sind doch jedenfalls

die angegebenen Verluste von 5 bis 6 Proc. zu niedrig gegriffen und auf etwa 15 bis

25 Proc. zu erhöhen.

Die Gesammtproduction an Quecksilber von Almaden betrug:

in

den

J.

1564

bis

1700

17863720k

„

„

„

1700

„

1800

42149501

„

„

„

1800

„

1875

60166379

––––––––––

Im Ganzen

120179600k.

Der Preis von 1k Quecksilber

schwankte vor der Entdeckung der californischen Minen zwischen 12 bis 15 und beträgt

heute etwa 7 Franken.

Es verdient noch bemerkt zu werden, daſs L. de la

Escosura und F. de Botella in Almaden in ihrer

Geschichte der Quecksilbergewinnung in Spanien

(1878) hervorheben, daſs, wenn es gelänge, durch Anwendung Siemens'scher Oefen die

Entwicklung des Staubes zu Anfang der Destillation zu verhindern, die Aludel-Oefen

bei Verwendung guter Arbeiter die einfachsten und vollkommensten Apparate sind,

welche es zur Gewinnung von Quecksilber gibt.

Besser als der Pellet'sche soll sich in Spanien neuerdings der

Ofen von H. Berrens bewähren. Derselbe ist mit 17 bis

25 Condensatoren verbunden, welche die Form von zwei mit ihrer Basis auf einander gestellten Kegeln

haben; der untere Kegel ist in die Erde versenkt, während der obere aus Eisenblech

gebildete Kegel durch einen beständigen Strom kalten Wassers kühl gehalten wird. Die

Condensatoren sind mittels Kanälen zwischen ihren unteren Kegeln mit einander

verbunden und mündet der letzte Condensator in eine mit Holzkohlen gefüllte Kammer,

welche dafür bestimmt ist, die letzte Spur Quecksilber aus den Gasen abzuscheiden.

Zur genauen Regulirung des für den Ofen erforderlichen Zuges wird statt eines

Schornsteins ein Saugapparat angewendet. Die inneren Wände des Apparates sind mit

einer Mischung von gleichen Theilen Holzkohlen und Cement überzogen. Ein solcher

Ofen soll in Barcelona bei einem Versuch mit 8t

Erzen von 2,8 Proc. Quecksilbergehalt nur 0,78 Proc. Verlust gegeben haben, obgleich

derselbe im Sommer ausgeführt wurde, zu welcher Zeit der schwierigeren Condensation

wegen in Almaden für gewöhnlich der Betrieb gänzlich eingestellt wird. Ein anderer

liegender Ofen dieses Systemes für täglich 20 bis 30l Erz ist in Anfondeguille erbaut.

Nach den Berichten von T. Egleston, J. H.

Langer und J. Rolland sind in Californien

namentlich die Werke von New-Almaden, Redington (Knoxville) und Sulfurbank wichtig.

Die in den Hütten des ersteren Werkes verarbeiteten Erze haben 3 bis 5 Proc., des

zweiten 1 bis 3 und von Sulfurbank 1,75 Proc. Quecksilber. Das natürliche, aber nur

spärlich vorkommende Quecksilber wird durch einfache Destillation gewonnen. Die

Destillation der Zinnobererze mit Aetzkalk aus guſseisernen Muffeln ist fast völlig

aufgegeben, da sie viel Brennstoff und Arbeit erfordern und ihr Betrieb ungesund

ist.

Das Rösten der Erze zur Verbrennung des Schwefels und Destillation des Quecksilbers

geschieht immer mehr in ununterbrochen arbeitenden Oefen. Die hierfür erforderlichen

Condensationsvorrichtungen aus Mauerwerk sind zwar billig, hindern den Zug wenig,

kühlen aber schwieriger und saugen Quecksilber auf. Guſseiserne Vorrichtungen kühlen

gut, sind leicht herzustellen, aber theuer und der Zerstörung durch feuchte saure

Gase sehr ausgesetzt. Holz ist billig und leicht zu verwenden, aber ein schlechter

Wärmeleiter; dagegen werden mit Erfolg gläserne Kühler angewendet. Die erhaltene

Stupp wird meist mit einem Zusatz von Aetzkalk auf geneigten Holzböden ausgerieben

und der Rückstand, mit der gleichen Menge Aetzkalk gemischt, in Muffeln gebrannt. Zu

New-Almaden behandelt man die Stupp mit heiſsem Wasser, mengt sie dann mit Holzasche

und verarbeitet sie im Röstofen.

In New-Almaden sind 4 etwas abgeänderte Idrianer Oefen von je 50t und einer von 100t im Betriebe. Der Ofen ist ein rechtwinkliger, senkrechter, inwendig ganz

freier Schacht von 6m Höhe, 4m Breite und 3m Länge, mit einem

Fassungsraum für 100t Beschickung. Die zwei langen

Schachtumfassungsmauern sind voll, die zwei Stirnseiten aber bestehen aus einer

durchbrochenen Ziegelmauerung. An einer derselben ist auſsen die Feuerung angebaut,

so daſs die Feuergase den ganzen Schacht durchziehen und mit den Quecksilberdämpfen

am entgegengesetzten Ende durch die durchbrochene Mauer in die anstoſsenden

Condensationsräume gelangen. Die aus abwechselnden Schichten Erze und Erzziegeln

bestehende Beschickung ist derart eingesetzt, daſs die Feuergase hindurchstreichen

können; die oberste Schicht wird mit feinem Erz, dann mit Asche und Lehm bedeckt.

Der Ofen wird wöchentlich einmal beschickt. In den 16 bis 22 gemauerten und 4 bis 5

hölzernen Condensationskammern für jeden Ofen müssen die Gase auf- und absteigen,

bis sie zum Schornstein gelangen; der geneigte Boden aus Cement ist gegen das

Eindringen von Quecksilber mit eisernen Platten belegt. Der Betrieb gestaltete sich

i. J. 1875 folgendermaſsen:

50t-Ofen

100t-Ofen

Verarbeitetes Erz

1647

3885,5t

Erhaltenes Quecksilber (Flasche zu 34k,69)

618

2806 Flaschen

In Procent des Erzes

1,43

2,76

Unkosten: Arbeitslohn

11544

16263 Fr.

Holz, 1cbm zu 9,3

Fr

16848

24669

Kokes, 1t zu 60

Fr

1123

2035

––––––––––––––––––––––––––––

Zusammen

29515

42967 Fr.

––––––––––––––––––––––––––––

Somit für 1 Flasche Quecksilber

47,74

15,29 Fr.

für 1t Erz

17,89

11,08 Fr.

Da die intermittirenden Oefen die feinen Erze nur in Ziegelform verarbeiten können,

so sind hier noch die Kosten ihrer Herstellung hinzuzurechnen. Danach stellen sich

die Gesammtkosten folgendermaſsen:

1t Erz

1000 St. Ziegeln

Grubenkosten

7,97 Fr

47,84 Fr.

Transport zur Hütte

1,89

11,34

Ziegelfabrikation

2,60

15,60

Transport zum Brennen

2,34

14,04

Holzverbrauch

10,04

16,06

Arbeitslöhne

5,20

30,99

Ofenerhaltung

1,17

7,02

––––––––––––––––––––––––

31,21 Fr.

186,89 Fr.,

d. i. bei Verarbeitung von Grubenklein und dem angegebenen

Gehalte von 1 Proc. Quecksilber berechnet sich 1k

Quecksilber mit 3,44 Fr. Gestehungskosten.

Im J. 1876 stellten sich die Kosten beim 100t-Ofen

nur auf 10,24 Fr. für 1t Erz und bei zwei gleichen

Oefen zu Redington auf Knoxville-Hütte sogar nur auf 6,48, oder bei

ausschliesslicher Ziegel Verarbeitung auf 9,6 Franken.

(Schluſs folgt.)