| Titel: | Neuerungen an Dampfkesseln. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 367 |

| Download: | XML |

Neuerungen an Dampfkesseln.

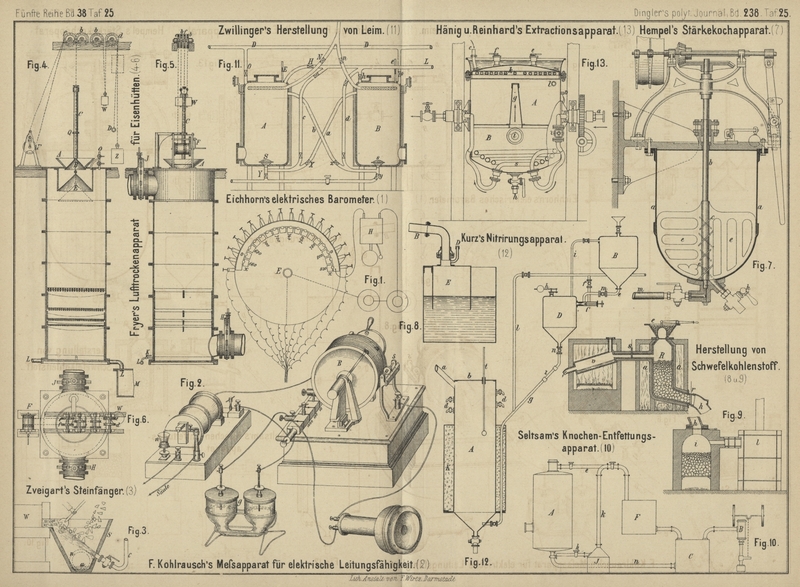

Mit Abbildungen.

(Patentklasse 13. Fortsetzung des Berichtes S. 265

d. Bd.)

Wehage, über Neuerungen an Dampfkesseln.

Kessel mit Wasserröhren. (Schluſs. Tafel 26.)

Zu den Kesseln mit kastenförmigen Endkammern gehört der in Fig. 1 Taf.

26 skizzirte Dampferzeuger von A. Wernicke und C.

Ullrich in Halle a, S. (* D. R. P. Nr. 6601 vom 15. October 1878). Um den aus

Guſseisen hergestellten Kammern die erforderliche Festigkeit zu geben, ist zwischen

je zwei Röhren einer Horizontalreihe ein Querstück eingegossen (vgl. Fig. 2 und

3), welches die beiden gegenüber liegenden ebenen Platten einer Kammer

mit einander verbindet. Die Abdichtung der Röhren in der inneren Wand ist durch

Keilringe k bewirkt; letztere werden auf eine der in

Fig. 4 bis 6

gezeichneten Arten zwischen Röhren und Kammerwand eingepreſst. Bei den Anordnungen

Fig. 4 und 6 ist hierzu

eine durch die äuſsere Wand hindurchgehende durchbrochene Kapsel benutzt, bei der in

Fig. 5 ein Bügel. Die Kapseln sind in der auſseren Kammerwand selbst

wieder durch Keilringe abgedichtet. Diese stopfbüchsenartige Abdichtung der Röhren

gestattet den letzteren eine beliebige Ausdehnung und läſst ein leichtes und

bequemes Auswechseln, Wenden und Reinigen derselben zu. Bei Fig. 4 und

5 ist eine Verankerung der beiden Endkammern mit einander nothwendig; bei

Fig. 6 erscheint dieselbe überflüssig, da die Kapseln mittels

Bajonnetverschluſs an die Röhren angehängt sind, die Röhren also selbst den auf die

Böden der Kapseln wirkenden Druck aufnehmen. Der Dichtungsring p in Fig. 5 soll

das Gewinde der Schraube m schützen.

Bei dem Kessel von C. und L.

Steinmüller in Gummersbach (* D. R. P. Nr. 573 vom 4. Juli 1877), welcher

auch auf der Düsseldorfer Ausstellung 1880 im Betrieb zu sehen war, sind gleichfalls

guſseiserne Endkammern verwendet (vgl. Fig. 7 Taf.

26). Die Röhren sind hier mit Maschinenkraft eingeschraubt, wobei die Dichtung durch

Zink hergestellt ist. Das von den Erbauern besonders ins Auge gefaſste Ziel war, in

dem ganzen Kessel einen lebhaften Wasserumlauf herzustellen und dabei den Dampf

möglichst trocken zu gewinnen. Zu diesem Zwecke ist das den eigentlichen

Dampferzeuger bildende, stark geneigte Röhrenbündel A

durch zwei Röhren a und b

mit dem cylindrischen, horizontal liegenden Oberkessel B verbunden. Die Röhre b am hinteren

Kesselende, durch welche das Wasser abwärts in die Röhren flieſst, ist direct unten

an B angeschlossen; die Röhre a dagegen, durch welche das Wasser- und Dampfgemisch aufsteigt, setzt sich

in den Kessel B hinein fort und geht in eine

horizontale Röhre x über, welche, in geringer Höhe über

dem Wasserspiegel liegend, unten mit einer Anzahl Oeffnungen versehen ist, durch die das Wasser nach

unten abläuft, während der Dampf am Ende des Rohres entweicht. Das Speisewasser wird

in den Oberkessel eingeführt, wodurch der Wasserumlauf noch befördert wird. – Daſs

durch die beschriebene Anordnung wirklich eine lebhafte Wasserströmung erzielt wird,

konnte auf der genannten Ausstellung durch Schaulöcher beobachtet werden. Der Dampf

wird aus B durch eine oben mit Oeffnungen versehene

Sammelröhre y, wie sie bei Locomotiven und

Schiffskesseln in Anwendung ist, abgeführt.

Ein Kessel von H. Heine in

Berlin (* D. R. P. Nr. 751 vom 16.

August 1877 und Zusatz Nr. 2258 vom 19. December 1877, Nr. 5113 vom 9. Juni

1878, Nr. 7364 vom 12. Januar 1879 und Nr. 9302 vom 12. Juni 1879) war

ebenfalls in Düsseldorf 1880 ausgestellt. Auch bei diesen Kesseln (Fig. 8 und

9 Taf. 26) sind die beiden flachen Endkammern vorhanden; doch sind

dieselben hier in cylindrischer Form aus Schmiedeisen hergestellt. Sie werden mit

einander verbunden durch ein verhältniſsmäſsig weites Rohr A und eine gröſsere Anzahl enger Röhren c,

die in einer, zwei oder mehr Reihen das Rohr A

concentrisch umgeben. Der Oberkessel ist entweder ein einfacher cylindrischer

Kessel, an den sich die Endkammern des Unterkessels mit halsförmigen Verlängerungen

(wie in Fig. 9) oder

auch mittels gewöhnlicher Rohrstutzen anschlieſsen, oder er ist in gleicher Weise

wie der Unterkessel gebildet, wobei dann die Endkammern entsprechend nach oben

erweitert sind. Die flachen Wände der Kammern sind durch Anker versteift, welche

theils an das in die Kammern hinein verlängerte Rohr A

angehängt und in der äuſseren Wand durch Mutter und Gegenmutter befestigt, theils in

beide Wände eingeschraubt und durch Muttern gesichert sind (Fig. 10).

Im letzteren Falle sind die Anker aus dickwandigen schmiedeisernen Röhren l hergestellt, um durch dieselben ein Dampfröhrchen

behufs Reinigung der Röhren c von Rufs und Flugasche einführen zu können. Um die

Röhren c einbringen, auswechseln und im Inneren

reinigen zu können, sind in den Auſsenwänden der Kammern, den Rohrmündungen

gegenüber, Oeffnungen mit inneren Verschluſsdeckeln angebracht. Diese werden

entweder mittels eines Bügels oder mit Hilfe eines zweiten äuſseren Deckels (vgl.

Fig. 10) befestigt. Der letztere soll die Festigkeit der Construction

erhöhen und zugleich eine Abdichtung von auſsen während des Betriebes gestatten,

wenn der innere Deckel undicht geworden ist. – Die Verbrennungsgase werden durch

Ablenkplatten so um das Rohr A herumgeführt, daſs sie

sämmtliche Röhren c und zwar möglichst in der

Querrichtung umspülen. Durch die geneigte Lage des Kessels wird ein Wasserumlauf

hervorgerufen, der durch die im Oberkessel angebrachte Platte x (Figur 8),

welche das aus der Vorderkammer aufsteigende Wasser- und Dampfgemisch nach hinten ablenkt

befördert werden soll. Das Speisewasser wird entweder durch die hintere Kammer in

das Rohr A (bei P1) oder von oben in den Oberkessel (bei P2) eingeführt. Im

ersten Fall tritt das Wasser zunächst in ein in A

eingelegtes Rohr Q, welches hauptsächlich als

Schlammsammler dienen soll. – Bei einer von der in Fig. 8 und

9 dargestellten etwas abweichenden Anordnung (* D. R. P. Nr. 2258) sind

statt des Rohres Q zur Ablagerung des Schlammes

befahrbare Rohre unterhalb des Rostes angebracht und durch Rohrstutzen mit den

Endkammern verbunden.

Während bei den bisher besprochenen Kesseln die Wasserröhren den

hauptsächlichsten Theil der ganzen Anlage ausmachten, bilden sie bei dem Kessel von

J. M.

Nicol in Algier (* D. R. P. Nr. 10876 vom 3. Januar 1880) nur ein Anhängsel,

das über dem Rost zwischen einem Unterkessel (Vorwärmer) und einem verhältniſsmäſsig

groſsen Oberkessel in der aus Fig. 11 und

12 Taf. 26 ersichtlichen Weise eingeschaltet ist. Es scheint diese

Anordnung besonders für den Umbau älterer gewöhnlicher Vorwärmkessel bestimmt zu

sein. Die Röhren sind auch hier zwischen flachen kastenförmigen Endkammern

angebracht, deren Wände durch Stehbolzen versteift sind. Den Röhrenmündungen

gegenüber sind zum Zweck des Einbringens, Auswechselns und Reinigens der Röhren in

den Auſsenwänden der Kammern Oeffnungen angebracht (wie bei dem Kessel von Heine), die hier in einfachster Weise durch abgedrehte,

abgestumpfte Kegel, deren Spitzen nach auſsen liegen, verschlossen sind. Der Zweck

der Einschaltung des Röhrenbündels ist hauptsächlich die Herstellung einer lebhaften

Wasserströmung. Daſs dieser Zweck erreicht wird, ist wohl anzunehmen. Auſserdem wird

eine nicht unbedeutende, sehr wirksame Heizfläche hinzugefügt. Doch erscheint es

unvortheilhaft, daſs – abgesehen von den Röhren, welche in sehr günstiger Weise von

den Heizgasen getroffen werden, – keine Gegenströmung vorhanden ist.

Die schrauben- oder auch zickzackförmig gebogenen

Schlangenröhren, welche schon J. Belleville bei seinen

ersten Kesseln angewendet hatte (vgl. 1854 134 * 321), kommen immer noch bei

Dampfentwicklern in Anwendung. Unter den bisher in Deutschland patentirten

Constructionen kommen vier mit derartigen Schlangenröhren vor (vgl. * D. R. P. Nr.

1539, 2066, 7712 und 9049). Da diese Röhren ein Reinigen im Inneren nicht wohl

zulassen, so wird nach kürzerer oder längerer Betriebszeit immer ein Verstopfen

derselben zu befürchten sein, falls sie nicht mit destillirtem Wasser gespeist

werden. Auch in anderer Hinsicht (bezüglich des Aufsteigens der Dampfblasen, etwa

nothwendig werdender Reparaturen u.s.w.) zeigen diese langen gebogenen Röhren manche

Nachtheile. – In Fig. 13

Taf. 26 ist als Beispiel ein aus einer einzigen Schlangenröhre bestehender

Dampferzeuger der Automatic Boiler and Engine Company in

New-Haven, Nordamerika (* D. R. P. Nr. 1539 vom 23. December 1877) dargestellt.

Derselbe ist in so fern bemerkenswerth, als er mit einer besonderen Vorrichtung zur

Regulirung der Speisung versehen ist. Der Ofen, in welchem sich die Schlangenröhre

befindet, hat unten eine doppelt kegelförmige, oben eine cylindrische Form. Die

Röhre legt sich unten dicht an die conische Wandung und umgibt in dem oberen Theile

des Ofens in abwechselnd engen und weiten Windungen ein centrales weites Rohr H, welches als Füllschacht für das Brennmaterial dient.

Das in der Schlangenröhre aufsteigende Wasser- und Dampfgemisch tritt von oben in

den Behälter L ein, in welchem sich Dampf und Wasser

trennen. Der Dampf (welcher freilich sehr naſs sein wird) strömt durch f ab, während das Wasser unten durch die Röhre d abflieſst, eine zur Beförderung des Wasserumlaufes

dienende Kreispumpe N durchströmt und dann von unten

wieder in die Schlangenröhre eintritt. A ist die

Speisepumpe, welche das Wasser aus einem Behälter ansaugt und durch die Röhre s und weiter durch die Röhre r mit dem aus N kommenden Wasser gemischt in

die Schlangenröhre hineinpreſst. Mittels einer zweiten Pumpe G wird durch die Röhre h, die in dem Behälter

L in der Höhe des Normalwasserstandes mündet, je

nach dem zeitweiligen Wasserstande Wasser oder Dampf angesaugt und in die

Schlangenröhre p gedrückt, die auch durch irgend einen

Behälter ersetzt werden kann, und an welche sich die Röhre s anschlieſst. Durch den Plunger g wird nun,

sobald der Inhalt von G in p hineingepreſst ist, die Verbindung zwischen s und r auf kurze Zeit unterbrochen, so daſs

auch das aus der Speisepumpe durch s kommende Wasser,

so weit es möglich ist, in p eindringt. Sobald der

Druck in p über ein bestimmtes Maſs steigt, öffnet sich

das belastete Ventil t und das Speisewasser flieſst

durch dasselbe in den Behälter zurück, aus welchem es entnommen wurde. War nun durch

h Dampf angesaugt, so wird derselbe dadurch, daſs

er in p mit dem Speisewasser in Berührung tritt,

condensirt und es wird dann offenbar, nachdem die Verbindung zwischen r und s wiederhergestellt

ist, mehr Speisewasser in die Schlangenröhre gedrückt werden und weniger durch t entweichen, als wenn vorher durch h Wasser angesaugt war. Hierdurch kann der Wasserstand

in L stets auf gleicher Höhe erhalten werden.

Tafeln