| Titel: | Neuerungen an Schienensägen und Schneidmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 21 |

| Download: | XML |

Neuerungen an Schienensägen und

Schneidmaschinen.

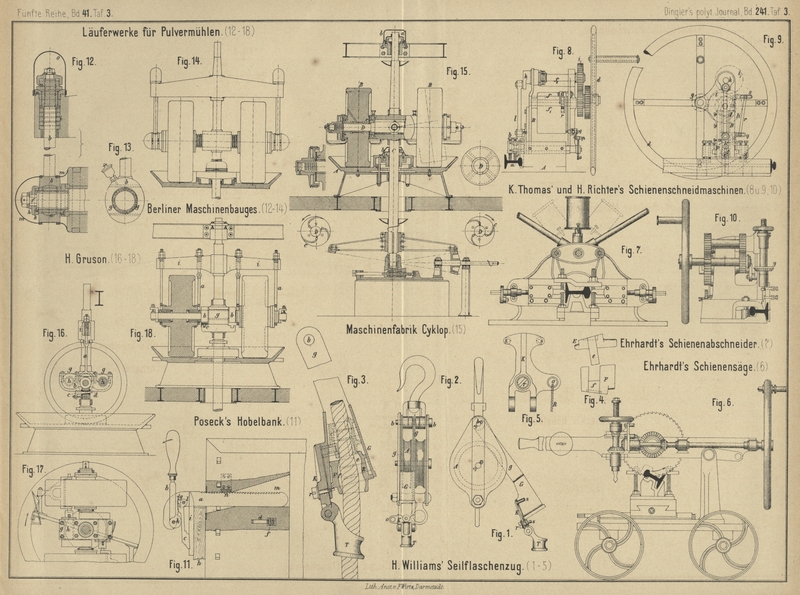

Mit Abbildungen auf Tafel 3.

Neuerungen an Schienensägen und Schneidmaschinen.

Eine für die Praxis sehr brauchbare Schienen-Kaltsäge ist die unter der Bezeichnung „Combinirte Bohr-,

Säge- und Fräsmaschine für Handbetrieb“ patentirte Maschine von Heinr. Ehrhardt in Düsseldorf (* D. R. P. Kl. 49 Nr.

6336 vom 30. Januar 1879), welcher das Princip der Thompson'schen Schienensäge und

Bohrmaschine (1879 231 * 23) zu Grunde liegt, die aber

bedeutende Vereinfachungen letzterer Maschine gegenüber zeigt.

Wie aus Fig. 6 Taf. 2 zu entnehmen, trägt das solide Untergestell einerseits

einen Kreuzsupport, andererseits seitlich von diesem zwei Ständer, zwischen welchen

auf einer Achse ein Hebel gelagert ist für die Lager einer Welle, welche sich quer

über den Support erstreckt und auf dieser Seite die Kaltsäge (direct quer über dem

Support) und ein Kegelräderpaar zum Antrieb der verticalen Bohrspindel (seitlich

über dem Support) enthält, während auf der anderen Seite der Ständer ein Kurbelrad

sitzt. Die Kaltsäge wird durch ein Schneckengetriebe vom Kurbelrad aus gedreht.

Ist auf dem Support eine Schiene o. dgl. festgespannt und wird das Schwungrad

gedreht, so schneidet die Säge die Schiene durch, wenn der genannte Hebel allmählich

von Hand oder selbstthätig durch ein angehängtes Gewicht niedergezogen wird. Soll

gebohrt werden, so stellt man den Hebel in seiner horizontalen Lage mittels einer

Schraube fest und bohrt in gewöhnlicher Weise. Statt der Kaltsäge kann ein Fräskopf

aufgesetzt werden, um die Endflächen der Schiene genauer zu bearbeiten. – Die ganze

Maschine wird auf Räder gesetzt und bietet ein passendes Werkzeug für Montagen o.

dgl.

Mit dieser Schienensäge wurde ein Probeschneiden von verschiedenen

Schienen in kaltem Zustande auf dem Bahnhofe der Böhmischen Westbahn in Prag

vorgenommen, worüber die Technischen Blätter, 1880 * S.

231 folgende Ergebnisse

mittheilen. Es wurde eine Puddelstahlschiene der Böhmischen Westbahn von 120mm Höhe, 105mm

Fuſsbreite, 57mm Kopf breite und 31k,9 Gewicht für 1m Länge binnen 14 Minuten zersägt. Das Zerschneiden einer

Martinguſsstahlschiene – bekanntlich das härteste und sprödeste Material – hat 11

Minuten und endlich das Zersägen eines guſseisernen Rohres von 52mm lichtem Durchmesser und 9mm Wandstärke 7 Minuten gedauert. Sämmtliche

Schnitte waren senkrecht zur Achse geführt und die Schnittflächen waren derart

vollkommen rein, als wenn dieselben mit einer ausgezeichneten Fräsmaschine erzielt

worden wären. Bei diesen Proben wurde die Kreissäge durch ein am Hebel aufgehängtes

Gewicht auf das Stück niedergedrückt, während ein Mann das Schwungrad drehte. Um

eine Unterbrechung in dem Zersägen zu vermeiden, regelte ein zweiter Arbeiter

mittels jenes Hebels und Gewichtes den Druck der Kreissäge auf die Schiene und

sorgte gleichzeitig für den stetigen Zufluſs des Seifenwassers auf die

durchzusägende Schienenstelle.

Das Bohren eines Loches von 30mm

Durchmesser in den Steg der Stahlschiene von 13mm

Stärke hat 4½ Minuten gedauert und es war das Schienenloch vollkommen rein und

cylindrisch ausgebohrt.

Rechnet man zu dieser Schienensäge mit Rücksicht auf das Zutragen

und Einspannen der Schienen drei Arbeiter, welche sich innerhalb 10 Arbeitsstunden

im Accord zusammen 2 fl. 50 kr. verdienen, so werden während dieser Zeit mindestens

20 Schnitte gemacht, wonach ein Schnitt auf 12,5 kr. zu stehen käme. In derselben

Zeit können durchschnittlich 75 Laschenlöcher gebohrt werden und es kostet demnach

ein Laschenloch 3,3 kr. Hingegen braucht ein gewandter Schlosser zum Hauen einer

Schiene nebst Bohren von zwei Laschenlöchern erfahrungsmäſsig bis 2½ Stunden und es

wird diese Leistung im Accord mit 20 + 6 + 6 = 32 kr. bezahlt.

Nach dem Organ für die Fortschritte des

Eisenbahnwesens, 1881 S. 93 hat Ehrhardt noch

einen besonders für die Strecke geeigneten Schienenabschneider (Fig. 7 Taf.

3) ausgeführt, welcher mittels Meiſsel ebenso vortheilhaft wie die Kaltsäge

arbeitet. Derselbe ist tragbar und wird einfach auf die zu schneidende Schiene

aufgeschoben und an der betreffenden Stelle angeschraubt; dann werden die beiden

Handhebel durch einen oder am besten auch durch zwei Mann auf und nieder bewegt, so

daſs die beiden Schaltzeuge unten aufstoſsen und dabei fortsteuern, sowie mit jedem

Hube selbstthätig fortbewegt werden. Die im Bogenschnitt arbeitenden Stähle steuern

beide der Mitte zu und wenn sich dieselben in der Mitte bald treffen, fällt die

Schiene ab; man kann auch ganz durchschneiden, wenn man den einen Stahl etwas

zurückschraubt. Die höchst einfachen Schneidstähle bestehen aus 4mm dicken, 40mm

breiten Stäbchen; dieselben kosten kaum mehr als gewöhnliche Handmeiſsel und sind

auch ebenso leicht zu ersetzen und zu schärfen.

Das auf dem Apparat befindliche Gefäſs gibt das mit wenig Seife vermischte Wasser

ganz richtig nach beiden Seiten der Schneidstähle, indem es die Bewegungen des

Balancier mitmacht. Der Apparat hat auch die richtige Höhe zum bequemen Arbeiten, so

daſs also die Schiene, welche geschnitten werden soll, nicht hoch zu heben ist. Das

Zerschneiden einer 130mm hohen normalen

Guſsstahlschiene dauert auf diese Weise ohne erhebliche Anstrengung, wie bei der

Kaltsäge, nur 15 bis 18 Minuten und erfolgt der Schnitt so glatt wie abgefeilt.

Da seit der allgemeinen Einführung der Stahlschienen die Ansichten mit Recht dahin

gehen, alle unnöthigen Transporte, Auf- und Abladen und Werfen derselben zu

vermeiden, da ferner diese Transporte zeitraubend und kostspielig sind, jedenfalls

oft länger dauern als der Schnitt selbst und da endlich das verwerfliche, noch aus

der Eisenschienen – Zeit stammende Einmeiſseln und Durchbrechen der Schienen nicht

mehr geduldet werden soll, so wird dieses schöne und erprobte Werkzeug gewiſs bei

den Bahnen bald Eingang finden.

Die Schienenschneidmaschine von Karl Thomas in Dresden (* D. R. P. Kl. 49 Nr. 11 663

vom 14. März 1880) ist eine Nuthenstoſsmaschine und entweder auf einem starken

Holztisch oder auf einem Bahnwagen angebracht. Die abzuschneidende Schiene findet

ihre Lage bei a (Fig. 8 und

9 Taf. 3) und wird durch vier Schrauben b

festgehalten. Die Auf- und Niederbewegung des Meiſsels c erfolgt von einem Schwungrad d aus, welches

auf einer Welle f aufgekeilt ist; ein kleines Getriebe

g greift in ein Zahnrad h, welches mit einem zweiten, aber elliptischen Zahnrad i auf einer gemeinschaftlichen Welle f1 angebracht ist und

greift in letzteres ein zweites elliptisches Rad i1 welches wiederum mit einer Kurbel k auf der Welle f2 sitzt. Von dem Zapfen dieser Kurbel geht eine

Pleuelstange l nach einem Schlitten m, auf welchem durch zwei Klemmschrauben der Meiſsel

c festgeschraubt wird. Durch das Rädervorgelege

wird erreicht, daſs sich der Meiſsel langsam abwärts und schnell aufwärts bewegt; es

ist hier als das günstigste Geschwindigkeitsverhältniſs 1:5 befunden worden. Die

Wellen f bis f2 sind in einem Support B gelagert, welcher sich in einem Bett A

horizontal verschieben läſst. Diese Rück- und Vorwärtsbewegung des Supports wird

erreicht durch eine Spindel, auf welcher das Sperrrad o

sitzt; diese Spindel ist in dem Support B gelagert und

geht durch eine Mutter hindurch, die mit dem Bett A

fest verbunden ist. Auf der Welle f1 sitzt eine Steuerscheibe u fest, welche durch eine vorstehende Nase bei der höchsten Stellung der

Kurbel k den Hebel s nach

der Welle zu zieht und infolge dessen den unteren Schlitzhebel q abwärts drückt. Beide Hebel sind durch eine

Pleuelstange r mit einander verbunden und es ist an dem

Winkelhebel q die Klinke p

befestigt, die dem Sperrrad o eine ruckweise drehende

Bewegung mittheilt, wodurch ein Vorwärtsgehen des Supports B erfolgt.

Herm. Richter in Dresden (* D. R. P. Kl. 49 Nr. 12253

vom 16. März 1880) hat die vorstehende Maschine zu verbessern gesucht, indem er sie

mit einem Bohrapparat y (Fig. 10

Taf. 3) combinirte und zur Bewegung der Stoſsmeiſsel c

eine rotirende Kurbelschleife anwendete. Dadurch hat die Maschine immer noch nicht

die erforderliche Einfachheit gewonnen.

Mg.

Tafeln