| Titel: | Maschine zur Anfertigung von Scheiben und Rohrflanschen o. dgl. aus Blechabfällen; von A. H. C. Bachmann. |

| Autor: | A. H. C. Bachmann |

| Fundstelle: | Band 241, Jahrgang 1881, S. 98 |

| Download: | XML |

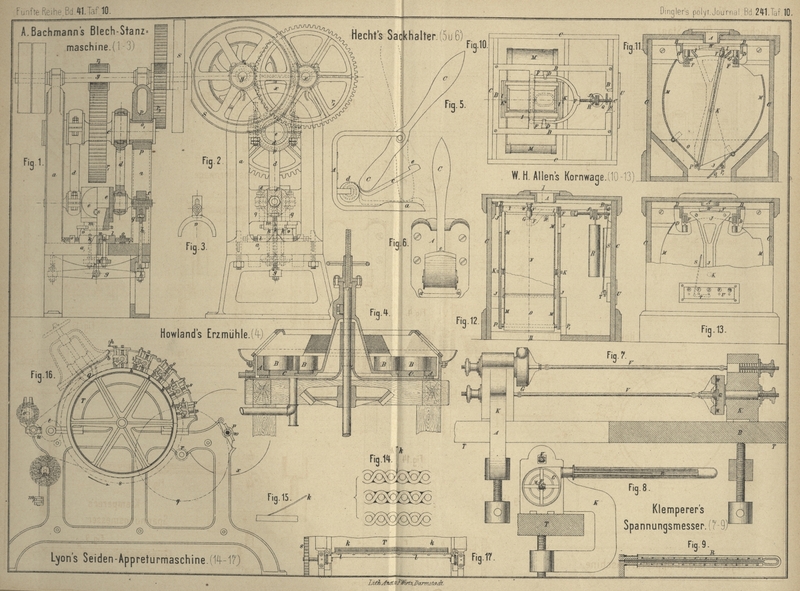

Maschine zur Anfertigung von Scheiben und

Rohrflanschen o. dgl. aus Blechabfällen; von A. H. C. Bachmann.

Mit Abbildungen auf Tafel 10.

A. Bachmann's Maschine zur Anfertigung von Scheiben u.

dgl.

Die in Fig. 1 bis 3 Taf. 10

nach Uhland's Praktischem

Maschinenconstructeur, 1881 S. 108 dargestellte

Maschine dient zum Ausstanzen von Scheiben und Flanschen in beliebiger Gröſse und

Gestalt aus Blechabfällen bis zur Stärke von 20 bis 23mm. Bei groſsen und dicken Flanschen werden die zu benutzenden Stücke in

einem Glühofen bis zur Hellrothglut erwärmt und in diesem Zustande ausgestanzt. Bei

kleineren und schwachen Scheiben kann das Ausstanzen kalt geschehen.

Die Maschine besteht aus den beiden Ständern a und der

Grundplatte a1, welche

ein zusammenhängendes Guſsstück bilden. Im oberen Theile der Ständer befinden sich

die Lager o1 zur

Aufnahme der Welle c und unter diesen die Führungen q für die Gleitbacken f,

welche den Druckkopf e aufnehmen. Zwei Pleuelstangen

d verbinden die Welle c mit dem Druckkopf e. Die Welle c ist an den Stellen, wo die Pleuelstangen d angreifen, excentrisch, so daſs beim Rotiren der

Welle c der Preſskopf e

bald gehoben, bald gesenkt wird. In den Gleitbacken sind die Stangen h eingeschraubt und durch Gegenmuttern gegen das Lösen

gesichert. Ferner sind die Stangen h mit einer

Querstange g verbunden, welche in der Mitte von einer

Gabel r gefaſst wird. Am Ende der Gabel r befindet sich die mit vier Löchern versehene Scheibe

i, durch welche Stahlstangen k führen, die mittels Muttern hoch und niedrig gestellt

und festgeschraubt werden können. Die Querstange g und

die mit ihr verbundenen Theile machen genau die auf- und niedergehende Bewegung des

Preſskopfes e mit, wobei die Stangen k in der Matrize l geführt

werden. Der Preſskopf e ist hohl und nimmt unten den

Stempel m auf, welcher durch die Schraube s festgehalten wird und ebenfalls durchbohrt ist. Die

Schneidfläche des Stempels m wird durch eine

Stahlscheibe gebildet, die mittels versenkter Schrauben befestigt ist.

Unterhalb des Stempels m befindet sich eine Matrize l, welche durch vier Stellschrauben o genau abgerichtet und festgestellt werden kann;

dieselbe nimmt beim Niedergange des Preſskopfes e den

Stempel m

auf. In der Mitte der

Matrize l befindet sich ein Stempel u, welcher der Bohrung des Preſsstempels m genau entspricht und beim Niedergange hineintritt.

Der mittlere Stempel u ist um 15mm niedriger als der Matrizenring l. Hierdurch wird erreicht, daſs zuerst der äuſsere

Rand der Flanschen beim Niedergehen des Stempels m

gebildet wird, somit die Arbeit zur Herstellung der Scheibe auf zwei Pressungen

entfällt, wodurch die Kraft besser vertheilt und infolge dessen weniger

Betriebskraft erfordert wird. Die Gabel v (Fig.

3) dient dazu, den Rest des Bleches, welches von der ausgepreſsten Scheibe

übrig bleibt, vom Stempel m abzustreifen, worauf die

Stangen k die fertige Scheibe aus der Matrize l herausstofsen.

Auf der Welle c befindet sich ein Stirnrad aus zwei

Hälften, welches durch ein kleines Rad auf einer fest gelagerten Vorgelegewelle

angetrieben wird; letztere wird dabei wiederum durch eine andere Welle mit

Schwungrad und Riemenscheiben in Bewegung gesetzt.

Das Rad r1 auf der Welle c besteht aus zwei Theilen,

mit einein Theilkreisdurchmesser von 845mm, 150mm Zahnbreite und etwa 30mm Zahnstärke. Das kleine Getriebe r2 auf der Welle x hat einen Theilkreisdurchmesser von 218mm, bei 150mm

Zahnbreite ebenfalls 30mm Zahnstärke. Das

Vorgelegerad r3 auf der

Welle x hat 845mm

Theilkreisdurchmesser, 100mm Zahnbreite, etwa

20mm Zahnstärke und ist mit einem kleinen

Triebrad r4 von 218mm Theilkreisdurchmesser, 100mm Zahnbreite und 20mm Zahnstärke auf der Welle y in Eingriff.

Das Schwungrad S hat einen Durchmesser von 1000mm; die Kranzstärke beträgt 100 × 150mm. Die Riemenscheiben, eine lose und eine feste,

haben einen Durchmesser von 600mm bei 110mm Breite.

Die Geschwindigkeit bezieh. die Umdrehungszahl der Welle c ist 55 bis 60 in der Minute; der Hub des Preſskopfes

beträgt 66mm. Die Stangen k nehmen je nach der Gröſse der Scheiben oder der verschiedenen

auszustanzenden Gegenstände eine andere Stellung ein, zu welchem Zwecke in die

Scheibe i mehrere Löcher für dieselben in verschiedener

Entfernung, übereinstimmend mit den Löchern in der Bodenplatte, gebohrt sind.

Die Wirkungsweise der Maschine ist folgende: Sobald die Stempel gut gerichtet und

befestigt sind, wird das hellroth glühende Blechstück beim Aufgange des Stempels m untergeschoben. Beim Niedergehen drückt der Stempel

m die Scheibe in die Matrize l, wobei der Ueberschuſs des Blechstückes den Stempel

m umringt. Beim Aufsteigen des Stempels wird durch

das Ueberschieben einer Gabel v über den Blechrest der

Stempel m von dem Bleche befreit und beim weiteren

Aufgange die in der Matrize gepreſste Scheibe durch die Stangen k ausgestofsen und vom Arbeiter beseitigt. Das mittlere

ausgestoſsene Blechstück findet seinen Ausgang durch den Preſskopf nach oben.

Die Maschine kann zur Herstellung von vielen anderen Gegenständen Anwendung finden,

z.B. zum Ausstanzen von Galle'schen Gelenkketten, Bufferscheiben u. dgl.;

selbstverständlich gehören zu den verschiedenen Zwecken auch verschiedene Matrizen

und Stempel.

Tafeln