| Titel: | Ueber Neuerungen in der Spiritusfabrikation. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 273 |

| Download: | XML |

Ueber Neuerungen in der

Spiritusfabrikation.

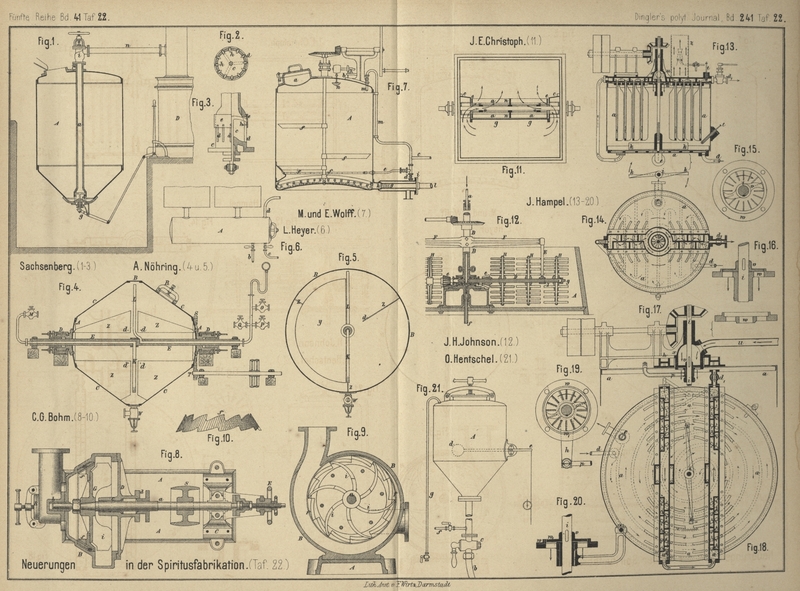

Mit Abbildungen auf Tafel 22.

(Patentklasse 6. Fortsetzung des Berichtes von Bd.

239 S. 288.)

Ueber Neuerungen in der Spiritusfabrikation.

Als Kochapparat verwenden Gebrüder Sachsenberg in Roſslau a. E. (* D. R. P. Nr.

11 262 vom 20. September 1879) einen aus starkem Kesselblech gefertigten Behälter

A (Fig. 1 Taf.

22), dessen seitlich oder von oben eingeführtes Zuführungsrohr a unten in einem mit Schlitzen d versehenen Gehäuse c (Fig. 2 und

3) steckt. Ein dasselbe umfassender schmiedeiserner Ring e ist durch den Hebel g

nach unten zu verschieben, so daſs durch die in dem Ringe festgenieteten Stifte h die Schlitze d gereinigt

werden können. Auſserdem hat der Ring noch den Zweck, beim Austreiben der gekochten

Masse durch Verkleinern der Schlitze auch den tiefer stehenden Rückstand der

gekochten Masse zum Austritt zu zwingen. Unter der Absperrvorrichtung i (Fig. 1)

befindet sich noch ein Dampfeinlaſsventil, welches seitlich an dem Stutzen p angebracht ist.

Durch diese Construction wird eine Tiefstellung des Apparates ermöglicht, so daſs die

Kartoffelwaschmaschine unmittelbar in die Mündung des Kochers arbeiten kann. Ist

dieser gefüllt und geschlossen, so läſst man von p aus

Dampf eintreten. Nach beendetem Kochen schlieſst man diese Dampfzuführung und treibt mittels

einer zweiten hier nicht angegebenen Dampfleitung die gekochte Masse durch die engen

Schlitze d und die Rohre a

und n in den Maischapparat D.

Der rotirende Dämpfer von A. Nöhring in Martowasar, Ungarn (* D. R. P. Nr. 13 115

vom 19. September 1880) ist in Fig. 4 und

5 Taf. 22 dargestellt. Mit dem Eisenblechmantel sind die beiden Böden A mittels der Zarge B

durch die schräg liegenden Blechtafeln C verbunden. Die

Stopfbüchsen D der hohlen Welle E bilden zugleich die Zapfen des Dämpfers, welche in entsprechenden Lagern

ruhen. Durch Ventil M und das in die Welle

eingeschraubte Rohr K wird Dampf in die Füllmasse

eingeführt. Ferner kann von O aus Dampf mittels des

Rohres L, durch Hahn P

Wasser in den Dämpfer eingelassen werden, während das Ventil Q dazu dient, die etwa überschüssigen Dämpfe abzulassen. Mittels der

Stirnräder T und S wird

der Dämpfer in Umdrehung versetzt; die Füllung desselben geschieht durch das

Mannloch R. Wo das Dampfrohr K in die hohle Welle E eingeschraubt ist,

wurde in der Nabe der Platte y eine passende Oeffnung

gelassen. Das nach oben stehende Rohr L wird durch

Biegung, nachdem es die Wandung der hohlen Welle E

verlassen hat, nach der Platte Y hingezogen und, an

derselben emporsteigend, mit Schellen befestigt. Das nach unten stehende Rohr K ist ebenfalls mit Schellen an der Platte y befestigt, um so die beiden Rohre K und L gegen den Druck

der Füllmasse während der Drehung des Dämpfers zu schützen. Im Dämpfer sind 6 Stück

Schaufeln Z von 10mm

starkem Eisenblech, auf jeder Hälfte des Dämpfers drei, gleichmäſsig vertheilt, mit

eisernen Winkeln an die Wandungen des Dämpfers angeschraubt; vom Punkt d einer jeden Schaufel, im rechten Winkel abgehend nach

den Wandungen des Dämpfers hinführend, sind eiserne Spannstangen angebracht.

Sämmtliche Schaufeln Z stehen in der Mitte des Dämpfers

so weit von einander entfernt und lassen eine solche Oeffnung, daſs bei der Drehung

des Dämpfers die feststehende Scheibe y und die beiden

Rohre K und L nicht

berührt werden. Ist die Füllmasse im Dämpfer zum Ablassen reif, so wird der Dämpfer

mit dem Ablaſsventil W nach unten zum Stehen gebracht.

Der durch das Rohr K in die Füllmasse einströmende

Dampf wird durch das Ventil M abgesperrt. Das Ventil

O wird geöffnet, wodurch ein Dampfdruck von oben

auf die Füllmasse entsteht; an der Oeffnung des Ablaſsventiles W wird ein Rohr, welches die Verbindung mit dem

Verzuckerungsgefäſs herstellt, mittels Bajonnetverschlusses angebracht und nach

Oeffnen des Ventiles W die Füllmasse ausgeblasen.

L. Heyer in Mikultschütz bei Zabrze, Oberschlesien (*

D. R. P. Nr. 12 374 vom 6. Juli 1880) bringt unter die Kartoffeldämpfer einen Stärkesammler A (Fig. 6 Taf.

22) an. Beim Dämpfen läſst man zunächst etwa 10 Minuten lang das Condensationswasser durch das

Rohr b abflieſsen; dann wird der Hahn geschlossen, so

daſs der Dampf durch das Rohr d entweichen und das mit

Stärke gemischte Wasser durch das Rohr c in den

Vormaischbottich abflieſsen kann, um es als Einmaischwasser zu benutzen.

M. und E. E. Wolff in

Dresden (* D. R. P. Zusatz Er. 12041 vom 28. October 1879) machen weitere

Mittheilungen über die Verarbeitung von Mais (vgl. 1880

238 489). Der Mais wird unter 2maligem Wasserwechsel

36 Stunden gequellt, dann in 12cm hoher Schicht

auf einer Horde so lange der Einwirkung von 28° warmem Wasserdampf ausgesetzt, wobei

es alle 2 Stunden gewendet wird, bis es in etwa 40 Stunden in Grünmalz übergeführt

ist. Soll das Maismalz für Brauereizwecke verwendet werden, so wird es bei 37 bis

38° getrocknet, dann bei 80° gedarrt, während es für Brennereizwecke als Grünmalz

verwendet wird.

Das Einmaischen des Maisschrotes geschieht in dem mit Rührer f versehenen Kessel A (Fig. 7 Taf.

22), in welchen für Brauereizwecke je 100k Schrot

mit 260k Wasser von 75° durch das Mannloch a eingetragen werden. Der Dampf strömt von der

Hauptleitung c aus durch das Rohr d ein, um ein Verstopfen der Läutervorrichtung g zu verhüten, sowie durch das kreisförmige Rohr e ein. Mannloch a und

Sicherheitsventile b bleiben dabei offen. Nach

beendetem Kochen wird die Maische durch Zuleitung von Wasser auf 72° abgekühlt,

Mannloch und Ventile werden geschlossen und die Dünnmaische durch Siebrohr g mittels Dampfdruck in den Maischkessel geblasen. Das

Siebrohr ist mit der Flansche i ausziehbar, bei k durch conisch eingeschliffene Metallkränze

abgedichtet und dient als Läuterapparat. Durch l wird

die Dickmaische in den Maischkessel geleitet. Durch Brause n strömt nach erfolgter Abläuterung Wasser in den Apparat. Nachdem diese

zweite Maische unter Dampfzuführung durch d, e und m eine Stunde lang einem Ueberdruck von 1at ausgesetzt war, wird sie zur vorhandenen

Gerstenmalzmaische in den Maischkessel geblasen. – Reis soll ebenso gemälzt und

aufgeschlossen werden.

C. G. Bohm in Fredersdorf (* D. R. P. Zusatz Nr. 12335

vom 12. Juni 1880) hat die Mahlflächen seines Maisentschälapparates (vgl. 1879 232 * 137) in

der aus Fig. 8 und

9 Taf. 22 ersichtlichen Weise verbessert. Auf der Grundplatte A ist das Gehäuse B des

Apparates und der Lagerbock C für die Betriebswelle a mit Riemenscheibe S

festgeschraubt. Diese Welle liegt in dem Gehäuse B in

einer Büchse b und in dem Deckel D in einer Büchse c, wird

aber hier noch durch eine Stopfbüchse d abgedichtet.

Das Stellzeug E dient zum Hin- und Herschieben der

Welle a, um die Mahlflächen einzustellen. Der Kegel G, welcher die kammerförmig gestaltete

Hartguſsmantelfläche f (Fig. 10)

trägt, hat jetzt 12

Eintritts- und Austrittskammern. In einigen Fällen kommt es darauf an, daſs der

Apparat eine bedeutendere Pumpkraft als gewöhnlich besitzt, und sind für diesen

Zweck Centrifugalpumpenflügel i am Kegel G angeordnet. Im Innern des Gehäuses B ist die Fläche, gegen welche die Hartguſsmahlfläche

f arbeitet, gleichfalls mit einem solchen Ring m ausgestattet. Zur Reinigung des Apparates kann man

die Deckel D und R

abnehmen.

J. E. Christoph in Nisky (* D. R. P. Zusatz Nr. 12230

vom 11. Juni 1880) hat seinen Universalzerkleinerungs-

Maisch- und Kühlapparat (vgl. 1881 239 * 290)

dahin geändert, daſs die 12 Messer der Trommel a, wie

aus dem Grundriſs Fig. 11

Taf. 22 zu ersehen, von der Mittelscheibe n, den

Endscheiben e und den dreilappigen Armkreuzen v getragen, so gestellt sind, daſs sie die Schaufeln

eines Centrifugalpumpenrades bilden. Das Gehäuse hierzu bildet von oben die schon

früher angegebene Kühlflasche und unten die neuen Einsatzwände g und c, auf welche sich

die Kühlflasche auflegt, um die eingeblasene Maische zu zwingen, durch die

Oeffnungen der Stirnwände e in die sich drehende

Trommel einzutreten. Die dadurch auf dem unverändert beibehaltenen Reibekissen

zerkleinerte Maische wird von der Trommel durch den von der Kühlflasche mit der

Bottichwandung bildenden Kanal hinaufgetrieben, bis sie oben überflieſst, um durch

die Seitenöffnungen bei e wieder in die Messertrommel

einzutreten. In Folge dieser abgeänderten Construction fällt der früher verwendete

Steinfänger fort.

Nach einer Mittheilung von Wiſsmann in der Zeitschrift für Spiritusindustrie, 1881 S. 3 hat sich

dieser Apparat praktisch bewährt.

Bei dem Maischapparat von J. H. Johnson in London (* D. R. P. Nr. 13 020 vom 3.

Juni 1880) sind an der senkrechten Hohlwelle B (Fig.

12 Taf. 22) die hohlen Wellen D befestigt,

welche durch die Kegelräder e in Umdrehung versetzt

werden. An ihrem anderen Ende sind die Wellen durch die Arme E an den Querträgern F aufgehängt, welche

wieder an der Welle B befestigt sind. Im Innern der

hohlen Wellen D, die am Ende durch Klappen g verschlossen sind, liegen die Hohlrohre I; ferner tragen die Wellen D die hohlen Rührer H. Beim Betriebe des

Apparates geht Wasser, Dampf oder ein anderes Kühl- oder Heizmittel durch das Rohr

a, die Welle B und das

Rohr I bis an die Enden g,

dann in die Zwischenräume zwischen D und I und von da in die Rührer, um durch die hohlen Wellen

D und B zurückzugehen

und bei f abzuflieſsen (vgl. 1881 239 * 289).

Auch J. Hampel in Dresden (* D. R.

P. Zusatz Nr. 12320 vom 21. Februar 1880; vgl. 1879 232 *

139) hat seinen Maisch- und Kühlapparat verbessert. Das

im Dämpfer gekochte Material wird durch Dampf von dem Rohr u (Fig. 13 bis

16 Taf. 22) aus in das Gehäuse a getrieben,

wobei die Masse durch die Mühle x, v und w zerkleinert wird. Die Abkühlung erfolgt durch das im Gehäuse a kreisende Wasser und durch den Luftsauger z. Das Mischrad k treibt

die Massen über die Kühlflächen und mischt sie innig mit dem Malz. Jeder Flügel des

Gehäuses a hat eine Scheidewand und ist mit demselben

so verbunden, daſs das Wasser in jedem Flügel auf- und ab- und dieselben der Reihe

nach durchläuft. Durch das Rohr d wird kaltes Wasser in

das Gehäuse geleitet, welches durch den Hahn d1 abflieſst. Die verzuckerte Maische wird durch den

Hahn e abgelassen. Die Thermometer t zeigen die Wärme der Maische und des Kühlwassers an.

Die Maischmühle besteht aus dem halbkugelförmigen Gehäuse x, der gelochten Platte w und dem

Flügelmesser v, welches an der Welle i befestigt ist und von derselben mit bewegt wird.

Bei den für den Groſsbetrieb bestimmten Apparaten (Fig. 17 bis

20 Taf. 21) sind die Löcher der kreisförmigen Platte der Maischmühle

verstellbar. Die Nabe der beweglichen Platte w1 ist mit dem Hebel h

und der Zugstange p verbunden, mittels welcher diese

Platte gegen die feststehende Platte w verschiebbar

ist.

O. Hentschel in Grimma (* D. R. P. Nr. 12363 vom 13.

Juni 1880) construirte den in Fig. 21

Taf. 22 skizzirten Vacuumapparat zum Heben der

Malzmilch, In dem über dem Maischbottich angebrachten Gefäſs A wird durch Einlassen von Dampf bei f, wobei die Luft durch das Röhrchen g entweicht, ein leerer Raum erzeugt, so daſs die

Malzmilch durch ein Rohr b angesaugt wird. Mittels des

Hahnes c kann man nun beliebige Mengen der Malzmilch,

deren Stand durch Schwimmer d und Zeiger e markirt wird, in den Maischapparat ablassen.

Tafeln