| Titel: | Herstellung geschmiedeter Kurbelwellen in der Lancefield Forge zu Glasgow; von W. L. E. McLean. |

| Autor: | W. L. E. McLean |

| Fundstelle: | Band 243, Jahrgang 1882, S. 102 |

| Download: | XML |

Herstellung geschmiedeter Kurbelwellen in der

Lancefield Forge zu Glasgow; von W. L. E. McLean.

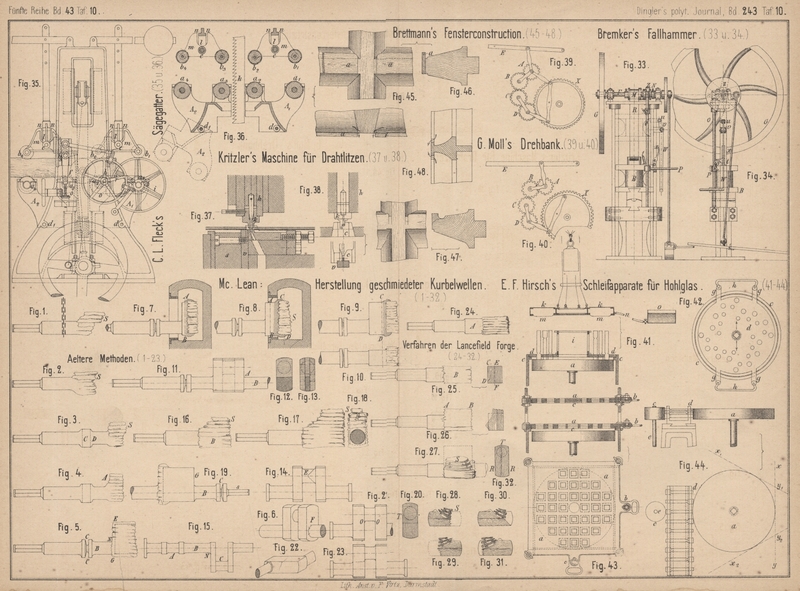

Mit Abbildungen auf Tafel 10.

McLean, über Herstellung geschmiedeter Kurbelwellen.

Bei dem älteren Verfahren der Herstellung groſser Kurbelwellen aus Schweifseisen

benutzt der Schmied einen Rundschaft (Fig. 1 Taf.

10), der in eine Krahnkette drehbar eingehängt wird und wiederholt als Träger des

eigentlichen Werkstückes dient. Die Arbeit beginnt mit der Anfügung von zwei oder

drei Platten (slabs) S und

deren Erhitzung im Schweifsofen. Diese Platten sind aus Alteisen (scrap iron) durch Schweiſsung hergestellt Sobald

dieselben schweifswarm sind, wird das Stück unter dem Dampfhammer sorgfältig

geschmiedet. Man wendet es dann um und schweifst auch auf der Gegenseite zwei bis

drei Platten S (Fig. 2) auf.

Wenn so genügendes Material angehäuft ist, wird der Wellenbund C (Fig. 3) und

die nächstliegende Wellenpartie D aus dem Groben

gestaltet. Weitere Platten S werden angeschweiſst, um

den Kurbelkörper zu bilden. Das Stück nimmt zunächst die Form bei A (Fig. 4) an

und weiterhin die Form Fig. 5. Der

Wellenbund wird dann bei seiner Fertigstellung rundum eingehauen, wie bei C (Fig. 5) zu

ersehen, so daſs späterhin die Abtrennung des fertigen Stückes leicht zu bewirken

ist und nur der zur Stützung des Werkstückes erforderliche Querschnitt stehen

bleibt. Der Schmied schrotet dann die Seitenfläche EG

ab und rundet den Wellenkörper B und Hals N entsprechend aus. Es folgt nun die weitere

Materialanhäufung für den Kurbelkörper durch Anfügung von Schweifsplatten. auf

beiden Seiten des begonnenen Stückes, wobei dasselbe zuerst nach Maſsgabe von Fig.

7, späterhin nach Fig. 8 im

Schweifsofen liegt. Es wird so nach mehreren Hitzen die Form Fig. 9 und

10, endlich durch ähnliche Bearbeitung und Ausbildung des Wellenhalses

AB die Form Fig. 11

erreicht, worauf nach Erfordern ein zweiter Bund angefügt wird; in Fig. 11 ist

die nachfolgende Herstellung des Kurbelzapfens durch TheilungsoperationenVgl. Malmedie; Guſsstahlfabrikation in der Zeitschrift des Vereines deutscher Ingenieure,

1859 Bd. 3 S. 278. angedeutet. – Soll eine doppelt gekröpfte

Welle, wie Fig. 15

zeigt, zu Stande kommen, so muſs nothwendig nach Fertigstellung des ersten Kurbelkörpers

A auch der zweite C

durch weiteres Anschweiſsen gebildet werden, wenn man nicht die Zusammenschweiſsung

zweier isolirt hergestellter Kurbelwellen im Wellenstück B vorziehen will.C. Knight: The mechanician and constructor for

engineers, London 1869 S. 74.

Das dargestellte Verfahren führt verhältniſsmäſsig rasch zum Ziele, leidet aber an

einigen schwer wiegenden Mängeln. Bei Ausbildung des Wellenhalses B (Fig. 5 und

15) werden die in der Kehle N Hegenden

Materialfasern infolge des schon beträchtlichen Gewichtes des angefangenen

Kurbelkörpers empfindlich beansprucht, was in zahlreichen Fällen – wie den

Marine-Ingenieuren bekannt ist – zu einem an dieser Stelle ansetzenden Einbruch

führt, wie bei F (Fig. 6)

angedeutet. Ferner haben die Schweifsfugen im Kurbelkörper, besonders in derjenigen

Partie, welche den Kurbelzapfen liefert, eine ungünstige Lage und Beschaffenheit.

Während ein Schnitt nach AB (Fig. 7 und

8) durch den zuerst gebildeten Theil des Kurbelkörpers die durch Fig.

12 charakterisirte Beschaffenheit zeigt, liefert ein Schnitt durch die

Mitte des Kurbelkörpers (nach CD

Fig.

8) das in Fig. 13

angedeutete Bild; in beiden Figuren soll der punktirte Kreis die Lage des

Kurbelzapfens angeben. Die horizontalen Schweifsfugen in Fig. 13

sind ebenso wie diejenigen, welche den Endflächen der angestückten Platten

entsprechen, nach der vorherrschenden Richtung der Schlagwirkung von unzuverlässiger

Beschaffenheit, ein Umstand, in Folge dessen nicht selten Querbrüche im Kurbelzapfen

(scarf ends in the pin) wie bei E (Fig. 14)

angedeutet, auftreten.

Bei einer zweiten älteren Methode wird der Kurbelkörper zuerst gebildet. An einem

Rundschaft werden zuerst Platten S nach der in Fig.

1 und 2

bezeichneten Art angeschweiſst; hiermit wird fortgefahren, bis ein dem Kern des

Kurbelkörpers entsprechender Ansatz B (Fig. 16)

entstanden, endlich die volle Höhe der Kröpfung (Fig. 17)

erreicht ist. Bei sehr groſser Dicke des Kurbelkörpers werden wohl je zwei Platten

stumpf an einander gestoſsen wie bei S (Fig. 18);

die Kurbel wird jedoch ohne seitliche Aufblattungen (side

slabs) der in Fig. 8 bis

10 angedeuteten Art aufgebaut; denn die auf die hohe Seite gerichteten

Schläge liefern ausreichendes Material zur Gestaltung der Breitseiten. Die Endfläche

G (Fig. 19)

wird durch Abschroten, der Wellenhals B im Gesenk

gestaltet, der Bund C angeschweiſst, endlich ein

schwächerer Schaft s durch Ausstrecken gebildet, mit

welchem die Führung des Werkstückes bei Ausbildung des anderen Wellenendes

erfolgt.

Auch diese Methode, obwohl schon besser als die vorige, hat noch entschiedene Mängel;

Querbrüche im Kurbelzapfen treten zwar, seltener auf, aber die Schweifsfugen laufen

sämmtlich quer zur Kurbeldicke, wie bei T (Fig. 20) zu

ersehen, wo die Lage des Kurbelzapfens durch einen punktirten Kreis angedeutet ist,

und die Kurbelarme zeigen bei starker Beanspruchung leicht Einbrüche an den Stellen

O (Fig. 21)

von der in Fig. 22 und

23 skizzirten Art.

Die Erkenntniſs der Schwächen, welche den nach diesen beiden Verfahrungsweisen

hergestellten Kurbelachsen anhaften, hat in der Lancefield

Forge zu Glasgow ein drittes Arbeitsverfahren zur Ausbildung gebracht,

welches in kurzer Zeit auch von anderen Schmiedewerkstätten angenommen wurde.

Fig.

24 Taf. 10 zeigt das in gewöhnlicher Art am Rundschaft begonnene Stück, an

welchem die Partie A als künftiger Wellenhals

cylindrisch gerundet und der den Anfang des Kurbelkörpers bildende Theil B (Fig. 25)

aus flach liegenden, der Mittelebene der Kröpfung parallel laufenden Schweifsplatten

zusammengesetzt und zunächst quaderförmig ausgeschmiedet wird. Dieser Theil wird

zunächst auf einer Seite nach der ganzen Länge AB (Fig.

26) dergestalt nach der Breite gestreckt, daſs die neben Fig. 26

gezeichnete Profilform entsteht; die linke Seitenfläche zeigt hier zwei dachförmig

abfallende concave Oberflächen. Auf die breitere dieser Oberflächen, welche der Lage

des künftigen Kurbelzapfens entspricht, werden nun drei dünne, passend begrenzte und

ausgehöhlte Flachschienen S gebracht nebst

zwischengelegten Eisenbrocken, wie Fig. 27 im

Aufriſs, Fig. 28 im

Querschnitte erkennen läſst; das Stück wird flach liegend in den Ofen gebracht, die

aufgehefteten Schienen nach oben; dieselben sollen gleichzeitig aufgeschweiſst

werden, was bei geringer Wandstärke und vermöge der freien Zwischenräume, welche den

Zutritt der Flamme beim Erhitzen und den Austritt der Schlacken beim Zuschlagen

gleichmäſsig ermöglicht, ganz gut gelingt. Die Platten werden um 10 bis 20cm kürzer genommmen, als der künftigen Breite des

Kurbelkörpers entspricht, weil der Schweiſsproceſs eine Streckung auch nach der

Lauge des Werkstückes liefert. Das Stück wird nunmehr umgewendet und auf der

entgegengesetzten Seite in gleicher Art vorgerichtet (vgl. Fig. 29).

Nach Beendigung dieser zweiten Schweiſsung wird wieder die erste Seite seitlich

ausgetieft (scarfed) und mit Schweifsplatten versehen,

dann wieder die zweite Seite (vgl. Fig. 30 und

31) und so fortgefahren, bis die volle Gröſse des Kurbelkörpers erreicht

ist. Fig. 32 gibt die Structur desselben in einem Querschnitte normal zur

Wellenachse; der punktirte Kreis entspricht der Lage des Kurbelzapfens. Man erkennt,

daſs die mittlere Schicht des anfänglichen Körpers (entsprechend der Linie EF in Fig. 25)

bis durch den Kurbelzapfen gestreckt wurde, daſs Schweifsfugen, welche den

Kurbelzapfen oder die Kurbelarme quer durchsetzen, nicht vorkommen; Schweifsfugen,

welche bei T ansetzen, laufen bei R unter spitzem Winkel aus. Durch die vielfach zu

wiederholenden Schweiſsungen wird die Entwicklung einer feinfaserigen Structur von erwünschtem

Verlaufe befördert Nachdem so der Kurbelkörper seinen vollen Umfang erlangt hat,

wird die Endfläche durch Abschroten gestaltet, unter Belassung erforderlichen

Materials zu Ausbildung des zweiten Wellenstückes. Es folgt die Anschweiſsung eines

Bundes und Streckung eines Schaftes s, wie oben mittels

Fig. 19 erläutert wurde.

Das Verfahren erfordert mehr Zeit als die vorher beschriebenen älteren Methoden und

ist dem entsprechend auch kostspieliger; aber der Mehraufwand ist reichlich

aufgewogen durch die solide Beschaffenheit des Schmiedestückes. Indem der

Kurbelkörper zuerst hergestellt wird, vermeidet man die gefährliche Beanspruchung

des Wellenhalses während der Arbeit, wie sie bei der ersten Methode auftritt;

Schweiſsfugen, welche den Kurbelzapfen oder die Kurbelarme quer durchsetzen, sind

nicht vorhanden; alle Schweiſsfugen haben einen solchen Verlauf, daſs die auf die

Breitseite gerichteten Schläge, welche die Fallhöhe des Hammerbärs möglichst

auszunutzen gestatten, die zuverlässigste Schweiſsung sichern. Bei Anwendung

genügender Schweifshitze und bei richtiger Führung des Stückes im Hammer wird die

Kurbelwelle keinerlei schwache Stellen zeigen. Die gröſsten nach diesem Verfahren

hergestellten Kurbelwellen für Schiffsmaschinen haben Kurbelzapfen von 512mm (Oceandampfer Orient) bis 736mm

(Great Eastern) Dicke und entsprechen sämmtlich den

gehegten Erwartungen. (Nach den Proceedings of the Institution of Mechanical

Engineers aus dem Civilingenieur, 1881 Bd. 27 S. 419.)

Tafeln