| Titel: | Neuerungen in der Gespinnstfabrikation; von Hugo Fischer. |

| Autor: | Hugo Fischer |

| Fundstelle: | Band 243, Jahrgang 1882, S. 119 |

| Download: | XML |

Neuerungen in der Gespinnstfabrikation; von

Hugo Fischer.

Mit Abbildungen.

(Patentklasse 76. Fortsetzung des Berichtes S. 108

Bd. 242.)

H. Fischer, über Neuerungen in der

Gespinnstfabrikation.

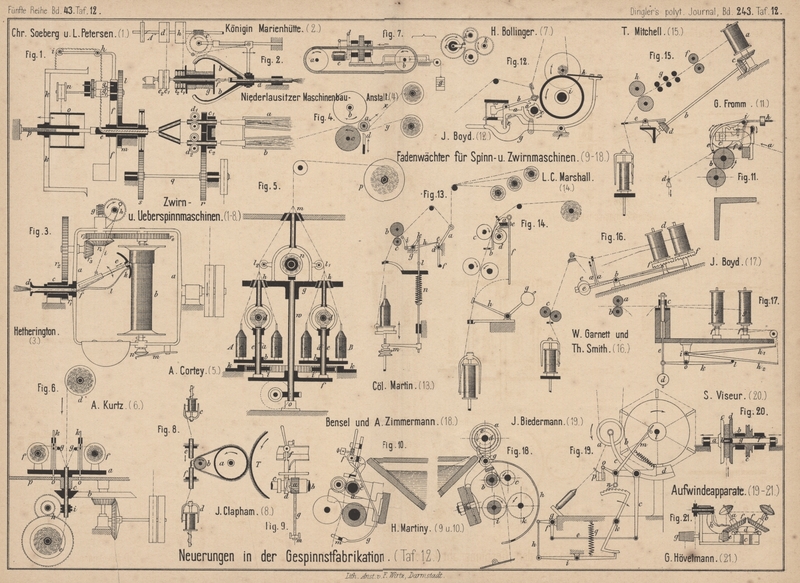

III) Verspinnen der Faserstoffe. Fortsetzung. (Tafel 12.)

c) Zwirn- und Ueberspinnmaschinen. Die beiden mit

einander verwandten Verfahrungsarten zur Vereinigung zweier oder mehrerer Fäden

durch Drehung, das Zwirnen und Umspinnen, unterscheiden sich durch die Vertheilung

des Drahtes auf die einzelnen Fäden. Bei dem Zwirnen sind alle Fäden gleichwerthig,

d.h. es vertheilen sich die Drehungen auf alle zu vereinigenden Fäden in gleicher

Weise, so daſs jeder derselben eine Schraubenlinie darstellt. Sämmtliche

Schraubenlinien besitzen gleiche Steigung. Das Arbeitsproduct des Um- oder

Ueberspinnens setzt sich aus zwei verschiedenen Theilen zusammen, dem gestreckt

liegenden Kernfaden und den diesen in Schraubenwindungen umhüllenden Deckfäden,

Hieraus gehen sofort die Bedingungen für die Ausführung der beiden Arbeiten, des

Zwirnens und Umspinnens, hervor. Bei ersterem müssen sämmtliche die zu vereinenden Fäden tragenden Spulen um eine gemeinsame

Achse rotiren, welche für jeden einzelnen Faden die geometrische Achse der durch die

Fäden gebildeten Schraubengänge ist; bei letzterem rotiren nur die Spulen, welche

die Deckfäden tragen, um eine gemeinsame Achse, die der gestreckt liegende Kernfaden

darstellt. Um gröſsere Fadenlängen auf kleinem Raum zwirnen oder umspinnen zu

können, müssen sämmtliche Fäden eine gemeinsame Verschiebung in Richtung der

Rotationsachse erhalten.

Unter den wenigen durch Patente geschützten Zwirnmaschinen

verdient besondere Beachtung die Maschine zur Erzeugung zweilitziger Strohseile von

Chr. Söeborg und L.

Petersen in Röskilde, Dänemark (* D. R. P. Nr. 3695 vom 21. Mai 1878). Das

in zwei getrennten Kästen a und b (Fig. 1 Taf.

12) angehäufte Stroh, Heu o. dgl. wird den rotirenden Röhrchen c1, c2 zugeführt und in

diesen durch die kleinen Walzen d1, d2 und durch Ertheilung falschen Drahtes zu zwei

Strohseilen von geringer Haltbarkeit verdichtet. Diese Seile vereinigen sich kurz

vor dem Eintritt in die hohle Achse e des rotirenden

Flügels f, verlassen diese nach erfolgter Zwirnung durch eine

seitliche Oeffnung und werden als fertiges Seil, von den Transportwalzen g1, g2 und den Rollen h, i geleitet, dem Haspel k zugeführt. Die Transportwalzen sind an dem Flügel gelagert und erhalten

die Drehung durch das mit dem Flügel umlaufende Rad l,

welches sich auf dem feststehenden Zahnrad m abwälzt.

Die Drehung dieses Rades überträgt weiterhin ein über die Scheiben n, o geleiteter Riemen entsprechend verkleinert auf den

Haspel k, dem hierdurch mittels der festgehaltenen

Schraube p eine langsame Verschiebung parallel zur

Spindelachse ertheilt wird, welche der Aufwindung des fertigen Seiles entspricht,

q ist die Antriebwelle, die Räder r und s übertragen deren

Drehung auf die Röhrchen c1, c2 und die

Flügelspindel e. Die in Folge der Zwirnung erlangte

groſse Festigkeit des Seiles sichert der Maschine namentlich auch für die Zwecke der

Landwirthschaft eine gewisse Bedeutung; zu Formzwecken in Gieſsereien, zur Umhüllung

von Dampfleitungen, als Verpackungsmittel u. dgl. haben Strohseile schon seit

längerer Zeit nutzbare Verwendung gefunden.

An dieser Stelle sei gestattet, noch auf zwei andere Constructionen von

Strohseilspinnmaschinen hinzuweisen, die sich durch Einfachheit und

zweckentsprechende Construction auszeichnen. Die mittels derselben hergestellten

Seile sind einfache Gespinnste, daher von geringer Festigkeit und namentlich für die

letztgenannten Verwendungsarten geeignet.

Die von der Königin Marienhütte zu

Cainsdorf bei Zwickau gebaute und daselbst schon seit mehreren Jahren zu

Gieſsereizwecken verwendete Maschine dieser Art ist eine der Verarbeitung des

steifen, langhalmigen Strohes in Gröſse und Form entsprechend angepaſste

Waterspinnmaschine mit liegender Spindel. Fig. 2 Taf.

12 bringt dieselbe zur Darstellung. Der starke, cylindrisch abgedrehte Theil a der in Tischhöhe über dem Fuſsboden gelagerten

Spindel ist centrisch ausgebohrt und einseitig parallel zur Längenachse geschlitzt.

Der Flügel b, welcher während des Spinnens mittels

Schraubenradvorgelege c mit 6mm Geschwindigkeit in der Secunde längs der

Spindelachse verschoben wird, ist durch eine im Innern der Flügelnabe vorstehende

Leiste, welche in den Spindelschlitz einfaſst, mit derselben auf Drehung

verbunden.

Der Spindel und damit auch dem Flügel wird durch das Riemenvorgelege d, e1 (Uebersetzung 1 :

1) Drehung ertheilt. Der schwache Spindeltheil f trägt

die lose aufgeschobene Spule g, welche durch das

Vorgelege h, i1

(Uebersetzung 1 : 1,2) selbstständig Drehung empfängt. Durch das Voreilen der Spule,

das für jede Flügelumdrehung 0,2 Umdrehungen beträgt, wird das Strohseil, welches

durch die hohle Flügelachse a läuft und in Folge des

Flügelumlaufes hierbei gedreht wird, aufgewunden. Da die Umdrehungszahl der Spule constant ist,

der Spulendurchmesser sich aber während einer Bewickelung in weiten Grenzen ändert

(von etwa 100 auf 300mm), so schwankt der

Drehungsgrad des Seiles bedeutend; bei 15mm

Seildicke kommen beispielsweise im Mittel auf 1m

Länge etwa 13 Drehungen. Bei einer beobachteten Umdrehungszahl der Antriebwelle A gleich 114 in der Minute wurden 174m Seil in 20 Minuten auf die Spule gewunden, was

einer stündlichen Leistung von 522m Seillänge

entspricht. Nach erfolgter Spulenfüllung wird die Maschine durch Ueberführen der

Riemen auf die Losscheiben e2, i2

abgestellt und das Seil durch einen Arbeiter von der jetzt losen Spule abezogen. Zur

Milderung der groſsen Steifheit der Strohhalme werden dieselben vor dem Beginn des

Spinnens zweckmäſsig mit Wasser angefeuchtet.

Eine in constructiver Hinsicht elegante Lösung zeigt die

Strohspinnmaschine von Hetherington und Comp. in

Manchester, deren Vertretung für Deutschland, ebenso wie die der Maschine von Petersen, der Firma Jacob und

Becker in Leipzig übertragen ist. Diese Maschine besteht, wie die Skizze

Fig. 3 Taf. 12 zeigt, nur aus einem um eine horizontale Achse drehbaren,

rahmenartigen Flügel a, innerhalb welchem die Spule b gelagert ist. Die Flügeldrehung wird durch die Räder

r1 bis r6, in dem der

Aufwindung entsprechenden Verhältniſs verkleinert, auf die Spule übertragen. Von

diesen Rädern ist r1

fest mit dem Flügellager c verbunden. Auf ihm wälzt

sich das Rad r2 ab,

welches ebenso wie die anderen Räder an dem Flügel gelagert ist. Das zu spinnende

Stroh wird in die hohle Flügelachse d eingeleitet und

dann nach erfolgter Drahtgebung mittels des beweglichen Fadenleiters e der Spule zugeführt. Dieser Leiter ist um einen

Zapfen f am Flügelrahmen drehbar und wird durch das

Schraubenrad Vorgelege g, h und die Zugstange i so in schwingende Bewegung versetzt, daſs sich das

Auge k der Spulenachse entlang bewegt und das auf die

Spule laufende Seil in dichten Windungen vertheilt. Das Seil wird hierbei durch den

das Leitauge enthaltenden gekrümmten Blechschirm, welcher sich auf die gestauchte

Blattfeder l stützt, verdichtet. Die Spule wird durch

den von der Feder m gedrückten Knopf n gehalten und kann nach der Füllung leicht

ausgewechselt werden.

Das Patent der Niederlausitzer

Maschinenbau-Anstalt und Eisengieſserei, vormals Nommel und Jaeger in

Cottbus (* D. R. P. Nr. 11258 vom 8. April 1880) bezieht sich auf den Speiseapparat

einer Zwirnmaschine zur Herstellung geflammter Garne. Das Arbeitsproduct ist ein

zweifädiges Gezwirn, das in bestimmten Zwischenräumen kurze, andersfarbige

Vorgarnfadenstücke einschlieſst. Die Abtheilung dieser Fadenanhäufungen erfolgt mit

Hilfe einer kleinen Walze a (Fig. 4 Taf.

12), welche an der Eintrittstelle der Walzen b, c am

Ende eines Hebels gelagert ist. Eine diesen Hebel in Schwingung versetzende Curvenscheibe

bewegt die Walze a in der Pfeilrichtung und drückt sie

hierbei periodisch gegen die rotirende Walze c. Die zur

Aufnahme der Hauptfäden x dienenden Rinnen im Umfang

der Walze a sind so tief, daſs durch die Berührung von

a mit c der freie Lauf

der Fäden nicht gehindert wird. Zwischen je zwei der Hauptfäden wird der Walze a der Füllfaden y

zugeleitet und von dem Messer d am äuſseren

Walzenumfang gehalten. Bei der Berührung von a mit c gibt d den Füllfaden

frei, so daſs derselbe von b und c erfaſst und so lange fortgeführt wird, bis durch

Andrücken von d an a und

Abheben von c der Fadenauszug unterbrochen und der

Faden selbst abgerissen wird.

Ant. Cortey in Lyon (* D. R. P. Kl. 73 Nr. 14866 vom

26. October 1880) gibt ein Verfahren und eine Maschine zur Herstellung eines Seiles

an, welches aus einem metallenen Kern besteht, der mit mehreren durch Ueberspinnen

von Drähten mit Garn erzeugten Litzen umsponnen ist. Die Bildung der Litzen und das

Umwinden des Drahtkernes mit denselben erfolgt auf einer Maschine, deren Einrichtung

in Fig. 5 Taf. 12 skizzirt ist. Zur Erzeugung der Litzen dienen die beiden

Spulensysteme A und B.

Dieselben bestehen aus den um die Stäbe a rotirenden

Tellern b, welche die Deckfadenspulen c (hier Schleifspulen) tragen und der am oberen Ende

eines jeden Stabes a befestigten Drahtspule d. Die hohle Achse e der

Teller b, welche in den durch die hohle Welle w verbundenen Scheiben f

und g gelagert ist, umschlieſst mit einer rahmenartigen

Erweiterung die Drahtspule d und trägt am oberen Ende

den durchbohrten Kopf h für die Leitung der Fäden, am

unteren Ende ein kleines Stirnrad i. Umkreisen die

Spulenteller b in Folge der Drehung der Welle w diese letztere, so wälzt sich das Rad i in dem feststehenden, innen verzahnten Kranz k ab, wodurch die Deckfadenspulen c um die Achse e rotiren.

Hierbei umwinden die Deckfäden bei dem Austritt aus dem Spindelkopf h den Kerndraht. Die so gebildeten Litzen werden durch

Leitrollen l1, l2 nach dem

durchbohrten Kopf m am oberen Ende der hohlen Welle w geleitet und umwinden hier den von der Spule n kommenden Kerndraht des Seiles. Diese Spule stüzt

sich auf den zur Lagerung der Scheibenwelle w dienenden

feststehenden Stab o. Durch das Aufwinden des fertigen

Seiles auf eine Spule p wird die für das geregelte

Umspinnen erforderliche Geschwindigkeit der Kernfäden erzielt.

Eine hübsche Anordnung von Drahtüberspinnmaschinen, bei denen die

Deckfäden auf Schleifspulen gewunden sind, weist die Maschine von John Clapham in Leeds (* D. R. P. Nr. 7924 vom 23.

November 1878) auf. Jede der Deckfadenspulen ist auf eine hohle Achse geschoben,

durch welche der Kernfaden geleitet ist, so daſs die Fortbewegung des Kernfadens in

der Richtung der Spulenachse erfolgt. Erhält die Spulenwelle mittels eines Schnurentriebes

Drehung, so legt sich der von dem fortschreitenden Kernfaden von der Spule

abgezogene Deckfaden in Schraubenwindungen um den ersteren, deren Steigung von dem

Verhältniſs zwischen Umlaufsgeschwindigkeit der Spule und Geschwindigkeit des

Kernfadens abhängt. Die Richtung der Spulendrehung bestimmt den Drehungssinn der

Schraube. Durch Hintereinanderordnen mehrerer Deckfadenspulen derart, daſs die

Spulenachsen in eine Gerade fallen, kann der Kernfaden bei wechselnder

Drehungsrichtung der Spulen mit sich kreuzenden Deckfadenlagen umwickelt werden.

Für Ueberspinnmaschinen mit maschinellem Antrieb empfiehlt A. Kurtz in Reutlingen (* D. R. P. Nr. 10447 vom 31.

October 1879) eine bei Fadenbruch selbstthätig wirkende Abstellungsvorrichtung,

welche die Fig. 6 Taf.

12 vorführt. Der Antrieb des Spulentellers a erfolgt

durch die Reibungsscheiben b, c. Der von der Spule d kommende Kernfaden läuft durch die hohle Achse des

Tellers a nach der Spule e. Vor dem Eintritt in diese Welle wird er mit den von den Spulen f über die Leitstäbchen g

geleiteten Deckfäden umwunden. Die Drehung der Spule e

wird mittels der Radvorgelege h und Schraube i von der Tellerspindel abgeleitet, so daſs bei

Abstellung der Spindel auch die Bewegung des Kernfadens unterbrochen wird. Zwischen

Leitstäbchen g und Spule f

läuft der Deckfaden im gespannten Zustand durch ein Auge des Stäbchens k und hält dieses erhoben. Bei dem Bruch des Fadens,

also Entspannung desselben, fällt dieses Stäbchen herab, tritt bei geeigneter

Stellung des Tellers a in die Bohrung o der Gestellplatte p ein

und hemmt damit die Weiterdrehung des Tellers, so daſs die Reibungsscheiben b, c gleiten. Der directe Antrieb der Spule e durch das Vorgelege h, i

bedingt im Verlauf der Bewickelung einer gröſseren Fadenlänge eine Aenderung in dem

Ansteigen der von den Deckfäden gebildeten Schraubengänge, da die Geschwindigkeit

des Kernfadens proportional der Vergröſserung des Spulendurchmessers wächst;

gleichzeitig findet hierbei in Folge der Verkleinerung des Durchmessers von Spule

d eine Veränderung der Fadenspannung statt.

Derartige Spannungsänderungen müssen namentlich dann von

störendem Einfluſs sein, wenn der Kernfaden aus einem leicht dehnbaren, elastischen

Material (Kautschuk o. dgl.) besteht, und werden sich in ungleichmäſsiger Bedeckung

des Kernfadens und ungleichförmiger Aufwindung des fertigen Productes äuſsern.

Diesem suchen Reinshagen und Hüttenhoff in Barmen (* D. R. P. Nr. 14626 vom 21. Januar 1881) durch

Anwendung eines zwischen die Kernfadenspule und die Deckfadenspule eingeschalteten

Spannungsregulators zu begegnen. Der Kernfaden ist über einen aus zwei festen und

einer losen Rolle zusammengesetzten Flaschenzug geleitet und erhält durch die

Belastung der losen Rolle eine constante Spannung. Eine mittels Laufgewicht

belastete Bandbremse, deren Gewichtshebel mit der losen Rolle durch eine Schnur verbunden ist, belastet

die Kernfadenspule. Müſste in Folge der Spulenverkleinerung die Spannung des

ablaufenden Kernfadens zunehmen, so hebt sich die lose Rolle und entlastet dabei

durch Anheben des Bremshebels die Spule, bis ein neuer Gleichgewichtszustand

herbeigeführt ist. Die Entlastung erfolgt sehr allmählich, da die lose Rolle nur mit

der Hälfte derjenigen Geschwindigkeit steigt, mit welcher der Kernfaden

fortschreitet.

Ein Beispiel für das Umspinnen eines endlosen Kernfadens bietet die Maschine zur Herstellung von

Dichtungsringen von H. Bollinger in Mailand (* D. R. P.

Nr. 12644 vom 2. Juni 1880), welche Fig. 7 Taf.

12 in ihrer principiellen Einrichtung nochmals (vgl. 1881 240 * 442) vorführt. Der

durch Umwinden der beiden Walzen a, b mittels

Asbestfäden in entsprechender Stärke erzeugte endlose Kernfaden durchläuft die hohle

Welle c, welche an dem zu einer Scheibe d erweiterten Ende die Deckfadenspule e trägt. Die Walzen a und

b erhalten langsame, die Scheibe d rasche Drehung, so daſs sich die von den Spulen e ablaufenden Deckfäden in Schraubenwindungen um den

Kernfaden legen, deren Steigung von der Drehungsgeschwindigkeit der Walzen a, b abhängt. Das Lager der Walze b ist in einer Gleitbahn verschiebbar und durch das

Gewicht g so belastet, daſs die endlose Schnur auch

dann gleich stark gespannt bleibt, wenn die Dicke derselben durch die aufgelegten

Deckfäden vergröſsert wird. Für das Einführen des Kernfadens in das Innere der Welle

c dient der zur Wellenachse parallel laufende Spalt

f. Den Antrieb von c

bilden zwei Zahnräder h und i, welche mit dem treibenden Rad k in

Eingriff stehen und derart angeordnet sind, daſs eines derselben auch dann mit dem

Rad der Welle c in Eingriff bleibt, wenn dem anderen

Rad der Wellenspalt gegenüber steht. Die Bewickelung des Kernfadenringes erfolgt

erst mit dünnen Asbestfäden und zum Schutz dieser mit einer entgegengesetzt

steigenden Lage feinen Messingdrahtes.

J. Clapham in Leeds verläſst das bisher befolgte

Princip, den Kernfaden durch Umkreisen der Deckfadenspulen mit anderen Fäden zu

bedecken, und ertheilt dem Kernfaden sowohl die Drehbewegung, als die

Achsialverschiebung. Dieser Gedanke kann zweckmäſsig sein, wenn der Deckfaden so

voluminös und dabei so wenig haltbar ist, daſs die Deckfadenspulen für die Aufnahme

einer gröſseren Fadenlänge sehr groſse Abmessungen erhalten müſsten und der

Zusammenhang des Fadens gefährdet würde. Die von dem Genannten angegebene Maschine

(* D. R. P. Nr. 6245 vom 1. October 1878; Zusatzpatent zu Nr. 4704 vom 28. August

1878) dient zum Umspinnen eines festen Kernfadens aus Flachs, Baumwolle o. dgl. mit

losem Vorgespinnst aus gleichem oder anderem Material, welches durch Kratzenbänder

direct der

Krempeltrommel entnommen wird. Diese Bänder sind über die beiden Trommeln a, b (Fig. 8 Taf.

12) geleitet, von denen a dicht an der Trommel T und b dicht an den

Kernfaden angestellt ist. Die Drehung wird dem letzteren derart durch zwei Flügel

c und d ertheilt, daſs

der bereits vorhandene Draht des Fadens nicht geändert wird. Die Röhrchen e und f stützen den Faden

an der Bewicklungsstelle gegen den von dem auflaufenden Deckfaden ausgeübten

seitlichen Zug.

d) Fadenwächter für Spinn- und

Zwirnmaschinen, Die Abstellung dieser Maschinen bei dem Bruch eines Fadens

ist meist eine theilweise, d.h. sie beschränkt sich nur auf die

Auſserthätigkeitsetzung derjenigen Werkzeuge, welche auf den Faden vor erfolgtem

Bruch einwirkten, also auf die Transportwalzen (Streckcylinder) und die Spindel. Der

Bruch des Fadens erfolgt entweder zwischen der Vorgarnspule und den Transportwalzen

(Zwirnmaschinen), oder zwischen diesen und der Spindel (Spinnmaschinen). Zur Anzeige

des Bruches dienen in den meisten der vorliegenden patentirten Constructionen

derartiger Abstellvorrichtungen kleine Fühlhebel, welche durch den zwischen

Streckwerk und Spindel bezieh. Vorgarnspule ausgespannten Faden in einer bestimmten

Stellung erhalten werden. Bei Fadenbruch, also Wegfall der Fadenspannung, ändern

dieselben ihre Lage und bewirken dabei die Einstellung der Fadenlieferung nach der

Spindel entweder durch Ausrücken der Streckcylinder, oder durch Abheben des Ober-

vom Untercylinder, oder durch Stillstellung der Vorgarnspule. In den ersten beiden

Fällen findet zuweilen gleichzeitig die Abstellung der betreffenden Spindel statt.

Einrichtungen der letzten Art eignen sich besonders für Zwirn- und Duplirmaschinen,

indem bei dem Bruch eines der zu vereinigenden Fäden durch Festhalten sämmtlicher

Vorgarnspulen auch die übrigen Fäden gebrochen werden, so daſs die Bildung

fehlerhafter Gezwirne sicher vermieden ist.

Eine Einrichtung zum selbstthätigen Ausrücken des Streckwerkes an Feinspinnmaschinen

erhielt H. Martiny in Adersbach, Böhmen (* D. R. P. Nr.

7738 vom 14. Mai 1879) patentirt. Dieselbe ist in Fig. 9 und

10 Taf. 12 dargestellt, aus welchen zu ersehen, daſs der wirksame Theil

a des Einziehcylinders nicht fest mit der Achse b verbunden ist, sondern sich nach Lösen der Kupplung

c frei um diese Achse drehen kann. Die treibende

Hälfte der Klauenkupplung c ist mit Nuth und Feder mit

der Achse b verbunden und kann in der Längenrichtung

der letzteren verschoben werden. Die Stirnfläche der Randscheibe d bilden zwei halbe Schraubengänge. Hiedurch entstehen

zwei Zähne, welche bei eingerückter Kupplung in einer Normalebene zur

Streckwalzenachse liegen, die auch den Zapfen e des um

f drehbaren Fühlhebels g enthält. Der gespannte Faden drückt das freie Ende m des Fühlarmes zurück und hält dadurch den Zapfen e auſserhalb der Bahn der Zähne; nur bei Fadenbruch, wo die Stützung

des Armes m aufhört, tritt der Stift e zwischen die Zähne der Kupplung und bildet einen

seitlichen Stützpunkt für die verschiebbare Kupplungshälfte. Die schraubenförmig

ansteigenden Zahnflanken gleiten an dem Stift entlang und bewirken durch

Seitwärtsdrängen der Kupplung die Ausrückung des Walzenmantels a.

Bei dem für Zwirnmaschinen bestimmten Fadenwächter von S. Emsley und S. Smith in Bradford (Erl. * D. R. P. Nr.

3974 vom 8. März 1878) erfolgt die Abstellung durch Abheben der in einem Hebel

gelagerten Oberwalze von der Unterwalze. Dadurch, daſs dieser Hebel bei der

Walzenverschiebung auch eine Reibungskupplung löst, welche die Spindel mit dem

Schnurenwürtel verbindet, erfolgt neben der Walzenabstellung auch zugleich die

Stillstellung der Spindel.

In mehreren der patentirten Einrichtungen findet das Lüften der

Einziehwalzen bei eingetretenem Fadenbruch durch Einschieben eines dünnen

Metallplättchens zwischen die Walzen statt. Zum Schutz gelangten hierbei neue

Mechanismenreihen, welche die Bewegung des Fühlhebels auf das Hebeplättchen

übertragen. Hierher gehört die Construction von G.

Fromm in Mülhausen (Erl. * D. R. P. Nr. 2467 vom 18. Januar 1878 und

erloschener Zusatz Nr. 5608 vom 21. November 1878), welche dem Hauptpatent folgend

in Fig. 11 Taf. 12 abgebildet ist. Der von der Vorgarnspule kommende Faden

a ist über die Walzen b und c nach der Spindel d geleitet. Die Walze b

empfängt Drehung und überträgt diese auf die lose auf ihr ruhende Walze c. Dicht unterhalb der Walze c ruht der Fühlhebel e auf dem straff

gespannten Faden, während das mit dem Arm desselben verbundene Plättchen f auf der Walze b liegt.

Den Druck des Fühlhebels gegen den Faden regulirt das kleine Gewicht h. Die Theile e, f, h sind

frei um den feststehenden Stab i drehbar und vor jedem

Walzenpaar angeordnet. Der Fadenbruch bedingt die Näherung des Plättchens f an die Berührungsstelle der Walzen; diese erfassen

dasselbe und ziehen es, da ihre Drehungsrichtung mit der Bewegungsrichtung des

Plättchens zusammenfällt, zwischen sich. Die Oberwalze wird hierbei angehalten und

der fernere Einzug von Vorgarn gehindert.

John Boyd in Glasgow (Erl. * D. R. P. Nr. 4105 vom 21.

Juni 1878) überträgt, wie nach ihm Gebrüder Franke in

Chemnitz (Erl. * D. R. P. Kl. 86 Nr. 5104 vom 27. Juli 1878), die Anwendung eines

Hebeplättchens auf solche Duplir- und Spulmaschinen, bei denen die Spule auf dem

Rand einer rotirenden Scheibe ruht und durch die Umfangsreibung gedreht wird.

Eigentümlich ist diesen beiden Constructionen noch die Anwendung einer besonderen

stetig rotirenden Flügelwalze zur Einrückung des Hebeplättchens. Zur

Charakterisirung der zahlreichen von J. Boyd

angegebenen Constructionsformen diene Fig. 12

Taf. 12. Der an dem horizontal gelagerten Gleitstück a drehbar befestigte

Fühlhebel b wird durch den angespannten Faden so hoch

gehalten, daſs die Zähne der rotirenden Flügelwelle c

frei unter der Nase o des Fühlhebels vorüber gehen.

Das. Gleitstück a stützt bei e den um f drehbaren Hebel g so, daſs das Plättchen h

die Spulentrommel i nicht berührt. Tritt bei Fadenbruch

die Nase o in den Bereich der Flügelwelle c, so bewirkt diese eine Linksschiebung des

Gleitstückes a und damit Auslösung des Hebels g. Dieser fällt herab und bringt einerseits das

Plättchen h zwischen Spule und Spulentrommel,

andererseits durch fortgesetzte Linksschiebung des Gleitstückes den Fühlhebel aus

dem Bereich der Flügelwelle. Durch einfache Umordnung der Mechanismen läſst sich

diese Einrichtung auch für die Abstellung der Spindeln verwenden, wie dies Boyd ebenfalls in der Patentschrift zeigt.

Eine den gleichen Grundgedanken verfolgende Abstellvorrichtung

für Einziehwalzen und Spindel von Zwirnmaschinen ist die von Cöl. Martin in Verviers (* D. R. P. Nr. 6973 vom 7. Mai 1878). Die

einzelnen Fühlhebel a (Big. 13 Taf. 12), deren Zahl mit

derjenigen der zu duplirenden Fäden übereinstimmt, erfassen diese Fäden vor dem

Eintritt in die Einziehwalzen b, c. Sie sind lose auf

den cylindrischen Stab d gesteckt und besitzen bei

ungebrochenen Fäden die gezeichnete Stellung. Der Stab d trägt ebenfalls lose die Klinke e mit dem

parallel zu den Einziehwalzen liegenden Drahtstäbchen f. Diese Klinke stützt den um g drehbaren Hebel

h, dessen Arm i eine

kleine Walze trägt. Der Arm k wirkt durch die Stange

l abwärts auf die Frictionskupplung m zwischen Spindel und Schnurlauf. Reifst einer der

Fäden, so fällt der betreffende Fühlhebel a herab,

veranlaſst durch den Stoſs gegen das Stäbchen f das

Zurückziehen der Klinke e und damit das Auslösen des

Hebels h. Die Feder n ist

entlastet und bewirkt das Oeffnen der Kupplung m und

die Erhebung der Oberwalze b. Die gegen den Umfang

dieser letzteren drückende Walze des Armes i klemmt

hierbei die Fäden fest.

Bei dem Fadenwächter von L. C.

Marshall in Belfast (* D. R. P. Nr. 7739 vom 14. Mai 1879) erfolgt die

Fadenleitung durch den Schlitten a (Fig. 14

Taf. 12) und den damit verbundenen kleinen Bügel b. Der

Faden ist hierdurch vor und hinter den Einziehwalzen c,

d erfaſst und der auf der festen Stange e

verschiebbare Schlitten a stützt sich gegen eine

Schraubenfeder, welche angespannt ist, sobald die Fadenleiter in einer Ebene liegen,

welche normal auf der Achse der Einziehwalzen c, d

steht und die Länge dieser Walzen halbirt. Diese Feder sucht hierbei den Schlitten

längs der Stange e, also normal zur Bildfläche, zu

verschieben und dadurch den Faden neben die Einziehwalzen zu führen, so daſs die

Lieferung desselben unterbrochen wird. Bei ungebrochenem Faden hindert diese

Schiebung die Stange f, welche in einem Einschnitt der

Stange e liegt. Die Feder wird erst dann entlastet und

dadurch der Transport des Fadens unterbrochen, wenn der Faden reifst und der

Fühlhebel h, unter der Wirkung des Gewichtes g rückwärts schwingend, gegen den Arm f stöſst und diesen aus dem Einschnitt der

Führungsstange e hebt.

Einen Fadenwächter für Feinspinnmaschinen, bei welchem die

Vorgespinnstzuführung durch Hemmung der Spulendrehung unterbrochen wird, gibt T. Mitchell in Bradford, England (Erl. * D. R. P. Nr.

8233 vom 29. Juni 1879) an. Derselbe dürfte wohl kaum zu den empfehlenswertheren

Anordnungen gehören, da durch den Fadenabzug von der Vorgarnspule a (Fig. 15

Taf. 12) von letzterer zugleich auch die Welle b mit

Hilfe der Kegelräder c in Drehung versetzt werden muſs.

Der Vorgarnfaden muſs daher schon eine ziemlich groſse Festigkeit besitzen, um die

beträchtlichen und dabei noch leicht veränderlichen Reibungswiderstände in diesen

Theilen zu überwinden. Das Kegelrad d der Welle b dient als Sperrrad; in dasselbe fällt bei Fadenbruch

das Ende des doppelarmigen Fühlhebels e ein und hindert

dadurch die Weiterdrehung der Vorgarnspule. Der Faden wird daher, da die Einzieh-

und Streckwalzen f, g, h nicht abgestellt werden, in

der Nähe der Spule a abgerissen. Auch hierin liegt eine

Unvollkommenheit der Einrichtung, da dieses abgerissene Fadenstück Abfall bildet.

Die zweite in der Patentschrift dargestellte Ausführungsform, bei welcher die

Spulendrehung auf das Sperrrad d durch eine Schnur

übertragen wird, leidet an denselben Mängeln.

Zweckmäſsiger ist die für Zwirnmaschinen bestimmte, auf gleichem

Grundgedanken beruhende Abstellvorrichtung von W.

Garnett und Th. Smith in Halifax (Erl. * D. R.

P. Nr. 9440 vom 11. November 1879). Die doppelarmigen Fühlhebel a (Fig. 16

Taf. 12), welche um die feste Achse b leicht drehbar

sind, wirken zwischen den Einziehwalzen c und

Vorgarnspulen d auf die Fäden; ihre Anzahl ist gleich

derjenigen der Fäden. Der eine Hebelarm trägt das Gewicht e, welches durch den ungebrochenen Faden gehoben wird; das Ende des

zweiten Hebelarmes tritt hierbei aus der Bahn der Zähne des Sperrrades f, das mit der Vorgarnspule d verbunden ist und mit dieser rotirt.

John Boyd in Glasgow (* D. R. P. Nr. 12723 vom 27.

Februar 1880) gibt eine Reihe von Ausrückvorrichtungen für Spul-, Duplir- und

Zwirnmaschinen an, welche dadurch charakterisirt sind, daſs die Vorgarnspulen von

drehbaren Hülsen getragen werden, auf welche sich belastete Schnüre aufwinden. Die

Reibung zwischen Spule und Hülse ist so groſs, daſs durch den Abzug der Vorgarnfäden

die Hülsen gedreht und die Schnüre aufgewickelt werden. Bei Fadenbruch findet durch

die Schnurenbelastung die Rückdrehung der Spule und damit die gleichzeitige

Abstellung aller übrigen Vorgarnspulen statt Eine auf diesem Princip beruhende specielle

Ausführungsform dieser Abstellvorrichtung zeigt die Fig. 17

Taf. 12. Die einzelnen Fäden sind auf dem Wege nach den Einziehwalzen a, b durch eine Bohrung des kleinen Hohlcylinders c geleitet. Innerhalb dieses Hohlcylinders verschiebt

sich in verticaler Richtung das mit dem Gewicht d

belastete Stäbchen e, in dessen tiefster Stellung eine

normal zur Stäbchenachse stehende Bohrung mit der Cylinderbohrung correspondirt, so

daſs die Spulenfäden ungehindert hindurch gleiten können. Auf die Hülsen f, welche die Spulen g

tragen, sind dünne, durch die Stäbchen h1, h2 belastete Schnuren aufgewunden. Das Moment der

Reibung zwischen Spule und Hülse ist gröſser als das der Schnurenbelastung, so daſs

die um i drehbaren Belastungsstäbchen bei dem

Fadenabzug gehoben sind. Unterhalb der Stäbchen h1, h2 liegt das von dem Hebel k getragene Querstäbchen l, welches durch das

Gewicht d gehoben wird. Fällt bei dem Bruch eines

Fadens das betreffende Stäbchen h auf l, so muſs das auf den Drehpunkt o des Hebels k bezogene

Moment des hierbei erzeugten Druckes gröſser sein als das auf den gleichen Punkt

bezogene Moment des Gewichtes d. Das Stäbchen e wird gehoben und das Fadenauge desselben zieht die

Spulenfäden in das Innere des Hohlcylinders und klemmt sie daselbst fest, so daſs

bei fortgesetzter Drehung der Einziehwalzen a, b auch

die übrigen Fäden reiſsen. Die Enden der gebrochenen Fäden stehen vor der Hülse c vor und können leicht wieder angeknüpft werden.

Anstatt die Drehung der den Vorgespinnstfaden liefernden Spule

bei dem Bruch des Fadens zu unterbrechen, kann auch eine besondere rotirende

Bremsscheibe, um welche der Faden ohne Gleitung geführt ist, gehemmt werden, wie

dies die Abstellvorrichtung für Feinspinnmaschinen von E.

Bensel und A. A. Zimmermann in Waiden bürg,

Schlesien (Erl. * D. R. P. Nr. 7711 vom 12. März 1879) zeigt. Bei diesem in Fig.

18 Taf. 12 dargestellten Apparat ist die an ihrem Rande mit einer tief

eingeschnittenen Kerbe zur Aufnahme des Fadens versehene Bremsscheibe a zwischen der Vorgarnspule und den Walzen b, c auf der Achse d

drehbar gelagert. Mit der Bremsscheibe verbunden ist das Sperrrad e, sowie eine glattrandige Scheibe, auf deren Umfang

der Sperrzahn f ruht, sobald der Apparat auſser

Wirksamkeit gesetzt wird. Der Sperrzahn ist mit dem um g drehbaren Fühlhebel h verbunden, welcher

sich bei gespanntem Faden zwischen Streckwerk i, k und

der Spindel gegen den Gespinnstfaden stützt und den Sperrzahn auſser Eingriff mit

dem Sperrrad e hält, so daſs die Bremsscheibe

ungehindert rotiren kann. Bei dem Bruch des Fadens tritt der Sperrzahn in die

Verzahnung des Rades e ein und hemmt somit die weitere

Abwicklung von Vorgespinnst.

(Schluſs folgt.)

Tafeln