| Titel: | Kley'sche Wasserhaltungsmaschine in Ostrau. |

| Autor: | Gustav Schmidt |

| Fundstelle: | Band 243, Jahrgang 1882, S. 349 |

| Download: | XML |

Kley'sche Wasserhaltungsmaschine in

Ostrau.

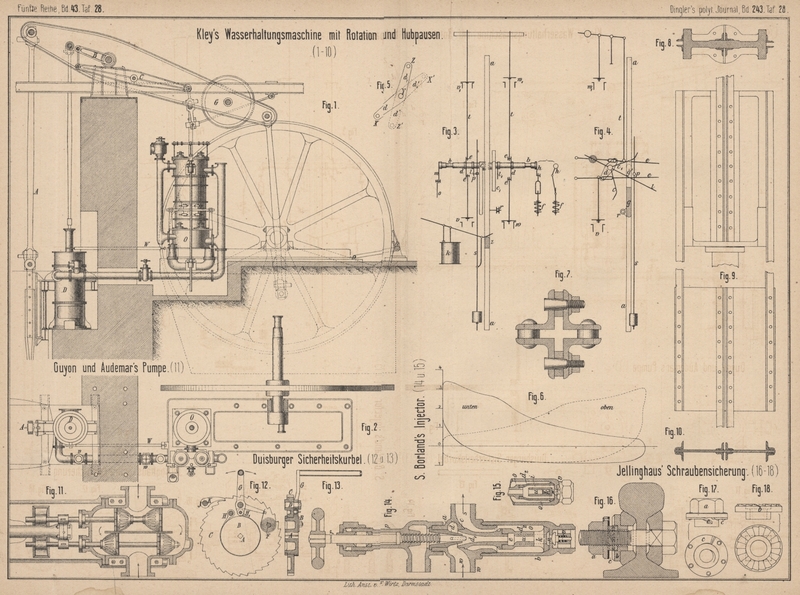

Mit Abbildungen auf Tafel 28.

Kley'sche Wasserhaltungsmaschine.

Im Anschlusse an die Besprechung der Kley'schen

Maschinen mit unterbrochener Drehung (vgl. 1881 242 1) entnehmen wir der Oesterreichischen

Zeitschrift für Berg- und Hüttenwesen, 1882 S. 15

die Zeichnung Taf. 28 einer solchen am Heinrichschacht der Kaiser Ferdinand-Nordbahn in Mährisch-Ostrau aufgestellten Maschine, über

welche Oberingenieur Rudolf Sauer a. a. O. eingehend

berichtet.

Die Maschine ist bestimmt, 2cbm Wasser in der

Minute aus 200m Tiefe bei 8 Umdrehungen zu heben,

so daſs also die effective Maximalleistung 89e

beträgt; sie wurde von der Fürstlich Salm'schen

Maschinenfabrik zu Blansko nach den Angaben von Civilingenieur Karl Kley in Bonn sorgfältig ausgeführt, erhielt ein

Gesammtgewicht von 73247k und stand zur Zeit des

Berichtes 6 Monate in anstandslosem Betriebe, wozu Referent bemerkt, daſs die

Dampfkessel auch eine Fördermaschine bedienen und daher die Wasserhaltungsmaschine

stark wechselnder Dampfspannung ausgesetzt ist, weshalb die fortgesetzte Drehung mit

unterbrochener Drehung und mit Oscillation häufig wechselt.

Die vorliegende doppelt wirkende Maschine ist eincylindrig, von 1m Durchmesser und 1m,9 Hub; am Balancierende auf der Schachtseite hängt das Pumpengestänge

A (Fig. 1), auf

der anderen Seite im gleichen Hebelarm steht der Dampfcylinder O, während am doppelten Hebelarm die Schubstange des

Schwungrades angebracht ist. Dazwischen befindet sich das Gegengewicht G und auf der Schachtseite ist die Luftpumpe D angehängt.

Auſserhalb des vorderen Balancierlagers befindet sich der Hebel B, welcher mittels Gelenk den Hilfsbalancier C bethätigt, an welchem die Steuerstange hängt. Es ist

nur ein Katarakt k (Fig. 3)

vorhanden, welcher während des Gestängeniederganges (d. i. beim negativen Gang),

also bei dem Kolbenaufgang durch die nächst der Kataraktstange s liegende Knagge z von

der Steuerstange a aufgezogen wird, bei dem hierauf

folgenden Gestängeaufgang und Kolbenniedergang (positivem Gang) und während der

tiefsten Stillstandslage des Maschinenkolbens spielt und bei dem Sinken von s den Bolzen p mitnimmt,

welcher am Ende des Kataraktspieles dem Hebel l an der

Steuerwelle b, der bei geschlossenen Ventilen sich

in horizontaler Lage befindet, einen Anstoſs nach abwärts gibt; dadurch wird die

Steuerwelle ein wenig gedreht und durch Vermittlung der Feder f, die mittels Gelenk auf einen Hebel h am Ende der Welle wirkt, rasch in die eine äuſserste

Stellung gebracht, wobei der Hebel l nach abwärts

schnellt, sich daher von dem Bolzen p, welcher ihm den

Anstoſs ertheilte, trennt, wie es die Zeichnung darstellt. Bei der Drehung der

Steuerwelle drehen sich die beiden doppelarmigen Hebel d mit, welche mittels in Gabeln gehender Bolzen die vier Hebeln e beeinflussen. In der Skizze Fig. 4 sind

von den beiden doppelarmigen Hebeln dd1 oder XYZ und X'YZ' in Fig. 5 nur

jene beiden Arme XY und X'Y dargestellt, welche eben wirksam sind, nämlich der obere in Fig.

3 rechts befindliche, welcher die Stange t

herabzieht und dadurch das obere Auslaſsventil w1 öffnet, und der untere in Fig. 3 links

dargestellte, welcher gleichzeitig die Eröffnung des unteren Einlaſsventiles v bewirkt. Die anderen beiden Arme der Doppelhebel,

nämlich in Fig. 5

YZ' zum unteren Auslaſsventil w und YZ zum oberen Einlaſsventil v1 gehörig, sind gegen

die eben wirkenden Arme X'Y und XY unter einem Winkel von weniger als 180° gestellt, so daſs der von ihrem

Bolzen auf und ab beschriebene Sinus versus sehr klein

ist und auf die Stellung des geschlossenen oberen Einlaſs- und unteren

Auslaſsventiles ohne Einfluſs bleibt.

Es erfolgt nun der Aufgang des Kolbens und Niedergang des Gestänges (der negative

Gang), während welchen der vorhandene negative Katarakt aufgezogen wird und der

positive Katarakt spielen würde, wenn er vorhanden wäre. Dieser müſste nach

Vollendung des negativen Ganges die positive Pause bewirken, welche den positiven

Gang einleitet. Eine solche positive Pause gibt es hier nicht, sondern die aufwärts

gehende Steuerstange a wirkt nach ⅓ des Hubes mittels

der in Fig. 4 punktirt gezeichneten Knagge g' auf

den Streichhebel c1 und

gleitet dann an demselben weiter, während die Steuerwelle eine solche Drehung

erfahren hat, daſs der Hebel h sammt Gelenk in die

verticale Stellung kommt, wobei die Ventile v unten und

w1 oben geschlossen

werden und ein mit l paralleler Hebel l1 in horizontale Lage

kommt. Im letzten Stadium der Bewegung stöſst die Rolle r am Steuerbaum a an den Hebelt, ertheilt

demselben einen Impuls nach oben, die Feder f schnellt

den Hebel h nach der anderen Seite und ertheilt hierbei

den dargestellten Hebeln d den unwirksamen Theil ihrer

Bewegung, während die nicht dargestellten anderen Hebelarme den wirksamen Theil der

Bewegung zurücklegen und hierbei das obere Einlaſsventil v1 und untere Auslaſsventil w eröffnen. Bei dem nun folgenden Kolbenniedergang

werden die Ventile v1

und w durch die Knagge g,

welche auf den Streichhebel o wirkt, geschlossen und

hierdurch l in horizontale Lage gebracht, bis der

Bolzen p den Impuls nach abwärts gibt.

Gleichzeitig mit der Eröffnung und dem Schluſs der Ventile v

und w1 oder v1 und w erfolgt auch Eröffnung und Schluſs des

Einspritzventil es, zu welchem Behufe am zweiten Ende der Welle b ein Hebel m vorhanden

ist, welcher bei der Drehung der Steuerwelle mittels Stange o auf die Welle W (Fig. 1 und

2) wirkt, die das Einspritzventil bethätigt.

Durch diesen sinnreichen Mechanismus reicht eine einzige Steuerwelle für alle vier

Ventile hin. Allerdings erfolgt hierdurch bei ⅓ Hub nicht nur Beginn der Expansion,

sondern zugleich auch Beginn der Compression. Da aber der Vorderdampf nur

Vacuumsspannung besitzt und in der ersten Compressionsperiode bis nach halbem Hub

keine Steigerung der Vorderdampfspannung eintreten kann, weil sich der comprimirte

Dampf sofort an den durch den Auspuff in den Condensator abgekühlten

Cylinderwandungen wieder theilweise condensirt, so erreicht die Compressionsspannung

doch nicht mehr als 1at,5 Ueberdruck gegenüber

0at,5 Ueberdruck am Ende der Expansion, so

daſs der die bewegten Massen auffangende Dampfpolster 1at Ueberdruck besitzt, sowohl beim Niedergang des Gestänges, wie beim

Niedergang des Gegengewichtes, wie das Diagramm in Fig. 6

zeigt. Hierdurch wird die für den Pumpenventilschluſs nöthige Ermäſsigung der

Geschwindigkeit erzielt.

Ist die Tourenzahl nur 6 oder weniger, so wird durch diesen Dampfpolster das

Schwungrad zum Stillstand gebracht, wenn der Kolben nahe in die tiefste Lage kommt;

die Kurbel bleibt kurz vor ihrer unteren todten Lage stehen, der vorhandene Katarakt

spielt und leitet den folgenden negativen Gang ein.

Würde die Dampfspannung plötzlich so groſs, daſs die Kurbel ihre unterste Lage rasch

überschreitet, so würde die wieder aufwärts gehende Steuerstange mit der Knagge z sofort den Katarakt auffangen und wieder aufziehen;

der Bolzen p käme mit dem horizontalen Hebel l gar nicht in Berührung; dieser bleibt dann horizontal

und das untere Einlaſsventil geschlossen, daher das Schwungrad wegen mangelnden

Antriebes in kürzester Zeit stehen bleibt, weil es ohne Mitwirkung des Dampfes das

Gegengewicht heben muſs.

Im Heinrichschachte sind 5 Pumpensätze im Betriebe: die oberen drei bis 200m Tiefe sind Drucksätze, die unteren beiden auf

weitere 60m Tiefe sind Hubsätze. Der unterste

Drucksatz saugt aus einem Sumpf, die beiden oberen erhalten das Wasser aus den

Uebersteigrohren der unteren Pumpen. Die Drucksätze sind auf Eisenträgern fundirt,

haben beide Ventilkästen unmittelbar über dem Satzfuſs und am obersten Ende des

Pumpencylinders ist ein Luftventil mit Windkessel angebracht, der mit dem Steigrohr

verbunden ist. Die Ventilsitze sind conisch in den Ventilkasten eingesetzt und

werden durch den die Klappenventile aufnehmenden diametralen Steg festgehalten.

Saug- und Druckrohre haben einen Querschnitt gleich jenem des Plungers.

Die Pumpengestänge sind nach Fig. 7 aus

Winkeleisen zusammengesetzt und nur auf Zug beansprucht, da die nöthigen

Belastungsgewichte unmittelbar über den Plungern angebracht sind. Die conischen

Schrauben und Nieten wechseln bei den 9m von

einander entfernten Stöſsen, an welchen die Verbindung der Winkeleisen durch 2m,5 lange Platten mit conisch abgedrehten

Schrauben erfolgt. Die Belastung ist für jeden Pumpensatz um 30 Proc. gröſser, als

dem Wasserdruck entspricht, indem 10 Proc. auf Reibung und 20 Proc. auf

Beschleunigung gerechnet werden. Hiermit ergibt sich die Gesammtbelastung für den

untersten Drucksatz mit 11600k, für den mittleren

9900k, für den obersten 10900k und wurde nach diesen Lasten der

Gestängequerschnitt bestimmt unter Voraussetzung einer Anspruchnahme von bezieh.

400, 450 und 500k für 1qc, woraus sich die Schenkellänge der Winkeleisen

mit 80, 100 und 105mm bei 12, 12 und 14mm Stärke ergab.

Die zur Belastung dienenden Krummfüſse sind nach Fig. 8

construirt und durch abgedrehte Schrauben mit dem Gestänge verbunden. Fig.

9 und 10 zeigen

die Wiedervereinigung des gegabelten Gestänges. An die Krummfüſse sind noch

Eisenstücke zur Belastung befestigt. Der Krummfuſs ist durch ein Zwischenstück mit

dem Plunger verschraubt, dessen Durchmesser bei allen drei Sätzen 395mm beträgt. Zum Zwecke der Gestängeführung wurden

die 4 Winkel der Winkeleisen mit Holz ausgefüttert und an diese Hölzer die

Führungsbretter angebracht. Jedes Gestängestück von 9m Länge erhielt eine Führung, das oberste Gestängestück jedoch im

Anschlüsse an das Balanciergelenk eine solide Eisenführung. Der Krummfuſs des

untersten Drucksatzes erhielt beiderseits Bolzen eingesetzt, an welche das 40mm starke schmiedeiserne Rundgestänge der beiden

Saugsätze angehängt ist, welche 200mm

Kolbendurchmesser haben.

Ist endlich G1 das auf

das Gestänge reducirte Gegengewicht, G das

Gestängegewicht, Wn der

Wasserdruck beim Gestängeniedergang, P die nothwendige

BeschleunigungsüberwuchtOberingenieur Sauer hat nach Kley's Vorschrift bei Berechnung des

Gegengewichtes den Betrag P nicht in Rechnung

gebracht, welchen ich geglaubt habe, berücksichtigen zu sollen.G. S., Wα der Zug der

anzuhebenden Wassersäulen beim Gestängeaufgang, so folgt aus:

G-G_1+W_a=W_n-(G-G_1)+P,

G-G_1=\frac{W_n-W_a+P}{2}, also

G_1=G-\frac{W_n-W_a+P}{2}

wofür an dem 1,5fachen Hebelarm ⅔ G1 genügt, welcher Werth sich wegen des

ungleicharmigen Balancier und der daran hängenden Lasten weiter reducirt auf

10500k bei G =

37300k.

Die Kley'sche Maschine hat nur einen ebenbürtigen

Concurrenten, d. i. die

unterirdische MaschineHierzu bemerkt Hr. Civilingenieur Kley, daſs er

von den unterirdischen Maschinen keine so günstige Meinung habe.

„Abgesehen davon, daſs durch viele Versuche festgestellt ist, daſs

der Dampfverlust durch Abkühlung in den Zuleitungen bei kleinen

Maschinen 50 Proc., bei mittleren 40 Proc., bei groſsen und voll

belasteten Maschinen 30 bis 20 Proc. beträgt, so ist die Unterhaltung

der finster und feucht liegenden Maschinen so schwierig und theuer, daſs

die Betriebssicherheit sehr schnell abnimmt. Dasselbe findet mit der

vielleicht anfangs festgestellten ökonomischen Wirkung statt. In den

Maschinenräumen entwickelt sich eine Hitze, welche nur durch starke

Gebläse so gemäſsigt werden kann, daſs die Maschinisten es aushalten.

Wer je einmal Diagramme an einer solchen Maschine genommen hat, kann von

vielen Schweifs tropfen erzählen. Der gröſste Uebelstand, welchen

unterirdische Dampfmaschinen im Gefolge haben, ist aber der, daſs alles

Holz in der Nähe durch die warme Feuchtigkeit so schnell fault, daſs die

Mehrkosten der Unterhaltung desselben allein den ganzen etwaigen

Vortheil aufwiegen. Der Verschleiſs der unterirdischen Maschinen selbst,

welche schnell arbeiten, ist so stark, daſs man an vielen Orten sich zur

Anlage von Reserven zu diesen Reservemaschinen entschlossen hat. Von der

Gefahr, welche durch das Platzen eines Dampfrohres in der

Maschinenkammer für die Mannschaft entstehen kann, hat Schlesien

schreckliche Beispiele geliefert. Meiner Ansicht nach sollte man

unterirdische Dampfmaschinen nur da anwenden, wo keine über Tag stehende

mehr möglich ist.“, deren Anlage wegen Wegfall des

Gestänges und deshalb zulässiger Maximaltourenzahl = 60 bis 90 billiger und, wenn

sie als Compoundmaschine ausgeführt ist, trotz dem Dampfverluste in der Leitung auch

ökonomisch arbeitet. Sie ist jedoch der Gefahr des Ersaufens ausgesetzt.

Gustav

Schmidt.

Tafeln