| Titel: | Ueber die Herstellung von Spiritus. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 115 |

| Download: | XML |

Ueber die Herstellung von Spiritus.

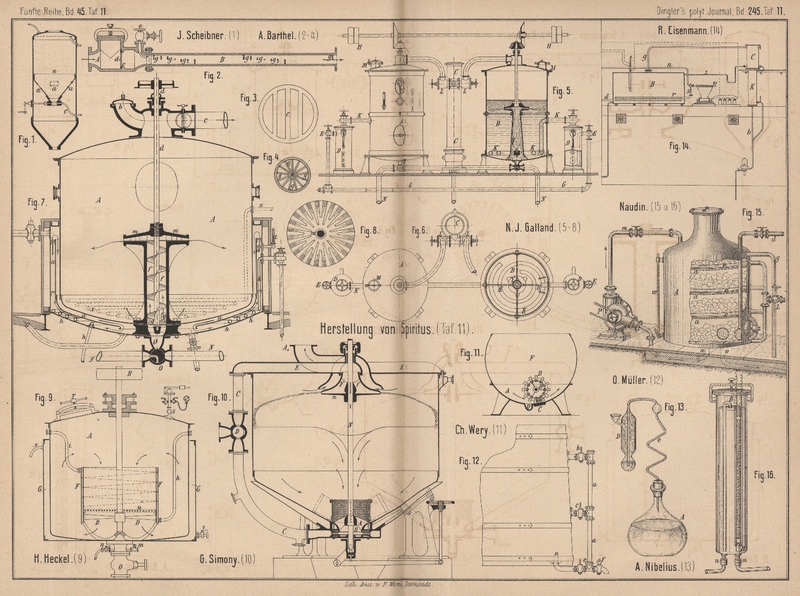

Patentklasse 6. Mit Abbildungen auf Tafel 11.

(Fortsetzung des Berichtes Bd. 241 S.

273.)

Ueber die Herstellung von Spiritus.

Dämpfapparat. Um Kartoffeln und Getreide gleichzeitig in

demselben Henze'schen Dämpfer verarbeiten zu können, wird derselbe nach J. Scheibner in Berlin (*D. R. P. Nr. 16931 vom 21.

April 1881) durch einen conischen Einsatz n (Fig.

1 Taf. 11) in zwei Theile zerlegt, deren unterer zum Dämpfen von Getreide

dient. Der von dort entweichende Dampf tritt durch Oeffnungen a in den oberen Raum, um die hier befindlichen Kartoffeln gar zu

dämpfen, während das hier gebildete Condensationswasser bei c abgeleitet wird.

Der Zerkleinerungsapparat von im Henze'schen Apparat

gedämpften Kartoffeln, Mais u. dgl. nach A.

Barthel in Reibersdorf bei Zittau (*D. R. P. Nr. 17016 vom 28. Mai 1881)

besteht im Wesentlichen aus der an den Dämpfergeschraubten Vorkammer A (Fig. 2 Taf.

11) und dem Zerkleinerungsrohr B. Der Rost c (Fig. 3)

dient zum Auffangen von Holzstückchen, Steinen und dergleichen Beimengungen; er kann

zur Reinigung herausgenommen werden und wird durch die Schraube d von auſsen festgehalten. Ein durch Absperrventil e zu regelnder Strom direkten Dampfes treibt die vom

Dämpfer durch den Rost c gepreſsten Stoffe mit groſser

Schnelligkeit gegen die vielen im Inneren des Rohres B

angebrachten Schlagstäbe g (Fig. 4),

welche radial gestellt bis zur Achse des Rohres reichen und in gleicher Entfernung

von einander in Form einer Spirallinie in den Mantel des Rohres B eingeschraubt sind.

A. W. Gillmann und S.

Spencer in Southwark, England (*D. R. P. Nr. 17388 vom 28. Juni 1881)

wollen die zum Maischen bestimmten Körnerfrüchte ganz

oder geschroten zunächst in eine 1,5 bis 2procentige Soda- oder Potaschelösung

einweichen, dann das Alkali auswaschen und nun in gewöhnlicher Weise weiter

behandeln.

Zur Bereitung von Maische für Brennereien und Brauereien

werden nach N. J. Galland in Paris (*D. R. P. Nr. 15279

vom 16. Oktober 1880) die Apparate A und B (Fig. 5 und

6 Taf. 11) durch Oeffnung M mit der nöthigen

Menge Wasser von 40 bis 45° und dem zu verzuckernden Schrot oder Getreide gefüllt.

Die Oeffnung M wird geschlossen, die Mahlpumpe im Rohr

Y von der Riemenscheibe H aus in Gang gesetzt, damit die Körner zerkleinert und rasch mit dem

Wasser gemischt werden. Gleichzeitig werden die Maischapparate durch Oeffnen des

Ventiles L mit dem Condensator C verbunden, in welchem mittels einer Luftpumpe ein entsprechend starkes

Vacuum erhalten wird. Ist nach einigen Minuten die Luft im Maischapparat genügend

verdünnt, so beginnt die im Schrot enthaltene Luft reichlich auszuströmen, so daſs

dadurch angeblich ein heftiges Aufwallen entsteht, welches das beste mechanische

Rührwerk ersetzen soll, und gleichzeitig das Schrot weit besser genetzt wird, so

bald man nun wieder den atmosphärischen Druck zuläſst. Die Luft wird dann abermals

verdünnt und durch Oeffnen des Ventiles E am

Dampfexpansionsapparate D, welches das direkten oder

Abgangs-Dampf führende Rohr G mit dem durchlöcherten

Schlangenrohre K verbindet, wird die Masse zum Kochen

gebracht, während durch die Luftpumpe ein Vacuum von 68cm erhalten wird, damit die Flüssigkeit bei 45° kocht. Durch Regulirung

der beiden Hähne L und E

wird dann die Temperatur allmählich bis 63° im Expansionsapparat D gesteigert, womit 61° im Kessel erreicht werden.

Gleichzeitig muſs im Condensator ein Vacuum von 59cm hergestellt werden.

Um bei Verwendung von Mais und ähnlicher, eine Temperatur von 80 bis 85° bedürfender

Körner die Vernichtung der darin enthaltenen Fermente zu verhüten, muſs das

Schrotmehl vorläufig mit nicht über 50° warmem Wasser begossen werden; dieses Wasser

löst alle diastasischen Fermente auf und durch Abzug desselben bleibt ein

Niederschlag zurück, worin blos Stärke und unlösliche Theile enthalten sind. Die

ganze Masse wird hiernach auf 60° gebracht, um zuvörderst die weiche Maisstärke

flüssig zu machen. Da diese flüssige Stärke, ohne sich zu verändern, ziemlich hohe

Temperaturen vertragen kann, so wird die Temperatur stufenweise, je nach den

Getreidearten, bis 80 und 85° gesteigert, um unter Mitwirkung der Mahlpumpen auch

die weniger löslichen Stärken flüssig zu machen. Ist nun die vollständige Auflösung

beendet, so wird die Temperatur der Masse mittels des Vacuums auf 60°

zurückgebracht, dann die Lösung der diastasischen Fermente in den Maischapparat

zurückgeführt.

Kartoffeln werden gewöhnlich vor der Quetschung unter Walzen mit Dampf auf 100°

gekocht. Um die darin enthaltenen diastasischen Reductionsfermente zu erhalten,

werden dieselben vor deren Verwandlung in Teig mittels expandirten Dampfes auf 60

bis 70° gekocht. Diese Temperatur genügt zur Auflösung der darin enthaltenen, von

Natur mit Wasser gesättigten Stärke, doch nicht zur vollständigen Vernichtung der

Fermente, deren Erhaltung nach Galland zur Erzielung

einer vollständigen Gährung von gröſster Wichtigkeit ist. Die fertige Maische wird

schlieſslich durch Rohr N abgelassen.

Wenn in Brennereien und Bierbrauereien die Anwendung der direkten Dampfeinführung

oder des Vacuums nicht ausführbar ist, werden offene oder gedeckte Kessel

angewendet, welche mittels Wasser in einem Doppelmantel geheizt werden. Zwischen den

beiden Wandungen dieses Mantels befindet sich eine Zwischenwand a (Fig. 7),

welche eine direkte Berührung des zu heiſsen Wassers mit der Kesselwand verhindert.

Unter dieser Wand liegt ein Schlangenrohr h, welches

mit direktem Dampf geheizt wird. Durch die Oeffnung b

wird mittels eines Vormaischapparates das gequetschte Malz oder sonstige Getreide in

den Kessel A eingelassen- dann wird die Achse d in Umdrehung versetzt, um durch die von dem

Mahlsteine m entwickelte Centrifugalkraft eine heftige

Saugung der Flüssigkeit zu bewirken. Diese tritt durch Oeffnungen g in das Saugrohr f ein,

wird durch die an der Achse d angebrachte Schraube

gehoben und oben wieder ausgeleert, nachdem sie durch die Mahlpumpe zermalmt und

gemengt worden ist. Die oben an dem Saugrohr angegossene, den unteren Mahlstein

bildende Scheibe ist glatt und unbeweglich; die den laufenden Stein bildende Scheibe

m hingegen ist mit einer zweckentsprechenden

Riffelung versehen (vgl. Fig. 8),

welche das Schrot beständig quetscht und zertheilt, ohne jedoch die Hülsen zu

zerreiſsen, und dadurch alle unter diesen letzteren in den Körnern befindlichen Stärke haltigen

Theile entblöst und der Wirkung der Diastase aussetzt.

Nachdem die Mischung zweckmäſsig beendet ist, wird Dampf in das Schlangenrohr h eingelassen, worauf sich sofort in dem Wasser eine

lebhafte Strömung um die Scheidewand a herum bildet und

so die ganze Masse im Kessel in kurzer Zeit auf die gewünschte Temperatur bringt.

Die Dampfeinströmung wird so geregelt, daſs die Temperatur des Wassers in der Höhe

der Thermometer t 70° nicht übersteigt, so daſs die

Maische auf 60° erwärmt wird. Bei Anwendung des einfachen Infusionssystemes wird die

Masse schlieſslich durch Hahn O und Rohr N nach dem Läuterbottich abgelassen, in welchem sie wie

gewöhnlich behandelt wird. Zur Herstellung von Dickmaische läſst man die Infusion 15

bis 30 Minuten ruhen; dann wird ein Theil der Maische nach dem Läuterbottich

abgelassen. Der zurückgehaltene Theil des Sudes wird dann mittels umlaufenden

überhitzten Wassers, welches durch unter der Scheidewand a eingelassenen Dampf erzeugt wird, oder auch noch durch ein inwendig im

Kessel liegendes Schlangenrohr x zum Kochen gebracht.

Die erzeugten Dämpfe entweichen durch Rohr c.

Beim Gebrauch des Maischapparates von H. Hechel in Naila bei Hof, Bayern (*D. R. P. Nr. 15419

vom 4. August 1880) werden die Kartoffeln durch das Mannloch T (Fig. 9 Taf.

11) eingeschüttet, um theils auf den Rost u des

Cylinders F, theils auf den Boden des ganzen Gefäſses

A zu fallen. Nun läſst man Wasser durch Rohr s ein und setzt die Schraube D mittels Riemenscheibe B in Umdrehung, so

daſs das Wasser in der Pfeilrichtung durch die Kartoffeln strömt und diese rein

wäscht. Dann wird das Wasser durch Rohr n oder Hahn O abgelassen, das Mannloch geschlossen und durch Rohr

m Dampf eingeführt, während das Fruchtwasser so

lange durch Hahn n abflieſst, bis die Kartoffeln gar

sind. Hierauf wird Hahn m und n geschlossen, das oben bei s angebrachte

Dampfventil aber geöffnet, bis etwa 3at Ueberdruck

vorhanden sind. Nach Heckel's Angabe soll auf diese

Weise der Dampf die Kartoffeln zerdrücken, auſserdem aber die Zerkleinerung durch

Umdrehung der 4 Schraubenflügel D befördert werden.

Hierauf wird der Dampf abgesperrt und die Masse durch Zusatz der erforderlichen

Menge Wasser auf die gewünschte Temperatur gebracht, das Malz durch das Mannloch

zugegeben und die Maische zur Zuckerbildung stehen gelassen. Zur weiteren Abkühlung

läſst man dann durch Rohr h zwischen die Wände des

doppelwandigen Cylinders F Wasser treten, welches durch

Rohr i wieder ausläuft, ferner durch Hahn Z in den Zwischenraum G,

welches bei x ausflieſst, während die Schraube D in Bewegung bleibt. Ist die Maische kalt, so wird sie

durch Ventil O in den Gährbottich abgelassen, oder

mittels Dampf herausgedrückt.

Bei dem Maischbottich von G.

Simony in Königsberg (*D. R. P. Nr. 15898 vom 19. Februar 1881) dienen die

Schmeja'schen Mahlscheiben als Zerkleinerungsvorrichtung.

Die Arme des sich drehenden Grundkörpers A (Fig.

10 Taf. 11), an welchem die Mahlscheibe B

befestigt ist, sind schraubenförmig im Sinne der Bewegung gestaltet und dienen beim

Fortschaffen der Maische nach den Gährbottichen oder der gebildeten Malzmilch als

Pumpe. Die zwischen den Mahlscheiben zerkleinerte Maische gelangt durch Rohr C mit Dreiwegehahn D nach

einem quer über dem Bottich liegenden Guſsstück E und

dann in die Centrifugalpumpe F, welche aus dem durch

Arme mit der Nabe verbundenen Körper f und der glatten

Scheibe n besteht. Während f, durch Feder und Nuth an der Welle N

befestigt, an der Drehung theilnimmt, wird die Scheibe n durch einen Querkeil mitgenommen. Ueber dieser Centrifugalpumpe F erweitert sich das Lager der Welle N, welches auch das Guſsstück E enthält, glockenförmig, zieht sich dann zu einem elliptischen

Querschnitt zusammen, welcher schlieſslich in einem zum Exhaustor führenden

Rohransatz A1

übergeht.

J. Hampel in Dresden (*D R. P. Zusatz Nr. 16034 vom 27.

November 1880) hat bei seinem Maischapparat (vgl. 1881

241 * 276) die Maischmühle etwas abgeändert. – Beim

Maisch- und Zerkleinerungsapparat von Ch. Wery in Zweibrücken (*D. R. P. Nr. 15739 vom 13.

Januar 1881) befindet sich in einem guſseisernen Behälter A (Fig. 11

Taf. 11) die mit 72 Messern besetzte Walze B und der

mit 48 Messern versehene Messerkropf C. Die fertige

Maische läuft aus dem Kanal D ab, welcher gleichzeitig

als Steinfänger dient. Der Eisenblechbehälter F dient

zur Vergröſserung des Apparates.

Beim Gährbottich von O.

Müller in Neu-Ulm (*D. R. P. Nr. 15 905 vom 17. April 1881) sind zur

Beobachtung des Gährungsprocesses zwei groſse Glasröhren a (Fig. 12

Taf. 11) in Verbindung mit Regulirhähnen b und c angebracht. Ist die Gährung so weit vorgeschritten,

daſs die Flüssigkeit in der oberen Glasröhre a klar

ist, so kann nach Schlieſsung der Hähne e und c die oberhalb des Hahnes b stehende Flüssigkeit, dann bei geschlossenem Hahn e die über dem Hahn c

befindliche durch Oeffnen des Hahnes f abgezogen

werden. Wenn die Flüssigkeit in der unteren Röre a

geklärt ist, wird der Hahn e geöffnet und der noch

vorhandene Bottichinhalt bis zum Einsatz n herunter

abgelassen und dann letzterer herausgehoben, um auch die Hefe abzuziehen.

Zur Bestimmung der Gährkraft von Preſshefe bringt A. Nibelius (Zeitschrift für

Spiritusindustrie, 1882 S. 4) 5g Hefe mit

400cc einer 10procentigen Rohrzuckerlösung in

einer Flasche A (Fig. 13

Taf. 11) bei 30° in Gährung. Die entwickelte Kohlensäure entweicht durch das

gebogene Rohr e, um hier einen groſsen Theil von

mitgerissener Feuchtigkeit abzusetzen, und tritt in das mit Bimssteinstückchen

gefüllte Gefäſs D, um schlieſslich völlig getrocknet

durch den seitlichen Ansatz zu entweichen, welcher gleichzeitig dazu dient, die zum

Tränken der Bimssteinstücke erforderliche concentrirte Schwefelsäure einzufüllen.

Eine stark mit Stärke versetzte Preſshefe lieferte bei einem Wassergehalt von 56,7 Proc.

während der ersten 24 Stunden 4g,25 Kohlensäure

oder für 1g Trockensubstanz 1g,96, eine reine Preſshefe mit 68,8 Proc. Wasser

dagegen 10g Kohlensäure oder für 1g Trockensubstanz 6g,4 (vgl. 1881 240 395. 396).

Zur Reinigung des Rohspiritus bringt R. Eisenmann in Berlin (*D. R. P. Nr. 15 686 vom 23,

December 1880) den 50procentigen Spiritus im Behälter B

(Fig. 14 Taf. 11) durch Dampfrohr d auf eine

dem Siedepunkt des Spiritus nahe liegende Temperatur. Zur Controlirung der letzteren

dient ein elektrisches Signalthermometer t, welches in

bekannter Weise ein Ueberschreiten der gewünschten Temperatur nach unten oder oben

hin durch Glockenschläge anzeigt. Durch das Siebrohr r

wird nun durch den erwärmten Branntwein mittels eines Dampfstrahlgebläses s, welches von dem Rohr n

mit Dampf versorgt wird, ein stetiger Strom Luft hindurch geblasen, deren Sauerstoff

in dem mit Funkengeber und 4 Bunsen'schen Elementen verbundenen Rohre v ozonisirt ist. Die eingeblasene Luft entweicht durch

Rohr g zum Condensator C,

in welchem die mitgerissenen Spiritusdämpfe wieder verdichtet werden, um durch Rohr

z in den Behälter B

zurückzuflieſsen, während sich die flüchtigeren Antheile erst im Kühler K verdichten und durch Rohr b nach einem besonderen Behälter abflieſsen. Nach Eisenmann wirkt der ozonisirte Sauerstoff vorzugsweise auf die nach

Filtration durch Kohle noch vorhandenen Verunreinigungen ein und verbrennt dieselben

theilweise zu sehr flüchtigen Produkten, welche durch den kräftigen Luftstrom

mechanisch entfernt werden, theilweise aber zu hochsiedenden und geruchlosen

Stoffen, welche alsdann bei der folgenden Destillation in den Nachlauf gehen.

Naudin empfiehlt in der Revue

industrielle, 1882 S. 21 zur Reinigung des

Spiritus die Behandlung desselben mit Elektricität. Zu diesem Zweck wird

ein mit Standglas w versehener Behälter A (Fig. 15

Taf. 11) mit hölzernen Siebböden a ausgesetzt, auf

welchen eine Schicht Zinkschnitzel ausgebreitet wird, während sich unter denselben

Schlangenröhren e befinden, welche von L aus mit heiſsem Wasser versorgt werden. Man füllt den

Apparat mit einer 5procentigen Kupfervitriollösung, läſst nach einiger Zeit die

gebildete Zinksulfatlösung abflieſsen, während das Kupfer sich auf dem Zink

niedergeschlagen hat und damit eine Menge galvanischer Säulen darstellt, welche in

Berührung mit dem Wasser haltigen Alkohol Zinkhydrat bilden und an die

Verunreinigungen des Spiritus Wasserstoff abgeben, so daſs diese theils ihren

schlechten Geruch und Geschmack verlieren, theils bei der nachfolgenden

Rectification leicht abgeschieden werden können. Der zu reinigende Spiritus tritt

durch Rohr d ein, wird mittels der Pumpe P wiederholt unten bei n

abgesaugt und oben durch Rohr m wieder in den Apparat

zurückgeführt, um nach hinreichender Hydrogenation durch Rohr v nach dem Rectificationsapparat zu flieſsen, während

der frei werdende, mit Alkoholdämpfen beladene Wasserstoff durch Rohr g in ein Gefäſs mit gewöhnlichem Spiritus geleitet wird. Die Dauer der

Behandlung richtet sich nach der Beschaffenheit des verarbeiteten Spiritus und der

angewendeten Temperatur.

Um Rübenspiritus völlig von seinem eigenthümlichen Geruch zu befreien, wird er nach

Zusatz von 0,1 Proc. Schwefelsäure durch eine Anzahl von Glascylindern B (Fig. 16

Taf. 11) geleitet, um hier der Wirkung eines galvanischen Stromes ausgesetzt zu

werden. Das Eintrittsrohr a ist der ganzen Länge nach

siebförmig durchlöchert und trägt auf beiden Seiten mit dem positiven und negativen

Pol einer galvanischen Säule verbundene Platinstreifen. Durch das Ueberfallrohr n gelangt der Spiritus zum nächsten Cylinder,

schlieſslich zum Rectificationsapparat. In der Boulet'schen Destillation in Bapeaume-lez-Rouen werden mittels 12 solcher

Voltameter täglich 300hl Alkohol gereinigt.

Nach Angabe von Dutertre in Bulletin de Rouen, 1881 S. 291 werden von Boulet aus Maisspiritus statt früher 40 bis 50 Proc. nach dem neuen

Verfahren 75 bis 80 Proc. reiner Alkohol erhalten, aus Rübenspiritus, welcher auf

andere Weise nicht rein schmeckend zu erhalten war, jetzt ebenfalls 75 bis 80 Proc.

reiner Alkohol dargestellt. – Das Verfahren ist inzwischen an L. Naudin und J. Schneider

in Paris (*D. R. P. Nr. 17194 vom 19. Juni 1881 als Zusatz zu * Nr. 13944 vom 9.

November 1880) patentirt.

L. Salzer in Wien (D. R. P. Nr. 17201 vom 9. Juli 1881)

will Alkohol aus Runkelrüben oder Melasse dadurch

reinigen, daſs er denselben in Gefäſsen aus verzinktem Eisenblech oder emaillirtem

Hammereisen auf je 1hl 90procentigen Alkohol mit

70 bis 80g Aetzkali versetzt. Nachdem man die

Mischung etwa 1 Stunde lang hat stehen lassen, rührt man sie gehörig um und

wiederholt dieses Umrühren von 12 zu 12 Stunden während der ersten 24 Stunden. Man

läſst dann die Flüssigkeit 12 Stunden stehen, gibt 10 Proc. Wasser hinzu und

wiederholt das Umrühren der Flüssigkeitsmasse wiederum von 12 zu 12 Stunden während

der folgenden Periode von 36 Stunden. Nachdem man dann den Alkohol während 24

Stunden hat stehen lassen, filtrirt man denselben durch eine Asbestschicht und setzt

für je 100g Kali 290g Weinsäure zu. Nach dem Umrühren läſst man 12 Stunden ruhig stehen. Dann

gibt man ungefähr 10l Wasser für je 1hl Alkohol hinzu, läſst die Flüssigkeit wiederum

12 Stunden stehen und filtrirt sie vor dem Abdestilliren.

Tafeln