| Titel: | Ueber Neuerungen an Gliederkesseln. |

| Autor: | Whg. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 1 |

| Download: | XML |

Ueber Neuerungen an Gliederkesseln.

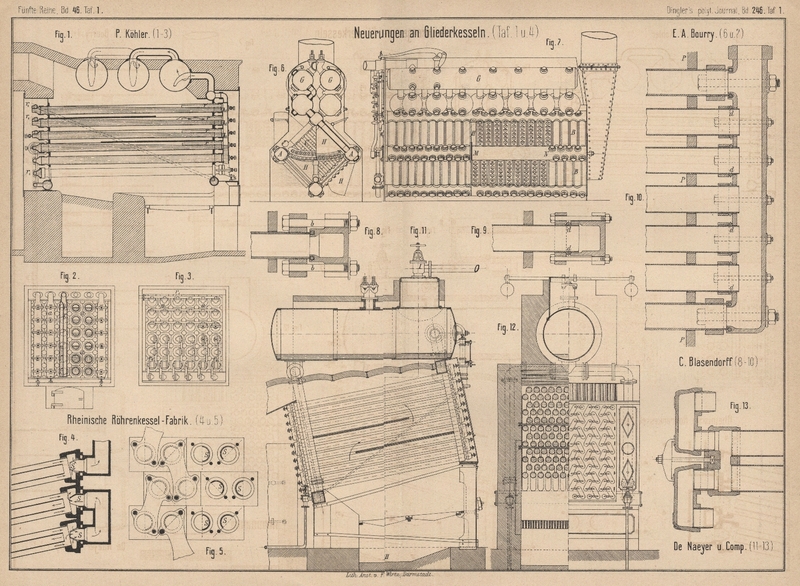

Patentklasse 13. Mit Abbildungen auf Tafel 1 und 4.

Neuerungen an Gliederkesseln.

Von den in einem früheren Berichte (1880 238 * 11 und *

108) besprochenen Gliederkesseln haben die folgenden eine weitere Ausbildung

erfahren.

Der sich durch eine groſse freie Wasseroberfläche auszeichnende Dampferzeuger von P. Köhler in Cannstatt bei Stuttgart (*D. R. P. Nr.

17738 vom 28. Juni 1881, Zusatz zu *D. R. P. Nr. 8514), welcher in Fig. 1 bis

3 Taf. 1 dargestellt ist, unterscheidet sich von der früheren Anordnung

(vgl. 1880 238 * 111) zunächst dadurch, daſs die

vorgeschraubten Verbindungsstücke zu senkrechten, unten auf Stellschrauben s stehenden, flachen Röhren verbunden sind. Die Anzahl

der Dichtungen ist hierdurch vermindert. Sind die Schichten der Wasserrohren gegen

einander versetzt, wie es da, wo man einen kräftigen Zug hat, immer zweckmäſsig sein

wird, so erhalten die Verbindungsröhren eine Zickzackform. Durch eine eingegossene

Wand ist jede dieser Verbindungsröhren in zwei Kanäle getheilt. In dem einen Kanal,

in welchem das Wasser niederflieſst, ist vor jeder Rohröffnung eine Ueberfallwand

u eingegossen; der andere, für den aufsteigenden

Dampf bestimmte Kanal steht mit dem Dampfraum der Wasserrohren durch Röhrchen r in Verbindung, welche ein Stück in die Wasserröhren

hineinreichen und oben mit Löchern versehen sind.

Eine weitere Neuerung besteht darin, daſs die Verschluſsstücke am hinteren Ende der

Wasserrohren durch Röhrchen r1 mit einander verbunden sind, und zwar ist in den oberen

Schichten eine Verbindung in horizontaler, in den unteren Schichten eine Verbindung

in vertikaler Richtung hergestellt. Die erstere soll zur Ausgleichung des

Wasserstandes in den einzelnen Röhren einer Schicht, die letztere zur Herstellung

eines Wasserumlaufes in den unteren Röhren dienen. Die ebenen Dichtungsflächen der

Röhren r1 sind überall

parallel zu den Rohrachsen, so daſs ein geringer Unterschied in der Länge der

einzelnen Wasserröhren die gute Abdichtung nicht beeinträchtigt.

Zum Zweck der äuſseren Reinigung der Röhren mittels Dampfstrahl sind an den Ecken der

quadratischen Flanschen, welche die Vorder- und Hinterwand des Feuerraumes bilden,

Aussparungen a angebracht.

Die Röhren können wie bei den früheren Anordnungen beliebig um 90 oder 180° gedreht

und somit bestens ausgenutzt werden.

Die Rheinische Röhrendampfkessel-Fabrik A. Büttner und

Comp. in Uerdingen a. Rh. (*D. R. P. Nr. 11998 vom 22, Juni 1880, Zusatz zu

Nr. 467) ordnet jetzt an den von ihr gebauten Root'schen Kesseln (vgl. 1880 238 * 15) die

rechteckigen Kopfstücke auch liegend an, wie aus Fig. 4 und

5 Taf. 1 ersichtlich, so daſs je zwei neben

einander befindliche Röhren jederseits in einem gemeinschaftlichen Kopfstück

befestigt sind und ein Element bilden. Die an den Verbindungsstücken befindlichen

Ablenkungsschirme S erhalten in Folge dessen eine etwas

veränderte Stellung.

An dem aus kurzen Röhren und Kugeln zusammengesetzten Schiffskessel von E. A. Bourry in St. Gallen (vgl. 1880 238 * 14) sind folgende in Fig. 6 und

7 Taf. 1 dargestellte Neuerungen (*D. R. P. Nr. 10955 vom 5. Februar

1880, Zusatz zu Nr. 5899) angebracht. Um den Kessel in niedrigen Räumen unterbringen

zu können, sind die unteren Röhren weggelassen- der aus Wasserröhren gebildete Rost

ist zwischen die oberen Röhren A gelegt, so daſs der

rückkehrende Feuerzug in Wegfall kommt. Die engen Querröhren C sind nur auf der Strecke MN

vorhanden. Die hinter N liegenden Röhren B sind für die Rückströmung des Wassers bestimmt und es

reicht deshalb der Rauchfang, um die Heizgase von diesen Röhren fern zu halten, bis

N in den Feuerraum hinein. Die Roströhren sind in

zwei Querrohren befestigt, von denen aber nur das vordere mit den Kesselröhren

verbunden ist um die freie Ausdehnung der Röhren zu ermöglichen. Das hintere

Querrohr wird nur in der Mitte durch die Speiseröhre gestützt. Alles Wasser gelangt

durch den Rost in den Kessel. Hinter dem Roste sind vier um die Rohre A drehbare Klappen H

angebracht, mit denen man sowohl den Raum oberhalb des Rostes, wie den unterhalb

desselben absperren, mithin den Zug sowohl von oben, wie von unten durch den Rost

führen kann. Um einen gröſseren Dampfraum zu gewinnen, sind die oberen beiden Reihen

Hohlkugeln durch zwei Rohre G ersetzt.

Fig.

8 bis 10 Taf. 1

zeigen eine Rohrverbindung von C. Blasendorff in Berlin

(Erl. *D. R. P. Nr. 11714 vom 28. März 1880). Wie bei dem in Fig. 1 bis

3 abgebildeten Kessel von Köhler sollen auch

hier die über einander liegenden Rohre durch guſseiserne Endröhren verbunden werden,

welche, wenn die horizontalen Rohre gegen einander versetzt sind Zickzackform

erhalten. Die Röhren sind jedoch ohne Anwendung irgend welcher Kopfstücke in die

Guſseisenröhren eingesetzt und zwar sollen nur die Röhren der untersten und der

obersten Schicht mittels aufgeschraubter Flanschen und je zweier Schraubenbolzen b (Fig. 8)

befestigt werden, wobei die Abdichtung durch einen in eine Nuth sich einlegenden

Dichtungsring erzielt wird. Die übrigen Röhren sollen nur durch die Ringe d (Fig. 9) mit

keilförmigem Querschnitt abgedichtet werden. Durch eine Wand P (Fig. 10)

werden die Dichtungsstellen vor der Einwirkung des Feuers geschützt, ferner auch die Röhren nach Fortnahme der

Endstücke an ihrem Platze gehalten.

Die Dampferzeuger, welche, abgesehen von einigen Locomobilen, auf der Ausstellung für

Elektricität zu Paris 1881 den Betriebsdampf zu liefern hatten, waren sämmtlich

Gliederkessel. Fünf derselben waren von De Naeyer und

Comp. und einer von A. Collet und Comp. in

Paris geliefert. Mit Ausnahme eines kleinen Dampferzeugers von De Naeyer waren alle mit einem gröſseren cylindrischen

Oberkessel, der hauptsächlich als Dampfsammler diente, versehen. Nach Anbringung

eines solchen Oberkessels sind die Gliederkessel allerdings nicht mehr durchaus

„explosionssicher“ zu nennen:, doch ist die Gefahr einer Explosion,

namentlich wenn der Oberkessel auſserhalb des Feuerraumes liegt, auſserordentlich

gering. Andererseits sind die durch den groſsen Dampfraum erreichten Vortheile

(namentlich die Möglichkeit, ziemlich trockenen Dampf zu gewinnen) sehr

wesentlich.

Fig.

11 und 12 Taf. 1

zeigen nach der Revue industrielle, 1881 S. 433 einen

der Dampferzeuger von De Naeyer und Comp.

Fig.

12 ist theils Schnitt nach I-II, theils Ansicht von hinten. Derselbe ist

in der Hauptsache ein Root'scher Kessel. Je zwei neben

einander liegende Röhren sind in einem gemeinschaftlichen Kopfstück befestigt (wie

bei der oben erwähnten Anordnung der Rheinischen

Röhrendampfkessel-Fabrik,

Fig.

4 und 5). Die

Verbindungsstücke sind mit Bügel und Schrauben aufgepreſst (vgl. Fig. 13).

Zwischen den Kopfstücken und den Verbindungsstücken sind kurze beiderseits

kegelförmige Stutzen eingeschaltet. Die Rohrenden sind ebenfalls kegelförmig

eingesetzt. Sämmtliche Röhren bilden 6 vertikale Glieder zu je 26 in zwei Reihen

angeordneten Röhren. Vorn oben sowie hinten unten sind diese 6 Glieder an ein

gemeinschaftliches guſseisernes Querrohr angeschlossen. Beide Querrohre sind mit dem

Oberkessel verbunden, so daſs bei der stark geneigten Lage der Röhren ein sehr

energischer Wasserumlauf stattfinden wird. Die Röhren haben 3m Länge, 120mm

Durchmesser und 5mm Dicke. Die Heizfläche beträgt

158qm. Sämmtliche 5 Kessel von De Naeyer hatten einschlieſslich eines Vorwärmers

zusammen 789qm Heizfläche und lieferten den Dampf

für eine Anzahl Maschinen von zusammen 800c.

Derartige Dampferzeuger von De Naeyer sind in

Frankreich schon in groſser Anzahl im Betriebe.

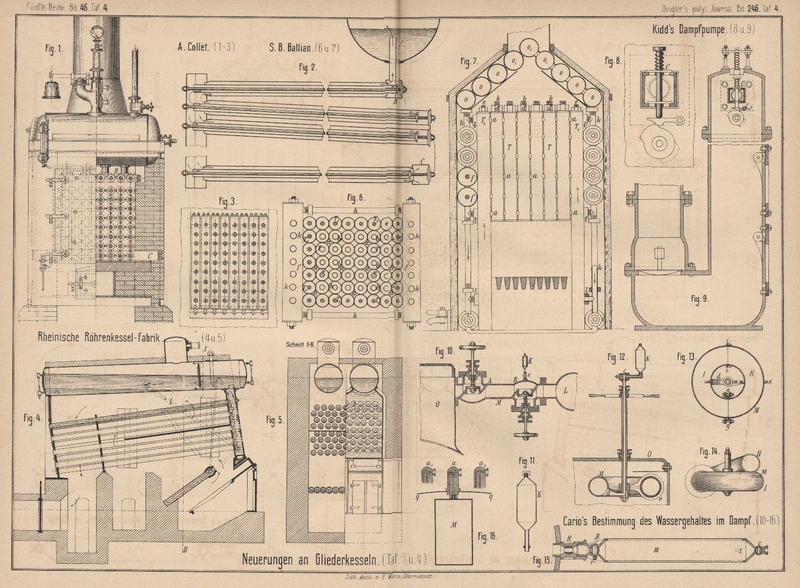

Der in Fig. 1 bis 3 Taf. 4

ebenfalls nach der Revue industrielle, 1881 S. 493

dargestellte Kessel von A. Collet und Comp. in Paris

zeigt gegenüber der früher (vgl. 1880 238 * 189)

beschriebenen Anordnung einige bemerkenswerthe Neuerungen. Die vertikalen,

einerseits abgeflachten Schmiedeisenrohre, in welche die horizontalen Doppelröhren

münden, sind durch kastenförmige Guſseisenrohre ersetzt. Die durchgehenden

Ankerbolzen sind nicht mehr an der eingesetzten Zwischenwand, sondern an der

äuſseren Wand dieser Rohre befestigt (vgl. Fig. 2),

wodurch die Festigkeit

erhöht ist. Die Guſseisenrohre sind oben und unten durch Deckel abgeschlossen,

welche mittels je zweier durchgehender Ankerbolzen angepreſst werden. Die Verbindung

der Rohre mit dem nach vorn verlegten Oberkessel ist durch eine besondere Schicht

Doppelröhren hergestellt, welche vorn in einem gemeinschaftlichen horizontalen

Kasten B befestigt sind. Letzterer ist durch mehrere

ebenfalls mit Scheidewand versehene Stutzen an den Oberkessel angeschlossen. Die

Wasserröhren der unteren Schicht sind vorn durch einen querliegenden Kasten C, welcher mit Abblashahn versehen ist, vereinigt. Die

Röhren erhalten je nach der Gröſse des Kessels einen Durchmesser von 80 bis 125mm und eine Länge von 1,5 bis 2m,5.

Der in Paris ausgestellte Collet'sche Kessel hatte 30qm Heizfläche bei 1qm,23 Rostfläche und lieferte den Dampf für eine Maschine von 45c. Seine Grundfläche betrug 1m,57 × 1m,87,

wobei die Seitenmauern eine Stärke von je 335mm

hatten; seine Höhe war 2m,8. Da bei dieser

Construction der Oberkessel ebenfalls geheizt wird, demnach, wenn auch nur in sehr

geringem Grade, als Dampferzeuger und nicht nur als Dampfsammler dient, so könnte

dieselbe auch den in früheren Berichten als Wasserröhrenkessel bezeichneten

Anordnungen zugerechnet werden.

Mehr noch gilt dies von dem in Fig. 4 und

5 Taf. 4 abgebildeten neuesten Kessel der Rheinischen

Röhrendampfkessel-Fabrik in Uerdingen a. Rh. (* D. R. P. Nr. 18720 vom 2. Juni

1881), bei welchem auch eine Gruppirung der Röhren in einzelnen

„Gliedern“ nicht vorhanden ist. Da derselbe indessen mit dem

vorbeschriebenen viel Aehnlichkeit hat so mag er hier mit aufgeführt werden. Der

eigentliche Dampferzeuger besteht wie bei der vorigen Anordnung aus einseitig

geschlossenen Röhren mit inneren Stromtrennungsröhren. Sämmtliche Röhren münden vorn

in einen gemeinschaftlichen rechteckigen Kasten, welcher oben durch einen Stutzen an

den Oberkessel angeschlossen ist. Der letztere ist durch eine eingesetzte Wand,

welche nur oben und unten einen Spalt läſst, in zwei Kammern getheilt, so daſs die

heftigen Wallungen auf die vordere Abtheilung beschränkt bleiben. In die Oeffnung

für den Uebertritt des Dampfes aus der vorderen in die hintere Kammer ist auſserdem

ein Sieb eingesetzt und unter dem Dampfabzugsrohr im Dom wird eine Dampf trocken

Vorrichtung angebracht. Der hintere Theil des etwas geneigt liegenden Oberkessels

soll als Schlammsammler dienen und es ist deshalb das Rohr l, durch welches das Wasser aus dem Oberkessel in den vorderen Kasten

zurückgeführt wird, in einem mittleren Punkte an den ersteren angeschlossen. Die

Trennung der in die inneren Röhren eintretenden und der aus den äuſseren Röhren

austretenden Strömungen ist hier nicht so gut wie bei dem vorigen Kessel

durchgeführt, indem vor den Rohrmündungen nur Ablenkungsschirme angebracht sind. Die

Abdichtung der Röhren dagegen erscheint vortheilhafter. Es sind auch hier sowohl für

die Befestigung der Röhren in der vorderen Kammer, wie für die Verschluſsdeckel Kegelflächen ohne

Dichtungsringe benutzt, welche aber so angeordnet sind, daſs der Dampfdruck selbst

die Kegel einpreſst. Die Feuerung ist nach dem System Ten-Brink eingerichtet und die Decke des Feuerraumes ist wie bei dem

früher (1880 238 * 108) beschriebenen Gliederkessel aus

Doppelröhren gebildet, welche mit dem übrigen Kessel passend verbunden sind.

Gegenüber den Wasserröhrenkesseln mit zwei Endkammern (von Steinmüller, Heine, Babcock und Wilcox u.a.)

haben diese Constructionen mit an einem Ende geschlossenen Röhren den Vortheil, daſs

die Röhren sich frei ausdehnen können; dagegen wird die Wasserströmung nicht so

lebhaft sein wie bei den ersteren, schon wiegen der plötzlichen Bewegungsumkehrung

an den hinteren Röhrenenden. Die Röhren werden daher auch häufiger einer Reinigung

bedürfen.

Schlieſslich ist noch ein aus vertikalen Röhren gebildeter Gliederkessel eigenartiger

Construction aufzuführen. Dieser Dampfentwickler von S. B.

Ballian in Konstantinopel (*D. R. P. Nr. 14446 vom 4. Januar 1881) ist in

Fig. 6 und 7 Taf. 4

dargestellt. Die vertikalen Wasserrohren T sind von

Rauchröhren b durchzogen. Der Abschluſs wird oben wie

unten durch ringförmige, mit einem kegelförmigen Ansatz in die Röhren T hineingreifende Scheiben gebildet, von denen die

untere mit der inneren Röhre b fest verbunden ist,

während die obere nur aufgelegt wird. Auf das obere, mit Gewinde versehene Ende von

b ist die Mutter d

geschraubt, so daſs die Röhre b zugleich als Anker

dient. Die Röhren T sind so eng zusammengelegt, daſs

sie sich fast berühren und stehen oben und unten wie auch an mehreren

Zwischenpunkten durch kurze Stutzen a mit einander in

Verbindung. Die den Feuerraum allerseits einschlieſsenden, nach unten durchgehenden

Röhren T1 enthalten

statt der Rauchröhren Ankerbolzen e. Die seitlich

liegenden Röhren f, welche in horizontaler Richtung

durch Röhren h (vgl. Fig. 6) und

in vertikaler Richtung durch Röhren k verbunden sind,

dienen als Vorwärmer, die Röhren i als Schlammsammler

und die Röhren o als Dampfsammler. Die drei obersten

Röhren o1 sind etwas

kürzer als die übrigen, so daſs eine Oeffnung für die abziehenden Heizgase bleibt.

Dieses auſserhalb des eigentlichen Feuerraumes liegende System horizontaler Röhren

ist oben, unten und in der Mitte durch kurze Stutzen l

an die Röhren T1

angeschlossen. In den Röhren k und T wird in Folge dessen ein Wasserumlauf hervorgerufen

werden, wenigstens in dem unteren Theile derselben. In den direkt über dem Feuer

liegenden Röhren T aber fehlt eine stärkere

Wasserströmung. Es ist daher ein Ansammeln von Schlamm auf den Böden derselben und

eine baldige Zerstörung der unteren Enden zu befürchten.

Whg.