| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 508 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

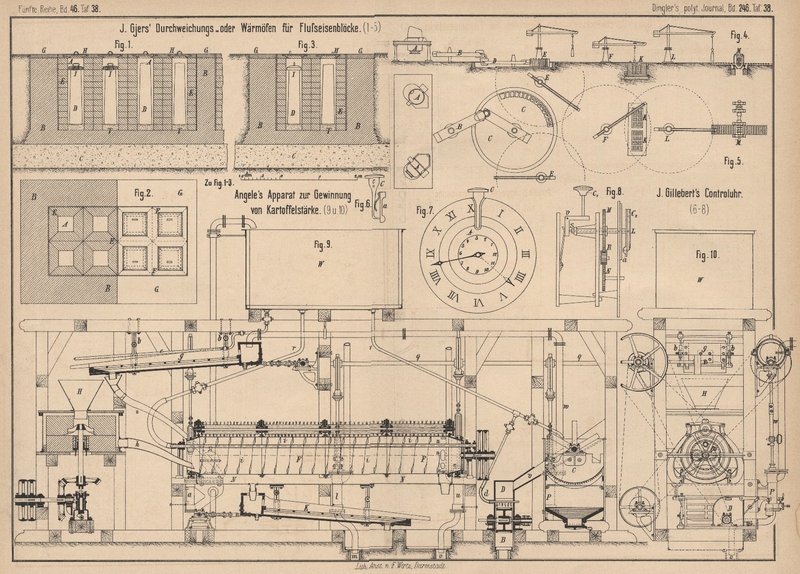

Mit Abbildungen auf Tafel 38.

(Schluſs des Berichtes S. 433 d. Bd.)

Ueber Neuerungen im Eisenhüttenwesen.

Wohl das groſste praktische Interesse erregte der Vortrag von J. Gjers in Middlesbrough: Ueber das Walzen von

Fluſseisenblöcken in ihrer eigenen ursprünglichen Hitze ohne Verwendung von

Brennmaterial in sogen. Durchweichungsgruben (Soaking pits).

Wie H. Bessemer's Epoche machende Erfindung im J. 1856

es ermöglichte, aus flüssigem Hochofeneisen sofort walzbaren Stahl zu erzeugen, so weist nun der

Vortragende nach, daſs es auch thunlich sei, solches Fluſseisen oder solchen

Fluſsstahl ohne Glühöfen, d.h. ohne weiteren Brennmaterialaufwand auszuwalzen.

Bekanntlich besitzt das flüssige, in die Guſsform (Coquille) gegossene Metall eine

gröſsere Wärmemenge, als man zum Walzen oder Hämmern bedarf. Dieselbe setzt sich

zusammen einerseits aus der Wärme, welche durch die höhere Temperatur des flüſsigen

Metalles bedingt ist, und andererseits aus der latenten Wärme, welche bei der

Erstarrung frei wird. Viele Versuche sind schon angestellt worden, die Wärme dieser

Guſsblöcke nutzbar zu machen; sie alle schlugen jedoch fehl, so daſs die

Ueberzeugung sich festgewurzelt hat, daſs hier die Theorie in der Praxis nicht

durchführbar sei.

Die Schwierigkeit liegt in dem Umstand, daſs ein eben aus der Form gelöster Guſsblock

im Inneren zum Walzen viel zu warm ist und daſs andererseits, wenn man ihn so lange

liegen läſst, bis der Kern fest wurde, die Oberfläche mittlerweile zum Walzen zu

kalt geworden ist. Um diesem Uebelstande abzuhelfen, hat man versucht, die warmen

Guſsblöcke in entsprechend ausgefütterte Behälter zu bringen, oder sie in Wärme

schlecht leitenden Sand o. dgl. zu vergraben, um die Wärme zurückzuhalten und

auszugleichen; alle Versuche haben sich aber in der Praxis nicht bewährt, so daſs

der Betrieb in den Stahlwerken bis heute allgemein Glühöfen irgend welcher Art mit

besonderer Feuerung benöthigt.

Der Verfasser führte sein neues Verfahren Anfangs Juni 1882 in den Darlington Steel and Iron Company Works zu Darlington

ein und wird dort jetzt mit Hilfe desselben die ganze Production von etwa 125t in der Schicht oder 500 Guſsblöcke in 12 Stunden

gewalzt. Die betreffende Maschinenanlage ist nicht zum Auswalzen in einer Hitze

eingerichtet; nichts desto weniger ist ein beträchtlicher Posten doppelköpfiger

Schienen direkt aus Blöcken nach Gjers' Verfahren

gewalzt worden. Die Qualität der hergestellten Schienen lieſs nichts zu wünschen

übrig und, da manche Fehler ihren Ursprung im Glühofen haben, so glaubt Verfasser

auch in dieser Hinsicht nur Gutes prophezeien zu können.

Gjers' Verfahren bedingt folgende Anlage: Eine Zahl

senkrechter Gruben oder Schächte (etwa in gleicher Anzahl, als Blöcke bei einer

Hitze gegossen werden) sind in feuerfestem Ziegelwerk gebaut, welches in dem Boden

der Hüttenflur eingelassen ist. Die Schächte sind im Querschnitt etwas gröſser als

die Guſsblöcke, um Spielraum für etwaige Guſsränder zu lassen, und etwas tiefer, als

der längste Block hoch ist. In der Praxis gibt man 75mm am dickeren Ende des Guſsblockes und etwa 150mm in der Höhe zu. Diese Schächte werden von einem

Krahn bedient, welchen man so stellt, daſs er gleichzeitig die Zuführungen des

Vorwalzwerkes beherrscht. Jeder Schacht wird mit einem besonderen Deckel in der

Flurhöhe versehen und ist nach erfolgter Trocknung und Erhitzung bis zur Rothglut

zur Aufnahme der Guſsblöcke fertig.

Sowie die Blöcke aus den Guſsformen gelöst sind, was so schnell als möglich geschehen

soll, werden sie einer nach dem anderen mit Hilfe eines Krahnes in die vorgewärmten

Durchweichungsschächte (vom Erfinder soaking pits

genannt) gebracht und letztere sofort mit dem Deckel geschlossen, um die Luft

abzuhalten. So zugedeckt, läſst man die Guſsblöcke in den Gruben stehen und

durchweichen, d.h. die überschüssige Kernhitze sich gleichmäſsig auf den ganzen

Block vertheilen. Verhältniſsmäſsig wenig Wärme vermag zu entweichen, da der Block

von Mauerwerk umgeben ist, welches, wie der Guſsblock selbst, glühend ist; es muſs

daher die Wärme an dessen Oberfläche stark gesteigert werden. Nach Verlauf von 20

bis 30 Minuten, je nach Umständen, wird der Block aus der Grube, dem Anscheine nach

viel wärmer als beim Einbringen, herausgehoben und in richtiger Hitze zum Auswalzen

mittels des Krahnes den Walzen zugeführt, wobei man noch gegenüber einem Guſsblock,

der aus verhältniſsmäſsig kaltem Zustand im gewöhnlichen Glühofen erhitzt worden

ist, den Vortheil erreicht, daſs der Block im Kern sicher mindestens ebenso warm als

an der Oberfläche ist.

Von der dem Guſsblock beim Einflieſsen in die Form innewohnenden Wärme geht zwar

zunächst ein Theil durch Abkühlung verloren, ein anderer Theil durch Ausstrahlung,

ehe der Block in die Wärmegrube gelangt, und ein weiterer Theil Wärme durch

Wegleitung in das Mauerwerk; im gewöhnlichen Betrieb verbleibt jedoch, wenn beim

Transport des Guſsblockes nicht ungebührlich viel Zeit aufgewendet wird, ein

Ueberschuſs an Wärme, welcher in die Grubenmauerung geht, so daſs dieser

Wärmeüberschuſs dazu dient, die Hitze derselben auf dem hohen Grad zu erhalten, wie

sie die Guſsblöcke selbst besitzen. Wenn es dann zufällig geschieht, daſs beim

Fortschaffen eines Blockes ein Aufenthalt entsteht, so daſs derselbe etwas kälter in

der Grube anlangt, so wird seine Temperatur durch die Wärme der letzteren wieder

gesteigert. Die feuerfeste Umgebung wirkt dabei als Accumulator, welcher Wärme empfängt und abgibt, je nachdem es gerade

erforderlich ist.

Während der Durchwärmung des Guſsblockes entweicht aus demselben eine Menge Gas und

füllt die Grube an, so daſs dadurch gleichzeitig der Zutritt atmosphärischer Luft

abgehalten wird; man sieht das Gas am Deckelrand austreten und bei der Lüftung des

Deckels verbrennen. Das Gas besteht aus Wasserstoff, Kohlenstoff und

Kohlensäure.Zwei am 11.

Juli 1882 den Durchweichungsgruben zu Darlington von S. Pattinson entnommene Gasproben (I und II) hatten folgende

Zusammensetzung:IIIIIIStickstoff 62,92 69,65 83,15Wasserstoff 25,16 18,62 5,82Kohlenoxyd 7,95 6,90 0,85Kohlensäure 3,97 4,83 3,39Sauerstoff00 6,79–––––––––––––––––––––100,00100,00100,00. Nach dem

Ausheben der Stahlblöcke aus den Gruben hatte das Gas in denselben angeblich

die unter III angegebene Zusammensetzung. (Letztere Angabe bedarf wohl der

Bestätigung, da bei dieser hohen Temperatur kaum solche Mengen Wasserstoff

und Sauerstoff neben einander vorkommen können. F.)

Es tritt daher kein Verlust durch Oxydation des Eisens ein und

wird der groſse Abbrand im gewöhnlichen Glühofen gänzlich vermieden.

Eine Skizze der Gjers'schen Anlage ist nach Engineering, 1882 Bd. 34 S. 356 in Fig. 1 bis

5 Taf. 38 beigegeben. Die Durchweichungsgruben A, welche die Guſsblöcke D aufnehmen, sind in

einen Mauerkörper B eingebaut, der auf dem Betongrunde

C ruht. Die Schächte A

sind mit 150mm starken feuerfesten Steinen

ausgekleidet, welche ein unabhängiges Futter E bilden,

das jederzeit leicht ausgewechselt werden kann. Eine durchbrochene Guſsplatte F umfaſst je 4 Gruben A

und liegt lose innerhalb des groſsen Eisenrahmens G,

welcher die 8 Schächte A umgibt. Jeder

Durchweichungsschacht ist mit einem Deckel H mit

feuerfestem Futter verschlossen, unter welchem die innere Deckplatte I von feuerfestem Material mit etwa 25mm Spielraum auf den eingestellten Guſsblock

gelegt wird. Dieser innere Deckel I ist nicht durchaus

erforderlich, aber in so fern nützlich, als er den Kopf des Guſsblockes recht warm

erhält. Der Boden T der Grube wird aus zerkleinerten

feuerfesten Ziegeln und Sand gebildet, eine Mischung, welche einen guten harten

Boden von beliebiger Höhe zu geben ermöglicht.

In Fig.

4 und 5 ist der

Grund plan zweier Gruppen von je 8 Gruben K skizzirt,

welche von einem Krahn L mit 7m,5 Ausladung bestrichen werden; derselbe soll zur

Bewegung eines Postens bis zu 2000t Guſsblöcken

wöchentlich ausreichen und mit hydraulischem Zahnstangen- und Drehmechanismus

versehen sein. Dieser Krahn L setzt die Guſsblöcke in

die Gruben ein, hebt sie, wenn fertig, heraus und bringt sie dann zur Walzenstraſse

M. Mit einem solchen Krahn ist es 4 Arbeitern und

einem Jungen an den Hebeln möglich, die ganze Production durch die Wärmegruben A passiren zu lassen. Der Verfasser empfiehlt zwei

Gruppen von Schächten, wie hier gezeigt, obgleich eine Gruppe von 8 vollständig

genügt, die gewöhnliche Erzeugung einer Bessemergrube zu bewältigen. Im Fall einer

ungewöhnlich hohen Production empfiehlt der Verfasser einen zweiten Krahn F, welcher bloſs zum Einsetzen der Guſsblöcke dient,

während L nur aushebt und die Blöcke zu den Walzen

herumschwingt.

Die gegenseitige Stellung der Krahne der Durchweichungsschächte und der Walzenstraſse

kann natürlich in verschiedener Weise den Umständen angepaſst werden und die Gruben

können in einfachen oder mehrfachen Reihen oder concentrisch mit dem Krahn angelegt

werden.

In Fig.

4 und 5 ist

auſserdem auch eine Bessemeranlage angedeutet, welche für ein Arbeiten mit Gjers' Durchweichungsgruben entworfen ist. Es

bezeichnen A die beiden Bessemerbirnen mit dem

zugehörigen Krahn B, der Gieſsgrube C mit ihrem Krahn D. Die

beiden Krahne E schaffen die Guſsblöcke aus den Formen

und übergeben sie dem Krahn F, welcher die Blöcke in

die Wärmeschächte K einsetzt; letztere werden auch von

dem Krahn L bestrichen, um die durchweichten Guſsblöcke

in der oben beschriebenen Weise den Walzen M

zuzuführen.

Wie P. v. Tunner in der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1882 S. 542 ausführt, hat ihn von allen den mehr oder weniger

interessanten und lehrreichen Vorträgen und Verhandlungen, welche bei den Sitzungen

des Iron and Steel Institute am 19., 20. und 21.

September 1882 in Wien vorgekommen sind, am meisten der Vortrag von J. Gjers überrascht und erfreut, einerseits wegen der

unmittelbaren praktischen Folgen, welche derselbe hervorrufen wird, und

andererseits, weil Referent dadurch ein Ziel, welches er schon seit Jahren vor Augen

hatte, wenigstens für den Fall einer groſsartigen Schienenfabrikation, mit einmal

und in sehr einfacher Weise erreicht vor sich sah.

Dieses Ziel ist die Darstellung des Eisens und Stahles, ohne ein

anderes Brennmaterial als das zum Hochofenbetrieb erforderliche zu gebrauchen, wobei

Tunner für die damit verbundene mechanische

Bearbeitung hydraulische Motoren voraussetzte. Als Referent bei Gelegenheit der

Versammlung des Berg- und Hüttenmännischen Vereins für Steiermark und Kärnten im J.

1881 das Trocknen der Holzkohle (mit den glühenden Schlacken und dem Roheisen) bei

den Hochöfen zu Dalkarlshütte in Schweden mittheilte, sagte er am Schlüsse seines

Vortrages wörtlich (vgl. Zeitschrift des Vereins, 1881 Heft Nr. 10 bis 12 S. 415):

„Jedenfalls führt die Kohlentrocknung abermals einen Schritt näher dem Ziele,

daſs unter günstigen Umständen zur Darstellung des schmiedbaren Eisens auſser

der Gichtkohle beim Hochofen kein weiterer Brennstoff benöthigt werde, ein Ziel,

welches in nicht ferner Zukunft erreicht werden wird.“ ungleichen habe Tunner erst kürzlich (vgl. S. 99. d. Bd.) einen

Artikel: „Zu den Reformen in der Darstellung des Eisens“ veröffentlicht,

worin zur Erreichung dieses Zieles bei der durch die steierischen

Brennstoffverhältnisse nothwendig beschränkten Erzeugung bestimmte Vorschläge,

welche in der genannten Oesterreichischen Zeitschrift,

1882 S. 447 abgedruckt sind, gemacht werden.

Leider ist Gjers' Prozeſs zunächst

nur bei einer groſsartigen Schienenproduction mit Erfolg zu verwenden, wobei

ungefähr jede ½ Stunde eine Bessemerhitze von mindestens 5t gemacht wird und alle Guſsblöcke von gleicher

Gröſse und Gestalt sind. Auf allen steierischen Bessemerhütten, wo in 24 Stunden

meist nur 10 bis 20 Hitzen gemacht werden, ist Gjers'

Prozeſs nicht wohl zu verwenden, weil, wie Tunner

glaubt, die Durchweichungsschächte zu kalt würden: noch weniger könnten dieselben

zur entsprechenden Benutzung gelangen, wenn die Guſsblöcke in ihrer Form und Gröſse

häufig wechseln, weil die Wärmeschächte in ihrer Gestalt, in ihrem Querschnitte,

nahe genug den Guſsblöcken entsprechen müssen.

Um Gjers' Prozeſs anwenden zu können,

ist ein ununterbrochener Betrieb, d.h. ein solcher, bei welchem, wie schon oben

bemerkt ist, beiläufig jede ½ Stunde eine Bessemerhitze gemacht wird, nothwendig; um

dies bei beschränktem Betrieb möglich zu machen, muſs mit kleinen Hitzen von 750 bis

1500k gearbeitet und dürfen jedesmal nur 2 bis

4 Guſsblöcke hergestellt werden, so, wie dies von Tunner in dem oben genannten Artikel angegeben wurde, wobei er gleichfalls

das Ziel vor Augen hatte, zur weiteren Verarbeitung so viel als möglich

continuirlich heiſse Guſsblöcke zu liefern. Tunner hat

jedoch zur nothwendigen Ausgleichung der Hitze in den Guſsblöcken die Zuhilfenahme

eines mit Hochofengasen geheizten Glühofens vorgeschlagen, während Gjers viel einfacher und unter Umständen auch viel

entsprechender die Durchweichungsschächte in Anwendung brachte.

Wo demnach bei beschränkter Erzeugung der Gjers'sche Prozeſs ohne weiters nicht in Anwendung gebracht werden kann,

möge man denselben dennoch nicht als unbrauchbar bei Seite lassen, sondern mit

angemessen kleineren Hitzen und einer geringeren Anzahl von Guſsblöcken und

einzelnen Durchweichungsschächten daraus Nutzen zu ziehen bestrebt sein. Die

Herstellung solcher Schächte würde nur sehr geringe Kosten verursachen und selbst

für den Fall, als diese Schächte für sich allein nicht genügen sollten, würden sie immerhin

eine gute Vorbereitung für die weitere Behandlung im Glühofen bewähren.

Auſser den in vorstehenden Berichten mitgetheilten Vorträgen kamen

noch zur Behandlung: Die kgl. Preußischen Versuchsanstalten

zu Berlin von Dr. H. Wedding. Dieser

Gegenstand wurde auf besonderen Wunsch des Institute

besprochen; eine lange und lebhafte Discussion bezeugte das hohe Interesse, welches

der Verein an demselben nahm. – Winderhitzungsapparat

von Th. Massicks, welcher bereits in D. p. J. 1882 245 * 162

beschrieben wurde. – Die Mittheilungen über Amerikanische

Anthracithochöfen von J. M. Hartmann aus

Philadelphia kamen aus Zeitmangel nicht mehr zur Verlesung.

Tafeln