| Titel: | Combinirte Maschinen zur Holzbearbeitung. |

| Autor: | Mg. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 13 |

| Download: | XML |

Combinirte Maschinen zur

Holzbearbeitung.

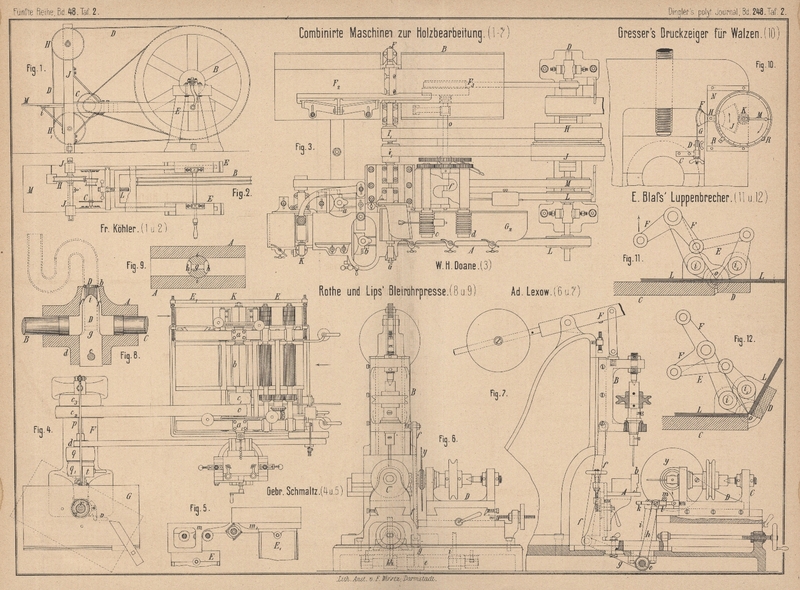

Patentklasse 38. Mit Abbildungen auf Tafel 2.

Combinirte Maschinen zur Holzbearbeitung.

Bei den hier zur Besprechung kommenden Maschinen handelt es sich um die Vereinigung

mehrerer Arbeitsmaschinen zu einem Ganzen oder zu einer Gruppe; in ersterem Falle

bezweckt diese Vereinigung eine Anzahl verschiedener Werkzeuge zur Wirkung zu

bringen, ohne das Werkstück von einer Specialmaschine zu einer anderen schaffen zu

müssen; im zweiten Falle soll durch eine Reihe von Specialmaschinen ein Werkstück

unter möglichst günstigen Umständen völlig fertiggestellt werden. Wir ziehen nur

Maschinen der ersten Art in Betracht. Dieselben lassen sich in 3 Gruppen trennen,

deren Grenzen allerdings häufig in einander laufen: 1) die Vereinigung mehrerer

verschiedener oder gleichartiger Werkzeuge, 2) die Vereinigung sämmtlicher

Tischlerwerkzeuge (Universaltischler) und 3) die Vereinigung von Werkzeugen zur

Anfertigung gewisser bestimmter Gegenstände (Specialmaschinen).

Die beiden ersten Gruppen bezwecken den Ersatz mehrerer Werkzeugmaschinen durch eine

einzige, weshalb dieselben einen bedeutende Werth für das Kleingewerbe besitzen;

doch auch der Groſsbetrieb bedient sich der combinirten Maschinen vielfach als

Aushilfsmaschine (vgl. Worssam 1874 214 * 186. Fr. Siewerdt

bezieh. Reynolds 1878 230 *

4. * 456).

Die combinirten Maschinen bewähren sich im Allgemeinen vortrefflich und haben sich

seit der verhältniſsmäſsig kurzen Zeit ihres Aufkommens (etwa 1862) in kleinen und

groſsen Werkstätten rasch eingebürgert. Trotzdem jedoch auf die Construction dieser Maschinen ein

auſserordentlicher Scharfsinn verwendet wurde, so ist es doch noch nicht völlig

gelungen, bedeutende Uebelstände zu beseitigen. So tritt z.B. bei dem gleichzeitigen

Gebrauch mehrerer Werkzeuge der Maschine eine gegenseitige Behinderung der Arbeiten

ein, namentlich wenn gröſsere Arbeitstücke behandelt werden, während wiederum die

Benutzung jener Werkzeuge nach einander zu viel Zeit in Anspruch nimmt, um den

Vortheil der Combination noch aufrecht zu erhalten. Endlich ist es bei den meisten

Constructionen erforderlich, zum Zweck der Einwirkung eines bestimmten Werkzeuges

auf ein gröſseres Arbeitstück einzelne Theile der Maschine, welche andere

augenblicklich nicht gebrauchte Werkzeuge tragen, abzunehmen. Ein Hauptwerth bei

diesen Maschinen ist auf die freie Zugänglichkeit zu allen Werkzeugen bei

ungehinderter, gleichzeitiger Benutzung zu legen.

Für die Vereinigung mehrerer verschiedener oder gleichartiger Werkzeuge sind die

mannigfaltigsten Combinationen aufgestellt worden. So sind besonders gern Kreissägen

unter sich für die verschiedensten Zwecke combinirt worden, ferner Kreissägen mit

Band- und Decoupirsägen, Laubsägen mit einer Drehbank, Fräsmaschinen unter sich

(Doppelfräser) oder mit Hobelmaschinen, Stemmmaschinen mit Bohrmaschinen u.s.w.

Eine nicht sehr geschickte Vereinigung einer Sägemaschine mit

einer Fräse wird von A. Hunger in

Peterswaldau (* D. R. P. Nr. 774 vom

7. September 1877) vorgeschlagen. Die horizontal unter dem Arbeitstisch

gelagerte Betriebswelle betreibt eine in vertikalen Führungen laufende

Halbgattersäge mittels Pleuelstange und eine in üblicher Weise über den Tisch

hervorragende Fräse mittels Reibungsrädergetriebes.

Wenn die Zusammenstellung einer Bandsäge mit einer

Kreissäge Vortheile bietet, so sind gerade die am leichtesten erreichbaren

Vortheile bei der Construction von Fr. Köhler in

Schkeuditz (Erl. * D. R. P. Nr. 12 281 vom 22. Juli 1880) unbeachtet geblieben, um

zu einer Vereinigung dieser beiden nützlichen Werkzeuge zu gelangen, welche eine

gegenseitige Behinderung bei ihrem Gebrauch zur Folge hat und die Wirkung und

Ausnutzung jeder einzelnen Säge beeinträchtigt, statt aus ihrem Zusammenarbeiten

Nutzen ziehen zu können.

Die Bandsäge D (Fig. 1 und

2 Taf. 2) läuft über 3 Rollen B, H, H1 in der bei Handbetrieb bekannten Weise.

Die Antriebsrolle B dient gleichzeitig als Schwungrad

und auch als Riemenscheibe für die Kreissäge C. Die

Anspannung des Riemens zum Betriebe der Kreissäge, sowie die Spannung der Bandsäge,

erfolgt durch Verschiebung des Rahmens J, in welchem

die kleinen Bandsägerollen H, H1 und die Kreissägenrolle C gelagert

sind, gegen den Rahmen E mittels einer längs des

Tisches gelagerten Schraube L. Der Tisch M der Bandsäge ist um die Achse i drehbar und kann in einer beliebigen Neigung zur Bandsäge festgestellt werden; derselbe

ist ferner der Höhe nach in seinen Führungssehlitzen am Ständer J verschiebbar.

Auf die Zusammenstellung mehrerer Kreissägen, entweder horizontal neben einander oder

im Winkel gegen einander, für die Zwecke der Zinkenherstellung und ferner auf die

bewährte Combination zweier in derselben vertikalen Ebene über einander arbeitenden

Kreissägen zum Zertrennen groſser Stämme sei nur verwiesen. Eine Vereinigung

mehrerer Kreissägen zu einer Brettbesäumungs- und Latten- bezieh.

Leistenschneidemaschine gibt C. F. Stöckert in Landsberg a. d. Warthe (* D. R. P. Nr. 6440 vom 29.

November 1878). Es sind hier zwei Kreissägen auf einer horizontalen Welle

angenommen, welche mittels einer ihre Lager tragenden Keil Vorrichtung der Höhe nach

verstellbar ist. Die Vortheile dieser in anderen, aber nicht so einfachen

Ausführungsformen bekannten Anordnung (Arbey) bestehen

in der Möglichkeit der Verwendung von Sägeblättern verschiedener Durchmesser – 30

bis 50cm – namentlich auch in der Verwendung alter

durch Abnutzung kleiner gewordener Sägeblätter und ferner in der Lagerung der

Führungswalzen dicht vor und hinter bezieh. noch unter den Kreissägen. Die

verstellbare Lagerung der Sägewelle erweist sich sogar als nothwendig, wenn schwache

Leisten mit kleinen Sägen und starke Latten mit groſsen Sägen zu schneiden sind.

Um das Flattern und Durchbiegen der Bretter und Bohlen beim Schneiden zu vermeiden,

ist unterhalb der Sägenwelle eine zweite Welle angebracht, auf der besondere schmale

Führungsrollen sitzen, welche lose auf dieser Welle zwischen Stellringen laufen, je

nach Bedürfniſs leicht verstellt und abgenommen werden können und zwischen den Kreissägen die Bretter stützen.

Das eine Sägeblatt sitzt für beide Benutzungsarten der Maschine fest auf der Welle,

während das andere zum Parallelbesäumen in Feder und Nuth verschiebbar ist. Eine

Mitnehmerhülse umfaſst die Sägennabe und verschiebt dieselbe durch Hebel und

Schraubenspindel. Soll die Nabe des zweiten Sägeblattes von der Welle abgezogen

werden, um etwa beim Lattenschneiden noch mehr Sägeblätter und Zwischenringe

(Distanzrollen) auf die Welle zu schieben, so ist das Auſsenlager durch Lösung

zweier Schrauben leicht zu entfernen. Der Vorschub ist selbstthätig und wird von der

Kreissägenwelle in bekannter Weise vollzogen.

Die Maschine soll Bretter und Bohlen von 8m Länge

bei 12 bis 40cm Breite besäumen und Leisten und

Latten in beliebiger Breite von 2cm aufwärts in ½

Minute schneiden, wobei die Kreissäge 1000 bis 1200 Umdrehungen in der Minute

macht.

Die unter der Bezeichnung „Universal-Holzbearbeitungsmaschine“ patentirte Construction von W. H.

Doane in Cincinnati (* D. R. P. Nr. 6340 vom 10. December 1878) vereinigt eine

Schrupphobelmaschine mit einer Kehlhobelmaschine auf demselben Bett. Jede Maschine

ruht auf Ständern, welche

mit der Grundplatte und einem ausgesparten mittleren Verbindungsstück im Ganzen

gegossen ist.

Auf der einen Seite bei B (Fig. 3 Taf.

2) ist die Schrupphobelmaschine angeordnet; die horizontale Messerwelle F ist derart gelagert, daſs ihre Messer das über sie von Hand hinweggeführte Holzstück bearbeiten.

Zur Bestimmung der Spandicke ist der Arbeitstisch F2, F3

zweitheilig und in ähnlicher Weise wie bei der unten zu beschreibenden Maschine von

Schmaltz eingerichtet. In der Verlängerung dieser

Messerwelle, aber von einander getrennt, liegt auf der anderen Seite des Bettes bei

A eine zweite Messerwelle G, der Kehlhobelmaschine angehörig, deren Messer das unter ihr selbstthätig fortgeführte Holzstück

angreifen. Die beiden Arbeitstische sind so weit von einander entfernt, daſs

zwischen ihnen Raum für die von einer gemeinsamen Vorgelegewelle D kommende und die Messer welle mittels der Scheiben

F1 und G1 antreibende Riemen

bleibt. Die Antriebsriemenscheiben J und H sind auf der Vorgelegewelle D mittels einer Hülse aufgesetzt, deren Construction es ermöglicht, beide

Messerwellen gleichzeitig oder getrennt umzutreiben. Die Anordnung der beiden Hobel

tische gestattet eine möglichst freie Bewegung der beiden die Maschine gleichzeitig

bedienenden Arbeiter.

Auf dem Tische G2

befinden sich die das Holz seitlich bearbeitenden Messer a und b, welche von den Scheiben L der Vorgelegewelle aus angetrieben werden, sowie die

Messerwelle K, welche das Holz von unten abzurichten

bestimmt ist; letztere erhält ihre Umdrehung von der Scheibe M aus.

Die Druckwalzen c und d

sind durch Stirnräder unter einander und mit der Welle o verbunden, welche direkt vom Vorgelege aus betrieben wird. Die Wellen

dieser Walzen lagern in langen Büchsen, welche sich gelenkartig um einen Bolzen f bewegen lassen, der am Ständer befestigt ist. Mittels

von unten auf die Lagerböcke der Walzen drückender Kopfschrauben soll es nun leicht

ermöglicht sein, die Walzen selbst zu verstellen.

Eine Kostenersparniſs und damit der Hauptzweck der Combination ist hier kaum

erreicht.

Eine ausgezeichnete Construction ist die combinirte Bandsäge-, Bohr- und Hobelmaschine von Fr. A. Siewerdt in

Oerlikon (* D. R. P. Nr. 1536 vom 16.

November 1877), welche die für gewöhnliche Bedürfnisse erforderlichen

Werkzeuge des Tischlers in einer vollendeten Zusammenstellung vereinigt (vgl. 1878

230 * 4). Mit einer solchen Maschine haben W. F. Exner und G. Lauböck

in Wien Kraftversuche vorgenommen, welche s. Z. ausführlich im Civilingenieur, 1880 * S. 429 ff. veröffentlicht worden

sind.

Höhe und Breite des gröſsten zu hobelnden Werkstückes 155 bezieh.

120mm Länge, Tiefe bezieh. Breite des gröſsten

mittels der Bohrmaschine herstellbaren Langloches 300, 100 bezieh. 25mm.

Durchmesser der Sägescheiben 800mm. Normale

Umdrehungszahl in der Minute 340, daher normale Schnittgeschwindigkeit = (0,80 × α × 340) : 60=14m,2

in der Sekunde. Das Sägeblatt mit rechtwinkliger Dreiecksverzahnung hat eine Dicke

von 0mm,6 bei 7mm Zahntheilung. Die erzielte Schnittfugenbreite beträgt 2mm.

Der Durchmesser der Messerwelle ist 110mm, die Arbeitsbreite 160mm, die normale Tourenzahl demnach (340 × 700) :

100 = 2160 in der Minute, also die Schnittgeschwindigkeit (0,110 × α × 2160) : 60 =

12m,5 in der Sekunde. Der Anstellungswinkel

der Messer ist 18°, der Zuschärfungswinkel 36°, daher der Schneidwinkel 18 + 36 =

54°. Zapfendicke der Messerwelle 45 und 38mm,

Gesammtgewicht der Maschine 700k.

Die Maschine wurde im vorliegenden Falle durch eine Gasmaschine

betrieben, unter Einschaltung eines Rotationsdynamometers. Es gelangten 15

Versuchsreihen zur Durchführung und zwar 3 für den Leergang, 12 für den Arbeitsgang

beim Sägen bezieh. Hobeln und Bohren. Die Betriebsarbeit für den Leergang wurde ermittelt zu N0 = 0e,871.

Für das Sägen im lufttrockenen

Tannenholze ergaben sich für verschiedene Zuschiebungsgröſsen folgende

Werthe:

Absolute Zuschiebung in der Sekunde

z =

15mm,3

34mm,8

Relative Zuschiebung in der Sekunde

o =

1: 825

1 : 385

Schnittfläche in der Stunde

F =

3qm,774

8qm,785

Gesammter Arbeitsverbrauch

N =

1e,787

2e,219

Nutzarbeit

N – N0 =

0e,916

1e,348

Specifische Arbeitsgröſse

ε = (N – N0) : F =

0,243

0,154.

Hieraus leitet Lauböck für

den specifischen Arbeitswerth die Formel ab:

εe = 0,08 + 2,43 : z für 1qm stündliche Schnittfläche

und erhält so zur Berechnung der gesammten

Betriebsarbeit der Maschine beim Sägen im lufttrockenen

Tannenholze bei zmm Zuschiebung in der Sekunde und Fqm Schnittfläche in der Stunde die Formel:

Ne = 0,871 + F(0,08 + 2,43 : z).

Aus den Versuchszahlen für das Schneiden

im lufttrockenen Eichenholze wurde abgeleitet:

Ne = 0,871 + F(0,053 + 4,14 : z).

Hiernach stellt sich z.B. für eine Zuschiebung z = 20mm in der

Sekunde und eine stündliche Schnittfläche F = 7qm,2 (Blockhöhe 100mm) der Arbeitsverbrauch beim Schneiden in Fichtenholz zu 2e,33, dagegen in Eichenholz zu 2e,74.

Beim Abhobeln eines Tannenholzblockes

ergeben sich folgende Zahlen:

Höhe der abgehobelten Schicht

h = 1mm

4mm

5mm

Zuschiebung für jede Umdrehung der

Messerwelle

z = 0,6

0,6

0,6

Spaninhalt (cbm in der Stunde)

V = 0,0103

0,0431

0,0529

Nutzarbeit für 1cbm zerspantes Tannenholz in der

Stunde

ε = 63e,6

19e,1

19e,7

Hieraus wurde für den specifischen Arbeitswerth bei

Tannenholz abgeleitet:

ε = 8,7 + 54,9 : h

und die Formel:

N = N0 + εV

auch für die beim Abhobeln erforderliche Arbeitsgröſse

verwendbar gemacht.

Bezieht man die Nutzbarkeit auf die Gröſse der stündlich

abgehobelten Fläche, so ergibt sich für den specifischen Arbeitswerth für 1qm abgehobelte Oberfläche in der Stunde:

ε' = ε × h : 1000 =

(8,7 h + 54,9) : 1000

und der Ausdruck für den Arbeitsverbrauch der Maschine

bei Benutzung der Hobelmesserwalze:

N = N0 + ε' F

oder Ne = 0,871 + F(8,7 h + 54,9) : 1000

Beträgt z.B. die Schichthöhe

h = 1

2

3

4mm

so folgt hieraus

ε1 = 0,064

0,072

0,081

0,090

und ist für h = 4mm die stündlich abgehobelte Oberfläche F = 10qm, so ist N = 1e,77.

Mit einem in die Messerwalze eingesetzten Bohrer von 10mm Durchmesser

(Umlauſsgeschwindigkeit 1m,13 in der Sekunde)

wurde während 1 Minute 1 Langloch von 125mm Länge,

10mm Breite und 60mm Tiefe in Eichenholz gebohrt und hierbei

ein gesammter Arbeitsverbrauch von 1e,087

beobachtet. Hieraus berechnet sich der specifische Arbeitswerth für die stündliche Zerspanung von 1cbm

Eichenholz zu ε = 48e, also der Arbeitsverbrauch beim Langlochbohren:

Ne = 0,871 + 48 V,

wenn V in cbm das in der

Stunde ausgebohrte Holzvolumen bedeutet.

Die gröſste stündliche Leistung der Bandsäge ergab sich zu F = 8qm,785 Schnittfläche in Tannenholz bei z = 34mm,8 Zuschiebung in der Sekunde und h = 60mm Blockhöhe;

dabei wurde beobachtet die Betriebsarbeit N = 2e,219 und der Wirkungsgrad η = 0,61.

Diese Zahl erhöht sich entsprechend, wenn die Benutzung der

Maschine gleichzeitig an mehr als einer Arbeitsstelle erfolgt.

Die combinirte Holzschneidemaschine der Gebrüder

Schmaltz in Offenbach a. M. (* D. R. P. Nr. 11855 vom 6. Juni 1880) kennzeichnet sich als

sogen. Universaltischler; die Vereinigung sämmtlicher Holzbearbeitungsmaschinen auf

demselben Bett ist als äuſserst gelungen zu bezeichnen.

Das Gestell der in Fig. 4 und

5 Taf. 2 dargestellten Maschine baut sich auf einer gemeinsamen

Grundplatte auf und enthält in seinen Lagerarmen a, a1 die horizontale Arbeitswelle b. Dieselbe ist innerhalb der Gestellwände vierkantig,

um an dieser Stelle die Hobelmesser aufzunehmen; an dem einen überhängenden Ende ist

die Welle zu einem Bohrkopf ausgebildet (Bohr- und Langlochbohrmaschine), während

sie am anderen Ende cylindrisch ausläuft, um hier zur Aufnahme von Messerköpfen,

Kreissägen u. dgl. geeignet zu sein (Kehlmaschine). Die Stufenscheiben c und c1 besorgen den Antrieb der Hauptwelle vom

Vorgelege aus.

Die Hobelwelle, sowie die Bohr- und Langlochbohrmaschine sind in der üblichen Weise

eingerichtet. Der mit „Kehlmaschine“ bezeichnete Theil der Maschine zeigt

dagegen interessante Neuerungen, welche ihn zu vielen Specialarbeiten verwendbar

machen. Man kann mittels der Kehlmaschine durch geeignete Aufschiebung

entsprechender Werkzeuge folgende Arbeiten verrichten: Hobeln von Leisten und

Kehlungen, Abrichten mit Hand Vorschub, Zapfen- und Zinkenschneiden, sowie die

mittels einer normal und schief aufgesetzten Kreissäge (der sogen. Taumelsäge)

auszuführenden Arbeiten. Es wird diese Mannigfaltigkeit durch die Anbringung je

eines winkelförmigen Tisches E und E1 rechts und links von

der Messerwelle unterstützt, welche beide so eingerichtet sind, daſs sie unabhängig

von einander senkrecht mittels Kurbel und Spindel verschoben werden können.

Wird die Maschine zum Hobeln von Kehlungen und Leisten benutzt, so werden beide

Tische auf gleiche Höhe geschraubt, durch ein Einlagestück K verbunden und auf den cylindrischen überstehenden Theil der Arbeitswelle

ein Hobelkopf geschoben. Der Vorschub des Holzes geschieht dann durch Riffelwalzen,

welche mit den Vorschub walzen der für glatte Arbeit bestimmten Hobelmaschine auf

denselben Achsen sitzen und von derselben Riemenscheibe aus bewegt werden.

Um die Maschine zum Abrichten und Fügen einzustellen, wird das Einsatzstück K entfernt und auf beide Tische E und E1

besondere leichte guſseiserne Aufsätze m und m1 (Fig. 5) so

befestigt, daſs die Oberfläche des Aufsatzes m genau in die

Höhe der Messersehneiden kommt, während der andere Aufsatz m1 wie sonst um eine Spandicke tiefer

steht.

In gleicher Weise läſst sich eine Kreissäge auf den cylindrischen Kopf der Welle

aufsetzen, oder es können durch Anbringung zweier Taumelsägen Zapfen und Zinken

geschnitten werden. Die Tische E, E1 mit ihren Aufsätzen m, m1 leisten bei

diesen Arbeiten wesentliche Dienste.

Das Vorgelege besteht im Wesentlichen aus einem Hohlguſsgestell F, in welchem die horizontale Antriebswelle p in ihrer Längsrichtung etwas verschiebbar gelagert

ist. Die Riemenscheiben q, q1 besorgen den Antrieb von der Transmission aus und Scheiben c2, c3 leiten denselben

nach der Maschine, während eine kleinere Scheibe d den

Vorschubmechanismus bedient. Es befindet sich an dem Vorgelege noch eine vertikale

Welle r, welche mittels Reibungsscheiben von p aus angetrieben wird; ein Gewicht t bringt diese Scheiben in und auſser Berührung. Die

vertikale Spindel r ragt über dem Tisch G hervor und ist zur Aufnahme von Fräsern, Taumelsägen

u. dgl. eingerichtet. Der Tisch G ist auf einem im

Boden geführten hohlen Schaft gelagert und mit äuſserem flachem Gewinde versehen;

die zugehörige Mutter ist auſsen verzahnt und durch eine Klinkenvorrichtung v derart beweglich, daſs sich der Tisch heben und

senken läſst. Auſserdem ist der Tisch noch horizontal verstellbar.

Am Vorgelege ist ferner noch eine Schweiſsäge angebracht, deren Antrieb unter

Vermittelung einer Kurbelschleife ebenfalls mittels Reibungsräder geschieht.

Bei einer von Richards und Comp. in Manchester nach Engineering, 1882 Bd. 33 * S. 131 gebauten combinirten Maschine ist eine von dem Vorgelege aus

betriebene Arbeitswelle in ähnlicher Weise wie bei Schmaltz zur Aufnahme der verschiedenen Werkzeuge ausgerüstet. Auch hier

lagert die Arbeitswelle horizontal in einer Aussparung des Gestelles, welches am

oberen Ende als Arbeitstisch ausgebildet und demzufolge mit verstellbaren

Anschlägen, besonderen Supportführungen u.s.w. versehen ist. Quer vor dem einen Ende

der Welle ist ein Auflagetisch angeordnet, welcher zur leichten Auswechselung der

Werkzeuge um ein Gelenk herumgeschlagen werden kann, so daſs der Wellenkopf frei

zugänglich wird. Am anderen Ende der Welle geht vom Gestell ein horizontaler Träger

aus, welcher die Bohrsupporte u.s.w. aufnimmt. Die Maschine zeigt eine sehr

gedrängte Anordnung.

Eine Construction von E. und J. Jackson

in Bradford bezieh. Leeds (* D. R. P. Nr.

6213 vom 11. August 1878) ist zur Erzeugung gewisser Arbeitstücke

bestimmt. Den Hauptconstructionstheil bilden zwei vertikale

Fräserwellen, welche bestimmt sind, ornamentirte Gegenstände, wie z.B. Geländersäulen, beiderseitig zu bearbeiten. Die eine

dieser Wellen ist vertikal verschiebbar im Tisch derart gelagert, daſs ihr Werkzeug

über den Tisch hervorragt, während die andere in einem supportartigen Querarm

gelagert ist, welcher um einen Ständer oberhalb des Tisches verdreht werden kann. Durch diese nach

allen Seiten drehbare Lagerung der oberen Welle ist das Werkzeug zum Angriff an

allen möglichen Punkten in horizontaler und vertikaler Richtung geeignet, wie zum

Bohren, Zapfen- und Zapfenlochschneiden, Nuthenfräsen und Façonschneiden, z.B. von

schraubenförmig gewundenen Kannelirungen auf cylindrischen und conischen Flächen.

Die Maschine besitzt ferner eine Kreissäge, welche, in einem verstellbaren Arme

gelagert, mittels einer Lehre für geraden und schrägen Schnitt gebraucht werden

kann.

Eine zweckmäſsige Combination von Kreissäge, Fräs- und

Bohrmaschine ist zum Zweck der fabrikmäſsigen Erzeugung der Einzeltheile

für Klaviere von Ad. Lexow in

Berlin (* D. R. P. Nr. 19106 vom 16.

December 1881) vorgenommen. Die Einzeltheile werden hierbei von einer

gehörig vorgearbeiteten Leiste nach einander abgeschnitten, wobei gleichzeitig

Kreissäge, Bohrer und Fräser zur Wirkung gelangen.

Die in Fig. 6 und 7 Taf. 2

veranschaulichte Maschine besitzt einen vertikal und zwei horizontal in Führungen

verschiebbar angeordnete Spindelkästen B, C und D, welche durch ein Hebelsystem zwangläufig mit

einander verbunden sind. Die Supporte B und C nehmen Bohrer oder Fräser auf, während der Support

D eine Kreissäge y

trägt. Bei einer Niederbewegung des Handhebels F wird

der Support B direkt niedergedrückt und gleichzeitig

hiermit die Hebel f, g, h um die Achse e so verdreht, daſs auch die Supporte C und D gegen das auf dem

Tisch A eingespannte Werkstück b vorgeschoben werden. Wird der Handhebel F

losgelassen, so führt dessen Belastungsgewicht die Supporte in ihre Endstellung

zurück.

Um Arbeitstücke von verschiedener Gröſse, sowie Bohrlöcher und Fräslücken von

verschiedener Tiefe bearbeiten zu können, ist der Abstand der Supporte C und D gegen das

Holzstück veränderlich gemacht. Eine auf den Stangen k

verschiebbare, am Kopf der Hebel h bezieh. i befestigte, geschlitzte Hülse l wird zu diesem Zwecke durch eine Schraube m

auf der Stange k entsprechend festgeklemmt.

Zum Einfräsen von Zahnlücken in die untere Seite des Arbeitstückes wird ein 4.

Support erforderlich, dessen Arbeitspindelachse unter dem Werkstück hinweggeführt

wird.

Eine für Kraftbetrieb bestimmte Abänderung dieser Construction zeigt keine

wesentlichen Unterschiede von der beschriebenen. Der Vorschub des Werkstückes

erfolgt hier selbstthätig durch eine mittels Curvenscheibe bewegte Stange, welche

den Arbeitsupport dadurch im geeigneten Augenblicke vorschiebt, daſs eine

Sperrklinke in die mit dem Support fest verbundene Zahnstange eingreift und diesen

vorrückt. In eine neben der ersten liegende Zahnstange mit entgegengesetzt

gerichteter Zahnstellung greift dann eine zweite Klinke ein, so daſs mittels dieser

beiden Klinken die Leiste während der nun folgenden Bearbeitung festgelegt ist. Die

Vorschiebung der ersten Sperrklinke erfolgt in einem Falle durch eine schiefe Fläche,

welche an einer von der Arbeitswelle hin und her geschobenen Antriebstange sitzt, im

anderen Falle durch Winkelhebel.

Mg.

Tafeln