| Titel: | Ueber Neuerungen an Kokesöfen. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 209 |

| Download: | XML |

Ueber Neuerungen an Kokesöfen.

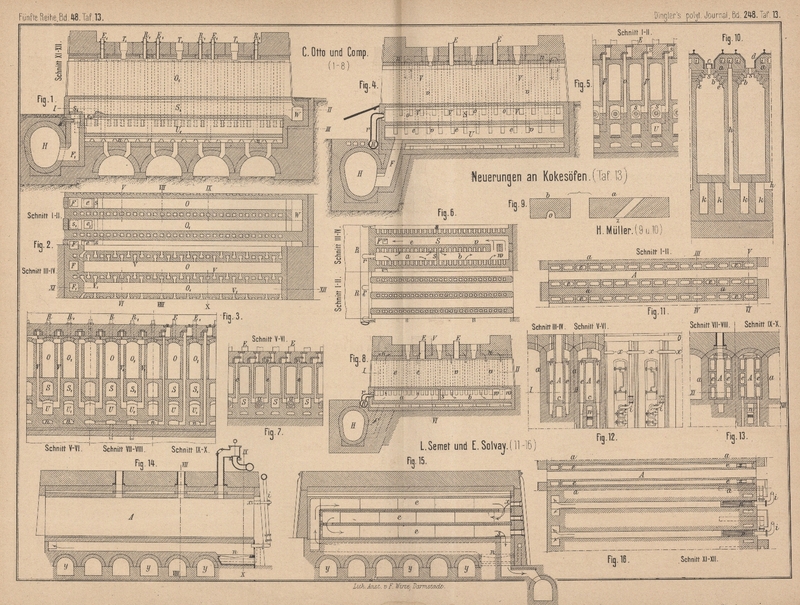

Patentklasse 10. Mit Abbildungen auf Tafel 13.

Ueber Neuerungen an Kokesöfen.

Die Kokesöfen zur gleichzeitigen Gewinnung von Theer und

Ammoniak von C. Otto und Comp. in

Dahlhausen a. d. Ruhr (* D. R. P. Nr.

16436 und 19040 vom 15. Februar bez. 3. November 1881) schlieſsen sich im

Allgemeinen den Coppée'schen Kokesöfen an (vgl. 1880

237 * 454). Soll Theer und Ammoniak nur während eines

Theiles der Verkokungszeit aus den Gasen gewonnen werden, so sind in dem Gewölbe der

Oefen O, O1 (Fig.

1 bis 3 Taf. 13)

auſser den Trichterlöchern T bezieh. T1, welche zum

Beschicken der Oefen mit Kohlen dienen, noch Oeffnungen E und R angebracht. Durch erstere werden die

gebildeten Gase mittels Gebläse abgesaugt, durch Oeffnungen R kehren die von Theer und Ammoniak befreiten Gase wieder zurück. Die

senkrechten Züge V der Seitenwände münden in die

unteren Sohlkanäle U und bilden die Verbindung zwischen

den Oefen und den zugehörigen unteren Sohlkanälen. Beide Sohlkanäle S und U stehen durch

Oeffnungen e mit einander in Verbindung. Jeder obere

Sohlkanal S ist auſserdem durch den zugehörigen Fuchs

F mit dem Hauptkanal H

verbunden. Die Schieber s verschlieſsen entweder die

Oeffnungen e, oder die Füchse F. Unter den unteren Sohlkanälen befinden sich noch Kühlkanäle n.

Es mögen z.B. 2 Oefen O und O1 im Betriebe sein bei Annahme einer

48stündigen Garungszeit; man hat aus ersterem die Kokes der letzten Beschickung

herausgedrückt, während Ofen O1 vor 24 Stunden gefüllt ist und sich bereits in sehr hoher

Temperatur befindet. Während Ofen O durch T mit Kohlen gefüllt wird, ist die Oeffnung e durch den Schieber s

gedeckt. Die Oeffnungen E und R sind ebenfalls geschlossen. Sobald der Ofen O mit Kohlen gefüllt ist, wird die Füllöffnung T geschlossen, die Oeffnung E, welche die

Verbindung zum Gebläse vermittelt, aufgedeckt. Die Oeffnungen R sowie e bleiben während

der Zeit, daſs die Gase abgesaugt werden, also in diesem Falle 24 Stunden, gesperrt.

Bei Ofen O1 ist dagegen

T1 und E1 geschlossen, die

Oeffnung R1 sowie die

Oeffnung e1 offen, E1 geschlossen, da der

Schieber s1

auf F1 liegt. Die aus dem

Ofen O1 sich

entwickelnden Gase gehen mit denen, welche aus der Oeffnung R1 in den Ofen O1 eintreten, durch die senkrechten

Züge V1 in den unteren

Sohlkanal U1, dann

durch die Oeffnung e1

und durch den oberen Sohlkanal S1 unter dem Ofen O1 entlang, alsdann durch den betreffenden

Wendekanal W in den oberen Sohlkanal S unter O entlang, dann

durch den Fuchs F nach dem Hauptkanale H.

Nachdem in diesem Beispiele Ofen O1 gar ist, was 24 Stunden nach Füllung von Ofen O der Fall ist, wird bei Ofen O die Oeffnung E geschlossen, Oeffnung R geöffnet, Schieber s auf

Fuchs F geschoben, so daſs dieser geschlossen und

Oeffnung e offen ist. Dagegen wird bei Ofen O1 Oeffnung R1 geschlossen und

Schieber s1 auf

Oeffnung e1 geschoben,

so daſs Fuchs F1 offen

und e1 geschlossen ist.

Ofen O1 ist also jetzt

vollständig gesperrt, während die Gase vom Ofen O durch

V nach dem unteren Sohlkanale U, von da durch Oeffnung e

nach dem oberen Sohlkanale S und dann durch den

Wendekanal W nach dem oberen Sohlkanal S1 und von da durch

Fuchs F1 nach dem

Hauptkanale H entweichen. Bei Ofen O1 werden die Thüren

aufgezogen, der Kokeskuchen wird herausgedrückt, sodann die Thüren wieder

geschlossen, Trichterloch T1 geöffnet, der Ofen durch dasselbe mit Kohlen gefüllt, dann T1 geschlossen und E1 geöffnet, so daſs

die sich entwickelnden Gase während der nächsten 24 Stunden nach dem Sauggebläse

gehen, während Ofen O die Rolle des Heizers

übernimmt.

In dieser Weise wechselt der Betrieb zwischen je zwei zu einander gehörenden Oefen.

Die Dauer der Garungszeit ist gleichgültig. Dieselbe kann ebenso gut 24 als 48

Stunden oder jede andere Zeit betragen; einen bestimmten Theil dieser Zeit saugt man

stets die Gase der Oefen nach ihrer Füllung behufs Gewinnung von Theer und Ammoniak

ab und läſst sie in diejenigen Oefen treten, welche ihre Gase in die Seitenwände

abgeben und mit diesen Gasen in die Seitenwände gehen. Dadurch werden diese zwischen

den anderen Oefen liegenden Seitenwände um so stärker geheizt. Die Hitze der

abgehenden Gase kann durch Verbrennen der Gase mit heiſser Luft noch besonders

erhöht werden. Jede einzelne Wand und jeder Sohlkanal ist also beständig

geheizt.

Soll Theer und Ammoniak während der ganzen Dauer des Verkokungsprozesses gewonnen

werden, so mündet von den senkrechten Zügen der Seitenwände ein Theil V (Fig. 4 und

5 Taf. 13) in den oberen Sohlkanal S, ein

Theil v in den unteren U.

Entweder verbindet man einen senkrechten Kanal V mit

einem anderen v, oder auch mehrere neben einander

liegende zusammen.

Die Anheizung der Oefen und der erste Betrieb geschieht durch Heizung mit Gas,

welches in einem besonderen Generator erzeugt wird. Die bei der Verkokung

entwickelten Gase entweichen durch Oeffnungen E im

Gewölbe zu den Apparaten, in welchen die Entziehung von Theer und Ammoniak stattfindet. Die

von Theer und Ammoniak befreiten Gase kommen durch die Rohrleitung R zurück und werden durch das Rohr r mit einem oder mehreren Bläsern von der

Maschinenseite oder der Kokesseite, oder von beiden Seiten her zugleich in den

oberen Sohlkanal S geleitet, wo dieselben mit kalter

oder mit heiſser Luft verbrennen, welche entweder aus den Kühlkanälen oder aus

Aussparungen über dem Hauptkanale entnommen wird. Das Gasrohr wird so nahe über dem

Hauptkanale in das Mauerwerk gelegt, daſs das Gas in demselben hoch erhitzt wird. Um

die Entzündung der Gase zu erleichtern, ist entweder ein kleines Kokesfeuer oder ein

Gitterwerk von feuerfesten Steinen dicht hinter dem Eintritte der Gase angebracht.

Die Verbrennung findet im ganzen oberen Sohlkanal statt. Die heiſsen Gase entweichen

durch die Oeffnungen o in die senkrechten Kanäle V, auf welchen sich die Regulirschieber s befinden, gehen durch die Verbindungskanäle n in die senkrechten Kanäle v und fallen durch die

Oeffnung e in den unteren Sohlkanal U, von wo sie durch den Fuchs F zum Hauptkanale H entweichen.

Sollen vorhandene Coppée'sche Kokesöfen mit der

Einrichtung zur Theer- und Ammoniakgewinnung versehen werden, so saugt man auch hier

die bei der Verkokung sich entwickelnden Gase oben im Gewölbe durch die Oeffnungen

E (Fig. 6 bis

8 Taf. 13) ab. Die von Theer und Ammoniak befreiten Gase kommen durch die

Rohrleitung R zurück und werden durch das Rohr r mittels eines oder mehrerer Bläser in den Sohlkanal

zurückgeleitet, in welchem die Verbrennung stattfindet. Die Scheidewand s zerlegt den Sohlkanal in zwei Theile a und b. Die in den

Theilen a aus dem Bläser ausströmenden und zur

Verbrennung gelangenden Gase gehen in die senkrechten Züge e der beiden Seitenwände, dann durch die Verbindungskanäle n und die Züge v in das

Sohlkanalstück b, um durch die Wendekanäle w in den Sohlkanal S des

benachbarten Ofens zum Fuchse F und durch den

Hauptkanal H zum Schornstein.

Solche Otto'sche Oefen stehen mehrere auf der Zeche

Holland in Westfalen im Betriebe, in gröſserem Maſsstabe sind aber entsprechende Carvé'sche Oefen in Bessèges im Betriebe und werden

neuerdings auch in Gelsenkirchen eingeführt. Diese Oefen mögen sich nach Angabe der

Zeitschrift für Berg-, Hütten- und Salinenwesen,

1882 S. 260 überall da, wo man wie in Bessèges mit einer niederen

Verkokungstemperatur (800 bis 900°) in den Zügen zufrieden ist, recht gut bewähren.

Will oder muſs man aber in den Oefen eine bedeutend höhere Temperatur erzielen, wie

dies beispielsweise für Saarkohle der Fall ist, so muſs die Verbrennung der Gase

schon im Ofen selbst erfolgen, da durch die Verbrennung in den Zügen die Oefen zu

sehr leiden würden. Auſserdem dürfte es fraglich sein, ob man durch Verbrennung der

enttheerten Gase allein, welche ja schon einen Theil ihres Brennwerthes verloren

haben, eine Temperatur

von über 1400° in den Oefen, wie man sie bei Saarkohle allgemein für durchaus nöthig

hält, zur Erzielung von brauchbaren dichten Kokes überhaupt wird erreichen

können.

Statt wie gewöhnlich den Ofenraum nach oben hin durch ein Gewölbe abzuschlieſsen,

wird bei den Kokesöfen von H. Müller

in Kohlscheid (* D. R. P. Nr. 20 582 vom

23. Mai 1882) die Decke durch ein stufen weises Ueberkragenlassen der Sei

ten wände gebildet, so daſs diese sich in wenigen Absätzen bis auf einen Abstand von

nur 5 bis 10cm einander nähern. Der verbleibende

Spalt s (Fig. 10

Taf. 13) wird nur so weit, als es zur Sicherheit des Ganzen erforderlich ist, etwa

alle 0,5 bis 1m durch eine schmale Brücke

unterbrochen, oben aber durch lose, nach beiden Seiten übergreifende Platten c überdeckt bezieh. geschlossen. Oberhalb dieser

Platten entfernen sich die erwähnten Seitenwände wieder von einander und bilden hier

eine offene, sich nach oben erweiternde Rinne d, welche

einerseits als Fülltrichter für den Ofenraum dient, andererseits es erleichtert, die

unvollkommene Dichtung jener Platten durch Verschmieren mit Lehm oder Aufstreuen von

Kokesstaub o. dgl. zu vervollständigen. Dagegen behalten die Längsmauern zwischen

jenen Rinnen oben immerhin noch eine hinlängliche Breite, daſs man der Länge nach

eine schmalspurige Transportbahn hinüberführen kann.

Die bei dem Verkokungsprozesse entwickelten Gase sammeln sich zunächst in den kleinen

Längskanälen e, welche sich von selbst zwischen den

Abstufungen der Decke und den natürlichen Böschungsflächen der eingefüllten Masse

bilden, und treten aus diesen durch zahlreiche in den Steinen a selbst ausgesparte Kanälchen z (Fig. 9) und

in den Steinen b ausgesparte Kanälchen o, also in groſser Vertheilung in die innerhalb der

Seiten- bezieh. Zwischenmauern in gewöhnlicher Weise gebildeten Heizkanäle h1 um hier mittels der

aus den oberen Luftkanälen i ebenfalls in zahlreichen

Strahlen einfallenden, bereits vorgewärmten atmosphärischen Luft verbrannt zu

werden. Die Verbrennungsproducte bespülen noch die Sohlen der Oefen in den Kanälen

k, um durch diese in die Sammelkanäle und

schlieſslich zur Esse zu gelangen.

Der Ofen zur Verkokung oder Destillation von Steinkohlen

von L. Semet und E. Solvay in

Brüssel (* D. R. P. Nr. 18 935 vom

11. Mai 1881) enthält zu beiden Seiten der die Gewölbe tragenden Mauern

a (Fig. 11 bis

16 Taf. 13) groſse Hohlsteine e von geringer

Wandstärke, welche neben einander gestellt senkrechte (Fig. 11 und

12), auf einander gelegt wagrechte Züge (Fig. 13,

15 und 16) bilden.

Die Flammen streichen von den Rosten n aus unter den

Böden c der so gebildeten Kammern A hin, theilen sich am hinteren Ende der Oefen in zwei

Ströme, welche die seitlich angeordneten Reihen der Höhlsteine durchziehen und

schlieſslich beim Schieber s zum Schornstein

entweichen. Wenn erforderlich, kann man auſserdem durch entsprechende, von den

Gasleitungsröhren i abgehende Zweigrohre bei x Gas eintreten lassen, sowie in den Mauern a

senkrechte Kanäle

anbringen, welche in Kanälen y unter der Ofensohle

erwärmte Luft bis an die Gaseinführungsöffnungen bei x

leiten.

Tafeln