| Titel: | Bull's direkte Eisenerzeugung. |

| Autor: | St. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 287 |

| Download: | XML |

Bull's direkte Eisenerzeugung.

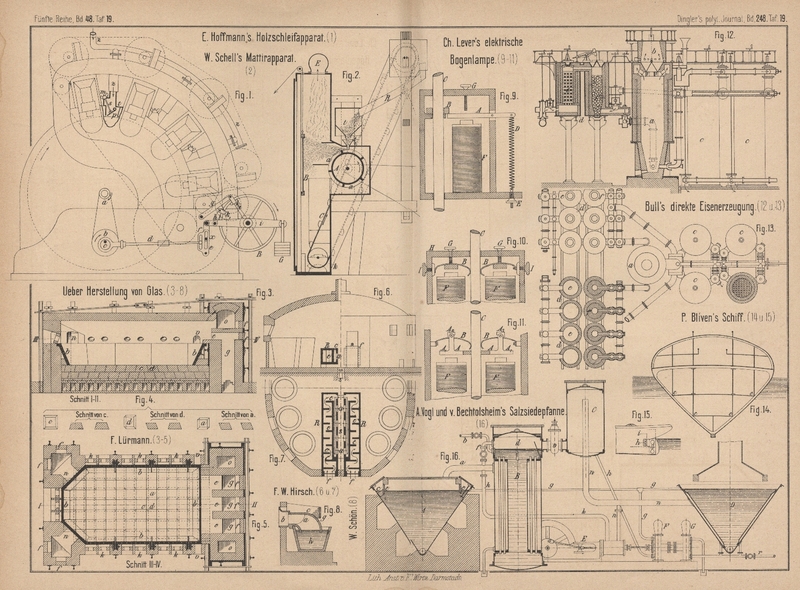

Mit Abbildungen auf Tafel 19.

Bull's direkte Eisenerzeugung.

Bull's direkter Prozeſs zur Erzeugung beliebig

hochgekohlten Eisens wird nach dem Iron, 1883 Bd. 21 S.

89 und 201 in einem Gebläseschachtofen vorgenommen, welcher nur mit Eisenerz und

Zuschlagskalk beschickt wird und als Brennstoff keinen festen Kohlenstoff, sondern

stark erhitztes Gas bedarf. Auſserdem wird dem Schachtofen noch hoch erhitzter

Gebläsewind in solchen Mengen zugeführt, daſs ungefähr 10 Procent des Gases

verbrannt werden, um dem Ofen die zur Verflüssigung des Eisens und der Schlacken

nothwendigen Wärmemengen zuzuführen. Das zum Ofen geleitete Gas besteht aus einem

Gemenge von Kohlenoxyd und Wasserstoff zu gleichen Raumtheilen. Da diese Gase

auſserhalb des Ofens erzeugt werden, so ist in letzterem keine Vergasungszone

vorhanden, sondern nur eine Schmelz-, eine Reductions- und eine Kohlungszone. Eine

Vorbereitung der Erze und Zuschläge durch Brennen, welche sonst im oberen Theile des

Hochofens vor sich geht, wird in einem besonderen über der Gicht des Schachtofens

liegenden Apparate vorgenommen.

Der Schacht des Schachtofens a (Fig. 12 und

13 Taf. 19) ruht auf Säulen, so daſs das Gestell durch ihn nicht belastet

wird. Er besitzt 2 Hemden, von denen das äuſsere aus gewöhnlichen, das innere aus

feuerfesten Steinen hergestellt ist; das Ganze wird von einem Eisenmantel

zusammengehalten. Das Gestell wird in der Weise aufgebaut, daſs in einen Mantel von

feuerfesten Steinen ein kleinerer Eisenconus eingesetzt und zwischen beide Theile

eine Masse von frisch gebranntem Thon, mit ungefähr 10 Proc. Sand gemischt, und

Theer oder Oel eingestampft wird. Bevor der Ofen in Betrieb gesetzt wird, schmilzt

man den Eisenconus heraus, wobei die beiden Stein- und Masseschichten fest zusammenbacken. Diese so

zugerichteten Gestelle halten die gröſsten Hitzegrade aus; sie sind jedoch leicht

zerdrückbar und muſs aus diesem Grunde das Gewicht des Ofenschachtes anderweitig

abgefangen werden. (Diese Ofenconstruction kann man auch auf andere Oefen anwenden.)

Den Gas- und Winddüsen, sowie dem Abstiche des Ofens gibt Bull die bekannte Einrichtung. In die Gicht des Ofens ist ein Röstofen b eingebaut, dessen Boden durch einen mit Wasser

gekühlten doppelten Trichter gebildet wird. Im unteren Theile dieses Ofens liegen

die Luftzuführöffnungen.

Während des Betriebes ist der mittlere Trichter etwas gesenkt, so daſs dem Ofen b eine genügende Menge von Gichtgasen aus dem

Schachtofen a zuströmt und diese in Berührung mit der

Luft verbrennen kann. Die Gicht des Röstofens b ist

offen, so daſs der Ofen leicht beschickt werden kann und die Gase ungehindert ins

Freie entweichen. Durch diese Anordnung wird erreicht, daſs Erz und Zuschlag in

trocknem und genügend erhitztem Zustande ohne Aufwand an besonderer Arbeit und

Brennmaterial in den Ofen gelangen und daſs die Gichtgase des letzteren frei von

Wasserdämpfen sind. Letzterer Umstand beeinfluſst den Gang der

Winderhitzungsapparate in erheblichem Maſse. Ferner wird hierdurch die

Reductionszone im Schachtofen höher gerückt und dadurch die Leistungsfähigkeit des

Ofens bedeutend gesteigert. Bull schlägt vor, diese

Einrichtung auch bei gewöhnlichen Hochöfen zu verwenden und sagt für diesen Fall

eine Erhöhung der Leistung des Ofens um 20 Proc. voraus, ohne daſs sich die

Betriebskosten irgendwie erhöhen. (Vgl. C. W. Siemens

1872 206 * 182.)

Zur Vorwärmung der Gebläseluft besitzt jeder Schachtofen 4

Regenerator-Winderhitzungsapparate c, deren Kammern mit

feuerfesten Steinen ausgesetzt sind. Statt jedoch die Verbrennungskammern in den

Apparaten wie gewöhnlich an den Boden derselben zu verlegen, ordnet Bull dieselben im oberen Theile an, um die heiſsesten

und deshalb am weichsten Steine am wenigsten durch darüber geschichtetes

Füllmauerwerk zu belasten. Die dem Schachtofen entströmenden Gichtgase werden

vermischt mit Luft der Verbrennungskammer zugeführt, verbrennen hier und entweichen,

nachdem sie das Füllmauerwerk von oben nach unten umspült haben in eine Esse. Die

Rohrleitungen zwischen dem Ofen a, den

Winderhitzungsapparaten c und der Esse sind mit den

gebräuchlichen Ventilen, Staubfängern u.s.w. versehen. Auch der Betrieb der Apparate

ist der bekannte. Von den 4 Apparaten werden immer 3 geheizt, während der 4. weiſs

glühende seine Wärme an die durchströmende Gebläseluft abgibt.

Jeder der zu jedem Ofen gehörenden 8 Gaserzeuger d

besteht aus 2 Kammern e und f, welche mit feuerfesten Steinen ausgekleidet sind. Die eine Kammer f dient als Generator und wird mit Kohle oder Kokes

gefüllt, angezündet und durch heiſsen Gebläsewind in Glut versetzt; sie ist oben behufs Begichtung durch

einen doppelten Trichter und unten durch einen lösbaren Boden behufs Entfernung der

Schlacken geschlossen. Die anderen als Regenerator dienende Kammer e besitzt wie die Winderhitzungsapparate c eine im oberen Theile liegende Verbrennungskammer.

Beide Kammern sind oben durch einen Kanal mit einander verbunden. In die

Generatorkammer f mündet am Boden eine zur

Schachtofendüse führende Rohrleitung, während der Regenerator e im unteren Theile durch einen Kanal mit der Hauptesse

in Verbindung steht. Auſserdem kann dem Regenerator e

durch ein Bodenventil Dampf und durch ein im oberen Theile liegendes Ventil Luft

zugeführt werden.

Der Betrieb der Gaserzeuger ist folgender: Nachdem die aus Kohlen oder Kokes

bestehende Beschickung im Generator f entzündet worden

ist, wird er durch die ihm von den Hauptwinderhitzungsapparaten c zugeführte Gebläseluft in lebhafteste Weiſsglut

versetzt. Die erzeugten Gase treten durch den Verbindungskanal in die

Verbrennungskammer des Regenerators f, vermischen sich

hier mit Luft, verbrennen, durchstreichen das Füllmauerwerk von oben nach unten und

entweichen zur Esse. Ist das Mauerwerk heiſs genug, so wird die Zufuhr der heiſsen

Luft zum Generator f, der Verbindungskanal zwischen

Esse und Regenerator und das Lufteinlaſsventil des letzteren geschlossen. Dagegen

wird jetzt Dampf unter Druck in den unteren Theil des Regenerators e eingeleitet. Dieser streicht durch das weiſsglühende

Füllmauerwerk und tritt hoch erhitzt von oben in den Generator f ein. Hier strömt er durch die weiſsglühenden Kokes

und zersetzt sich mit letzteren in Wasserstoff und Kohlensäure. Letztere nimmt

sodann in Berührung mit dem festen glühenden Kohlenstoff noch 1 Aeq. Kohlenstoff auf

und verwandelt sich in Kohlenoxyd. Das aus Kohlenoxyd und Wasserstoff bestehende

stark erhitzte Gasgemenge wird nun durch den direkten Dampfdruck aus dem Generator

e dem Schachtofengestelle a durch die Gasdüse zugeführt. Hier wird es unter Vermischung mit der

eingeblasenen Gebläseluft verbrannt. Eine bestimmte Anzahl von Gaserzeugern ist

nicht vorgeschrieben; wesentlich ist nur ein solcher Betrieb, daſs immer ein

genügend heiſses Gasgemisch in genügender Menge dem Schachtofen zugeführt werden

kann. Die Gaserzeuger d sind, wie aus Fig. 13 zu

ersehen ist, auf der den Windapparaten c gegenüber

liegenden Seite des Schachtofens a angeordnet.

Bei der Ausführung dieses direkten Eisenerzeugungsprozesses muſs man die

Beschickungshöhe im Schachtofen je nach der Höhe des im Eisen erwünschten

Kohlenstoffgehaltes ändern. Die Kohlung selbst geschieht durch das Kohlenoxyd. Je

höher demnach die von diesem zu durchströmende Beschickungssäule, um so höher ist

der Kohlenstoffgehalt des erzeugten Eisens, so daſs man es in der Hand hat,

Roheisen, Stahl bis zum weichsten Schmiedeisen herunter zu erzeugen. Schwefel,

Silicium, Phosphor und Mangan sind im Erze bezieh. als Schwefelsäure (durch den Brennprozeſs gebildet),

Kieselsäure, Phosphorsäure und Manganoxyd vorhanden. Bevor diese Substanzen sich mit

metallischem Eisen verbinden können, müssen sie reducirt werden. Da aber fester

Kohlenstoff bei dem Bull'schen Prozeſs nicht vorhanden

ist, so sollen die einzig vorhandenen reducirenden Gase, Kohlenoxyd und Wasserstoff,

nur auf das Eisenoxyd einwirken und die sämmtlichen Unreinigkeiten demnach in die

Schlacke gehen.

Um den Prozeſs auszuführen, wird der Schachtofen a wie

ein gewöhnlicher Hochofen mittels Steinkohle, Kokes oder Holzkohle angeblasen, indem

demselben heiſse Luft zugeführt wird. Ist das Ofeninnere weiſsglühend, so läſst man

das erhitzte Gasgemenge durch die beiden sich diametral gegenüber liegenden Düsen

eintreten, vergast den noch vorhandenen festen Kohlenstoff und leitet endlich den

Gang unter Aufgabe von Erz- und Zuschlagsgichten so, bis das gewünschte Product

abgestochen wird. Dadurch daſs man bei diesem Prozesse den festen Kohlenstoff

entbehren kann, fällt die Vergasungszone im Schachtofen a und damit der groſse Wärmeverbrauch des gewöhnlichen Hochofens, welcher

durch die Reduction der Kohlensäure in Kohlenoxyd entsteht, fort. Ferner wird die

mit dem zur Verbrennung nöthigen Sauerstoff verbundene Menge Stickstoff dadurch auf

das geringste Maſs zurückgeführt, daſs das Gasgemenge und die Gebläseluft in

hocherhitztem Zustande benutzt werden.

Während des J. 1881 wurde Bull's direkter Prozeſs von

der Gesellschaft John Cockerill in Seraing ausgeführt.

Der dabei benutzte Schachtofen hatte 1m,82

Durchmesser und war 6m,4 hoch; er war mit Cowper'schen Winderhitzungsapparaten und

Wassergaserzeugern nach dem Kupolofensysteme versehen.

Die groſsen Erzmengen jedoch, welche dem Schachtofen groſse Mengen Feuchtigkeit

zuführten, bewirkten, daſs der Ofen einfror, weshalb der Betrieb desselben am 4.

November 1881 eingestellt wurde, um Vorrichtungen zu treffen, das Erz vorher zu

rösten und es dem Ofen mit einer Temperatur von 300° zuzuführen, sowie um den Wind

auf 1500° zu erhitzen und den Winddruck auf 20cm

Quecksilbersäule zu erhöhen. Auſserdem sollten neue Gaserzeuger gebaut werden, in

welchen der Gehalt des Gases an Stickstoff und Kohlensäure möglichst erniedrigt, die

erzeugte Gasmenge auf das 10 fache erhöht und die Temperatur auf 2000° gehalten

werden könnte. Unter Berücksichtigung dieser Abänderungen steht es nach Bull's Ansicht auſser Zweifel, daſs die besten Eisen-

und Stahlsorten von jedem gewünschten Kohlenstoffgehalte auf dem direkten Wege aus

den unwerthigsten Erzen oder Schlaken zum geringsten Preise hergestellt werden

können.

Die im Iron mitgetheilten Angaben über diese Versuche

sind deshalb von wenig Werth, weil der Zusatz von festem Kohlenstoff' in Form von

Kokes zu den Gichten wegen der Unvollkommenheit der Apparate nicht ganz aufgegeben

werden konnte und in Folge dessen das eigentliche Wesen des Prozesses auch nicht

zur Geltung kam. Bull jedoch rechnet aus den einzelnen

Angaben und Analysen folgendes Endresultat heraus: Für einen ohne Gas in bekannter

Weise und einen nach dem Bull'schen Prozesse

betriebenen Hochofen verhalten sich die in 24 Stunden erzeugten Eisenmengen wie 645

zu 3534k, die auf 100k Erz erzeugten Eisenmengen wie 25 zu 29k und die auf 100k Kokes (sowohl in den

Gaserzeugern als dem Schachtofen) erzeugten Eisenmengen wie 13,5 zu 38k,5.

In England und Amerika haben sich schon mehrere Gesellschaften zur Ausbeutung des Bull'schen Prozesses gebildet.

St.

Tafeln