| Titel: | Ueber Fortschritte im Hüttenwesen. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 29 |

| Download: | XML |

Ueber Fortschritte im Hüttenwesen.

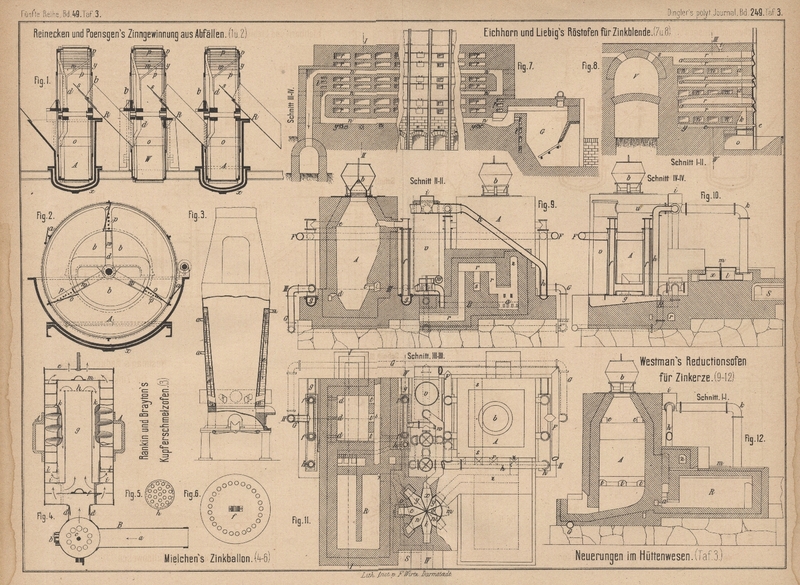

Patentklasse 40. Mit Abbildungen auf Tafel 3.

Ueber Fortschritte im Hüttenwesen.

Zur Gewinnung des Zinnes aus Metallabfällen wollen F. A. Reinecken und L.

Poensgen in Düsseldorf (* D. R. P. Nr. 21628 vom 8. Juni 1882) dieselben

mit einer heiſsen Lösung von Bleioxyd in Kali oder Natronlauge behandeln. Die zur

Verarbeitung gröſserer Mengen von Abfällen bestimmten Trommeln A (Fig. 1 und

2 Taf. 3) tauchen halb in Behälter, welche durch direktes Feuer oder

mittels Dampfmantel x erhitzt werden. Die Stirnseiten

dieser Trommeln haben in der Mitte einen runden Ausschnitt b zum Einbringen und Austragen der zu entzinnenden Metallabfälle. Die

Waschtrommeln W tauchen nicht in Kufen, sondern es

strömt durch dieselben fortwährend frisches Wasser. Der Cylindermantel wird durch

einen fest auf die Welle aufgekeilten Armstern d

getragen, gegen welchen sich die Stirnwand y etwas

verstellen läſst, indem durch lange Löcher v derselben

Stellschrauben gehen, welche fest in den schrägen Armen w sitzen. In die Arme der Sterne d oder der

mit diesen fest verbundenen Stirnwand einerseits und die Stirnwände y andererseits sind Löcher gebohrt, durch welche

Rundeisenstäbe p gesteckt sind, so daſs in der Trommel

gitterförmige Flügel gebildet werden. Um den durch diese Flügel bewirkten Transport

der Abfälle zu reguliren, wird die Stirnwand y gegen

das Kreuz d etwas verdreht, wodurch sich die Flügel p mehr oder weniger schraubenförmig stellen und somit

schneller oder langsamer die Massen in die Rinnen R

schaffen, sobald das Ende s derselben durch die

Oeffnung in den Stirnseiten der Trommel hineinragt. Lassen die Gitterflügel p die Metallstücke zu früh fallen, so daſs sie nicht in

die Rinne R treffen, so wird dies durch die Schaufeln

o bewirkt.

Die durch einen Trichter in die erste Trommel A

gelangenden Abfälle werden mit heiſser Natronlauge von Fett, Farbe u. dgl.

gereinigt, dann durch die Rinne R in die Waschtrommel

W geschafft, um von hier nach einander drei weitere

Trommeln A zu durchlaufen, welche in die alkalische

Bleilösung eintauchen. Während der Auflösung des Zinnes lagert sich auf den zu

entzinnenden Gegenständen Bleischlamm ab, welcher sich leicht durch Reibung von

denselben entfernen läſst. Um diesen Bleischlamm möglichst von den Abfällen zu

entfernen, bringt man gleichzeitig mit den zu entzinnenden Gegenständen feine

Eisenabfalle in die Trommeln, welche vermöge ihrer gröſseren Fallgeschwindigkeit

über diese Gegenstände hinweggleiten und den sich bildenden Bleischlamm abschaben.

Der in den Kufen sich absetzende Bleischlamm wird von den Kratzen a ausgetragen, gewaschen und mittels einer Schnecke

langsam durch eine glühende Eisenretorte geführt, wobei sich der Bleischlamm wieder

in Bleioxyd verwandelt, welches sofort wieder benutzt werden kann.

Ist die Lösungsflüssigkeit mit Zinn gesättigt, so läſst man dieselbe ab und klärt

sie. Man kann nun entweder durch Einkochen der geklärten Lauge direkt zinnsaures

Natron gewinnen, oder man verdünnt dieselbe, leitet Kohlensäure ein und fällt auf

diese Weise das Zinn als Oxyd aus, während kohlensaures Natron in Lösung bleibt und

durch Schleudern und Auswaschen wieder gewonnen wird. Das kohlensaure Natron wird

endlich durch Kochen mit Kalkmilch wieder in Aetznatron-lauge umgewandelt und diese

bei der Herstellung frischer Lösungsflüssigkeit benutzt.

Nach A. Gutensohn in London (Englisches Patent Nr. 3772

vom 30. August 1881) sollen Weiſsblechschnitzel mit

scharfem Sande in einem sich drehenden Cylinder erhitzt, dann die sich bildenden

Zinnkügelchen durch Sieben von dem Sande getrennt werden.

Für Kupfer Schmelzöfen wollen Rankin, Brayton und Comp. in San Francisco nach dem Engineering and Mining Journal, 1882 Bd. 34 S. 239 in

entsprechender Weise wie Leuffgen (1881 239 * 129), Schön und Götz

(1882 244 * 299) für Glasöfen, Gmelin (1883 248 * 506) für Kupolöfen statt

Mauerwerk gekühlte Blechwandungen verwenden. Das bei a

(Fig. 3 Taf. 3) eintretende Kühlwasser geht nach unten, steigt zwischen

der Blechwand e und der inneren Ofenwand auf und

flieſst schlieſslich bei z ab.

Der Ofen zum Rösten von Zinkblende von K. Eichhorn und M. Liebig

in Letmathe, Westfalen (* D. R. P. Nr. 21032 vom 2. Mai 1882) besteht aus einer

gröſseren Anzahl vollkommen von einander getrennter 6- oder mehrsohliger Röstkammern

r (Fig. 7 und

8 Taf. 3), welche durch die einem Generator G entnommenen, die Züge n durchstreichenden

Feuergase von auſsen geheizt werden. Um die Wärme in den lang gestreckten Feuerzügen

genügend vertheilen zu können, wird an drei verschiedenen Stellen durch Kanäle l erwärmte Verbrennungsluft den Generatorgasen

zugeführt.

Die auf der Decke des Ofens durch die ausstrahlende Wärme des Mauerwerkes vorgewärmte

Blende gelangt durch den Trichter t jeder einzelnen

Röstkammer auf die oberste Sohle und wird dort gleichmäſsig ausgebreitet. Von da

wird das Erz nach 6- bis 8-stündigem Verweilen auf die zweite Sohle gebracht, nach

derselben Zeit nach der zunächst darunter liegenden Sohle, durch die bald hinten,

bald vorn liegenden Unterbrechungen a des Bodens weiter

befördert, während die oberen Sohlen durch den Trichter immer wieder mit neuem Erze

beschickt werden. Das Erz verweilt demnach, je nach seiner Beschaffenheit, 36 bis 48

Stunden im Ofen, ehe es abgeröstet durch den Abfallkanal k den Ofen verläſst und in den Abkühlungsraum o fällt.

Zur Erreichung einer vollständigen Abröstung auf der 6. Sohle muſs die zugeführte

Luft stark vorgewärmt werden. Zu diesem Zwecke sind die Ofenöffnungen möglichst

luftdicht verschlossen, so daſs die Röstluft gezwungen ist, ihren Weg durch ein

unter jeder Röstkammer angebrachtes Rohr e zu nehmen

und so, in den in der Sohle des untersten Feuerzuges ausgesparten kleinen Kanälen

y herstreichend, stark erhitzt wird. Die Zuströmung

der Luft kann für jede Röstkammer durch einen an der Mündung des Rohres e angebrachten Schmetterlingsschieber genau regulirt

werden. Die erhitzte Röstluft nimmt ihren Weg durch den Abfallkanal k über die Erzlagen – entgegengesetzt der Bewegung

derselben – hinweg, hierbei immer an Schwefel reichere Beschickung antreffend, durch

deren Oxydation sie sich mit Schwefligsäure sättigt, und gelangt endlich durch den

Kanal s zu der sämmtlichen Röstkammern gemeinsamen

Flugstaubkammer V, aus welcher die Röstgase ihren

Verwendungszwecken zuströmen.

Ein Versuchsofen mit 3 Röstkammern ergab nach Liebig

(Wochenschrift des Vereins deutscher Ingenieure,

1883 * S. 177) bei Verwendung einer aus der Nähe von

Burbach im Siegensehen stammenden Blende mit quarziger Gangart vor dem Rösten 27,8

Proc. Schwefel, nach 6 Stunden auf der oberen Sohle 24,9 Proc., auf den 4 folgenden

17,3, 13,2, 2,3 und 0,2 Proc., auf der unteren nur noch 0,1 Proc. Schwefel. Die

Röstgase enthielten 5 bis 6 Proc.Schwefligsäure.

E. Mielchen in Siersza, Galizien (* D. R. P. Nr. 18 635

vom 20. November 1881) empfiehlt einen Doppelballon für

Zinkdestilliröfen, welcher mit 2 Röhren a

(Fig. 4 bis 6 Taf. 3) an

je 2 Muffelvorlagen des Zinkofens angesetzt wird. Der liegende Theil B ist mit zwei verschlieſsbaren Oeffnungen b zum Spuren der Vorlageansätze, zwei kreisförmig

durchlochten Scheiben c und einem festen Halsansatze

d versehen, in welchen der stehende Theil A eingesetzt wird. Dieser besteht aus einem

cylindrischen Mantel mit festem Boden und Halsansatz, dem abnehmbaren, kreisförmig

durchlochten Deckel e, dem kreisförmig durchlochten Zwischenboden f, dem engeren Rohre g,

welches oben einen siebartig durchlochten, festen Deckel h hat, unten ganz offen ist und mit dem vollen Kranze i am Mantel anliegt, endlich aus dem aufgeschobenen,

weiteren Rohre k mit einer darauf befestigten Schnecke,

dessen kreisförmig gelochter Kranz l die Schnecke nach

unten begrenzt, während der gelochte, feste Deckel m

die Schnecke und das Rohr nach oben abschlieſst. Diese beiden Rohre sowie der

Zwischenboden stehen auf Füſsen, welche gleichzeitig die erforderlichen

Zwischenräume bilden, und können aus dem Mantel herausgenommen werden. Damit die aus

den Muffelvorlagen austretenden Gase auf dem durch die Pfeile angedeuteten langen

Wege den Staub völlig absetzen, werden die Durchgangsöffnungen für die Gase, nach

dem Ausgange hin, immer enger; sie sind jedoch überall so groſs gewählt, daſs eine

Stauung im Ballon und damit eine nachtheilige Spannung der Dämpfe in den Vorlagen

nicht eintreten kann. Durch die Oeffnungen des Deckels e treten die Gase über Manneshöhe aus dem Ballon ins Freie.

G. M. Westman in Karis, Finnland (* D. R. P. Nr. 19127

vom 6. November 1881) construirte einen Regenerativ-Schachtofen zur Reduction von Zinkerzen. Die Schachtöfen A (Fig. 9 bis

12 Taf. 3) werden durch Schüttrichter b mit

abwechselnden Lagen von gerösteten Erzen und Kohlen angefüllt. Angenommen, das Zink

in dem einen Ofen sei bereits reducirt und verflüchtigt, so läſst man, um die

zurückbleibenden Kohlen zu Gute zu machen und daraus reducirende Gase zu bilden,

warmen Gebläsewind durch die Formen d eintreten. Die

gebildeten Generatorgase treten durch die oberen Kanäle e in die Röhren f aus, gehen durch diese in

die Kasten g hinab, von wo sie durch die Röhren h zum Gasventile i

aufsteigen und dann durch Rohr k in den Raum l des groſsen Gasventiles m gelangen. Hier gehen sie in die Abtheilung n und Kanal o, in den Regenerator R, werden hier noch stärker erwärmt, dann durch Kanäle

r und s, aus denen sie

durch die Oeffnungen t in den anderen Ofen A eintreten, welcher frisch mit Erz und Kohle gefüllt

ist. Das Erz soll hierdurch reducirt, das Zink abdestillirt werden. (Ob die so

erzielte Temperatur dazu wirklich ausreicht, erscheint keineswegs sicher? Ref.) Die Zinkdämpfe entweichen mit den Gasen zusammen

durch Kanäle e und Röhren f, welche von weiteren Röhren umgeben sind. Durch den Raum zwischen diesen

Röhren geht der Gebläsewind und wird dadurch erwärmt, das Gasgemisch aber abgekühlt,

so daſs sich das Zink in den Kästen g verflüssigt. Die

Gase dagegen steigen durch die Röhren h aufwärts zum

Gasventil t, gehen durch Rohr u und zur Abscheidung der letzten Zinkdämpfe durch den Condensator v und treten durch Rohr w

in die Abtheilung x des groſsen Gasventiles m. Von hier gehen sie durch die Abtheilung y und die Kanäle z,

treffen dann mit dem aus den Formen a kommenden

Gebläsewinde zusammen, während die Verbrennungsproducte nach Erhitzung des

Regenerators R durch den Kanal o

und die

Ventilabtheilungen n und c

in den Schornsteinkanal S entweichen. Der Gebläsewind

tritt von der Leitung F aus in den Raum zwischen den

Röhren f und den diese umgebenden weiteren Röhren, um

theils zu den Düsen d, theils durch die Röhren G und B zu den Formen a zu gelangen.

Tafeln