| Titel: | Neuerungen in der Gespinnstfabrikation; von Hugo Fischer. |

| Fundstelle: | Band 249, Jahrgang 1883, S. 250 |

| Download: | XML |

Neuerungen in der Gespinnstfabrikation; von Hugo

Fischer.

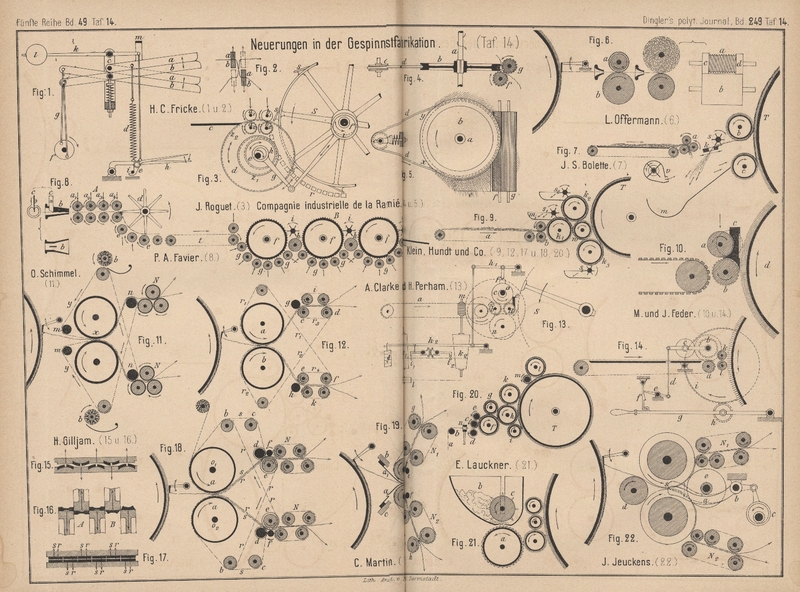

Patentklasse 76. Mit Abbildungen auf Tafel 14.

(Fortsetzung des Berichtes S. 202 dieses

Bandes.)

Hugo Fischer, über Neuerungen in der

Gespinnstfabrikation.

3) Speiseapparate für Schlagmaschinen

und Krempeln.Vgl. Hugo Fischer 1880 238 * 40. Spencer 1881 239 352. Speisetisch der Elsässischen Maschinenbaugesellschaft 1882 243 * 194. Tatham's Speiseapparate

für Reiſskrempeln 1883 247 * 276. O. Schimmel's Vlieſstrommelwage 1883 248 * 195.

Sehr groſse Aehnlichkeit mit der unter Nr. 8563 an L.

Lincke in Luckenwalde patentirten Muldenzuführung (vgl. 1880 238 * 42) besitzt

die Speisevorrichtung von M. und J. Feder in Eupen (* D. R. P. Nr. 11724 vom 19. Mai

1880), welche in Fig. 10

Taf. 14 dargestellt ist. Die Lincke'sche Anordnung geht

unmittelbar daraus hervor, sobald man sich die Gruppe der beiden Speisewalzen a, b und Mulde c in der

Vertikalebene um 180° gedreht denkt, so daſs die Walze b nach oben, a und c aber darunter zu liegen kommen. Auch hier ist die mit der Mulde

zusammenarbeitende Walze b fein gerauht, die innere

Muldenfläche glatt, so daſs der Transport des Faserstoffes leicht und sicher

stattfindet. Die Vorderkante der Mulde fällt mit dem Berührungspunkte einer an die

Walze gelegten vertikal stehenden Tangente zusammen; in Folge dessen werden auch die

kürzesten Fasern festgehalten, während der Beschlag der Trommel d auf sie einwirkt.

Die von A. Clarke und H. C.

Perham in Lawell, Mass. (* D. R. P. Nr. 16543 vom 24. April 1881)

empfohlene Speisevorrichtung für Maschinen zum Auflockern

der Baumwolle zeichnet sich durch die Fähigkeit, die zugeführte Fasermenge der Umlaufsgeschwindigkeit des Schlägers

anzupassen, vortheilhaft aus. Die Einrichtung ist eine Muldenzuführung,

welche die durch das Speisetuch a (Fig. 13

Taf. 14) zugeleitete Fasermasse von den Walzen b, c und

d empfängt. Die mit d

zusammenarbeitende von oben angreifende Mulde e, welche

bis an den dem Schläger zunächst liegenden Umfangspunkt der Walze d heranragt, bildet einen Theil des die Walze c und deren Belastung umhüllenden Gehäuses. Die Walze c ist aus einer Anzahl kurzer Cylinderstücke gebildet,

welche lose auf die Achse c aufgeschoben und mittels

der Sättel f, der Hebel h1, h2 und des Gewichtes g

einzeln belastet sind. Der Hebel h2 steht mit zwei Riemengabeln i1, i2 in Verbindung,

welche den die Riemenkegel k1, k2 umspannenden Riemen leiten. k1 wird durch das

Riemen Vorgelege l angetrieben, k2 setzt durch Schneckengetriebe m die Walze b und

weiterhin mit Hilfe des Transporteurs n die Walze d und das Transporttuch a

in Bewegung. Zu dicke Auflage des Fasermaterials auf letzterem bringt die Hebung der

Walze c und damit die Verschiebung des Riemens auf den

Kegeln k1, k2 in dem Sinne hervor,

daſs die Umlaufszahl der Walzen b, d vermindert, also

auch die Eintrittsgeschwindigkeit der Fasern in den Schlagraum S verkleinert wird. Bei geeigneten

Uebersetzungsverhältnissen läſst diese Einrichtung ein stets constantes Verhältniſs

zwischen der Umlaufszahl des Schlägers und dem für jede Umdrehung in den Schlagraum

eintretenden Faservolumen erzielen. Die Zusammensetzung der Walze c aus Theilstücken ergibt den weiteren Vortheil, daſs

bei ungleicher Materialvertheilung in der Breite des Zuführtisches, nur das

Emporheben des dieser Stelle entsprechenden Walzenstückes stattfindet, während die

übrige dünne Faserschicht von der Walze c nach wie vor

festgehalten wird.

Um Verletzungen des den Speiseapparat von

Vorbereitungsmaschinen bedienenden Arbeiters zu verhindern, lagern M. und J. Feder in Eupen

(* D. R. P. Nr. 20021 vom 22. April 1882) vor der oberhalb der Transportwalze a (Fig. 14

Taf. 14) des Speisetuches liegenden Walze b noch eine

Walze c mit glatter Mantelfläche. Dieselbe ruht durch

ihr Eigengewicht auf der das Speisetuch bedeckenden Faserschicht und wird bei

unvorsichtiger Einführung der Hand des Arbeiters, noch ehe diese die Einzugswalzen

a, b erreicht, so hoch gehoben, daſs der von der

Zugstange d bewegte Hebel e die Falle f zurückdrängt und damit den

Hebel g auslöst. Dieser fällt herab und setzt hierbei

die Räder h, i auſser Eingriff, demnach die von diesen

angetriebenen Einzugswalzenpaare a, b und k, l auſser Thätigkeit.

Bei Krempeln sucht E.

Lauckner in Görlitz (* D. R. P. Nr. 19247 vom 11. Februar 1882) die regelmäſsige Zuführung der Wolle durch Anwendung einer

gezahnten Walze a (Fig. 21

Taf. 14) zu erreichen, deren Zähne durch den rostförmig gebildeten Boden eines

Rumpfes b greifen und die in diesen eingetragene Wolle

in kleinen Mengen hervorziehen. Eine Stachelwalze c im

Inneren des Rumpfes fördert die Wolle stets nach dem Roste und bietet sie den Zähnen

der Walze a in geeigneter Weise dar. Die Achse der

Walze c gleitet in vertikalen Schlitzen der Rumpfwand.

Diese können auch zur Aufnahme eines Wickels dienen, welcher bei langsamer Drehung

von der Zahnwalze a zerfasert wird. Die ganze

Einrichtung folgt demselben Grundgedanken wie die von

Geſsner in Aue (* D. R. P. Nr. 2274, vgl. 1880 238 * 42) für die Herstellung sogen, plattirter Garne

empfohlene., bei welcher ebenfalls eine gezahnte Walze zwischen den Stäben eines den

Rumpf abschlieſsenden Rostes eingreift und die hinter diesem gelagerte Wolle

hervorzieht.

Die von Klein, Hundt und Comp. in Düsseldorf (* D. R. P.

Nr. 12158 vom 25. April 1880) angegebene, für Doppelkrempeln

der Streichgarnspinnerei bestimmte Speisevorrichtung ist in Fig. 20

Taf. 14 dargestellt. Das der Vorkrempel entnommene Band a läuft bei dem Uebergange von der Leitwalze b nach den Einziehwalzen c, d durch das Auge

n, das mit einer der Umfangsgeschwindigkeit der

Walzen c, d gleichen Geschwindigkeit parallel zu diesen

Walzen hin und her wandert. Hierdurch werden die Fasern unter 45° gegen die

Walzenachse geneigt von dem Walzenbeschlag erfaſst, in dieser gekreuzten Lage

eingezogen und an die Vorreiſswalze f abgegeben. In c zurückbleibende Fasern werden durch die rascher

laufende Walze e ausgestrichen und ebenfalls an f übergeben. Das auf diese Walze in Schraubenlinien

auflaufende Band, dessen obere Schicht die Vertheilungswalze g abnimmt und hierbei ausgleicht, tritt an Walze h über, vereinigt sich hier mit den von g

kommenden Fasern und wird nach der Krempeltrommel T

hingeführt. Auf diesem Wege bewirkt die kleine Walze i

die gleichförmigere Vertheilung des von den Zahnspitzen der Walze h getragenen Bandtheiles. Weitere Ausgleichungen gehen

aus der Wirkung der Walze k sowie der

Arbeiter-Wenderpaare l und m hervor. Das durch die Walzen c, d

eingezogene, auf f zu einem Vlieſse zusammengelagerte

Band erfährt bei dem Durchlaufen der verschiedenen Walzen einen beträchtlichen

Verzug und wird hierdurch noch vor seinem Uebertritte an die Trommel gut

ausgeglichen.

4) Vlieſstheiler.Vgl. Hugo Fischer 1880 238 * 133. Eine beachtenswerte Abhandlung von G. Rohn: „Zur Entwickelungsgeschichte des

Flortheilers“ bringen die Verhandlungen des Vereins zur Beförderung des Gewerbfleißes. 1883

S. 113 bis 135 mit Abbildungen auf Taf.

8 bis 11.Red.

Die Theilungswalzen des Martin'schen Flortheilers (vgl.

1871 201 * 393. 1873 208 413)

sind, wie bekannt, mit rechteckigen Kalibern versehen, deren Querschnitt gleich ist

demjenigen des im Kaliber laufenden Theilriemchens und welche durch Bunde von der

Breite der Riemchen von einander getrennt sind. Diese Kaliber dienen zur Leitung der

Riemchen und hindern dieselben an der Verschiebung in Richtung der. Walzenlänge. Die

Bunde der einen Walze stehen den Kalibern der anderen Walze gegenüber. Die in den

letzteren ankommenden Theilriemchen schmiegen sich nach Durchgang der die beiden

Walzenachsen enthaltenden Ebene an die Bundringe der Gegenwalze an. In Folge der

Verschiedenheit der Walzendurchmesser an den Bund- bezieh. Kaliberstellen herrschen

an diesen verschiedene Umfangsgeschwindigkeiten. Jedes Theilriemchen wird daher von

den beiden Walzen mit verschiedener Geschwindigkeit angetrieben, muſs deshalb auf der

Walzenoberfläche gleiten und wird durch die hierbei auftretende beträchtliche

Reibung stark abgenutzt. Diesen Mangel der älteren Theilapparate vermeidet O. Schimmel in Chemnitz (* D. R. P. Nr. 11682 vom 17.

März 1880) dadurch, daſs er die Einfügung des mit der Bundoberfläche der einen Walze

zusammenarbeitenden Riemchens in das zur Leitung dienende Kaliber der Gegenwalze nur

an zwei Punkten, der Theilungsstelle x (Fig. 11

Taf. 14) des Vlieſses und der Stelle y, bewirkt, im

Uebrigen aber den Riemen mittels kleiner, frei drehbarer Walzen m aus dem Kaliber hebt. Der Riemen nimmt daher nur die

Oberflächengeschwindigkeit des Bundringes der betreffenden Walze an und fördert den

auf ihm ruhenden Florstreifen sicher nach dem Nitschelwerk N. Die Walzen n der Riemchenleitung berühren

zur Vermeidung gröſserer Abnutzung der Riemchen die Nitschelwalzen nicht; die

Riemchen müssen daher durch Bürsten b, welche

entgegengesetzt zur Riemchenbewegung rasch rotiren, von anhaftenden Faser- und

Schmutztheilen gereinigt werden.

Die beträchtliche Abnutzung der Riemchen an den Seitenkanten, durch welche die genaue

fehlerfreie Theilung des Vlieſses beeinträchtigt wird, gab ferner Veranlassung zur

Construction des Vlieſstheilers von H. Gilljam in

Laurensberg bei Aachen (* D. R. P. Nr. 18 962 vom 13. December 1881). Die Fig.

15 Taf. 14 stellt den Längenschnitt durch die Walzenmäntel und

Theilriemchen an der Theilstelle dar. Jedes Theilriemchen ist hier durch zwei

schmale, seitwärts zusammenstoſsende, halbgeschränkte Riemchen ersetzt, welche von

den Kaliberfurchen bezieh. den Bundoberflächen der Gegenwalze in bekannter Weise

geführt werden. Der Grund des Kalibers ist nicht cylindrisch, sondern in der

Mittelebene überhöht gedreht, so daſs die schmalen Riemchen durch ihre Spannung nach

den Rändern des Kalibers gedrängt werden, an diese stets fest anschlieſsen und die

Kanten zweier benachbarter Theilriemchen dicht an einander vorbeistreichen. Die

hierdurch erzielte scherenartige Wirkung ergibt immer, auch nach längerem Betriebe

des Theilapparates, einen „reinen Schnitt“ der Vorgarnbänder.

In einem früheren Patente (* Nr. 10307 vom 19. December 1879) schlägt Gilljam die Benutzung von Theilriemchen vor, welche auf

ihren Breitseiten ausgekehlt sind. Dieselben ruhen, wie

Fig. 16 Taf. 14 erkennen läſst, auf cylindrisch abgedrehten

Scheibenrändern, welche gleiche Breite und gleichen gegenseitigen Abstand wie die

Riemen besitzen. Durch die bei der Anspannung der Riemchen auftretenden, radial zur

Scheibenachse gerichteten Kräfte biegt sich der mittlere, am wenigsten

widerstandsfähige Theil des Riemens gegen die Scheibe hin durch. In Folge dessen

legt sich die untere Riemenseite glatt auf dem Scheibenmantel auf, die Kantenwinkel

der Riemen an der Auflagseite werden kleiner als 90° und hierdurch die Riemenkante

selbst schneidfähiger. Der erhöhte Druck, mit welchem sich die Kanten auf den

Scheibenmantel auflegen,

erhöht gleichzeitig die Festhaltung der einzelnen Fasern des Vlieſses durch die

Riemen. Bei A der oben angezogenen Figur 16

sind die Riemen im ungespannten, bei B im gespannten

Zustande dargestellt.

Die Firma Klein, Hundt und Comp. in Düsseldorf erhielt

durch Patent * Nr. 16287 vom 24. Mai 1881 das Verfahren geschützt, „die aus dem

Wollvlieſse erzielten Florbänder, ohne sie vorher in irgend einer Weise

aufzuheben oder von den Riemchen abzuschälen, auf den Riemchen selbst und direkt durch Hin- und Her reiben zu Fäden

umzubildend“ Der zur Ausführung dieses Verfahrens vorgeschlagene

Flortheiler besitzt die in Fig. 12

Taf. 14 dargestellte Einrichtung. Die über die beiden Theilwalzen a, b geleiteten Theilriemen r1, r2 umfassen auch die Walzen c, d und e, f der Nitschelzeuge und bilden

hier, da sie um je eine Riemenbreite von einander abstehen, rostartig durchbrochene

Nitschelflächen. Zum Schlüsse dieser Flächen sind zwischen den Theilriemen endlose

Riemchen r3, r4 von gleicher Breite

wie die Rostspalten auf die Nitschelwalzen c, d und e, f gezogen. Auf der hierdurch gebildeten ebenen

Fläche findet das Würgeln der auf den Theilriemen herankommenden und unter den

Druckwalzen g, h hinlaufenden Florbänder mit Hilfe der

Nitschelhosen i, k statt.

Dieselben Erfinder bringen ein Verfahren in Vorschlag, die von den Theilriemen nach

den Nitschelzeugen zugeführten Florbändchen durch Schutzriemen, die mit gleicher

Geschwindigkeit wie die Theilriemen umlaufen, vor störenden

Bewegungen zu sichern (* D. R. P. Nr. 21198 vom 1. Juni 1882). Die Aufgabe

ist dadurch gelöst, daſs jede Theilwalze a (Fig.

18 Taf. 14) in Abständen gleich der Theilriemenbreite von gleich breiten

Riemen s auf dem Theile ihres Umfanges umschlossen

wird, welcher von der Theilungsebene o1, o2 ausgehend der Krempel zugewendet ist. Die weitere

Leitung dieser Riemen geben die Walzen b, c und d. Die Theilwalzen sind cylindrisch, die aufliegenden

Riemen s ersetzen die Bunde, die Zwischenräume die

Kaliber der Martin'schen Theilwalzen. In den Kalibern

umschlieſsen die über die Walzen b, e geleiteten

Theilriemchen r die Theilwalzen in der gewöhnlichen

Art. Die Schutzriemen s und Theilriemen r wechseln auf den beiden Walzen derart ab, daſs immer

ein Schutzriemen der einen Walze einem Theilriemen der anderen Walze gegenüber liegt

(vgl. Fig. 17). Bei dem Verlassen der Theilwalzen laufen die Schutzriemen

parallel mit dem betreffenden, von der Gegenwalze kommenden Theilriemen bis zu den

Leitwalzen d, e. Beide Riemen besitzen gleiche

Geschwindigkeit und führen das an der Theilstelle erfaſste Florbändchen nach dem

Nitschelwerke N. Die Druckwalzen f sichern hier die Abtrennung der Fasern von den

Schutzriemen, die dann über c und b nach den Theilwalzen zurückkehren.

In dem Patente *Nr. 21383 vom 28. Juli 1882 ersetzt C.

Martin in Verviers die Theilungsriemchen durch dünne flache Stahlbänder a1, a2

(Fig. 19

Taf. 14), welche bei b bezieh. c befestigt und dann sich kreuzend neben einander zwischen den Theilwalzen

d1, d2 hindurchgeführt

sind. Die freien Enden dieser Bänder ruhen in Furchen kleiner Walzen e, f; sie werden hierdurch in gleichem gegenseitigem

Abstande erhalten und stetig an die breiten, die Theilwalzen und die Leitwalzen g, h umspannenden Lederriemen r1 gedrückt. Diese Lederflächen bilden

Theile der Nitschelzeuge N1, N2. Auf

ihnen findet das Würgeln der durch die scherenartige Wirkung der Stahlbänder a1, a2 gebildeten und durch

diese dem Nitschelzeuge zugeleiteten Florbändchen statt. Der Transport wird hierbei

durch die Adhäsion der Bändchen an dem Leder und die glatte Oberfläche der polirten

Stahlklingen wesentlich erleichtert.

J. Jeuckens in Eupen (* D. R. P. Nr. 19816 vom 19. März

1882) bedient sich zur Zertheilung des Wollvlieſses einer groſsen Zahl dünner

Messerklingen a, welche, wie Fig. 22

Taf. 14 ersehen läſst, an einem Ende um die horizontale Achse b drehbar sind und mit Hilfe eines Excenters c in schwingende Bewegung versetzt werden. Die

vorderen, schneidig zugeschärften Enden dieser Klingen ragen zwischen den

Theilscheiben bis zur Theilungsstelle s vor und

bewirken hier die Trennung des ihnen durch die Walze d

zugeführten Vlieſses. Die gebildeten Bänder werden hinter der Theilungsstelle

abwechselnd nach verschiedenen Richtungen abgelenkt und von den gerauhten

Mantelflächen der Theilscheiben mit Unterstützung durch die Walze e den Nitschelwerken N1, N2 zugeführt, welche sie als gerundete Fäden

verlassen.