| Titel: | Herstellung von Kokes mit Nebenproducten. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 31 |

| Download: | XML |

Herstellung von Kokes mit

Nebenproducten.

(Patentklasse 10. Fortsetzung des Berichtes Bd.

253 S. 372.)

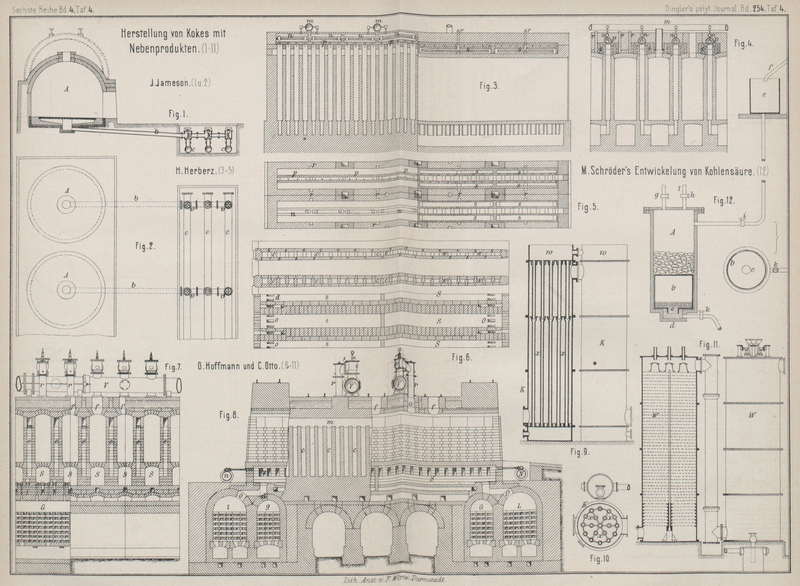

Mit Abbildungen im Texte und auf Tafel 4.

Herstellung von Kokes mit Nebenproducten.

Nach J.

Jameson in Akenside Hill bei Newcastle-on-Tyne (* D. R. P. Nr. 27694 vom 6.

Juni 1883) werden die zu verkokenden Kohlen mit Theerpech versetzt, welches nach

Gewinnung der nutzbaren Producte des Theeres zurückbleibt. Um den Grad der Absaugung

am Boden des Ofens zu den verschiedenen Zeiten der Kokesbereitung ändern zu können,

werden bei einer gröſseren Anzahl von Oefen A (Fig. 1 und 2 Taf. 4)

mehrere Hauptleitungen c angewendet, in denen

ununterbrochen verschiedene Spannungen herrschen. Jeder Ofen wird dann mit allen

Leitungen durch ein Rohr b und Ventile v so verbunden, daſs man durch Oeffnung eines der

Ventile die erforderliche Saugwirkung am Boden des Ofens herbeiführen und die

Producte somit in verschiedenen Zeiten getrennt absaugen, z.B. eine Vermischung von

armem und reichem Gase, von condensirbaren und nicht verflüssigbaren Producten

vermeiden kann. Ferner kann man an den Kühlapparaten Vorkehrungen treffen, um die

bei verschiedenen Temperaturen flüssig werdenden Producte von einander zu

trennen.

Beim Ablöschen des Ofens will Jameson stark ansaugen, um

so eine beträchtliche Menge Brenngas und Ammoniak zu gewinnen, welches sonst

verloren gehen würde.

Um die nach den Oefen führenden Zweigröhren, sowie die Oeffnungen im Boden des Ofens

von Verstopfungen zu befreien, ist eine besondere Druckleitung vorhanden, mittels

deren gepreſste Luft durch jene Röhren und Oeffnungen geblasen werden kann (vgl.

1884 252 * 284).

Nach H. Herberz in Langendreer (* D. R. P. Zusatz Nr.

27506 vom 21. November 1883, vgl. 1884 252 * 255) werden

die lothrechten Züge über das Gewölbe des Kokesofens hinaus verlängert und die

Seitenwände dieser Verlängerungen zu Kanälen ausgebildet, in denen Luft und Gase

erhitzt werden. Dadurch soll zugleich eine gewisse Abkühlung und damit erhöhte

Dauerhaftigkeit dieser Kanalverlängerungen erzielt werden.

Die Gase werden aus den Rohrleitungen m (Fig. 3 bis 5 Taf. 4) in die kleinen

Röhren n und aus diesen mittels des gemauerten Kanales

p in die einzelnen senkrechten Züge geleitet. Die

atmosphärische Luft strömt durch die Röhren r in die

Heizkanäle s, zunächst in den unteren, dann den

mittleren, endlich in den oberen und aus letzterem in die einzelnen lothrechten

Züge, um hier die Verbrennung der aus den Kanälen p

austretenden Gase zu bewirken. Wenn die Luft unter Druck eingeleitet werden soll,

werden die Röhren r mit einer (in den Figuren

fehlenden) Rohrleitung, welche die Luft von dem Gebläse zuführt, in Verbindung

gesetzt und an den Röhren r Regulirvorrichtungen für

die Zuströmung der Luft zu den einzelnen Gruppen der Heizkanäle s angebracht. Soll die Luft nur durch den Zug des

Kamins angesaugt werden, so fällt die genannte Rohrleitung weg und die

Regulirvorrichtungen werden direkt auf die Röhren r

gesetzt, wie in der Zeichnung angedeutet ist.

Ueber eine im Laufe des vorigen Jahres in. Betrieb gekommene Kokereianlage mit

Gewinnung der Nebenproducte, welche von G. Hoffmann

construirt wurde, berichtet C. Otto in Stahl und Eisen, 1884 S. 396. Das Wesentliche der Construction

besteht in der Verbindung von Siemens'schen Regeneratoren mit gewöhnlichen

Kokesöfen. Dieselbe ist zuerst versuchsweise bei den Schlesischen Kohlen- und Kokeswerken in Gottesberg ausgeführt, ohne Anlage

von Condensationsapparaten für das Gas (vgl. 1884 252 *

254), dann mit sehr vollkommener Verflüssigungseinrichtung an einer Anlage von 20

Kokesöfen auf der Zeche Pluto bei Wanne und an 20 Kokesöfen bei den genannten Werken

in Gottesberg. Die Ergebnisse dieser Anlagen sind so auſserordentlich günstige, daſs

nach derselben Einrichtung mit Gewinnung der Nebenproducte in Deutschland im

Augenblicke bereits 120 Kokesöfen im Baue begriffen sind. Nachstehende Textfigur

zeigt die Gesammtanordnung der Kokesöfen und Condensation auf der Zeche Pluto, Fig. 6 bis 11 Taf. 4

veranschaulichen nähere Einzelheiten derselben.

Textabbildung Bd. 254, S. 33

Die Kokesöfen mit lothrechten Zügen in den Seitenwänden (vgl. 1883 248 * 209) sind 9m

lang, haben eine lichte Weite von 0m,6, eine Höhe

von 1m,6 bis zum Widerlager und die Entfernung von

Mitte zu Mitte beträgt 0m,95. Bei den gewöhnlichen

Kokesöfen ohne Theer- und Ammoniakgewinnung sind in den Verkokungsräumen Oeffnungen

vorhanden, durch welche die Gase aus den Verkokungsräumen zuerst in die Seitenwände

und dann in die Sohlkanäle ziehen, um dort mit zugeleiteter Luft zu verbrennen und

durch diese Verbrennung die Verkokungskammer selbst für den Verkokungsprozeſs

genügend zu heizen. Bei dem vorliegenden Ofen fehlt dagegen jede direkte Verbindung

von Verkokungsräum und

Wand; vielmehr hat auſser den Entlade- und den Beschickungsöffnungen, welche während

des Betriebes geschlossen sind, dieser Ofen nur 2 Oeffnungen a im Gewölbe, durch welche die bei dem Verkokungsprozesse entwickelten

Gase aus dem Ofen entweichen können.

In der Seitenwand des Ofens ist unter dem Widerlager ein liegender Kanal m angeordnet, welcher über den sämmtlichen lothrechten

Zügen der Seitenwand hergeht und eine Verbindung derselben ermöglicht. Jeder

Sohlkanal ist in der Längsrichtung des Ofens durch eine Scheidewand in zwei Hälften

s und S getheilt. Jede

dieser Hälften steht in Verbindung mit zwei Regeneratoren, welche neben einander

liegen und von denen g und G zur Erhitzung des zur Verbrennung zu verwendenden Gases, l und L zur Erhitzung der

zur Verbrennung dieses Gases nothwendigen Luft dienen soll. Diese Regeneratoren sind

lange Kanäle, mit Steinen gitterartig ausgesetzt, um eine groſse Oberfläche zu

erzielen. Dieselben gehen unter der ganzen Gruppe her und an deren Ende stehen die

beiden Luftregeneratoren l und L durch eine Wechselklappe entweder mit dem Luftzuströmungsrohre, oder mit

dem Schornsteine in Verbindung; dabei sind die Gasregeneratoren g und G ebenfalls durch

eine besondere Wechselklappe entweder mit dem Gaszuströmungsrohre, oder mit dem

Schornsteine in Verbindung gebracht.

Sind nun die Oefen in Hitze und durch f mit Kohlen

beschickt, so entweichen die Gase der verkokenden Kohlen durch die Oeffnung a in die Steigrohre r und

gehen bei geöffnetem Ventile v in die Vorlage V. Von hier ziehen die Gase zur Condensationsanlage, wo

sie in den Gaskühlern K gekühlt und dann in den

Gaswäschern (sögen. Scrubber) W gewaschen werden (vgl.

Fig. 9 bis

11 Taf.

4). Die Gase werden dann durch das gleiche Gebläse, welches dieselben nach den

Kühlapparaten hingesaugt hat und das überhaupt die ganze Bewegung der Gase

veranlaſst, wieder von der Condensation weg nach den Oefen hingedrückt und zwar je

nach Stellung der Wechselklappe des Gasdruckrohres entweder nach dem auf der einen

Seite liegenden Gasregenerator g, oder nach dem auf der

anderen Seite liegenden Regenerator G.

Nehmen wir an, das Gas gehe zum Gasregenerator g, so

wird die Wechselklappe der Luftregeneratoren so gestellt, daſs die eingeblasene Luft

in den Luftregenerator l tritt. Dieser und der

Gasregenerator g münden bei jedem Ofen durch neben

einander liegende Oeffnungen o und d in den Sohlkanal s. Die

Verbrennung findet theils im Sohlkanale selbst, theils auf dem weiteren Wege statt.

Der gesammte Strom der in Verbrennung begriffenen Gase und der hoch heiſsen

Verbrennungsproducte geht durch die neben einander liegenden Steigkanäle c in den wagerechten Kanal m und von da, durch die lothrechten Züge e

abfallend, in den Sohlkanal S, von wo die nunmehr

sämmtlich als verbrannt anzunehmenden Gase durch den Luftregenerator L und den Gasregenerator G

zum Kamine entweichen und auf diesem Wege ihre Hitze an das Gitterwerk der Regeneratoren abgeben. Nach

einer bestimmten Zeit, etwa 1 Stunde, werden die beiden Wechselklappen umgestellt

und es tritt alsdann der umgekehrte Weg ein. Das Gas tritt aus der Condensation in

den Gasregenerator G, die Luft in den Luftregenerator

L. Die Verbrennung findet im Sohlkanale S statt. Die Stromrichtung des Gases, der Luft und der

Verbrennungsproducte geht durch e nach m und dann durch c nach

s und durch die Regeneratoren l und g zu dem Kamine.

Dies ist die ursprüngliche Einrichtung der Kokesöfen auf Zeche Pluto; es wurde jedoch von Anfang an darauf verzichtet,

das Gas zu regeneriren, so daſs nur die Luft vorgewärmt wird und zwar aus folgenden

Gründen: Das Nebeneinanderliegen der langen Gas- und Luftregeneratoren kann durch

mögliche Undichtigkeiten der Zwischenwände zu einer Vermischung von Gas und Luft

bereits in den Regeneratoren, also zu Schmelzungen in denselben führen, was

Betriebsstörungen zur Folge haben müſste. Ferner geht bei jeder Umstellung der

Wechselklappe ein ganzer Regeneratorinhalt an Gas verloren und dieser ist bei der

Gröſse der Regeneratoren nicht unbedeutend. Zudem kommt das bei der Umstellung

weggehende heiſse Gas zwischen Klappe und Schornstein mit dem Inhalte des heiſsen

Luftregenerators zusammen und es können Explosionen erfolgen. Endlich ist das

Volumen der zur Verbrennung des Gases nothwendigen Luft ungefähr das 6fache des

Gases; es erscheint also bei dieser Zusammensetzung einfacher und wichtiger, die

groſse Masse Verbrennungsluft allein auf eine sehr hohe Temperatur zu bringen, als

auſser der Verbrennungsluft auch noch die kleine Menge Gas zu erhitzen und die

hierzu nöthige Hitze der Verbrennungsluft zu entziehen.

Man benutzt daher beide neben einander liegende Regeneratoren nur für die Luft und

führt das Gas aus dem von der Condensation zurückkommenden Gasdruckrohre je nach

Stellung der Wechselklappe entweder nach dem Rohre n,

oder nach dem auf der anderen Seite der Kokesöfen liegenden Rohre N. An jedem Ofen ist durch eine kleine Gasdüse, welche

mit einem Hahne versehen ist, eine Verbindung zwischen Gasdruckrohr und

Ofensohlkanal hergestellt. Die Klappe im Gasdruckrohre und die Klappe im Ende der

Luftregeneratoren werden entsprechend gestellt. Wenn also das Gas durch die

Gasdruckleitung und deren Düsen in die Sohlkanäle auf der einen Seite tritt, so

streicht auch die Luft durch die auf der gleichen Seite befindlichen Regeneratoren

in dieselben Sohlkanäle und die Verbrennung und der Weg der Verbrenungsproducte ist

der schon dargelegte. Bei der Umstellung findet der umgekehrte Weg statt. Statt der

zwei Regeneratoren auf jeder Seite wendet man überhaupt jetzt nur noch einen

einzigen auf jeder Seite der Batterie an und dienen diese nur zum Wiedererhitzen der

Luft. Durch diese einräumige Lufterhitzung mit wechselnder Zugrichtung kann die

Verbrennungsluft ganz auſserordentlich rasch und hoch erhitzt werden, viel rascher

und höher als durch

diejenigen mehrräumigen Anlagen, welche auf der stetigen Erhitzung der

Verbrennungsluft durch Wände hindurch beruhen, auf deren einer Seite die Abhitze

heizt, während auf der anderen die zuströmende Verbrennungsluft sich erwärmen soll.

Die Luft kommt bei dieser Siemens'schen Regeneration

auf Zeche Pluto auf eine Temperatur von über 1000° und

durch Anwendung einer so hochgradig heiſsen Luft als Verbrennungsluft wird es

ermöglicht, daſs von den aus der Condensation zurückkommenden kalten und durch den

Verlust an Theer weniger heizkräftigen Gasen nur ein gewisser Theil gebraucht wird,

um durch seine Verbrennung den Verkokungsprozeſs im Gange und die Oefen hinreichend

heiſs zu erhalten. Es hat sich beim Betriebe auf Pluto

herausgestellt, daſs man nicht das sämmtliche vorhandene Gas zur Heizung der Oefen

verwenden darf, wenn die betreffenden Verbrennungsstellen u. dgl. nicht zu heiſs

werden sollen, und daſs man also viel mehr Gas hat, als man zur Unterhaltung des

Verkokungsprozesses braucht; es beträgt der Ueberschuſs etwa 100cbm für Ofen und Tag. Die Temperatur in

Sohlkanälen und Seitenwänden ist so hoch, daſs der Verkokungsprozeſs bei normaler

Ladung, der Ofen mit 5750k trockener Kohlen

gerechnet, in 48 Stunden vor sich geht; sehr häufig ist die Garungszeit eine

geringere. Wird die Garungszeit eine geringere, als erwünscht, so braucht man nur

weniger Gas zuzuführen, um durch eine kleine Erniedrigung der Temperatur wieder eine

Garungszeit von 48 Stunden zu bekommen: Man hat überhaupt den Prozeſs ganz

auſserordentlich in der Hand, weil sowohl Gas, als Luft eingeblasen wird und die

Mengen beider genau geregelt werden können. Die Güte der Kokes ist eine ganz

vorzügliche. Das Ausbringen an Kokes ist in Folge des völligen Luftabschlusses um 7

Proc. höher als bei gewöhnlichen Oefen.

Die Temperaturmessungen, welche mit einem Graphitpyrometer von Steinle und Härtung vorgenommen und mit

Metalllegirungen verglichen wurden, ergaben im Sohlkanale 1200 bis 1400°, in den

Seitenwänden 1100 bis 1200°, im Regenerator bei Beginn der Luftzuströmung 1000°, am

Ende derselben 720°, im Kamine 420°.

Die Gaskühler K (Fig. 9 und 10 Taf. 4) sind eiserne

stehende Cylinder, mit im Deckel und Boden derselben befestigten Eisenröhren x. Aus dem Aufsatze w

strömt Wasser durch die Eisenröhren nach unten und kühlt das Gas ab, welches seinen

Weg zwischen diesen Kühlröhren der Richtung des kalten Wassers entgegen nimmt.

Mehrere Gaskühler stehen so mit einander in Verbindung, daſs das Kühlwasser, welches

von dem ersten Gaskühler unten abflieſst, bei dem zweiten oben einflieſst und so

fort, während das Gas den entgegengesetzten Weg macht. Das Gas hat nach seinem

Entweichen aus dem Ofen im Steigrohre eine Temperatur von 600 bis 700°, in der

Vorlage eine solche von 200 bis 400° je nach der Entfernung vom Steigrohre, vor den

Gaskühlern eine Temperatur von 75 bis 120°, hinter denselben von 17 bis 30°. Durch

die Abkühlung

verliert das Gas einen groſsen Theil Theer und Ammoniakwasser und zwar von dem

gesammten Ammoniakwasser, welches die Condensation liefert, etwa 75 Proc.

In den als Gaswascher dienenden stehenden eisernen Cylindern W (Fig.

11 Taf. 4) ist in Abständen von etwa 10cm eine groſse Zahl von gelochten Blechen über einander angebracht. Auf

das oberste Blech tropft fortwährend kaltes Wasser, so daſs von Blech zu Blech ein

Regen von Wassertropfen nieder- und dem Gase entgegenträufelt, welches in der dem

Wasser entgegengesetzten Richtung sich bewegt und seinen Ammoniakgehalt an das

Wasser abgibt. Das Ammoniak haltige Wasser flieſst unten ab und wird, wenn es noch

nicht hinreichend stark an Ammoniak ist, nochmals und weiterhin so oft nach oben und

dem Gase entgegen gepumpt, bis es für den Verkauf genügend reich an Ammoniak ist.

Mehrere Gaswäscher stehen so mit einander in Verbindung, daſs das Gas bei seinem

Durchgange durch dieselben in dem letzten vor seinem Austritte nur mit reinem Wasser

in Berührung kommt und daſs die Anreicherung des Ammoniakwassers in denjenigen

Gaswäschern stattfindet, in welche das Gas zuerst eintritt. Die Gaswäscher entfernen

die in den Gaskühlern noch übrig gebliebenen 25 Procent des Ammoniakgehaltes und

bringen auch zugleich mit dem Ammoniakwasser noch sehr viel Theer zur Ausscheidung.

Die Temperatur des Gases wird bei Anwendung von genügend kaltem Wasser in den

Gaswäschern bis auf 13° heruntergebracht.

Die Trennung des Theeres und Ammoniakwassers findet in Cisternen nach dem

specifischen Gewichte statt. Das Ammoniakwasser wird für den Verbrauch so lange auf

den Gaswäschern angereichert, bis es etwa 3 bis 3,5° B. hat, entsprechend 1,777

Proc. Ammoniak- da nun etwa 14 Proc. 3grädiges Ammoniakwasser entfallen, so stellt

sich die Ausbeute an Ammoniak, auf schwefelsaures Ammoniak gerechnet, auf etwa 1

Procent der trockenen Kohle.

Auf Zeche Pluto wird das Ammoniakwasser nicht auf

schwefelsaures Ammoniak verarbeitet, sondern als Ammoniakwasser nach seinem

Ammoniakgehalte nach Graden Beaumé verkauft. Die Theerausbeute betrug hier im

Durchschnitte des besten Betriebsmonates 3,46 Proc. bezieh. des schlechtesten

Monates 2,78 Procent, auf trockene Kohle gerechnet. Diese Schwankungen des

Ausbringens sind darauf zurückzuführen, daſs man längere Zeit nur unbedeutende

Mengen Kühlwasser zur Verfügung hatte. Der Kühlwasserbedarf ist für jeden Ofen

täglich 5cbm.

Der Gehalt des Theeres an den in Betracht kommenden Stoffen ist nach Untersuchungen

von Knublauch auf wasserfreien Theer berechnet:

Benzol

0,954

bis

1,06

Proc.

vom

Theer,

Naphtalin

4,27

„

5,27

„

„

„

Anthracen

0,575

„

0,64

„

„

„

Pech

etwa 50

„

„

„

Von diesem Peche kann je nach der Menge des unlöslichen

Rückstandes noch ein mehr oder weniger groſser Theil bei fortgesetzter Destillation

übergetrieben werden. Der in concentrirter Essigsäure oder Benzin unlösliche

Rückstand beträgt 10 bis 25 Procent des Theeres.

Wie schon erwähnt, sind bei jedem Ofen 100cbm Gas

übrig, welches folgende Zusammensetzung hat:

Kokereigas

Kölner Leuchtgas

Benzoldampf

0,60

1,54

Aethylen (C2H4)

1,61

1,19

Schwefelwasserstoff

0,42

–

Kohlensäure

1,39

0,87

Kohlenoxyd

6,41

5,40

Wasserstoff

52,69

55,00

Methylwasserstoff (CH4)

35,67

36,00

Wasser

1,21

–

––––––

––––––

100,00

100,00.

Das Gas hat etwa die halbe Leuchtkraft wie das der Kölner Gasanstalt, dessen Analyse

mit angeführt ist. Kleine Mengen dieses Gases verwendet man auf Zeche Pluto als Leuchtgas unter Benutzung gröſserer Brenner.

Das Gas kann aber auch ebenso zur Heizung von Kesseln

oder zu anderen Heizzwecken verwendet werden und es steht demselben hier vor Allem

der groſse Vortheil zur Seite, daſs es als Heizmaterial sehr weit weggeleitet werden

kann. Im Uebrigen kann auch die Abhitze aus den Regeneratoren, welche mit 420° in

den Schornstein entweicht, noch sehr gut zur Kesselheizung verwendet werden, am

besten vielleicht unter gleichzeitigem Verbrennen des überschieſsenden Gases mit

heiſser Luft aus den Kühlkanälen der Kokesöfen, aus Aussparungen in der Umgebung der

Regeneratoren oder aus den Regeneratoren selbst. Eine derartige Verwendung der

Abhitze und des überschieſsenden Gases zur Kesselheizung kommt demnächst auf einer

Kokerei in Westfalen in Betrieb.

Der Geldertrag aus der Gewinnung der Nebenproducte hängt, abgesehen von der

Construction der Kokesöfen und der Condensation, auch abgesehen von der sorgsamen

Führung des Betriebes, wesentlich von der Zusammensetzung der Kohle ab, d.h. von dem

Reichthume an Gas, an Theer und an Ammoniak. Gute Kokeskohlen eignen sich also

jedenfalls vorzugsweise zu einer Verkokung mit gleichzeitiger Gewinnung der

Nebenproducte. Bei Annahme des heutigen Theerpreises von 5,50 M. für 100k stellt sich auf 10k trockene Kohlen der Reinerlös an Theer bei einem Ausbringen von 3,5

Proc. auf 19,25 M. Die Ammoniakausbeute der Kohlen ist in Westfalen allgemein etwa 1

Procent der trockenen Kohlen auf schwefelsaures Ammoniak gerechnet. In Oberschlesien

ist die Kohle meist noch reicher an Ammoniak und geht bis zu 1,37 Procent der

trockenen Kohle auf schwefelsaures Ammoniak berechnet. In Niederschlesien ist der

Gehalt etwa 0,8 bis 0,9 Proc. also niedriger, und im Saarbrücker Bezirk sogar nur

0,7 bis 0,8 Proc. immer auf schwefelsaures Ammoniak und trockene Kohle berechnet.

Bei Annahme des heutigen

Marktpreises von 27 M. für 100k schwefelsaures

Ammoniak und bei Abzug von 5 M. Fabrikationskosten für 100k schwefelsaures Ammoniak stellt sich der

Reinerlös an Ammoniak auf 10t trockene Kohle bei

einem Ausbringen von 1,37 Proc. Ammoniumsulfat auf 30,10 M.

Man kann annehmen, daſs ein Kokesofen, der mit allen Condensationsanlagen zur

Gewinnung der Nebenproducte ausgerüstet ist, das 3 bis 4fache von einem gewöhnlichen

Kokesofen kostet. Wenn also auch das Erträgniſs solcher Anlagen mit Gewinnung von

Nebenproducten ein gutes ist, so werden doch die hohen Anlagekosten einer allzu

raschen Verbreitung solcher Oefen im Wege stehen. Eine langsame und nicht

überstürzte Entwickelung dieses Industriezweiges kann aber für dessen Erträgniſs nur

von Nutzen sein. Da jährlich in

England

etwa

350000t

Theer,

Frankreich

„

55000

Belgien

„

50000

Holland

„

15000

Deutschland

„

62500

–––––––––––––––––––

also zusammen

532500t

Theer

allein zur Destillation gelangen, so üben die von 1000

Kokesofen gelieferten 27000t Theer keinen Einfluſs

auf die Preisverhältnisse. Ferner würden schon zur Deckung der Einfuhr an

Ammoniumsulfat in Deutschland etwa 6000 Kokesofen erforderlich sein.

In Niederschlesien ist eine derartige Anlage in Gottesberg im Beiriebe; in Bau sind

solche auf der Anlage von G. Schulz in Riemke bei

Bochum mit 40 Oefen, ferner auf Zeche Friedenshoffnungsgrube in Hermsdorf bei

Waldenburg und bei E. Friedlander neben den

Porembaschächten in Zabrze.

F. Lürmann (daselbst S. 403) glaubt, daſs in

zweiräumigen Lufterhitzern die Luft auf ebenso hohe Temperatur gebracht werde als in

Siemens'schen Regeneratoren. 20 seiner Oefen auf

der Anlage von Schulz in Riemke liefern keine genügende

Erfolge, weil die Verbrennungsluft nicht vorgewärmt wird. Man wirft dem Ofen ferner

vor, daſs das Gewölbe zu heiſs gehalten würde, daſs dadurch die Theere und Oele, die

auf eine Länge von 2m unter dem Gewölbe des Ofens

im Inneren desselben bis zum Steigrohre hinziehen müssen, feste Producte

ausscheiden, welche Verstopfungen veranlassen und den Betrieb der Oefen stören. Ist

dies richtig, dann müſste derselbe Uebelstand auch in den Retorten der Gasanstalten

eintreten.

Auf den Hüttenwerken in Trzynietz wurde versucht, aus schlecht backender Steinkohle gute, dichte Kokes herzustellen. Nach einem

Berichte in der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1884 S. 231 und 299 gelang dies weder durch Verwendung sehr

heiſsgehender Oefen, noch durch Zusatz von Theer und Pech als Bindemittel. Die

mittels Schleudermühlen zerkleinerten normalfeuchten Kohlen wurden nun in einen

hölzernen Kasten von gleichem Querschnitte und Länge wie der Kokesofen, mit

abnehmbaren Seiten wänden und einer eisernen Bodenplatte eingestampft. Wurde die

Kohle 1m hoch eingeschüttet und mit hölzernem

Stöſsel niedergestampft, so war eine Verdichtung des Besatzes von 15 Procent der

ursprünglichen Höhe oder eine Verminderung der ursprünglichen Hohlräume von etwa 35

Vol.-Proc. auf 20 Proc. erreichbar; wurde aber dieselbe Menge Kohle in drei gleich

hohe Posten über einander eingestampft, so verminderte sich die Höhe des

ursprünglichen, also nicht gestampften Besatzes um 22 Proc. und die Hohlräume

verkleinerten sich von den ursprünglichen 35 auf 13,5 Vol.-Proc. woraus zu folgern

ist, daſs durch noch vermehrtes Stampfen ein noch gröſserer Erfolg zu erzielen sein

wird, bezieh. daſs die eine Verbackung hindernden Hohlräume der zu verkokenden Kohle

aufs Geringste herabgezogen werden können.

Nachdem der Besatz in dem Kasten eingestampft war, wurden die Wände entfernt und die

Kohlenkuchen mittels der Ausstoſsmaschine und mit Zuhilfenahme eines an dem

Blechboden befestigten Hakens in den Ofen gezogen. Die Kohlenkuchen berührten

anfangs selbstredend nicht die Seitenwände des Kokesofens, lehnten sich aber

allmählich im Laufe der beginnenden Verkokung an dieselben an. Die Verkokung selbst

ist ohne wesentliche Verlangsamung eine gleichmäſsigere, indem die Gasentwickelung

zu Anfang des Prozesses nicht so heftig auftritt, sondern sich mehr über die ganze

Verkokungszeit vertheilt. Nach Beendigung des Kokungsprozesses wurde der Kokeskuchen

jeweilig sammt der früher erwähnten Unterlagsblechplatte ausgestoſsen, wobei die

letztere ganz unbeschädigt aus dem Ofen kam. Die erhaltenen Kokes sind sehr dicht

und gleichmäſsig.

Bei besser backender Kohle genügt es, die Oberfläche des Besatzes im Ofen mittels

eines Hebelwerkes zu stampfen, an dessen einem Ende eine Eisenplatte angebracht ist,

welche in den Ofen eingeführt wird, so daſs man von jeder Seite des Ofens je eine

Hälfte des Besatzes niederzustampfen oder oberflächlich zu verdichten im Stande ist.

Bei gut backender Kohle ist diese Zusammenpressung von entscheidendem Erfolge, weil

die oberen Theile des Kokeskuchens bei gewöhnlichem Ofenbesatze stets mürbe sind.

Bei der Verwendung von magerer Kohle genügt jedoch weder das Einstampfen im Ofen

mittels des genannten Hebelwerkes, noch das Einpressen der Kohle mittels der

Ausstoſsmaschine vor beginnender Verkokung, noch die Ausübung eines Druckes auf den

Ofenbesatz durch eine ruhige Belastung in Folge Auflegens von guſseisernen Platten

oder von feuerfesten Steinen während der Verkokung (vgl. Sachse 1884 250 * 462).

Das Gesammtausbringen an Kokes war nach den bisherigen Versuchen der Verkokung stark

gepreſster Kohle um 3 bis 5 Proc. höher als bei dem gewöhnlichen Kokungsprozesse

ohne vorherige Verdichtung des Besatzes. Die Methode an sich bedingt keine Aenderung

der bestehenden Ofensysteme und ist bei allen liegenden Kokesöfen ohne Unterschied anwendbar. Nach

den gemachten Erfahrungen liegt es nahe, daſs geringe Mengen von reiner Kokeslösche

mit dem Kohlenbesatze gemeinschaftlich eingestampft werden können und daſs auf diese

Weise eine vortheilhafte Zugutebringung der Kokeslösche möglich wird.

Es ist auch die Vermuthung naheliegend, daſs sich aus in der Schleudernmühle

verkleinerter und zusammengepreſster Braunkohle ohne

Anwendung von Bindemitteln brauchbare, dichte, grobstückige Kokes erzielen lieſsen

und daſs dieser Zweck durch Anwendung geringerer Mengen von Bindemitteln (Theer und

Pech) noch wesentlich gefördert werden könnte.

Tafeln