| Titel: | Ueber die neueren Rostschutzverfahren. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 161 |

| Download: | XML |

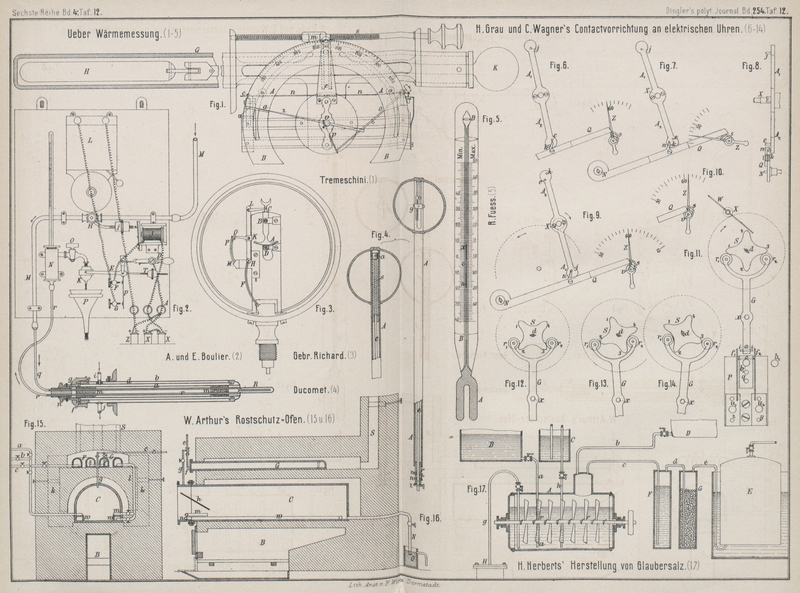

Ueber die neueren

Rostschutzverfahren.

Mit Abbildungen auf Tafel

12.

Ueber die neueren Rostschutzverfahren.

W.

Arthur in Cowes, England (* D. R. P. Kl. 48 Nr. 27160 vorn 9. Oktober 1883) behandelt

Eisen und Stahl, um es mit einem schützenden Ueberzuge zu versehen, mit überhitztem

Dampfe und Kohlenwasserstoffen.

Der dazu verwendete Ofen hat über dem durch Züge k (Fig. 15 und

16 Taf.

12) mit dem Schornsteine S verbundenen Feuerraume B eine Retorte C sowie

einen Ueberhitzer F, welcher durch Rohr s mit dem Verdampfapparate G verbunden ist. Die mit einer Schutzhülle zu überziehenden Gegenstände

werden zunächst durch Waschen, Reiben oder Klopfen gereinigt und sodann auf einem leichten

Rahmen oder, wenn sie schwer sind, auf einer auf Rollen, Kugeln oder Walzen

laufenden Platte in die Retorte geschoben. Sobald die Stücke zur Rothglut gebracht

sind, wird durch Rohr b, Ueberhitzer F und Rohr w

Wasserstoffgas in die Retorte gelassen, welches die Oberfläche der Eisenstücke von

allen noch etwa vorhandenen Unreinigkeiten säubern und so für die Einwirkung der

späteren Gase und Dämpfe vorbereiten soll. Hierauf wird der Wasserstoffgasstrom

abgestellt und nun durch Rohr c, Ueberhitzer F, Verdampfapparat G und

Röhren l sowie m Dampf in

die Retorte gelassen, unter dessen Wirkung die Eisenoberfläche sich mit einer

Oxydschicht überzieht. Aus einem Behälter wird Erdöl u. dgl. durch Rohr e und f nach dem

Verdampfapparate G geführt und gelangt von da aus in

Dampfform zusammen mit dem überhitzten Dampfe ebenfalls durch Rohr l und m in die Retorte.

Hier wirkt der Kohlenwasserstoff auf die bereits oxydirte Oberfläche des Eisens und

bildet eine gleichmäſsige Schutzhülle, welche atmosphärischen Einflüssen, Säuren o.

dgl. widersteht und deren Härte und Dauerhaftigkeit von der Länge der Behandlung

abhängt. Man kann auch erst den Dampf, dann dampfförmige Kohlenwasserstoffe

einführen und so abwechselnd fortfahren, bis die Schutzhülle in gewünschter Stärke

erzielt ist. Oder man kann den Dampf durch das Rohr n

in das Ueberhitzungsrohr w am Boden der Retorte leiten

und Oel oder Naphta durch das Rohr g von oben her

einführen. Die Flüssigkeit fällt dann zunächst auf die geneigte Platte h, auf welcher dieselbe bereits theilweise verdampft,

während der Rest über die Schräge auf den Boden der Retorte herabgleitet und zwar so

nahe dem Vorderende, daſs eine schnelle und vollkommene Vergasung gesichert ist.

Nach Bedarf kann man auch durch Rohr a atmosphärische

Luft und durch Rohr b Kohlensäure eintreten lassen. Die

bei dem Verfahren gebildeten Gase entweichen durch das bei O in Wasser tauchende Rohr N.

Bei Ausführung des früher angegebenen Verfahrens von Bower (vgl. 1879 233 83. 1880 237 332. 1881 242 * 44. 1882

245 * 292) beträgt nach einer Mittheilung im Stahl und Eisen, 1884 S. 98 der tägliche

Kohlenverbrauch in einem Ofen, dessen Heizkammer 4m Länge bei 1m,5 Breite und Höhe hat,

etwa 1t. Es werden aber auch Heizkammern bis zu

11m Länge und 1m,8 Höhe und Breite ausgeführt. Das Verfahren eignet sich namentlich für

Guſseisen, während der von Barff (vgl. 1880 236 * 301) empfohlene

Wasserdampf vortheilhaft für Schmiedeisen verwendet

wird.

Der Preis eines Ofens stellt sich auf etwa 10000 M., kleinere

Oefen kosten 5000 bis 6000 M. Das Gewicht eines Einsatzes ist von der Beschaffenheit

der zu behandelnden Gegenstände abhängig und schwankt in den Grenzen von 300 bis

1200k, je nachdem dieselben leicht und sperrig

oder voll sind, oder ein Aufeinanderschichten in groſser Zahl gestatten. In den

beiden ersteren Fällen dauert eine Behandlung 3 bis 3½ Stunden, so daſs 6 Ladungen

in 24 Stunden ein Ausbringen von 1300k sogen.

inoxydirter Waare ergeben, während in letzterem Falle die Dauer 5 bis 5½ Stunden

beträgt und in 4 Einsätzen etwa 4800k für Ofen und

Tag erzielt werden.

Die Kosten für Löhne, Unterhaltung der Oefen und Amortisation

bleiben hierbei stets gleich, während der Kohlenverbrauch in den ersten Fällen 600,

im letzten 800k für 24 Stunden beträgt. Unter

Annahme eines Durchschnittsverbrauches von 700k

Kohlen ergibt sich folgende Kostenberechnung:

700k Kohlen, 20 M.

für 1t

14 M.

Löhne

14

Zinsen und Amortisation

8

–––––

Zusammen

36 M.

Die Selbstkosten betragen demnach bei einem mittleren

Ausbringen von 3t in 24 Stunden 12 M. für 1t

gußeisener Waaren.

Die Inoxydation schmiedeisener Stücke

ergibt ein gleiches Ausbringen; sie erfordert aber mehr Kohlen. Bei einer

Durchschnittsleistung von 3t in 24 Stunden kostet

daher die Behandlung von 1t Schmiedestücken nach

dem Barff'schen Verfahren 14,70 M.

Dieses sogen. Inoxydiren des Eisens ist weit billiger als das Verzinken; die dünne

Schicht von magnetischem Eisenoxyd ist gegen Säuren widerstandsfähiger als Zink.

Ferner können die Oefen der Gröſse der Gegenstände entsprechend hergestellt werden,

während mit dieser die Schwierigkeit der Behandlung in dem Zinkbade wächst. Auch ist

es schwierig, dieses stets gleichmäſsig flüssig zu erhalten und zu reinigen, wenn

dasselbe groſse Abmessungen erhält. Die Ausbesserungen des eisernen Kessels und des

Ofens verursachen oft empfindlich lange Betriebsstörungen. Zudem verursacht das

Verzinken eine namentlich für dünne Bleche erhebliche Gewichtsvermehrung ohne

entsprechende Erhöhung der Festigkeit und der Tragfähigkeit; die Vermehrung des

Gewichtes durch die Inoxydation ist dagegen verschwindend gering und die Festigkeit

bleibt unverändert.In dieser Hinsicht sei auf die Versuche hingewiesen, welche Prof. C. Bach zur Feststellung eines etwaigen

Einflusses des Bower und Barff'schen Rostschutzverfahrens auf die Festigkeit von Schmied- und Guſseisen in der

Materialprüfungsanstalt am Polytechnikum in Stuttgart angestellt hat. Diese

Versuche, welche in der Zeitschrift des Vereins

deutscher Ingenieure, 1884 Bd. 28 S. 507 ausführlicher mitgetheilt

sind, erstreckten sich auf 48 Guſs- und Schmiedeisenrundstäbe von nahe 20mm Durchmesser und lieferten das auch

erwartete Hauptergebniſs, daſs der Einfluſs des Rostschutzverfahrens sich

auf die Wirkungen beschränkt, welche überhaupt das Ausglühen zur Folge hat.

Hinsichtlich der Haltbarkeit der

Oberflächenschicht bei hoher Belastung wurde festgestellt, daſs

sich dieselbe an Schmiedeisenstäben durchschnittlich bei einer Spannung von

2012k/qc löste (Abspringen kleiner Blättchen), daſs dagegen bei den

Guſseisenstäben ein Lösen der Schicht selbst bei der Bruchbelastung nicht

eintrat. Danach unterliegt es wohl keinem Zweifel, daſs die

Inoxydation künftig für die meisten Anwendungen das Verzinken verdrängen wird. Auch

für Kochgeschirr soll sich das Verfahren bewähren (vgl.

Welter 1883 250 *

24).

Die Zerstörung von Alterthümern aus Eisen führt E. Krause (Industrieblätter, 1884 S. 322) auf den Einfluſs von Chlorverbindungen

zurück. Das durch den Chlorgehalt des Bodens zuerst gebildete Eisenchlorür wird

durch den aus der Luft hinzutretenden Sauerstoff höher oxydirt und durch

Zwischenstufen in Eisenoxydhydrat bezieh. in basisches Eisenchloridsalz umgewandelt.

Dieses Oxydsalz überträgt, indem es sich zu Oxydulsalz reducirt, Sauerstoff an das

zunächstliegende Eisen und bewirkt schlieſslich die Corrosion stärkerer Metallschichten.

Dieser Prozeſs wiederholt sich bis zur Zerstörung des Gegenstandes. Das bisher

übliche Tränken der Gegenstände mit Schellack, Kautschuklösung, Erdöl u. dgl. kann

den beabsichtigten Zweck nicht erfüllen, wenn nicht die Eisenchlorürlösung, welche

oft in kleinen Tropfen, sogen. Dunstperlen, an die Oberfläche tritt, entfernt wird.

Krause empfiehlt daher die eisernen Alterthümer mit

destillirtem Wasser zu behandeln, bis kein Eisen mehr in Lösung geht, dann zu

trocknen und erforderlichenfalls mit Harzlösung zu tränken.

Tafeln