| Titel: | Ueber Neuerungen an Kälteerzeugungsmaschinen. |

| Autor: | v. I. |

| Fundstelle: | Band 256, Jahrgang 1885, S. 69 |

| Download: | XML |

Ueber Neuerungen an

Kälteerzeugungsmaschinen.

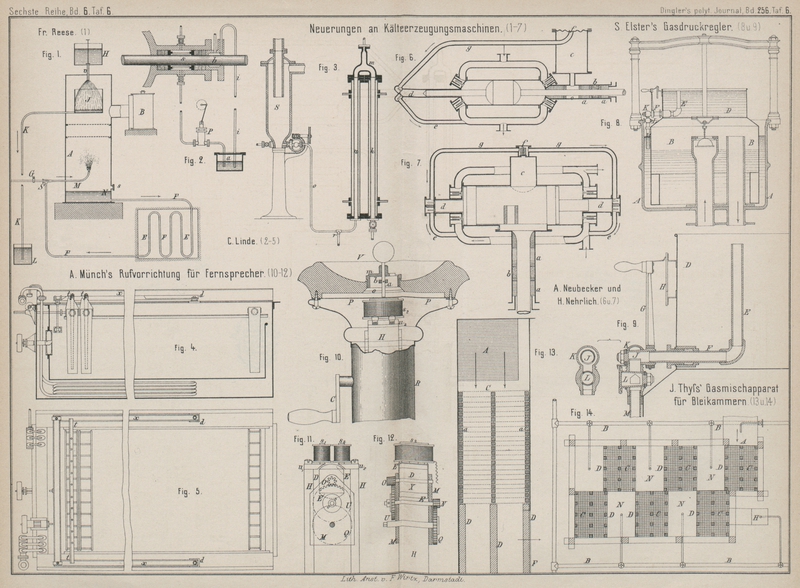

Patentklasse 17. Mit Abbildungen auf Tafel 6.

Ueber Neuerungen an Kälteerzeugungsmaschinen.

Im Anschlusse an die letzten Besprechungen über Neuerungen an Eismaschinen (vgl. 1884

252 * 328.* 367) mögen folgende Erscheinungen

Besprechung finden.

Adam Neubecker in Offenbach a. M. und Hugo

Nehrlich in Berlin (* D. R. P. Nr. 28235 vom 17. Oktober 1883) wenden die in Fig. 6 und 7 Taf. 6

dargestellte Vorrichtung zur Vermeidung von Gasverlusten bei

Compressionspumpen für Kaltdampfmaschinen an.

In die lange Stopfbüchse der Kolbenstange bezieh. in den Zwischenraum zwischen den

beiden Kolbendichtungen ist eine Kammer eingeschaltet, in welcher etwa durch die

Kolbenstange mitgerissene oder durch die Undichtheiten der Kolbenpackung

übergetretene Ammoniakdampftheilchen sich ansammeln können. Um nun ein Austreten

dieser Dämpfe durch den vorderen Theil der Stopfbüchse ab und somit einen Ammoniakverlust zu vermeiden, ist in der Kammer c atmosphärischer Druck hergestellt, so daſs weder ein

Bestreben der Ammoniakdämpfe vorliegt, nach auſsen zu entweichen, noch die

atmosphärische Luft durch die Stopfbüchse in die Vorkammer c treten kann. Es wird dies dadurch erzielt, daſs die in der Kammer c sich ansammelnden Ammoniakdämpfe mittels einer mit

der Kolbenstange verbundenen kleineren, einfachwirkenden Saug- und Druckpumpe d abgesaugt und der Druckleitung durch das Rohr e wieder zugeführt werden. Den Abschluſs der Kammer c bildet eine elastische Wellenplatte f (ähnlich den Manometerplatten). Wird der Druck in der

Kammer c gröſser als der äuſsere atmosphärische Druck,

so wird die Platte gehoben und das Rohr g kommt mit der

Pumpe d und der Kammer c

in Verbindung. Wird jedoch in der Kammer c genau

Atmosphärendruck hergestellt, so schlieſst die Platte das Rohr g und verhindert ein weiteres Ansaugen von Dämpfen,

welches die Erzeugung einer theilweisen Luftleere in der Kammer c zur Folge haben würde. – Die Idee der Herstellung

atmosphärischen Druckes in der Stopfbüchsenkammer c

scheint empfehlenswerth; nur dürfte das Dichthalten des Hilfspumpencylinders d gegen den Hauptcylinder, in welchem abwechselnd

Drucke von ungefähr 2at bis 10 oder 12at herrschen, Schwierigkeiten bieten, sowie die

Anordnung der Hilfspumpen mit Ventilen, Ventilkästen, Federn u. dgl. in so kleinem

Maſsstabe die Anlagekosten beträchtlich erhöhen. (Vgl. Fr. Schaefer 1884 254 * 417.)

C. Linde in Wiesbaden (* D. R. P. Nr. 29005 vom 10. Juli

1883, Zusatz zu Nr. 1250, vgl. 1877 224 * 172) hat

folgende Neuerungen an meiner Kälteerzeugungsmaschine

angebracht. Während früher die in der Sperrkammer der Stopfbüchse enthaltene

Absperrflüssigkeit dem höchsten in der Maschine vorkommenden Drucke ausgesetzt war

und das durch die

Sperrflüssigkeit aufgesaugte Ammoniak, sobald es durch die Kolbenstange b (Fig. 2 Taf. 6) etwa ins

Freie mit fortgerissen wurde, verdampfte und daher verloren war, sucht Linde diesen Uebelstand jetzt dadurch zu beseitigen,

daſs er durch eine von der Maschine mitangetriebene kleine Pumpe P reine Absperrflüssigkeit, z.B. Glycerin, im

Ueberschusse in die Brille der Stopfbüchse schafft, welche sodann durch die

Kolbenstange b in die Sperrkammer angesaugt wird. Der

Ueberschuſs an reinem, Glycerin läuft durch das Rohr i

in das Sammelgefäſs a zurück. Auſserdem läſst sich die

Sperrkammer s durch die Pumpe P mit Absperrflüssigkeit speisen, so daſs etwaige in Folge schlechten

Dichthaltens der inneren Stopfbüchsenringe zu reichlich übertretende Ammoniakdämpfe

durch die stetig kreisende Absperrflüssigkeit aufgenommen werden. Zur

Wiedergewinnung des auf diese Weise aufgenommenen Ammoniaks sowie zur Reinigung

(Rectification) des Glycerins wird ein ununterbrochen und selbstthätig wirkender

„Rectificationsapparat“ an das Glycerinsammelgefäſs S (Fig. 3 Taf. 6)

angeschlossen. Die in das Innere zweier concentrischer, lothrechter Rohre w aus dem Glycerinsammelgefäſse S durch das Rohr o bezieh. aus der

Sperrkammer s durch das Rohr r eintretende Ammoniak haltige Flüssigkeit wird durch Abdampf oder durch

das aus den Condensationstöpfen der Dampfleitung oder Dampfmaschine entnommene

Wasser, welches in dem äuſseren der beiden concentrischen Rohre von oben nach unten

kreist, erwärmt und dadurch das in ihnen enthaltene Ammoniak abdestillirt; letzteres

wird durch das mit der Saugleitung im Verbindung stehende obere Rohr des T-förmigen

Verbindungsstückes m abgesaugt, während das gereinigte

Glycerin in das zweite lothrechte Rohr k überflieſst,

wo es durch kaltes, im äuſseren, concentrischen Rohre von unten nach oben kreisendes

Wasser abgekühlt und sodann dem Sammelgefäſse a (Fig. 2) wieder

zugeführt wird. Durch einen am Behälter S angebrachten,

mit gleichförmiger Geschwindigkeit sich drehenden, und mit einer Kerbe versehenen

cylindrischen Hahn werden in gleichen Zeitabschnitten bestimmte gleiche Mengen von

Flüssigkeit aus dem Behälter S in den

Rectificationsapparat hinübergeführt.

Zur Verhütung von Ueberhitzungen bei der Pressung wendet Linde ferner eine Combination eines in die Ammoniakdruckleitung

eingeschalteten und mit flüssigem Ammoniak gefüllten Gefäſses mit einem

Regulirventile an, dessen Ventilkegel mit einer von dem im Gefäſse herrschenden;

Drucke beeinfluſsten, gewellten Metallplatte durch eine Stange fest verbunden ist,

so daſs etwaige in der Druckleitung eintretende Temperatursteigerungen ein gröſseres

Oeffnen des Regulirventilkegels und dadurch ein stärkeres Ueberströmen flüssigen

Ammoniaks in den Verdampfungsapparat bewirken, wodurch die Ursache der

Temperatursteigerung, Ammoniakmangel im Verdampfungsapparate, beseitigt wird.

Um das in Ammoniakpumpen vom Ammoniak mitgerissene Oel,

überhaupt die Schmierflüssigkeit, wieder zu gewinnen und dieselbe von dem flüssigen Ammoniak abzuscheiden, ehe

letzteres in den Verdampfer gelangt, schaltet A. Osenbrück in

Hemelingen (* D. R. P. Kl. 27 Nr.

29765 vom 4. Januar 1884) zwischen den Condensator und den Saugraum der

Pumpe einen Oelabscheidungsapparat ein, in dessen Sammelgefäſs sich das mit Ammoniak

gesättigte Oel von dem flüssigen Ammoniak durch das specifische Gewicht trennt,

sodann durch ein am Boden des Gefäſses befindliches Rohr, in welches ein Hahn oder

ein selbstwirkendes Schwimmerventil eingeschaltet ist, in ein mit Dampfschlange

geheiztes Destillationsgefäſs geleitet und durch die Saugkraft der Ammoniakpumpe in

ein oberhalb angeordnetes Scheidegefäſs befördert wird, aus welchem das gasförmige,

durch die Destillation aus dem Oele ausgetriebene Ammoniak der Pumpe zuströmt,

während das von Ammoniak befreite Oel wieder in die Sperrkammer der Stopfbüchse zur

Schmierung gelangt.

Dem Prinzipe nach sehr ähnlich der Vacuum-Eismaschine von Windhausen (1884 252 * 369) ist folgende

Vacuummaschine von Friedr. Reese in

Dortmund (* D. R. P. Nr. 29286 vom

16. Februar 1884).

In dem Raume A (Fig. 1 Taf. 6) wird durch

die Luftpumpe B eine beträchtliche Luftleere

hergestellt. In der oberen Hälfte von A befindet sich

ein Gefäſs J, welches durch ein Ablaufrohr K mit dem möglichst tief unter demselben stehenden

Gefäſse L verbunden ist. In die untere Hälfte von A mündet ein Rohr M als

Fortsetzung eines Wasserstrahlapparates S. Wird nun

durch einen seitlichen Stutzen s der untere Theil des

Gefäſses A mit einer zu kühlenden Flüssigkeit

(Salzlösung) bis zur Linie N gefüllt, durch die

Luftpumpe in A eine hohe Luftleere erzeugt und der Hahn

G einer Druckwasserleitung geöffnet, so wird durch

den Strahlapparat S die unten im Gefäſse A und in den Röhren F

befindliche Salzlösung in Umlauf versetzt und durch das in eine Brause endigende

Rohr M in fein vertheiltem Zustande nach A zurückgeschafft. In Folge der hier herrschenden

Luftleere verdunstet ein Theil des Wassers rasch, wodurch die am Boden von A befindliche Salzlösung abgekühlt wird. Die

entstandenen Wasserdämpfe werden durch concentrirte, aus dem Gefäſse H durch das Rohr v

gleichfalls in zerstäubtem Zustande eintretende Schwefelsäure (oder irgend eine

andere den Wasserdampf begierig absorbirende Flüssigkeit) aufgenommen, worauf die so

gebildete schwache Lösung aus dem Sammelgefäſse J durch

das Rohr K in das Gefäſs L

abflieſst. Durch Stellung des Hahnes G sowie durch

Regelung des Zuflusses der concentrirten Schwefelsäure läſst sich eine

ununterbrochene Abkühlung der durch die Rohre F

kreisenden, ihrerseits den Raum E abkühlenden

Salzlösung bewirken.

Die Nachtheile dieser Construction, bestehend in der Erhitzung des Raumes A durch den Absorptionsprozeſs der Wasserdämpfe durch

die Schwefelsäure, ferner in der fortwährenden Verdünnung der Salzlösung durch das

bei G zutretende reine Wasser und die dadurch erhöhte

Gefahr der Eisbildung im Raume A selbst, sowie endlich

in der Schwierigkeit der

Herstellung des Kreislaufes in den Rohren F bei langen

Kellerleitungen allein durch den Wasserstrahlapparats scheinen einer häufigen

Anwendung dieses Maschinenprinzipes hinderlich sein zu müssen.

Zur Vergröſserung der Verdunstungsoberflächen im

Refrigerator bringt Fried. Reese (* D. R. P. Nr. 29711

vom 20. Februar 1884, Zusatz zu Nr. 29 286) cylindrische, käfigförmig gebildete

Gefäſse an, welche mit porösen Massen (Kokes, Scherben, Steinen o. dgl.) gefüllt

sind und sowohl bei der Absorptionsflüssigkeit, als auch der verdunstenden

Salzlösung eine längere Verdunstungsdauer bezwecken. Denselben Erfolg sollen auch

terrassenförmig über einander gestellte Schalen oder spiralförmig aufgewundene

bezieh. concentrisch angeordnete Bleche, Platten oder Gewebe erzielen.

Schlieſslich sei noch auf einige Vorrichtungen zur Herstellung krystallhellen Eises, sogen. Klareis, hingewiesen (vgl. W. Richter 1884

252 * 370).

Die Gesellschaft für Linde's Eismaschinen in

Wiesbaden (* D. R. P. Nr. 26 981 vom

10. Juli 1883) läſst in die Eiszellen ihrer sogen. Klareisgeneratoren

lanzettförmige Flossen einhängen, welche gemeinsam an einem über jede Zellenreihe

hingehenden Winkeleisen t, dem „Flossen-träger“

(Fig. 4

und 5 Taf. 6),

befestigt sind. Zu beiden Seiten des Kastens ist je ein ⊔-Eisen x angeordnet, welches um einen nahe am Ende des Kastens

liegenden Zapfen d drehbar ist. Durch einen

Kurbelmechanismus und Pleuelstange wird auf beide ⊔-Eisen eine schwingende Bewegung

übertragen, welche sich auch auf die in die ⊔-Eisen eingehängten Flossenträger und

somit auf die Flossen in den Eiszellen überträgt, wodurch in letzteren das Wasser in

Bewegung erhalten wird. Da jedoch die Flossenträger frei auf den ⊔-Eisen aufliegen,

ist eine Verschiebung desselben gegen den Drehpunkt hin möglich. Beim Einsetzen

einer neuen Zellenreihe werden sämmtliche übrigen Reihen vorgeschoben, die

Flossenträger rücken somit dem Drehpunkte d immer

näher. Da der Ausschlag der schwingenden ⊔-Eisen gegen den letzteren hin stetig

abnimmt, so wird auch, entsprechend der wachsenden Gefrierzeit der Zellen, die

Bewegung des Wassers in den Zellen eine immer geringere sein. In der Nähe von d werden die Flossenträger mit den Flossen aus den

Zellen entfernt und es findet von dieser Stellung bis zur Endstellung der

Zellenreihe das vollständige Ausfrieren der Zellen statt. Die auf diese Weise

erhaltenen Blöcke sind, abgerechnet einen innersten trüben Kern, völlig durchsichtig

und ist daher die angeführte Construction als eine recht zweckmäſsige zu

bezeichnen.

Weniger empfehlenswerth erscheint dagegen eine Anordnung von Oscar

Kropf in Nordhausen (* D. R. P. Nr. 28230 vom 16. Februar 1884), welcher von einer

Saug- und Druckpumpe das in den Eiszellen enthaltene Wasser durch ein unter

sämmtlichen Zellen einer Reihe hinführendes, mit den letzteren durch Ansätze in

Verbindung stehendes Rohr abwechselnd absaugen und wieder hineindrücken läſst,

wodurch allerdings eine

sehr lebhafte Bewegung des Wassers erzielt wird. Die Schwierigkeiten des

Dichthaltens der Zellenböden gegen die Ansatzstutzen des anschlieſsenden Rohres,

sowie die Unmöglichkeit, ein Einflieſsen der im Eiserzeuger enthaltenen Salzlösung

in das Hauptrohr beim Herausheben der gefrorenen Zellen zu vermeiden, lassen diese

Einrichtung für die praktische Anwendung als unvortheilhaft erscheinen.

Zur Herstellung von Klareis wendet A. Schwirkus in

Berlin (* D. R. P. Nr. 30081 vom 18.

März 1884) einen Zusatz von Kalkwasser zur

Auflösung der im Gefrierwasser enthaltenen Kalksalze, sowie eine guſseiserne,

luftdicht verschlossene, mit Rührrad versehene Trommel an, aus welcher die im Wasser

enthaltenen Gase (Luft, Kohlensäure u. dgl.) mittels besonderer Luftpumpe abgesaugt

werden, worauf nach Oeffnung eines Lufthahnes das auf diese, Weise gereinigte Wasser

durch den äuſseren Luftdruck in die Gefrierzellen geschafft wird. – Diese

Einrichtung bedingt besondere Anschaffungs- und Betriebskosten für die Luftpumpe und

die sonstigen Apparate, wodurch die Herstellungskosten des Klareises beträchtlich

erhöht werden.

v.

I.

Tafeln