| Titel: | Ueber Neuerungen an Kleindampfmaschinen. |

| Fundstelle: | Band 259, Jahrgang 1886, S. 245 |

| Download: | XML |

Ueber Neuerungen an Kleindampfmaschinen.

(Patentklasse 14. Fortsetzung des Berichtes S. 57

d. Bd.)

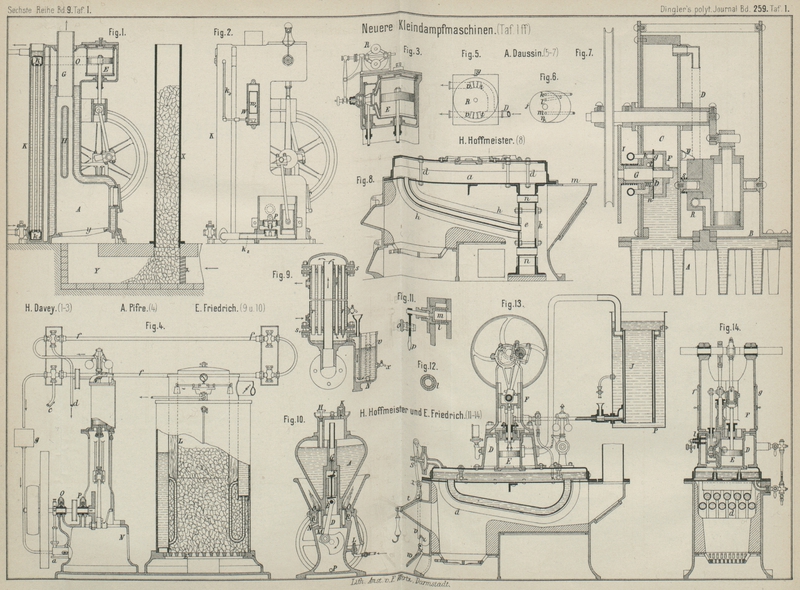

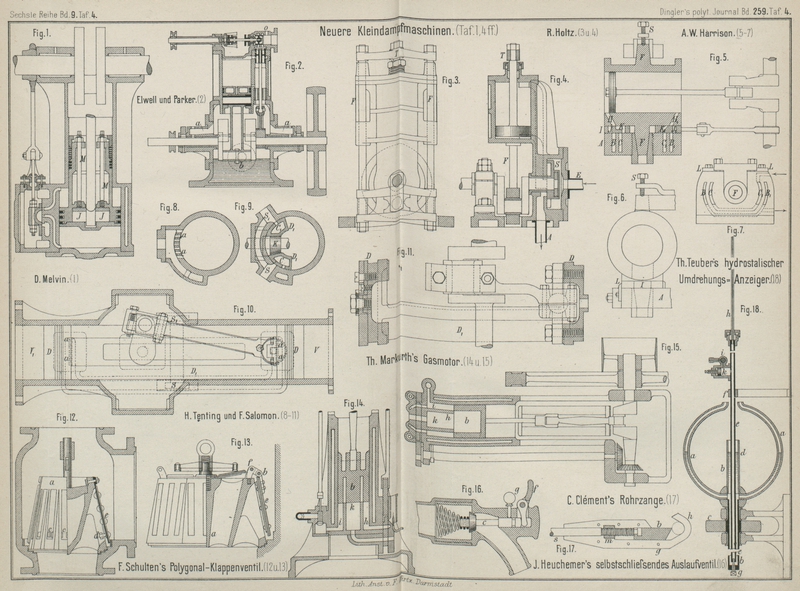

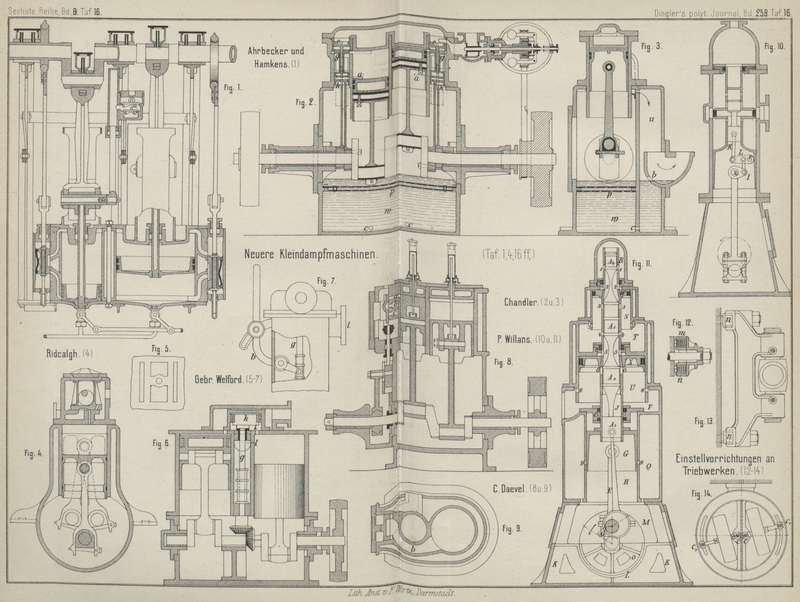

Mit Abbildungen im Texte und auf Tafel 1, 4, 16 ff.

Ueber Neuerungen an Kleindampfmaschinen.

2) Vom Dampferzeuger getrennte

Maschinen: b) mit zwei und mehr Cylindern.

In Fig. 1 Taf.

16 ist nach Engineering, 1881 Bd. 81 * S. 458 die schon

oben S. 57 erwähnte leichte Compoundmaschine

dargestellt, welche von Ahrbecker, Sohn und Hamkens in

London für den Kapitän der russischen Marine Mojaisky,

welcher sie für aeronautische Zwecke benutzen will,

gebaut wurde. Die Cylinder haben 63mm,5 bezieh.

127mm Durchmesser und 90mm Hub; die Maschine entwickelt bei 450 Umläufen

in der Minute 10 PferdProf. Ernst A. Brauer macht in der Zeitschrift des Vereins deutscher Ingenieure,

1886 S. 23 den Vorschlag, statt der wechselnden Bezeichnung „Pferdekraft,“„Pferdestärke“ und „Pferdeeffect,“ welch letzterem Worte die Abkürzung

„e“ entstammt, kurzweg „Pferd“ zu gebrauchen. und wiegt nur 28k,5. (Eine nach dem gleichen Entwürfe gebaute

20pferdige Maschine mit 95mm bezieh. 190mm Cylinderdurchmesser und 127mm Hub, welche 300 Umläufe in der Minute macht,

wiegt 47k,6.) Die Lager, Pleuelstangen,

Kreuzköpfe, Schieber und Pumpen sind aus Phosphorbronze, alles Uebrige aus

Schweiſsstahl, das Gestell aus leichten T-Schienen hergestellt. Kurbelwelle, Kurbel-

und Kreuzkopfzapfen, wie auch die Kolbenstange sind hohl. Die Excenter sind auf die

Welle aufgeschmiedet. Der Condensator besteht aus einer Schaar hohler Roste. Die in

der Zeichnung nicht sichtbare, gewöhnliche, einfach wirkende Luftpumpe wird von

einer besonderen Kurbel getrieben. Die Betriebsspannung des Dampfes ist zu 13at angegeben.

Eine im Engineer, 1884 Bd. 58 * S. 329 veröffentlichte

Beschreibung der Westinghouse'schen Maschine (vgl. 1882

246 * 349) zeigt die Neuerung, daſs auf der

Kurbelwelle unmittelbar neben dem Excenter ein Regulator nach Art des Hartnell'schen (vgl. 1871 202 * 1. 1873 207 * 447) angebracht ist. Auf

der anderen Seite des Excenters ist die Welle unterstützt worden. Ferner ist der

Raum zwischen den beiden Dampfcylindern neben dem schräg stehenden Steuercylinder

benutzt, um daselbst einen gröſseren Oelbehälter unterzubringen, von dem aus Röhren

zu den Schmiertöpfen der beiden Kurbellager führen. Cylinder und Schieber werden

durch Einführung von Oel in den Dampf, Kurbel, Excenter u.s.w. wie früher durch die

Oelschicht im Kasten geschmiert.

Neuere Boxmaschinen nach Art der von Westinghouse u.a. (vgl. Uebersicht 1882 246 * 113. * 253. * 303) sind

die folgenden.

Nach Engineering, 1885 Bd. 39 * S. 69 ist in Fig. 2 und 3 Taf. 16 eine

Maschine von Chandler, welche von F. D. Bumstead in Hednesford gebaut wird, abgebildet.

Dieselbe ist wie die Maschine von Westinghouse eine einfach wirkende Zwillingsmaschine, deren Steuerung jedoch nicht durch einen

gemeinschaftlichen Schieber, sondern durch je zwei Schieber für jeden Cylinder

bewirkt wird, um den Dampf besser auszunutzen. Die geliderten Steuerkolben g sind mit je einem Führungskolben k verbunden, an welchen die Excenterstange seitlich

angreift. Die Expansionskolben e werden mit ihren

Spindeln in g geführt und durch den Dampfdruck gegen

die zugehörigen Excenterstangen gepreſst. Die Ausströmung erfolgt auch hier

theilweise durch Oeffnungen a in der Cylinderwand. Der

Regulator mit wagerechter Achse wirkt auf ein Doppelsitzdrosselventil. Die

winkelförmigen Pendel des Regulators sind in der Antriebscheibe gelagert, welche

auch die Belastungsfedern enthält. Beachtenswerth ist, daſs hier die Ventilspindel

an der Drehung theilnimmt, wodurch der Einfluſs der Widerstände, welche der

Verschiebung der Spindel entgegenstehen, aufgehoben und eine so genaue Regelung des

Ganges ermöglicht wird, als dies der Riemenantrieb des Regulators zuläſst.

Die auch hier vorhandene Oelschicht im Kasten ist von dem darunter stehenden Wasser

durch zwei fein durchlöcherte Platten p getrennt, um

eine Vermischung; möglichst zu vermeiden. Um die Oberfläche des Oeles stets in

möglichst gleicher Höhe zu erhalten, ist die aus Fig. 3 ersichtliche

Anordnung getroffen. Der Wasserraum w steht unten durch

Löcher c mit einer seitlichen Kammer u in Verbindung, durch die der Abdampf – sowohl der

unter den Kolbenschiebern g, als auch der durch die

Oeffnungen a entweichende – im Sinne der Pfeile

hindurchgeführt und welcher daher das niedergeschlagene Wasser aufnehmen wird.

Jedoch bleibt hiervon nur so viel in der Kammer u, als

zur Hebung des nach und nach verbrauchten Oeles im Kasten w erforderlich ist. Das überschüssige Wasser flieſst durch die Oeffnung

b ab. In der kleinsten Ausführung (100mm Cylinderdurchmesser) macht die Maschine 1100

Umdrehungen in der Minute und soll dabei mit 4at,4

Kesselspannung an der Bremse 4,5 Pferd und in der gröſsten Form (200mm Cylinderdurchmesser) bei 700 Umläufen und

gleicher Kesselspannung 20 Pferd leisten. Dieselbe wird auch mit nur einem Cylinder

ausgeführt und im unmittelbaren Anschlusse zum Betriebe von Dynamomaschinen verwendet.

Die in Fig. 4

Taf. 16 nach Engineering, 1883 Bd. 35 * S. 605

abgebildete dreicylindrige Maschine von Ridcalgh, gebaut von Gebr.

Welford in Kings House Works, Sunderland, zeigt zunächst eine Abweichung

des unteren Gehäuses von der gebräuchlichen Kastenform. Dasselbe ist cylindrisch

ausgeführt und mit seitlichen Pratzen versehen, anscheinend mit Rücksicht auf die

Verwendung in kleinen Dampfbooten. Ferner sind zur

Steuerung ebene Schieber benutzt, welche über den Cylinderdeckeln liegen und in der

Querrichtung durch je ein in dem kastenförmigen Schieber liegendes Excenter

verschoben werden. Die Excenter werden von der Kurbelwelle mittels einer stehenden

Achse und Kegelräder angetrieben. Für Umsteuermaschinen besteht die stehende Achse

aus zwei Theilen, welche

mit Hilfe eines längs einer Schraubennuth verschiebbaren Muffes in zwei

verschiedenen Stellungen gekuppelt werden können.

Gebrüder Welford bauen nach Engineering, 1885 Bd. 40 * S. 385 auch die in Fig. 5 bis 7 Taf. 16 veranschaulichte

Zwillingsmaschine, an welcher die Steuerung beachtenswerth ist. Die Dampfvertheilung

erfolgt für beide Cylinder durch einen Schieber in genau derselben Weise wie für die

beiden Enden eines Cylinders bei der gewöhnlichen Schiebersteuerung. Zur Bewegung

des Schiebers dient ein Excenterschleifengetriebe. Zwischen beiden Cylindern steht

eine Welle g, welche von der Kurbelwelle durch gleich

groſse Kegelräder getrieben wird und am oberen Ende eine excentrische Scheibe k trägt; letztere greift in ein quadratisches

Gleitstück, welches zwischen zwei in der Schieberhöhlung angebrachten, stellbaren

Leisten aus Phosphorbronze geführt wird (vgl. Fig. 6). Der auf dem

gemeinschaftlichen Cylinderdeckel befindliche Schieberspiegel unterscheidet sich,

wie aus Fig. 5

ersichtlich, von einem gewöhnlichen Schieberspiegel nur dadurch, daſs in der Mitte

des Ausströmkanales das Lager der stehenden Welle g

angebracht ist. Aus dem die Welle umgebenden Raume entweicht der Abdampf durch den

Stutzen l ins Freie. Ein für schnell laufende Maschinen

sehr wesentlicher Vorzug dieser Steuerung ist die Kürze der Cylinderkanäle i. Behufs Umsteuerung der

Maschine ist die Welle g aus zwei Theilen hergestellt,

welche durch Verschiebung des einerseits in einen Schraubengang eingreifenden

Kuppelmuffes (Fig.

7) mittels des Umsteuerhebels b gegen

einander verdreht werden können.

Die Expansion in zwei Cylindern findet auch bei den

Kleinmotoren mehr und mehr Anwendung, wie z.B. bei der in Fig. 8 und 9 Taf. 16 abgebildeten

Maschine von C. Daevel in Kiel (* D. R. P. Nr. 22094

vom 22. Oktober 1882). Die beiden Cylinder stehen neben einander; ihre Kurbeln sind

um 180° gegen einander versetzt. Zur Steuerung dient ein gemeinschaftlicher

Schieber, welcher dem kleinen Cylinder durch Kanal a

etwa 0,7 Füllung gibt, dann den Dampf durch Kanal b

(vgl. Fig. 9)

in den groſsen Cylinder und schlieſslich aus diesem in den Ausströmkanal c leitet. Die beiden Kolben sammt den Kurbelstangen sind gleich

schwer gemacht, so daſs sie sich stets das Gleichgewicht halten. Ein

anderes empfehlenswerthes Constructionsglied ist die Verbindung der Schieberstange

mit dem Schieber in der Weise, daſs die Achse der ersteren, d. i. also auch die

Richtung des Zuges und Druckes durch die Gleitfläche des Schiebers geht. Die

Schmierung der Pleuelstangenzapfen erfolgt von oben mittels Röhrchen, welche in den

Kolben befestigt sind und durch die Cylinderdeckel geführt werden. Für gröſsere

Leistungen wird die Maschine doppelt angeordnet, wobei dann die beiden Kurbelpaare

um 90° gegen einander versetzt werden können.

P. W. Willans von der Firma Willans und Robinson in Thames Ditton, England (* D. R. P. Nr. 31777 vom

13. December 1884 und Nr. 32859 vom 1. Januar 1885) hat seine in England sehr

beliebt gewordenen

Dreicylindermaschinen (vgl. 1874 214 * 89 und 176) in mannigfacher Hinsicht verbessert. Durch Aufsetzen

eines kleineren Cylinders auf jeden der drei Dampfcylinder wurden die Maschinen in

dreifache Woolf'sche Maschinen mit drei einfach

wirkenden Cylinderpaaren verwandelt, für welche man zunächst die gegenseitige

Steuerung durch die Dampfkolben selbst beibehielt (vgl. * D. R. P. Nr. 31777). Dann

wurde zur Steuerung die hohl ausgeführte Kolbenstange in Verbindung mit mehreren in

derselben befindlichen Kolben benutzt und zwar erhielten die letzteren ihre

Relativbewegung gegen die Kolbenstange durch einen kurzen, an der Pleuelstange

senkrecht zu derselben angebrachten Arm I (Fig. 10 Taf.

16), welcher durch zwei kurze Gelenkstangen und einen Zwischenhebel L mit den Steuerkolben in Verbindung stand (vgl. * D.

R. P. Nr. 32859). Während die Pleuelstange um den Kreuzkopfzapfen z hin- und herpendelt, schwingt bei dieser Anordnung

der Arm I – deshalb auch der Hebel L um den am Kreuzkopfe gelagerten Zapfen r – auf und ab, welche Bewegung durch die Stange K auf die Kolben übertragen wird.

Die neueste Anordnung der Willans'schen Maschine ist

nach Engineering, 1885 Bd. 39 * S. 393 in Fig. 11 Taf.

16 in einem Querschnitte dargestellt. Dieselbe ist allerdings (mit doppelten

Cylindern) für Leistungen von etwa 120e (bei 400

Umläufen) bestimmt und daher nicht als Kleinmotor zu bezeichnen, dürfte aber doch

passend hier zu besprechen sein.Auf der Erfindungsausstellung in London 1885 hatten Willans und Robinson verschiedene Gröſsen des Willans'schen Dampfmotors vorgeführt. Eine

Maschine mit 3 Hochdruckcylindern von 115mm Durchmesser auf 3 Niederdruckcylindern von 230mm Durchmesser und 152mm Hub war unmittelbar an eine Crompton-Bürgin'sche Dynamomaschine angehängt

und machte dieselbe bei einem Dampfdrucke von 8at,5 in der Minute 600 Umdrehungen. Eine zweite kleinere Maschine

mit Hochdruckcylindern von 64mm

Durchmesser und Niederdruckcylindern von 100mm Durchmesser lief bei derselben Dampfspannung mit 550

Umdrehungen in der Minute und war ebenfalls an eine Dynamomaschine

gekuppelt. Auf dem die Kurbelwelle tragenden Kasten K ist ein zweiter höherer Kasten Q aufgesetzt, welcher, in seinen Deckel eingelassen,

zwei oder drei Niederdruckcylinder U trägt und die

zugehörigen Führungs- bezieh. Buffercylinder H (s.

unten) enthält. Auf jedem mit einem Dampfmantel versehenen Niederdruckcylinder steht

ein gleichfalls ummantelter Hochdruckcylinder S und auf

diesem ein kleiner Dampfdom R, welcher den Dampf aus

dem Kessel erhält. Die beiden Dampfkolben X und W sind auf kegelförmig abgedrehte Theile der

guſseisernen hohlen Kolbenstange J aufgesetzt, welche

mittels einer Flansche auf den die Stelle des Kreuzkopfes vertretenden

Führungskolben G aufgebolzt ist. Die Abdichtung der

Kolbenstange in den Cylinderdeckeln ist mittels Metallringen c bewirkt, welche ähnlich den Kolbenringen hergestellt sind, mit dem

Unterschiede, daſs sie nach innen statt nach auſsen federn. Nach dem Patente Nr.

31777 sollen dieselben durch dünne elastische Scheibenringe, welche dem Dampfdrucke nachgeben, in

den betreffenden Aussparungen der Deckel festgehalten werden. Diese Dichtung durch

Spannringe ist von Willans und Robinson schon seit

einer Reihe von Jahren angewendet worden und soll sich sehr gut bewährt haben.

In der hohlen Kolbenstange befinden sich die mit einander und mit einem

Führungskolben A1

verbundenen drei Steuerkolben A2 bis A4. Zur Bewegung derselben gegen die Kolbenstange ist

hier ein auf den Kurbelzapfen aufgekeiltes Excenter benutzt, welches ermöglicht, dem

relativen Hube der Steuerkolben gegen den Kolbenhub dieselbe Lage zu geben wie bei

einer gewöhnlichen Schiebersteuerung, während bei der früheren Anordnung die beiden

Bewegungen immer um eine halbe Schwingung gegen einander versetzt waren. Da die

Maschinen einfach wirkend sind, so kann der Dampf nicht unmittelbar aus dem kleinen

in den groſsen Cylinder überströmen, sondern muſs zunächst in einen Zwischenbehälter

geleitet werden; als solcher dient der Raum T über dem

groſsen Cylinder.

Textabbildung Bd. 259, S. 249 Die Dampfvertheilung findet nun in folgender Weise statt: Bei der

gezeichneten Endstellung der Dampfkolben sind die Steuerkolben in der Kolbenstange

noch im Aufsteigen begriffen. Der obere Kolben A4 beginnt die Oeffnungen 1 frei zu legen, so daſs der frische Dampf durch 1 und 2 über den kleinen Kolben gelangen

kann. Ebenso öffnet der Kolben A3 bei 4 und läſst den

Zwischendampf aus T durch 4 und 5 über den groſsen Kolben strömen. Wenn

die Kurbel sich um einen Winkel d gedreht hat, bei

welchem die Excentermittellinie senkrecht steht, so haben die Steuerkolben ihre

relativ höchste Stellung erreicht und beginnen den Rückgang. Der Abschluſs der

Einströmung wird aber nicht durch die Steuerkolben bestimmt, sondern erfolgt, wenn

die Oeffnungen 1 und 4 in

die Liderungsringe hineintreten. Der Dampfabschluſs wird hiernach so schnell

stattfinden, wie er mit der besten Präcisionssteuerung nur erreicht werden kann.

Kurz vor Ende des Niederganges der Dampfkolben öffnet der Kolben A3 die Schlitze 3 und der Kolben A2 die Schlitze 6, so

daſs während des Kolbenaufganges der Dampf aus dem kleinen Cylinder durch 2 und 3 in den

Zwischenraum T und der Dampf aus dem groſsen Cylinder

durch 5 und 6 in den Raum

V entweicht, welcher mit der freien Luft oder mit

einem Condensator in Verbindung steht. Wie aus den nach Engineering, 1885 Bd. 40 * S. 18 abgedruckten Indicatordiagrammen

ersichtlich, findet in der Maschine eine vorzügliche Ausnutzung des Dampfes statt,

da derselbe nirgends wirkungslos expandirt und nahezu die ganze Arbeit der

Ausdehnung bis zur Atmosphärenspannung gewonnen wird. Die Compression findet in

beiden Cylindern bis zur Einströmspannung statt. Der mittlere, die Spannungsänderung

im Zwischenräume T zeigende Linienzug stellt die von der unteren Fläche

des kleinen Kolbens aufgenommene Arbeit dar. Während des ersten Theiles des

Kolbenniederganges sinkt trotz der Verkleinerung des Raumes T die Spannung in T etwas wegen des

Abströmens des Dampfes in den groſsen Cylinder. Ungefähr nach 0,3 des Hubes, wenn

der groſse Cylinder gerade eine Füllung des kleinen Cylinders aufgenommen hat, wird

die Verbindung zwischen T und U abgesperrt und beim weiteren Niedergange der Dampf in T durch den kleinen Kolben wieder verdichtet, so daſs,

wenn die Kolben im tiefsten Punkte angekommen sind, im kleinen Cylinder und im Raume

T fast gleiche Spannung herrscht, die sich dann

während des Aufganges nicht ändert. Die Oeffnungen 7

und 8 in den Cylinderwänden, welche von den Kolben in

ihrer tiefsten Stellung frei gelegt werden, erscheinen hier, da in beiden Cylindern

der Dampf bis zur Ausströmspannung expandirt, überflüssig; bei Anwendung eines

Condensators werden die Oeffnungen 8 jedoch

nützlich.

Zur Vermeidung von Stöſsen an der Welle und an den verschiedenen Zapfen ist es

nöthig, die lebendige Kraft der auf- und abschwingenden Massen beim Aufgange

aufzunehmen. Für die Steuerkolben wird hierzu der auf dem oberen Kolben A4 stets lastende

Dampfdruck genügen und für die Dampfkolben sammt Stange u.s.w. dient nun das in dem

Raume H oberhalb des Führungskolbens G eingeschlossene Luftkissen, welches durch eine

doppelte Liderung von dem Ausströmraume V möglichst gut

abgesperrt ist. Behufs Erhaltung derselben Pressung werden in tiefster Stellung des

Führungskolbens G die Oeffnungen 9 frei gelegt, so daſs sich H jedesmal aus dem mit der freien Luft in Verbindung stehenden Kasten Q füllt.

Wegen der Anordnung des Excenters auf dem Kurbelzapfen wurde es nöthig, zur

Vermeidung einseitigen Druckes für jeden Kurbelzapfen zwei Pleuelstangen E anzuordnen. Die Welle

ist (bei zwei Kurbeln) in der Mitte durch ein Lager O

gestützt, das in einer Querwand L ruht; letztere wird

zugleich mit den Stirnwänden M des Kastens, welche die

Endlager aufnehmen, ausgebohrt.

Die Willans'sche Maschine dürfte jedenfalls zu den

besten ihrer Art gehören; dieselbe wird in Deutschland von der Schiff- und Maschinenbau-Aktien-Gesellschaft

„Germania“ in Berlin in 10 Gröſsen von 9 bis 158 indicirten

Pferd bei 10at Dampfspannung und mit entsprechend

1000 bis 750 minutlichen Umläufen zur Ausführung gebracht.

(Schluſs folgt.)