| Titel: | Ueber Neuerungen im Mühlenwesen; von Prof. Fr. Kick. |

| Autor: | Fr. Kick |

| Fundstelle: | Band 260, Jahrgang 1886, S. 145 |

| Download: | XML |

Ueber Neuerungen im Mühlenwesen; von Prof.

Fr. Kick.

(Patentklasse 50. Schluſs des Berichtes S. 97 d.

Bd.)

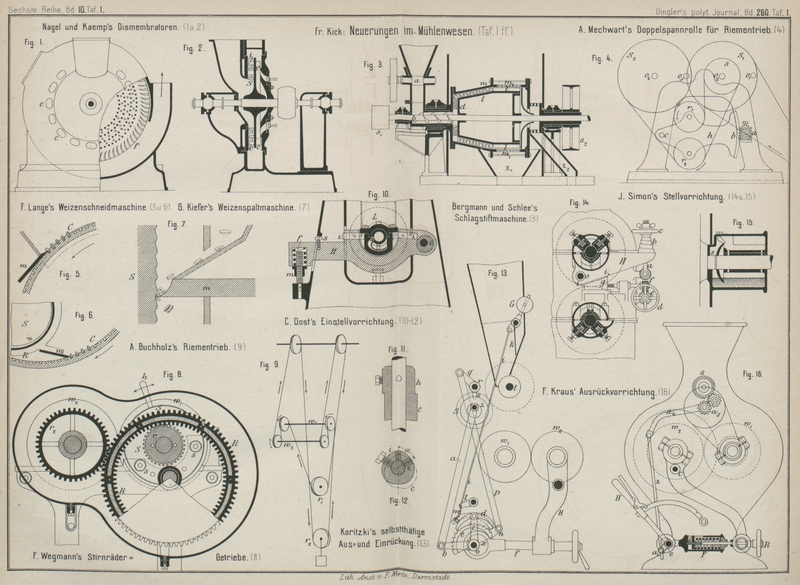

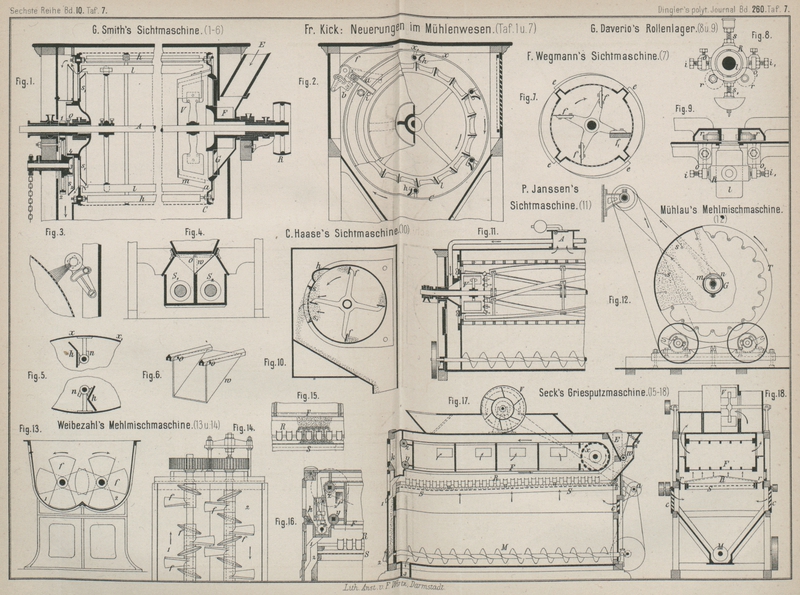

Mit Abbildungen im Texte sowie auf Tafel 1 und 7.

Kick, über Neuerungen im Mühlenwesen.

11) Griesputzmaschinen. Beim Putzen der Griese handelt

es sich bekanntlich darum, die specifisch schwereren Kerngriese von den leichteren

Schwarten- oder Schalengriesen und der Flugkleie zu trennen. Diese Trennung wird

meist durch bewegte Luft (mit Stoſs- oder Saugwind), welche gegen einen wohl

vertheilten Strom fallenden Grieses wirkt, erzielt; die gute Wirkung setzt voraus,

daſs die Griese vorher durch Sieben der Gröſse nach gehörig gesondert seien, weil

sonst die bewegte Luft die kleineren Kerngriese, ihrer verhältniſsmäſsig gröſseren

Oberfläche wegen, gleichfalls so stark ablenkt wie die leichteren Theile. Ein

anderes Trennungsverfahren (zuerst von Cabanes

angegeben) beruht darauf, die Griese auf einem Siebe rüttelnder Bewegung

auszusetzen, wodurch sich die specifisch schwereren, aber auch die kleineren

Theilchen (gute Vorsortirung durch Sieben ist daher auch hier nöthig) am Siebe

ablagern, und zugleich durch das Sieb Luft zu treiben, welche die leichteren und

schaligen Theilchen heben hilft und theilweise wegführt. Endlich benutzt ein drittes

Verfahren die sondernde Einwirkung rüttelnder Bewegung und hebt die durch diese an

die Oberfläche gelangten Schalengriese und Kleietheilchen mittels der Anziehung

einer elektrisch erregten Fläche ab (System K. Smith, vgl. 1883 250

489).

Fig. 1., Bd. 260, S. 145 Zu diesen Verfahren ist nun ein weiteres getreten, bei welchem die Griese

in und durch einen Luftstrom bewegt werden, welcher, durch gekrümmte Rohre geleitet,

seiner Richtung nach abgelenkt wird. An dieser Ablenkung werden die Griese um so

mehr theilnehmen, je specifisch leichter oder auch je kleiner sie sind. (Die

Vorsortirung der Gröſse nach ist daher auch hier Bedürfniſs.) Die Griese werden aber

um so mehr die erlangte Bewegungsrichtung beizubehalten suchen, je schwerer sie

sind. Eine prinzipielle Darstellung findet sich in Textfig.

1; die Durchführung kann übrigens sehr verschieden sein, wie denn auch Nagel und

Kaemp in Hamburg (* D. R. P. Nr. 32749 vom 3. Januar

1885) eine Reihe von Ausführungsformen desselben Gedankens angegeben

haben. Der durch das Rohr R in der Richtung des Pfeiles

getriebene Luftstrom, welcher die Griese in feiner Vertheilung enthalten muſsUeber die Art des Eintragens der Griese in den Luftstrom enthält die

Patentbeschreibung nichts., wird durch die Krümmung des Rohres abgelenkt. Diese

Ablenkung erstreckt sich auf die Griese nicht gleichmäſsig, sondern es werden die

specifisch schwersten Theile derselben ihrem Beharrungsvermögen am meisten folgen

und daher bei a gegen die Wand gelangen, specifisch

leichtere Theile bei b, noch leichtere bei c u.s.w.

Dieses Sonderungsprinzip ist ohne Zweifel beachtenswerth, nicht bloſs für die

Griessortirung, wie dies auch von den Patentnehmern durch die ganz allgemein

gehaltene Benennung „Apparat zur Sortirung körniger und pulveriger Materialien

durch Schleuderkraft in einem Luft- oder Flüssigkeitsstrom“ deutlich

gekennzeichnet ist.

Fig. 2., Bd. 260, S. 146 In wie weit sich dieses neue Prinzip zum Sortiren der Griese eignet, hängt

ganz von der Ausführungsweise, insbesondere von der richtigen Vertheilung der Griese

in dem Luftstrome und dem Rohrquerschnitte ab, welche in vorliegender

Patentbeschreibung nur unvollkommen angegeben sind. Soviel dürfte sich wohl

vermuthen lassen, daſs für jene milden Dunste, für welche das äuſserst zart wirkende

System Cabanes vorzüglich paſst, diese neue Methode

nicht geeignet sein dürfte. Durch Textfig. 2 ist noch

eine zweite der Ausführungsformen gekennzeichnet; hier bildet das Rohr R einen schraubenförmigen Kanal und jede Windung

besitzt unten eine Auslaufvorrichtung, deren Lappen (Zungen) l stellbar eingerichtet sind.

Eine sehr beachtenswerthe, wenn auch etwas zusammengesetzte Griesputzmaschine hat Heinr. Seck in Dresden (* D. R. P. Nr.

29181 und 29182 vom 16. März 1884 und Nr. 32004 vom 10. Oktober 1884) in

Vorschlag gebracht. Die Fig. 17 und 18 Taf. 7

zeigen Längs- und Querschnitt dieser Maschine, welche auf Cabanes Prinzipe beruht. Die Griese gelangen von dem Rumpfe E durch die Speisewalze w

auf das Sieb S, welchem kleine, rasche Rüttelbewegungen

von der Achse a gegeben werden. Der auf der Maschine

angebrachte Ventilator V saugt die Luft, wie die Pfeile

in Fig. 18

deutlich machen, aus dem Raume innerhalb des endlosen Filtertuches F, welches sich langsam über die Walzen x, y und z bewegt. Das

Ansaugen der Luft kann nur von unten erfolgen, weil Dichtungswände gegen oben den

Raum abschlieſsen. Hierdurch entsteht über dem Siebe ein luftverdünnter Raum und die

äuſsere Luft tritt durch die Schlitze c, c der

Kastenwand unter und durch das Sieb, hierbei die Mehltheilchen und die Flugkleie

mitnehmend (vgl. Fig. 15), während die schwereren Griese durch das Sieb fallen und von der Schnecke M

zu einem oder auch mehreren Ausläufen geführt werden, falls in der Maschine nicht

nur eine einzige Griesgröſse geputzt wird, was jedenfalls genauere Einstellung der

Luftströmung gestattet. Ueber dem Rüttelsiebe und mit demselben fest verbunden

befindet sich ein nach beiden Seiten geneigter Rost R,

dessen einzelne Stäbe rinnenartig vertieft sind. Zwischen den Roststäben hat der Luftstrom

eine gröſsere Geschwindigkeit als über denselben; es ist daher natürlich, daſs der

Luftstrom durch die Rostspalten Kleiestückchen hebt, die oberhalb derselben in die

rinnenartigen Stäbe fallen und in Folge der rüttelnden Bewegung des Siebes, welche

der Rost mitmacht, seitlich abgleiten und in die gleichfalls mit dem Rüttelsiebe

verbundenen Rinnen r fallen. Das an dem Filter

festgehaltene Mehl oder feinste Kleie wird in der Kammer bei k durch einen Abklopfapparat, welcher in Fig. 16 Taf. 7 angedeutet

ist, entfernt, wobei Stoſswind mithelfen kann, welcher vom Ventilator in den

abgeschlossenen Raum zwischen den Walzen y und z geblasen wird. Gerade diesem Stoſswinde schreibt Seck eine besonders vorzügliche Reinigung des

Filtertuches zu, was auch ganz erklärlich ist, weil die entgegengesetzte

Luftströmung in Verbindung mit der Wirkung der Abklopfvorrichtung eine

vollständigere Reinigung des Filters von Mehltheilchen erzielen muſs. – Bei einer

etwas älteren Anordnung war der Raum zwischen y und z einfach mit der äuſseren Luft in Verbindung.

Aus Fig. 16

und dem Gesagten ist zu entnehmen, daſs durch den Auslauf 1 das Feinste, durch 2 die Flugkleie und

durch 3 der Gries bezieh. Dunst aus der Maschine

gelangt. Der Ventilator führt keine feine Kleie fort und es ist daher auch nicht

nöthig, die Maschine mit einer Flugkleiekammer zu verbinden. Alle Theilproducte

können unmittelbar an der Maschine aufgefangen bezieh. abgesackt werden. Es wird

diese Maschine besonders für das Putzen feiner und auch milder Dunste sich eignen

und kann dieselbe als sehr beachtenswerth bezeichnet werden. Gute Instandhaltung,

namentlich gutes Passen des Rüttelsiebes und des Filtertuches an die Abschluſswände,

ist allerdings für gute Wirkung eine Hauptbedingung. Zur Reinigung des Siebes bewegt

sich unter demselben eine Bürste, welche von endlosen, über Walzen laufenden Bändern

oder Riemen getragen wird. Die Art der Abdichtung des Filtertuches ist in der

Patentschrift Nr. 29181 beschrieben und sei hier nur hervorgehoben, daſs diese

Dichtung zumeist dadurch erzielt wird, daſs in den Filterrand ein kräftiger Wulst

eingenäht ist, welcher in Rillen der Führungswalzen sowie der Wände dichtend

läuft.

Geo T. Smith's Griesputzmaschine ist der

vorbeschriebenen in vielen Stücken sowie in. der äuſseren Anordnung sehr ähnlich.

Als wesentlichster Unterschied ist hervorzuheben, daſs Smith über dem Rüttelsiebe weder einen Rost, noch ein Filtertuch anwendet,

sondern die mitgerissenen Mehl- und Kleietheilchen vom Ventilator in eine

Staubkammer oder zum Staubsammler treibt. Eugen Kreiſs

in Hamburg, welcher auch diese Maschine vertritt, hebt in seinem

Ankündigungsschreiben ganz besonders hervor, daſs der Kasten über dem Siebe in

einzelne getrennte Abtheilungen geschieden ist, welche alle, aber regulirbar, mit

dem Ventilator in Verbindung stehen. Dadurch soll sich die Kraft der Windströmung,

welche durch das

Sieb gegen jede Abtheilung gerichtet ist, ganz nach Bedarf regeln lassen. Da

halbwegs gute Zeichnungen nicht erhältlich waren, so mögen diese Bemerkungen

genügen. Es dürften beide Maschinen – jene von Seck,

wie die von Smith – bei richtiger Einstellung gut

arbeiten. Daſs in dem Filtertuche Seck's eine

nachtheilige Hemmung des Luftstromes gelegen sei, ist nicht zutreffend; wohl aber

ist es ein Theil, welcher einige Instandhaltungsarbeiten erheischt.

Auf dem Cabanes'schen Prinzipe

beruhen ferner die Sichtmaschinen von Arth. P. Dardel in

Melun, Frankreich (* D. R. P. Nr.

33350 vom 15. März 1885), von Wilh. Seck in

Bockenheim (* D. R. P. Nr. 32202 vom 3. Februar 1885) und von A. Millot

in Zürich (* D.

R. P. Nr. 34629 vom 2. August 1885). Bei Dardel saugt ein an der Maschine angebrachtes Flügelrad die Luft über dem

Rüttelsiebe oder Sauberer ab und führt die Flugkleie einer Kleiekammer zu, während

zwei beiderseits vom Sauger angebrachte Druckventilatoren die Luft durch geeignete

Kanäle unter den Sauberer treiben. Das Rüttelsieb ist

an den Längsseiten durch Falze, an den Querseiten durch Kautschukstreifen so

gedichtet, daſs die gedrückte Luft unter demselben nur durch das Sieb in den

Saugraum treten kann. Entsprechend angebrachte Klappen gestatten die Luftströmung zu

reguliren. Bei der Maschine von Wilh. Seck sind unter

dem Rüttelsiebe Röhren querliegend angebracht, durch deren gegen das Sieb gekehrte

Oeffnungen der Druckwind gegen die Unterseite des Siebes bläst. Bei A. Millot befinden sich etwa fünf Flügelräder unter dem

doppelten Sauberer, welche so wirken sollen, daſs eine von der Einlauf- gegen die

Auslaufseite fortschreitende Verstärkung des Luftdruckes unter den beiden Sieben

herrschen soll. Mit Millot's Maschine ist ein Filter

verbunden, daher auch die Flugkleie in der Maschine selbst abgefangen wird. Millot will den Sieben auſser der Rüttelbewegung auch

noch eine zitternde Bewegung durch Anwendung von Kautschukklötzchen geben; doch ist

die diesbezügliche Anordnung in dem obengenannten Patente nur erwähnt, nicht

beschrieben.

Eine Griesputzmaschine mit Wurf- oder

Streuteller hat Th. W. Bassett Mumfort und Roh.

Moodie in Firma James Gibbs und

Comp. in Victoria Docks, London (* D. R. P. Nr. 32640 vom 5. März 1885) angegeben, bei welcher

jedoch der Gries nicht frei in einer parabolischen Glocke niederfällt, sondern von

dem Wurfteller gegen einen cylindrischen Schirm geschleudert wird, von dem aus der

Gries nach der Patentschrift lothrecht, in einer Cylinderfläche, niederfallen soll.

Dies wird nun wegen des Rückpralles am Schirme nicht geschehen. Unter dem Schirme

befindet sich ein System kegelförmiger, über einander angeordneter Blechringe,

auſserhalb welchen die Luft durch Flügel, die mit dem Streuteller verbunden sich

drehen, angesaugt werden soll, so daſs die schlechten (leichten) Griese zwischen den

Ringen hindurch abgesaugt würden. Es wird dies geschehen, wenn äuſsere Luft in den

Innenraum genügend eintreten kann und für den Luftabzug gesorgt ist. Nach der

Patentzeichnung ist aber weder zu ersehen, wie äuſsere Luft in das Innere der von

den fallenden Griesen gebildeten Glocken ähnlichen Fläche gelangen soll, noch wohin

die Flügel die Luft treiben können, da der ganze Raum durch ein geschlossenes

Gehäuse aus Blech begrenzt erscheint.

Anton Hamma in Triest (* D. R. P. Nr.

28704 vom 8. Februar 1884) läſst bei seiner Griesputzmaschine den Strom der Griese über entsprechend angeordnete Kegelflächen aus Blech abgleiten und saugt die Luft aus

dem Inneren der fallenden Griese, welche eine parabolische Glocke bilden, ab. Die

Anordnung ist nicht wesentlich verschieden von längst bekanntenVgl. Seck's Griesputzmaschine (ehemalige

Anordnung) in Kick's Mehlfabrikation (Leipzig 1878) S. 276. und meist

deshalb aufgegebenen Anordnungen, weil die Vertheilung des Grieses ohne Wurfteller

viel zu ungleich erfolgt. Eine wirklich gute Vertheilung ist auch bei Hammd's Anordnung nicht zu erwarten.

Zum Schlusse sei noch der Griesputzmaschine von J. Kuhnmünch in

Röttingen (* D. R. P. Nr. 27537 vom

7. November 1883) erwähnt, bei welcher elektrisch erregte Scheiben in Verwendung

stehen. Diese Construction benutzt mithin das von K.

Smith eingeführte Prinzip (vgl. 1883 250 489)

und sind die Smith'schen Walzen durch Scheiben ersetzt;

eine Verbesserung wird hierin nicht liegen.

12) Mehlmischmaschinen.Vgl. Brodbeck 1885 257 208. Erwähnenswerth erscheinen die Anordnungen von

A. Millot, L. E. Mühlau, Br. Weibezahl und J. Finke. Die Mischmaschine von A. Millot in Zürich ist eine Vereinigung zweier Wurfteller mit

entsprechend angeordneten Gossen und Kästen. Nach der Mühle, 1885 * S. 409 erstreckt sich die Anordnung durch drei Stockwerke.

In dem obersten ist die Einschüttgosse, durch welche sich die Achse der Streuteller

erhebt, an der schon in dieser Gosse Mischflügel angebracht sind. Die zu mischenden

Mehle werden wie gewöhnlich im beabsichtigten Verhältnisse in die Gosse geleert,

unter welcher sich die erste Wurfscheibe befindet. Das ausgeworfene Mehl sammelt

sich in einem Kasten, welcher nach unten zu einer Gosse sich verjüngt und das Mehl

der zweiten Wurfscheibe in dem untersten Geschosse zuführt; der hier angebrachte

Kasten endet in Sackstützen zur Mehlversackung. Die Anordnung ist im Grunde genommen

längst bekannt und erprobt; neu ist nur die Anbringung von Mischflügeln in dem

Einschüttetrichter.

Die Mehlmischmaschine von L. E.

Mühlau in Würzen

(* D. R. P. Nr. 29183 vom 10. April 1884) hat folgende

Einrichtung: Von dem Einschüttkegel (Gosse) gelangt das Mehl durch ein Fallrohr zu

einer wagerecht gelegten Mehlschraube, welche das Mehl in das Innere der

Mischtrommel T (Fig. 12 Taf. 7) führt und

zwar dann, wenn das Schneckengehäuse G so gedreht ist,

daſs sich der in Fig. 12 oben gezeichnete Ausschnitt mn unten

befindet. Ist genug Mehl eingeführt, so läſst man die Mischtrommel so lange sich

umdrehen, bis die Mengung eine hinreichende ist, und kehrt dann das Schneckengehäuse

um, so daſs der Ausschnitt mn wie gezeichnet oben

steht. Indem die an der Innenseite der Trommel angebrachten Schaufeln s das Mehl heben, wird dasselbe theilweise in das

Schneckengehäuse gelangen und von der Schnecke auf der Auslaufseite der Trommel

zunächst in einen Sichtcylinder und aus diesem in den Sackstutzen gelangen. Diese

Maschine eignet sich für vorzügliches Mischen verhältniſsmäſsig kleinerer

Mehlmengen.

Die Mehlmischmaschine von Br.

Weibezahl in Magdeburg (* D. R. P. Nr. 29394 vom 22. Februar

1884) ist in Fig. 13 und 14 Taf. 7

veranschaulicht. Zwei parallele, in gemeinsamen Trog gelegte Achsen sind mit

schraubenförmig angeordneten Flügeln f versehen, welche

das Mehl zwingen, in dem Troge eine vorwaltend kreisende Bewegung auszuführen,

zugleich aber stets auch gewisse Mengen desselben von der Trogseite 1 nach 2 und umgekehrt

befördern, so daſs ein gutes Mischen erfolgen muſs. Auch diese Anordnung kann nur für kleinere

Mengen hinreichen.

Die Mehlmischmaschine von J. Finke

in Berlin (* D.

R. P. Nr. 24997 vom 16. Juni 1883) eignet sich, wie jene von Millot angewendete Vorrichtung, für das Mischen

gröſserer Mengen, also für den eigentlichen Mühlenbetrieb. Von mehreren

Einschüttetrichtern wird das Mehl durch lothrechte Mehlschrauben verschiedener

Drehungszahl in eine tiefer liegende Gosse gebracht, aus der eine wagerecht gelegte

Mehlschraube die Weiterbeförderung des Mehles in ein Rohr besorgt, in welchem eine

von Schlagflügeln und Stiften unterbrochene Mehlschraube die Mischung besorgt.

13) Neuere Studien auf dem Gebiete der Mehlprüfung. Eine

sehr gründliche, zusammenfassende Abhandlung über Untersuchung von Mehl von Prof.

L. Wittmack brachte die Mühle, 1884 * S. 356 ff.Siehe auch Illustrirtes Lexikon der Verfälschungen

und Verunreinigungen der Nahrungs- und Genußmittel u. dgl.

Herausgegeben von Otto Dammer. (Leipzig 1886.

J. J. Weber.) Stichwort „Mehle“ * S.

535 bis 554., welche Arbeit nicht nur einige wichtige, auf

selbstständiger Forschung beruhende neue Erkennungszeichen angibt, sondern auch

vorhandene Proben kritisch sichtet. Im Nachstehenden werden zunächst die

wesentlichsten Sätze der Wittmack'schen Abhandlung

mitgetheilt, da dieselben auch dort, wo sie sich auf ältere Arbeiten beziehen, doch

auf Grund der Controlversuche desselben Werth besitzen.

Zur Erkennung, ob das Getreide geölt ist, schüttelt man

dasselbe mit Bronzepulver (Metallfarbe, Malergold) in

einem reinen Gläschen, schüttet es dann auf trockenes Flieſspapier und reibt das

Getreide mit demselben sanft ab. Geöltes Getreide vergoldet sich hierbei, während

von reinem, trockenem Getreide das Bronzepulver durch das Flieſspapier wieder

entfernt wird. (Nach Himly in Biedermann's Centralblatt für

Agriculturchemie, 1880 S. 389.)

Zur Erkennung des Vorhandenseins mineralischer Stoffe in

Mehl nehme man eine kleine Menge (Messerspitze, Fingerhut) Mehles in ein

Probegläschen, fülle dasselbe etwa zu ¾ mit Chloroform,

schüttle tüchtig, verkorke und lasse das Gläschen stehen. Mineralische Beimengungen

(Kalkstein, Kreide, Porzellanerde, Knochenmehl, Gyps, Schwerspath) setzen sich zu

Boden, die pflanzlichen Theilchen (Getreidemehl) schwimmen auf dem Chloroform. (Nach

Cailletet, vgl. 1858 149

467.)

Ein geringer Bodensatz graubrauner Farbe kann vom Mühlsteine herrühren. Weiſser

Bodensatz gröſserer Menge weist bestimmt auf mineralischen Zusatz. Statt des

Chloroforms kann gesättigte Potaschen- oder Chlorzinklösung, auch 45 Proc.

Bromkaliumlösung genommen werden.

Die sicherste Methode bleibt natürlich die Aschenanalyse, weil durch diese der Zusatz

der Art und Menge nach bestimmt werden kann.

Die Unterscheidung von Weizen- und Roggenmehl und die

Erkennungvon Gemengen beider. Als zwei wichtige Unterscheidungsmerkmale gibt Wittmack an, daſs die Härchen am Weizenkorne einen sehr

engen Hohlraum, Längskanal (Lumen) besitzen, die Roggenhaare einen weiteren. Das

Lumen der Weizenhaare ist (meist bedeutend) kleiner als ⅓ des Haardurchmessers,

jenes der Roggenhaare gröſser als ⅓ desselben (vgl. 1883 250 227). Ferner liegt die Verkleisterungstemperatur der Roggenstärke bei

62,5°, jene der Weizenstärke bei 65°.

Um diese Merkmale zur Mehlprüfung zu verwerthen, wird folgende Methode vorgeschlagen:

Man setzt zu 1g Mehl langsam unter öfterem

Umrühren 50ccm Wasser zu; als Gefäſs bediene man

sich eines kleinen Becherglases, das in ein gröſseres Wassergefäſs (Wasserbad)

eingehängt wird, in welchem man das Wasser durch eine Flamme erwärmt. In das

Becherglas, das die Mehlprobe enthält, setzt man ein sogen. chemisches Thermometer,

mit welchem von Zeit zu Zeit gerührt und an dem das Wachsen der Temperatur der Probe

beobachtet wirdDas Einhängen eines Probegläschens mit bei 62° schmelzendem Paraffin ist kein

guter Ersatz des Thermometers, weil man hierdurch verleitet ist, das

nothwendige Rühren entfallen zu lassen.. Ist dieselbe auf 60°,

höchstens 61° gestiegen, so löscht man die Flamme aus. Nach kurzer Zeit wird die

Temperatur der Probe durch Wärmezufuhr aus dem Wasser des Bades auf 62,5° gestiegen

sein, in welchem Augenblicke man das Becherglas in kaltes Wasser stellt, damit die

Temperatur der Probe durch Wärmeaufnahme aus der Gefäſswand nicht weiter steigen

kann.

Die Roggenstärkekörner und zwar die Groſskörner, nicht

auch die kleinen Stärkekörner, sind bei 62,5° fast alle aufgequollen, viele geplatzt

und haben ihre Form und Gröſse mannigfach geändert. Anders verhalten sich die

Weizenstärkekörner: diese sind meist unverändert, wenige gequollen. Die

mikroskopische Beobachtung gibt über den Zustand der Groſskörner bestimmten

Aufschluſs. – Zu bemerken ist, daſs die Weizenmehlprobe beim Erwärmen mehr schäumt

als die Roggenmehlprobe; aber nach längerem Stehen und Absetzen ist die Flüssigkeit

über der Weizenmehlprobe durchscheinender, als dies bei der Probe des Roggenmehles

der Fall ist. Es sind dies zu beachtende Nebenumstände, sowie auch der, daſs reines

Roggenmehl einen klebrigeren, schmierigeren Brei liefert als Weizenmehl. Wichtiger

ist, daſs man bei dem vorerwähnten Erwärmen die meisten Haare an die Oberfläche des

Wassers gebracht hat, auch viele Kleietheilchen, so daſs man dieselben, wenn man

etwas von dem Schaume auf einem Objektglase unter das Mikroskop bringt, leicht

beobachten kann.

Die Untersuchung des Mehles nach obiger Vorschrift erfordert zwar Achtsamkeit und

auch Uebung im Gebrauche des Mikroskopes, wird aber in der Regel zu richtiger

Erkennung führen. Auch die bereits (1883 250 228) aus Bertholt's und v. Höhnel's

Arbeiten bekannten Unterschiede in der Gröſse der Kleberzellen und in der Struktur der

Querzellen von Roggen und Weizen können zur Erkennung mithelfen. Nur hat man zu

beachten, daſs in jedem Roggen vereinzelte Weizenkörner und auch umgekehrt

vorkommen, daſs, wie Berthold nachwies, die Haare beim

Spelz ein der Wanddicke gleiches Lumen haben und

die Querzellen des Einkorns jenen des Roggens sehr

ähnlich sind, und endlich, daſs es Weizensorten und auch Roggen gibt, welche sehr

wenig behaart sind. So gelangte der Berichterstatter in den Besitz spanischen harten

Weizens bedeutender Korngröſse, welcher nur sehr wenige und sehr kurze Härchen

besitzt; die Länge derselben beträgt etwa den 3 fachen unteren Durchmesser und sie

gleichen kurzen, spitzen Stacheln. Bekannt ist dem Müller, daſs die Güte der Frucht

wesentlich von der Witterung in der Erntezeit abhängt; ob dieselbe keinen Einfluſs

auf die Verkleisterungstemperatur übt, ob dieselbe bei Roggen stets (bei 60°

beginnt) 62,5° beträgt und bei Weizen stets bei 65° beginnt, ist zunächst wohl eine

offene Frage; wahrscheinlich läſst sie sich bejahen, weil die Versuche Wittmack's mit sehr verschiedenen Mehlen durchgeführt

wurden.

Bei den mikroskopischen Untersuchungen dieser Art ist es vortheilhaft, eine mit etwas

Schwefelsäure angesäuerte Lösung von schwefelsaurem

Anilin in Alkohol zur Gelbfärbung der Härchen zu verwenden. Die Längs- und

Querzellen der Roggenschale färben sich hierdurch nach Wittmack stärker gelb als die gleichnamigen des Weizens.

Zur Erkennung von Raden im

Getreidemehl kann nebst dem Mikroskope folgende von Prof. PetermannExtrait des Bulletins de l'Académie royale de

Belgique, 1879 Bd. 47 Nr. 8. angegebene sichere Methode

dienen: Man kocht 500g Mehl im Wasserbade mit 1l Alkohol von 85° Tralles und filtrirt heiſs. Das

Filtrat wird mit absolutem Alkohol versetzt, es entsteht ein Niederschlag, derselbe

wird auf einem Filter gesammelt und bei 100° getrocknet. Der Rückstand wird nun mit

kaltem Wasser ausgezogen und der wässerige Auszug mit absolutem Alkohol versetzt. Es

entsteht neuerlich ein Niederschlag, welcher abermals gesammelt und getrocknet wird.

Derselbe besteht gröſstentheils aus Saponin (dem Giftstoffe der Raden), besitzt

einen bitteren, brennenden Geschmack, löst sich leicht in Wasser, welches geschlagen

einen bleibenden Schaum liefert.

Zur Erkennung von Mutterkorn im Mehle

kocht man nach v. Höhnel eine kleine Menge Mehl (5 bis

10g) mit dem 5 bis 10 fachen Gewichte Wasser,

welches mit Salzsäure angesäuert ist, und gieſst den erhaltenen dünnen Mehlkleister

in eine Porzellanschale, so sieht man kräftig rothe

Pünktchen auf der Flüssigkeit schwimmen.

Oder man schüttelt nach Prof. Vogl

(vgl. dessen Werk über Verfälschungen des Mehles, Wien

1880) eine kleine Menge Mehles in einer Mischung von 70 Proc. Alkohol mit 5 Proc.

Salzsäure in einem Probegläschen und läſst absetzen. Bei Gegenwart von 2 Proc. und

mehr Mutterkornes findet man die Flüssigkeit fleischroth gefärbt. (Um den Farbeton gut wahrzunehmen, halte man hinter

das Probegläschen weiſses Papier.)

Sehr empfindlich soll die Methode von R.

Palm (1883 250 231) sein. Das Mehl wird

getrocknet, sodann mit dem 10 bis 15 fachen Gewichte Alkohol von 35 bis 40° Tr., dem

einige Tropfen Ammoniak zugesetzt sind, bei 30 bis 40° ausgezogen, filtrirt, das

Filtrat mit Bleiessig gefällt, der Niederschlag gesammelt, zwischen Flieſspapier abgepreſst

und noch feucht mit kalt gesättigter Boraxlösung digerirt. Die Boraxlösung wird violett, falls Mutterkorn vorhanden war. Concentrirte

Schwefelsäure fällt den Farbstoff in dunklen Flocken.

Eine längere Anmerkung Wittmack's

(vgl. Mühle, 1884 S. 358) über Pekar's Mehlprobe oder das sogen. Pekarisiren

anerkennt zwar völlig den Werth dieses Verfahrens; sie zeigt aber zugleich auch,

daſs mehrfach nicht die richtigen Handgriffe angewendet werden, und dies wird

nachstehende Bemerkungen Vielen wünschenswerth erscheinen lassen: Der Tisch, auf

welchem man die Mehlmuster auf dem Holzbrettchen vorrichtetAls bekannt ist dasjenige vorausgesetzt, was über Pekar's Probe in Kick's Mehlfabrikation (Leipzig 1878) S. 340 gesagt

ist., wird vortheilhaft mit einer kurzen Leiste versehen, welche

etwa 5mm über die Tischfläche vorsteht und gegen

die man das Brettchen anlegt. Man stellt nun auf dem Brettchen in der bekannten

Weise bei geringem Drucke und wagerecht hin und her

schiebender Bewegung der kleinen Glasplatte (dem Glasmesser) die zu vergleichenden

Mehlproben her, beschneidet dieselben, schafft die Abschnitte unter Zusammenwirken

von Glasplatte und eines Blechstreifens oder eines Lineals (die Stellung beider ist

hier Λ angedeutet) weg und schiebt die Proben zusammen. Bis hierher gelingt die

Sache gewöhnlich, aber das nun folgende Abgleichen der an einander liegenden Proben

miſslingt Vielen; doch ist auch dies leicht. Man setze die gröſsere Glasplatte mit

ihrem abgeschrägten Rande etwa 1 bis 2cm weit vom

oberen Rande der Proben schief auf dieselben, so daſs die mit beiden Händen

gehaltene Platte gegen den Arbeitenden ansteigt, beschneide zunächst den oberen Rand

der Mehlproben durch Vorschieben der Platte, kehre dann mit ihr bis zum

beschnittenen Rande zurück und drücke nun, indem man die Platte mehr und mehr zur

wagerechten Lage bringt, die Mehlproben kräftig zusammen, unter gleichzeitigem

geringem Zuge gegen sich, so daſs eine gleichmäſsige Oberfläche entsteht und ziehe dann, stetig auch drückend, in die

entgegengesetzte Neigung übergehend, die Glasplatte über die vordere Kante des

Brettchens ab, wobei die erwähnte Leiste wünschenswerth ist. Hierdurch erhält man

eine gleichmäſsige Oberfläche und keine Mehltheilchen bleiben an der Glasplatte

hängen, mag dieselbe auch kalt sein. Nun wird abermals beschnitten und dann unter

schräger Lage des Brettchens, am besten mit einer Ecke voraus und langsamer, aber

sehr gleichmäſsiger Bewegung in das Wasser hineingefahren, aus welchem man das

Brettchen, die tiefere Kante nun voran, ziemlich rasch herauszieht. Diese Handgriffe

übt man sich am einfachsten an einer einzigen Mehlsorte ein. Ist das Brettchen in

schräger Stellung etwa 5 Minuten bei Seite gestanden, so beschneidet man die Ränder

der Proben und kann nach etwa 2 bis 3 Stunden, wenn die Probe jeden feuchten Glanz

verloren hat, eine Glasscheibe auflegen, wodurch man die Probe in ziemlich ebenem

Zustande erhält und leichter aufbewahren kann. Die Scheibe darf nicht ankleben. Wer

genügende Uebung hat, dem darf unter 50 Proben kaum eine miſslingen und die Zeit der

gesammten Probe mit 2 bis 3 Sorten Mehl beträgt kaum 3 bis 5 Minuten.

Ueber den veränderlichen Dextringehalt im Weizenmehle.

Die bereits am Eingange dieses Berichtes erwähnte Erscheinung, daſs Weizenmehl

mittels des Mahlganges aus Auszug- bezieh. Mundmehldunst ermahlen ein entschieden

gelblicheres (feurigeres) Mehl lieferte als derselbe Dunst, auf Dismembratoren

verkleinert, gab Veranlassung zu einer längeren, theils mikroskopischen, theils

chemischen Untersuchung, nach welcher die Ursache in dem verschiedenen Gehalte an

Dextrin gelegen ist. Daſs das Mikroskop keinen Aufschluſs über Farbenunterschiede

geringfügiger Natur liefern kann, ist bekannt; die diesbezüglichen Untersuchungen

erstreckten sich daher zuvörderst auf eine Untersuchung der Bestandtheile der beiden

Mehle, welche zu keinem anderen Ergebnisse führte, als daſs ein gutes Weizenmehl

vorlag. Auch die Kleberprobe lieferte bei beiden Mehlen dasselbe Ergebniſs: 32 bis

33 Proc. nassen Kleber, welcher sich bei der Backprobe

ganz gleich verhielt. Die beiden Mehle waren gleich gut; doch besaſs das vom Steine

stammende Mehl den gewünschten gelblichen Stich, welcher gewöhnlich für ein Zeichen

von Kleberreichthum gehalten wird, in höherem Maſse als das durch den Dismembrator

erhaltene Mehl und diese Eigenthümlichkeit trat beim Pekarisiren noch auffälliger

hervor.

Durch kräftiges Schütteln von je 20g Mehl mit

100cc destillirtem Wasser in einem

Glaskölbchen und Filtriren durch sehr dichtes Filterpapier, wurde ein in den ersten

Mengen klares, blaſs weingelbes Filtrat erhalten, welches sich jedoch bald trübte.

Jodtinktur gab in demselben eine braunröthliche Färbung, welche im zum Theile

eingedampften Filtrate weit lebhafter sichtbar wurde und auf Dextrin deutet. Es muſs

hier bemerkt werden, daſs die löslichen Eiweiſskörper des Mehles, welche auch ins

Filtrat gelangen, durch Kochen nur theilweise als weiſse Flocken abgeschieden werden

und daſs dem Berichterstatter kein Mittel bekannt wurde, das in Lösung befindliche

Dextrin von den gleichfalls in Lösung befindlichen Eiweiſskörpern vollständig zu trennen. Trotz Kochens und neuerlichen

Filtrirens zeigte eine von Hrn. Rob. Leipen, Assistent

am Laboratorium der deutschen Universität in Prag, mit dem von mir durch Eindampfen

der Lösung erhaltenen Dextrin durchgeführte Stickstoffbestimmung 0,7 Proc.

Stickstoff, entsprechend einem Eiweiſsgehalte des Dextrins von 4,4 Proc. Auſser der

obenerwähnten Jodreaction sprechen das Aussehen und Verhalten des im Wasserbade

eingedampften Filtrates, seine blaſsweingelbe Farbe, leichte Löslichkeit im Wasser,

Klebrigkeit, Unlöslichkeit im Alkohol so unzweifelhaft dafür, daſs die Hauptmenge

Dextrin ist, daſs nur noch die Frage übrig bleibt, ob dieses denn auch wirklich die

Ursache des gelblichen Stiches des Mehles ist. Dies beweist sich aber wohl einfach

dadurch, daſs das am Filter zurückbleibende, mit Wasser ausgelaugte Mehl weiſser ist

als dasselbe nicht ausgelaugte, sondern nur mit Wasser zu einem Breie angeriebene

Mehl.

Nach mannigfachen verfehlten Versuchen, auch das Polarisiren

eignet sich hier schlecht, gelangte der Berichterstatter zu folgender Methode der Dextrinbestimmung im Mehle: Man nehme 20g Mehl und reibe dasselbe abtheilungsweise mit

400cc destillirtem Wasser von 50 bis 53° in

einer Reibschale ab. Kühle die Mischung rasch ab und lasse sie in einem kalten Orte

(Eiskasten o. dgl.) etwa 12 Stunden absetzen. Ziehe die über der Stärke stehende,

ziemlich klare Flüssigkeit ab, filtrire sie und nehme 100cc zum Eindampfen und zwei Theile zu 100cc zur Vornahme der Fehling'schen Probe. Darauf, daſs in der Lösung auch Eiweiſskörper

enthalten sind, nehme man keine Rücksicht, sondern lasse sich diesen Fehler, welcher

bei hohem Dextringehalte die Endzahlen nur um etwa 5 bis 7 Hundertstel zu hoch

erscheinen läſst, gefallen. Das Eindampfen ist im Wasserbade durchzuführen. Die

letzten Mengen Wassers hält das Dextrin so fest, daſs sie im Wasserbade nicht zu

beseitigen sind; auch darauf verzichte man und treibe die Arbeit nur so lange, bis

man einen nahezu festen Rückstand in der Abdampfschale erlangt hat, dessen Gewicht

ermittelt wird. Zusammen (Eiweiſskörper und restliches Wasser) beträgt der Fehler bei 0,1, d.h. der

wirkliche Dextringehalt ist etwa 0,9 des Gewichtes des eingedampften Rückstandes,

falls die Gesammtmenge des Löslichen ungefähr 15 Proc. der Mehlmenge beträgt.

Die Fehling'sche Probe ist ein

Titriren; man setzt zum Filtrate des Mehles und zwar zunächst zu 100cc einige Cubikcentimeter der Fehling'schen LösungDieselbe wird bereitet aus 34g,632

trockenem reinem Kupfervitriol und 200cc

Wasser; dies gibt Lösung I. Eine zweite Lösung besteht aus 173g Seignettesalz, 125g Kalihydrat und 400cc Wasser. Beide Lösungen werden gemischt,

auf 1l ergänzt und in einem kühlen,

dunklen Raume aufbewahrt. (z.B. 10cc) zu und kocht, wobei bald die tiefblaue Farbe der Fehling'schen Flüssigkeit in die braunrothe des sich

ausscheidenden Kupferoxyduls übergeht. Ist dies vollkommen der Fall, erscheint die

Flüssigkeit nach dem Absetzen des Kupferoxyduls farblos, so setzt man wieder einige

Cubikcentimeter der Fehling'schen Flüssigkeit zu und

kocht nochmals und dies wird so lange wiederholt, bis die Flüssigkeit bläulich

geworden ist. Mit einer neuen Menge von 10cc des

Filtrates wiederholt man nun die Probe, setzt aber gleich so viel Fehling'scher Lösung zu, als man nach dem

vorhergehenden Versuche zu verbrauchen glaubt, z.B. 17cc und berichtigt nun neuerlich. Diese Probe geht leicht, setzt aber

einige Uebung voraus und kann nur bei Tageslicht gemacht werden, weil sonst arge

Täuschungen mit den Farben möglich werden. Bei Einhaltung der obengenannten Zahlen

(20g Mehl, 400cc Wasser) entspricht 1cc verbrauchter

Fehling'scher Lösung dem Werthe von annähernd 0,5

Procent des Dextringehaltes.

Durch diesen Vorgang fand der Berichterstatter in Mehlen von feuchter Ernte (1884),

welche aus dem Dunste auf Steinen ermahlen sind, bis 18,5 Proc. Dextrin mehr

lösliches Eiweiſs und zwar bei Mehlen aus ungarischem Weizen, ermahlen in der

Victoria-Mühle und der Ebenfurter Dampfmühle. Die Mehle waren an sich vorzüglich,

der Dextringehalt schadete der Backfähigkeit nicht im Geringsten. Aus gleichem

Dunste am Desintegrator hergestelltes Mehl der erstgenannten Mühle ergab an Dextrin

und Eiweiſs nur 11,4 Proc. Mehle von dem weit trockeneren Jahrgange 1885 zeigten vom

Steine und vom Dismembrator nur eine geringe Abweichung: der Gehalt an gelösten

Stoffen betrug 9,3 bezieh. 8,5 Proc.; auch beim Pekarisiren vermochte mein Auge das

Steinmehl nicht mehr gelblicher zu finden.

Es erscheint mir hiernach kaum zweifelhaft, daſs der gewünschte, beliebte, gelbliche

Stich des Mehles mit Unrecht dem Klebergehalte zugeschrieben wird, oder doch von

demselben keinesfalls allein abhängig ist. Die im

Mahlgange entwickelte Wärme hat namentlich bei etwas feuchter Frucht zweifellos

Einfluſs auf die Bildung von Dextrin und kann der hier eintretende Prozeſs durch

trockenes Erhitzen des Mehles nicht ersetzt werden; das Mehl bekommt einen

bräunlichen, nicht gelben Stich. Läſst man hingegen Dampf auf Mehl einwirken und

bildet sich aus dem hierdurch veränderten Mehl einen Brei, so ist derselbe merklich

gelblicher wie der Brei aus dem gleichen, der Wirkung von Wasserdämpfen nicht

ausgesetzten Mehle.

Es wurde oben erwähnt, daſs das Dextrin sehr schwer ganz zu trocknen ist; demnach

wird es die im Mahlgange gebildeten, von der ungleichmäſsigen Reibung und örtlichen

Erhitzung herrührenden Dämpfe aufnehmen und kurze Zeit nach seiner Bildung an Wasser

reicher sein als später, wo sich der Feuchtigkeitsgehalt im Mehle besser

ausgeglichen hat. Ist dies der Fall, so muſs solches Mehl kurze Zeit nach seiner

Herstellung gelblicher pekarisiren als später, weil das an Wasser reichere Dextrin

rascher löslich wird und daher mehr die Farbe beeinflussen kann. Auch dürfte

hierdurch die Thatsache, daſs das Mehl durch die Aufbewahrung etwas von dem

gelblichen Tone einbüſst, also weiſser wird, erklärt sein. Die Anschauung, daſs der

Klebergehalt den gelblichen Farbenton verursacht, dürfte indirekt berechtigt sein.

An Kleber reicher Weizen liefert härtere Dunste; diese brauchen im Mahlgange

gröſseren Druck zur Auflösung. Hierbei entwickelt sich mehr Wärme und mehr

Wasserdunst, dadurch vermehrte Dextrinbildung. Möglich auch, daſs der Kleber ähnlich

der im Getreide ja auch vorhandenen Diastase umwandelnd einwirkt, oder bei an Kleber

reicherer Frucht auch mehr Diastase vorhanden ist, welche die Dextrinbildung

befördert. Es mag die allgemeine Meinung, daſs der gelbliche Mehl stich mit dem

Klebergehalte in Beziehung steht, indirekt begründet sein; unmittelbar ist es jedoch

der Dextringehalt, welcher den gelblichen Farbeton bedingt.

14) Mühlenanlagen. Es wurde bereits am Eingange dieses

Berichtes bemerkt, daſs bei neueren Mühlenanlagen getrachtet wird, die Einrichtung

so zu treffen, daſs möglichst wenige menschliche Arbeitskräfte erforderlich werden.

Es läſst sich thatsächlich viel erreichen durch richtige Anwendung der Becherwerke

(Elevatoren), der Getreide- und Mehlschrauben und der Fallröhren. Vollständig

bedienungslos, bis auf die überwachenden Personen, kann die Kopperei oder

Fruchtreinigung ausgeführt werden. Was aber die eigentliche Mühle betrifft, so läſst

sich, wie Millot in der Beschreibung einer Anlage

richtig bemerkte, darin auch zu viel thun. Denn ein nur halbwegs gut geleiteter

Griesprozeſs macht eine Sortirung durch Mitwirkung von Menschenhand deshalb nöthig,

weil die verschiedenen Weizensorten derart in Menge und Güte verschiedene Griese bei

den einzelnen Schrotungen liefern, daſs deren Sortirung und Weiterbeförderune; zum

Theile menschlichen, verständigen Mitwirkens nicht entrathen kann, soll nicht

besseres und schlechteres Material zusammengemischt und dadurch auch das Erzeugniſs

in seiner Güte beeinträchtigt werden. Ein durchaus selbstthätiger Betrieb kann sich

daher nur dort empfehlen, wo die Güte der Erzeugnisse weniger, als deren Menge und

Billigkeit in Frage kommt.Der soeben erschienenen, beachtenswerthen Schrift des Maschinenfabrikanten

G. Luther: Die Construction und Einrichtung der

Speicher (Braunschweig 1886) sei hier anerkennend gedacht, indem

diese Schrift sehr geeignet ist, sich im Allgemeinen über die Einrichtung

der Getreidespeicher (Silos) zu unterrichten.

Aehnlich verhält es sich mit jenen Mühlen, welche ausschlieſslich Walzen als

Verkleinerungsmaschinen verwenden. Diese werden zum Vermählen der Dunste mehr Kraft

benöthigen, als wenn Mahlgänge oder Dismembratoren mit in Benutzung kommen, und sie werden die

Kleien weit weniger ausmahlen. Zahlt die Landwirthschaft die Mehl haltigeren Kleien

genügend gut und ist die Betriebskraft billig, dann kann der Müller bei einer nur

mit Walzen verkleinernden Mühle wirthschaftlich gut fahren; sind diese Bedingungen

aber nicht hinlänglich erfüllt – und dies wird meistens der Fall sein –, dann sind

diese Anlagen, mögen sie noch so bewundert und gepriesen werden, verwerflich.