| Titel: | Ueber Neuerungen an Wasserröhrenkesseln. |

| Fundstelle: | Band 262, Jahrgang 1886, S. 1 |

| Download: | XML |

Ueber Neuerungen an

Wasserröhrenkesseln.

(Patentklasse 13. Fortsetzung des Berichtes Bd.

257 S. 81.)

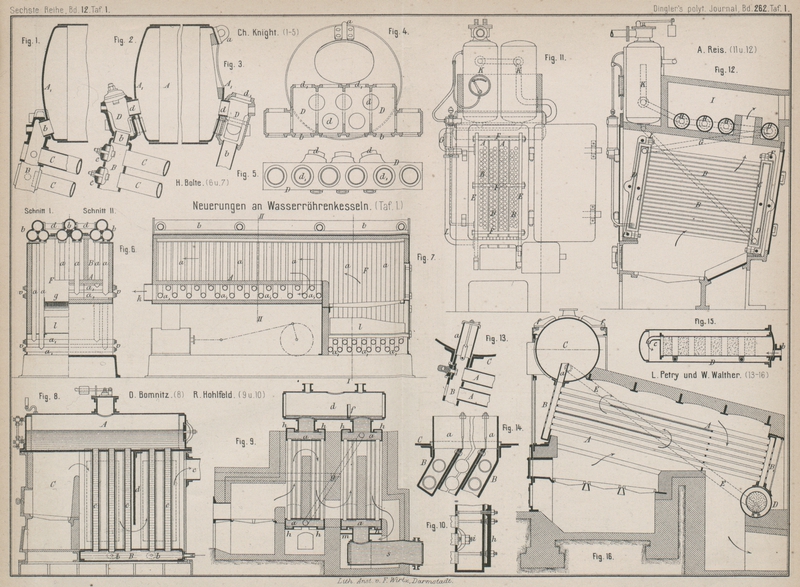

Mit Abbildungen auf Tafel

1.

Ueber Neuerungen an Wasserröhrenkesseln.

Die im Nachstehenden besprochenen Neuerungen an Wasserröhrenkesseln betreffen – mit

einer Ausnahme – nur Dampfkessel mit zwischen zwei

Endkammern eingesetzten Röhren (vgl. Uebersicht 1885 257 * 81), wobei die letzteren sowohl in liegender Anordnung, d.h. nach

hinten etwas geneigt, als auch senkrecht angeordnet vorkommen.

Ch. A. Knight in Glasgow (* D. R. P. Nr. 32241 vom 24.

September 1884) benutzt bei den bekannten Wasserröhrenkesseln von Babcock und Wilcox (vgl. 1883 248 * 188) und ähnlichen Constructionen, anstatt die Köpfe der Röhrenendkammern mittels Flanschen an den Oberkessel anzunieten, eine Verbindung mittels kurzer Rohrstücke, welche nach Art der üblichen

Rohrbefestigung in Kesselwänden eingerollt werden (vgl. Fig. 1 Taf. 1).

Bei Kesseln mit einer gröſseren Anzahl von Röhrengruppen wird, wie aus Fig. 2 bis 5 Taf. 1 zu

entnehmen ist, zwischen den Oberkessel A und die

Endkammern B, in welche die Röhren je einer Gruppe

einmünden, ein wagerechter Wasserkasten D von Eisen

oder Stahl eingeschaltet, welcher mit dem Boden A1 des Oberkessels durch die eingerollten, senkrecht

zur Form des Bodens A1

oder bloſs wagerecht stehenden Rohrstücke d verbunden

ist. Ebensolche Rohrstücke b verbinden die Endkammern

B mit dem Wasserkasten D. Bei d1

sind in dem Wasserkasten noch Oeffnungen vorgesehen, durch welche die Werkzeuge zum

Dichten der Rohre b eingeführt werden können; die

Röhren d lassen sich einfach vom Oberkessel aus

dichten.

Die Endkammern B in Fig. 2 sind von

viereckiger Form mit abgerundeten Kanten; dieselben werden aus Schmiedeisen

hergestellt und die Rohröffnungen eingebohrt. Die Oeffnungen, welche in den Kammern

B den Röhren C

gegenüber belassen werden, um durch dieselben den Dorn zum Einrollen der Rohre C einzuführen, können in der gewöhnlichen Art und Weise

mittels kegelförmiger Kappen e geschlossen werden, oder aber am

zweckmäſsigsten mittels kurzer, besonders dicker Rohre, welche in die Oeffnungen

eingefalzt und am äuſseren Ende abgedreht sind, um eine Auflagefläche für eine

gerade Kappe zu bilden.

An den Kopfplatten A1

des Oberkessels, welche aus Stahl oder Schmiedeisen gepreſst werden, befinden sich

Haken oder Oesen a angenietet, an denen der ganze

Kessel an passenden Trägern aufgehängt wird; auſserdem enthält die hintere

Kopfplatte noch das Mannloch.

In kleinen Kesseln, in welchen nur eine geringe Anzahl

von Röhren C vorhanden ist, verbindet man diese Röhren

mit einer einzelnen guſseisernen Kammer B an jedem Ende

(vgl. Fig. 1),

welche sämmtliche Röhren des ganzen Kessels aufnimmt. Diese Kammer wird unmittelbar

mit der vorderen Kopfplatte des Oberkessels durch kurze Röhren b auf die beschriebene Weise in Verbindung gesetzt. Bei

der hinteren Kammer macht sich natürlich auch hier die Anwendung des besonderen

Wasserkastens D (Fig. 3) und die

Einschaltung von Röhren b zwischen diesen und die

Endkammer B erforderlich.

Die Feuerung solcher Kessel hat Knight in Verbindung mit G. W. Thode in

Glasgow (* D. R. P. Nr. 34684 vom 28. März 1885) derart eingerichtet, daſs oberhalb

der Röhren eine sehr geräumige Verbrennungskammer

angeordnet wird, in welcher die vom Roste aufsteigenden Verbrennungsgase mit

besonders zugeführter Luft sich innig mengen und zur möglichst vollständigen

Verbrennung gelangen sollen, ehe sie mit den Wasserröhren in Berührung treten. Um

die von der Decke und den Wänden der Verbrennungskammer ausgestrahlte Wärme auf

möglichst viele Röhren wirken zu lassen, liegen die Röhren der oberen Reihen weiter

aus einander als die der unteren Reihen. Der Rost liegt, durch eine Mauer davon

getrennt, hinter dem tieferen Ende des Röhrensystemes. (Vgl. auch 1886 260 * 357.)

Alph. Reis in Antwerpen (* D. R. P. Nr. 34770 vom 6.

August 1885) beabsichtigt bei seinem Kessel mit liegenden Röhren, unter Beibehaltung der üblichen Abmessungen, eine groſse Heizfläche zu erzielen und weiterhin den Kessel

nach Lösen einiger Schrauben vollständig aus einander

nehmen sowie zerbrochene oder schadhafte Theile in kurzer Zeit auswechseln

zu können, und geht zu diesem Zwecke mit dem Durchmesser der Siederöhren sogar bis

zu 5mm herab. Ob solch geringe Rohrdurchmesser bei

Kesseln praktisch verwendbar sind, dürfte aber doch wohl fraglich sein. Auch läſst

Reis hier die Grenze von 5 bis zu 50mm offen.

Diese Rohre B (Fig. 11 und 12 Taf. 1)

sind durch die Endkammern A in Gruppen vereinigt, von

welchen beispielsweise jede einzelne zwei senkrechte Reihen von Röhren enthält. Die

Endkammern A sind an beiden Seiten offen und bilden

also lang geschlitzte Rahmen; jeder derselben ist aus einer geraden Platte C und einem darüber geschraubten U-förmigen Bügel D zusammengesetzt, welch letzterer ebenso, wie die

Rohrplatte, am besten aus Schmiedeisen oder Stahl besteht. Indem man mehrere solche Rahmen mit

ihren gehobelten Seitenrändern an einander legt und die beiden äuſseren offenen

Seiten noch durch die Deckel E verschlieſst, wird aus

den einzelnen Rahmen eine gemeinsame Endkammer für die Rohre B gebildet. Vier starke Schraubenbolzen F

halten die Deckel E und dadurch die ganzen Rahmen

zusammen. Der wasserdichte Abschluſs zwischen den einzelnen Rahmen und Deckeln

erfolgt durch dazwischen gelegten feuerfesten Kitt, Mastix o. dgl. Der entwickelte

Dampf steigt durch das Rohr G in die cylindrischen,

durch Rohre mit einander verbundenen Gefäſse H, welche

in der Kammer I untergebracht sind. Diese Gefäſse

dienen als Ueberhitzer bezieh. Dampftrockner; die von der Feuerung kommenden heiſsen

Gase umspülen dieselben und sollen dadurch den Dampf auf einer Temperatur von

mindestens 175 bis 200° erhalten. Nachdem der Dampf die Ueberhitzer durchströmt hat,

tritt derselbe in die beiden aus Schwarzblech oder Kupfer gefertigten Cylinder K Das sich in diesen durch Niederschläge an den Wänden

bildende Wasser wird durch ein Rohr L wieder nach dem

Dampfkessel zurückgeführt.

Der Kessel hat eine eiserne Ummantelung und vorn und hinten groſse viereckige Thüren,

um zu den Röhren gelangen zu können.

L. Petry in Düren und Wilh.

Walther in Deutz (* D. R. P. Nr. 34688 vom 25. Juni 1885) verwenden bei

ihrem liegenden Wasserröhrenkessel als Endkammern

schräg liegende Verbindungsrohre B (Fig. 13 und 14 Taf. 1) von

vierseitigem Querschnitte, wodurch erzielt werden soll, daſs die Röhren in einer für

die Wirkung der Heizgase günstigen versetzten Stellung über einander liegen, ohne

daſs man genöthigt wäre, zu den nur aus Guſseisen herstellbaren zickzackförmigen

Endkammern zu greifen. Fig. 13 und 14 zeigen die

Verbindung dieser dicht neben einander liegenden Endkammern mit dem Oberkessel C. Die Endkammern schlieſsen sich unmittelbar durch

einen Winkeleisenrahmen an einen langen Schlitz im Oberkessel an, in welchen

innerhalb des Kessels noch ein besonderer viereckiger Kasten a eingesetzt ist, der gleichsam eine Verlängerung der Endkammern B nach oben bildet. Der Zweck dieses Kastens ist nicht

recht klar; ebenso ist auch nicht recht erkennbar, ob die Schrauben, welche von den

Zwischenwänden aus nach Querbrücken auf dem oberen Rande dieses Kastens gehen, nur

den Zweck haben, den Kasten festzuhalten, oder ob der Kasten als eine Art

versteifender Träger wirken soll. Fig. 14 zeigt noch, wie

an der Seite der Endkammern, um dieselben wieder möglichst einen rechteckigen Raum

einnehmen zu lassen, zunächst zwei kürzere Verbindungsrohre angebracht sind; den

gleichen Zweck erreicht man an der anderen Seite dadurch, daſs in die letzten

Endkammern an ihrem oberen Ende keine Wasserrohre mehr einmünden. Die Wasserrohre

sind in üblicher Weise in die Wandungen der Endkammern eingewalzt. Ein zur Seite des

ganzen Kessels liegendes Verbindungsrohr E (Fig. 16 Taf.

1) stellt den zur Erzielung eines zweckmäſsigen Wasserumlaufes erforderlichen zweiten Weg zwischen

Oberkessel C und Unterkessel D her.

Die Wasserströmung soll nun in der Weise stattfinden, daſs Wasser und Dampf aus den

Rohren A in den vorderen Endkammern B in die Höhe steigen und in den Oberkessel C gelangen, während das Wasser aus dem Oberkessel durch

das Rohr E in den Unterkessel abflieſst und aus diesem

durch die hinteren Endkammern B1 in die Wasserrohre A

zurückgelangt, damit also den Kreislauf vollendet. Die Kesselsteinausscheidung und die Verhinderung des Ansammelns von

Kesselstein in den Wasserrohren A soll in folgender

Weise bewirkt werden: Das Speisewasser strömt in den Oberkessel ein, so daſs es sich

sofort erwärmt und die betreffenden Kalksalze sich ausscheiden. Ein Theil der

letzteren lagert sich schon im Oberkessel ab, die feineren Theile aber werden durch

das Rohr E nach dem Unterkessel D geführt. In dem Unterkessel ist, wie Fig. 15 veranschaulicht,

eine Filtersäule liegend eingebracht; in diese tritt

das Wasser aus dem Rohre E durch den Stutzen b und flieſst, von Kesselstein befreit, durch den

Stutzen c in den Unterkessel ab, so daſs das Wasser

rein in die Rohre A gelangt. Bei f (vgl. Fig. 16) liegt der

Oberkessel C mit angenieteten Lappen auf Rollen, so

daſs derselbe der Ausdehnung der Wasserröhren A leicht

folgen kann.

Bei dem stehenden Wasserröhrenkessel von Rich. Hohlfeld in Siegen (* D. R. P. Nr. 35077 vom 4.

August 1885) sind die senkrechten Wasserröhren, in mehrere Gruppen zerlegt, oben und

unten in flache Rohrplatten eingesetzt. Wie aus Fig. 9 Taf. 1 zu entnehmen

ist, stehen je zwei durch eine Mauer von einander getrennte Röhrengruppen mit

viereckigen geschweiſsten Blechkasten a in Verbindung;

die oberen Blechkasten erhalten wieder durch einen Stutzen ihren Zusammenhang mit

dem gemeinschaftlichen Dampfsammler d. Beliebig viele

solcher Rohrgruppen können zu einem Kessel zusammengestellt werden.

An den Unterkasten der letzten Rohrgruppe schlieſst sich mittels eines Stutzens der

Schlammsack s an, in welchen das Speisewasser eintritt.

Dasselbe steigt zuerst durch die Röhren der ersten Gruppe in die Höhe, um sodann

durch ein schräges Verbindungsrohr g aus dem Oberkasten

oder auch dem Dampfsammler in den Unterkasten der nächsten Rohrgruppe herabzusinken,

von wo aus das Wasser in ähnlicher Weise seinen Weg durch alle auf einander

folgenden Rohrgruppen fortsetzt. Zu diesem Zwecke sind im Oberkessel bezieh.

Dampfsammler d zwischen den Stutzen aller oberen Kasten

a senkrechte, etwa bis zu halber Höhe reichende

Scheidewände f angebracht. Die Führung der Feuergase

ist aus Fig. 9

zu entnehmen; man erkennt leicht, daſs durch dieselbe und den Wasserumlauf im Kessel

gewissermaſsen das Gegenstromprinzip verwirklicht ist. Bei m ist noch eine Platte angebracht, um die Verbindungsflansche des Stutzens

am Schlammsacke s gegen die Wirkung der Flamme zu

schützen.

Die Oeffnungen in den Blechkasten a, welche zum

Einbringen der Rohre dienen, werden für jede einzelne Gruppe durch einen einzigen

Deckel h verschlossen, welcher sich mit seinem

vorspringenden Rande gegen den Boden des Kastens legt. Die Ränder dieser Deckel h, welche aus Stahl oder schmiedbarem Guſs bestehen,

haben eine Vertiefung zum Einlegen geeigneten Dichtungsmaterials. Eine Anzahl

Schraubenbolzen (vgl. Fig. 10) bewirkt deren

Befestigung. In Fig. 10 sieht man auch noch das Ende eines der Gasrohranker i, welche in hinreichender Anzahl durch die

Wasserröhren gezogen werden, um die flachen Böden entsprechend abzusteifen. Die

oberen Wasserkasten a liegen mit angenieteten Trägern

auf dem Kesselmauerwerke; im Uebrigen hängen alle Theile frei, so daſs der

Ausdehnung nichts im Wege steht. Zur Reinigung der Rohre von Flugasche sind im

Mauerwerke die nöthigen Putzthüren angebracht.

In dem Schlammsacke s erfolgt schon eine theilweise

Reinigung des Speisewassers und man kann annehmen, daſs die vordere, die gröſste

Hitze empfangende Rohrgruppe vollständig reines Wasser erhält. Wegen der senkrechten

Anordnung der Rohre können die entwickelten Dampfbläschen leicht nach oben

entweichen und die sich etwa noch bildenden Niederschläge haften nicht so leicht an

den Rohrwandungen, sondern sinken auf die nicht weiter vom Feuer berührten

Bodenplatten der unteren Wasserkasten herab.

Bei einer anderen Anordnung dieses Kessels sind statt der viereckigen Blechkasten

runde angewendet und die oberen derselben unmittelbar mittels ihres kegelförmigen

Blechmantels an den Dampfsammler angenietet. Diesen Kasten gegenüber befinden sich

im Oberkessel Mannlöcher, durch welche die Rohre bei einer etwaigen Auswechselung

eingebracht werden. Um die Rohre in den unteren Kasten aufwalzen und die Kasten

selbst reinigen zu können, ist in jedem derselben ein Mannloch im Boden angebracht.

Bei dieser Ausführung werden alle lästigen Rohrdichtungen vermieden und man hat es

nur mit vier leicht zu verschlieſsenden Mannlöchern zu thun. Natürlich müssen die

Blechkasten dabei so geräumig gehalten werden, daſs ein Arbeiter sich in denselben

zu bewegen vermag.

Der Röhren-Kofferkessel von O.

Bomnitz in Wien-Währing (* D. R. P. Nr. 33216 vom 5. Mai 1885) besteht aus

einem halbcylindrischen Oberkessel A (Fig. 8 Taf. 1) und einem

flachen Unterkessel B, zwischen welche eine Reihe senkrechter Röhren c, im

vorliegenden Falle 11 Gruppen von abwechselnd 6 und 7 Röhren, eingesetzt sind. Der

untere flache Wasser- oder Schlammkasten bezweckt, da derselbe vom Feuer nicht

unmittelbar berührt wird, dem einleitenden Speisewasser Gelegenheit zum Absatze

seiner Unreinigkeiten zu geben, welche theils durch Ausblasen, theils durch vier zu

beiden Seiten angebrachte Putzlöcher b entfernt werden

können. Die Heizgase, welche in dem mit Chamotte ausgekleideten Feuerraume C erzeugt werden, ziehen, durch eine schmiedeiserne

Zunge d veranlaſst, erst nach unten und dann wieder

aufwärts zum Ansatze e der Esse. Der ganze Heizraum C ist mit Guſseisenplatten umgeben. Natürlich kann der

Kessel ebenso gut eingemauert werden, was namentlich für gröſsere Anlagen

vortheilhafter sein würde.

H. Bolte in Berlin (* D. R. P. Nr. 34344 vom 17. März

1885) setzt, wie aus Fig. 6 und 7 Taf. 1 zu entnehmen,

einen namentlich als Locomobilkessel verwendeten sogen.

Röhren-Dampferzeuger lediglich aus wagerechten und

senkrechten Rohren derart zusammen, daſs sich sämmtliche wagerechte Rohre vom

angesammelten Kesselstein, Fettrückstand u. dgl. reinigen lassen, ohne den

Dampferzeuger oder dessen Umhüllung zerlegen zu müssen. Fig. 7 zeigt einen

Längsschnitt, Fig.

6 zwei Querschnitte durch die Feuerbüchse und den Hinterkessel.

Die Feuerbüchse wird je nach der Gröſse des Dampferzeugers aus einer oder mehreren

Reihen schmiedeiserner Röhren a, a1 gebildet, welche sich oben an mehrere guſseiserne,

neben einander liegende Rohre b anschlieſsen. Je drei

solcher Rohre sind wie bei einer früheren Anordnung von Bolte (vgl. 1885 258 * 148) zu einem Körper

vereinigt und stehen durch Oeffnungen mit einander in Verbindung; die unteren Rohre

b dienen noch als Dampferzeuger, wogegen die

darüber liegenden den Dampfsammler bilden. Die eingeschalteten Querrohre d bilden eine Verbindung dieser Dampfsammler unter

sich. Beide Enden aller guſseisernen Rohre b sind mit

Deckeln verschlossen, welche behufs Reinigung der Rohre leicht entfernt werden

können. Die wagerechten Siederohre a1 ragen zu beiden Seiten aus der mit Chamotte

ausgekleideten Umhüllung des Dampferzeugers heraus und sind mit Verschluſsstöpseln

v versehen, welche sich im Falle einer Reinigung

ebenfalls mit Leichtigkeit herausschrauben lassen. Unter dem Roste g befindet sich noch ein herausnehmbarer Aschenkasten

l. Der Dampferzeuger ist von allen Seiten durch

Chamotteplatten eingeschlossen, welche in Verbindung mit einer wagerechten und zwei

senkrechten Chamottewänden A und B drei Züge neben einander und einen darunter

befindlichen Zug bilden. Die Feuergase gehen aus der Feuerbüchse F zuerst in dem mittleren Zuge nach hinten, dann

getheilt in den beiden seitlichen Zügen wieder nach vorn, um nun in den unteren Zug

herabzusteigen und bei k in den Schornstein

abzuströmen.

Tafeln