| Titel: | Ueber Neuerungen an auslösenden Dampfmaschinen-Steuerungen mit schwingenden Cylinderschiebern. |

| Fundstelle: | Band 262, Jahrgang 1886, S. 97 |

| Download: | XML |

Ueber Neuerungen an auslösenden

Dampfmaschinen-Steuerungen mit schwingenden Cylinderschiebern.

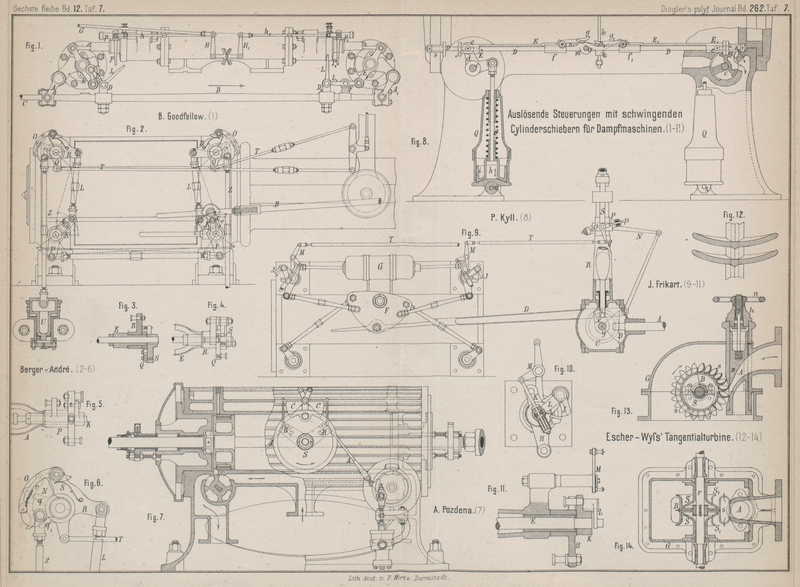

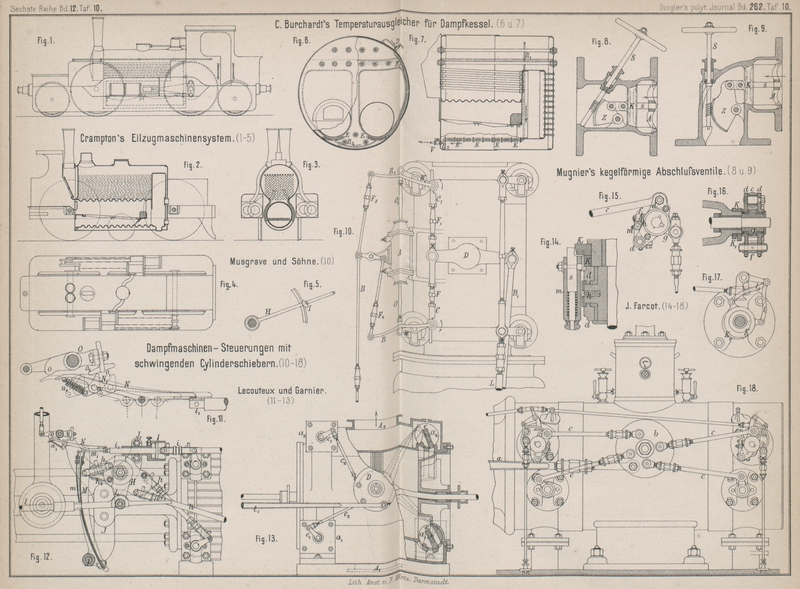

Patentklasse 14. Mit Abbildungen auf Tafel 7 und 10

ff.

Neuere Steuerungen mit schwingenden Cylinderhähnen.

Auslösende Steuerungen mit schwingenden cylindrischen Schiebern oder Hähnen zur

Dampfvertheilung, deren grundlegende Anordnung von Corliſs im J. 1862 angegeben wurde und welche namentlich in der ersten

Hälfte der 70er Jahre vielfache Anwendungen erfuhrenVgl. Corliß 1874 214

* 217. 1876 222 * 97. 1878 229 * 311. 1879 233 * 3. 1880 240 * 168. Douglas

und Grant 1871 199 *

161. Spence 1871 199

* 162. Wood 1874 211

* 161. Inglis und Spencer 1874 214 * 270. Märky und Schulz 1874 214 * 274. Bède und Farcot 1874 214 *

347. Steiner 1876 221 * 491., sind in neuerer Zeit weniger ein

Arbeitsfeld für Constructeure gewesen; die Zahl der seit dem Bestehen des deutschen

Reichspatentgesetzes in Deutschland auf solche Steuerungen ertheilten Patente ist

deshalb auch gegenüber den Ventil- und Flachschiebersteuerungen eine sehr geringe.

Trotzdem pflegen einige groſse Maschinenbauanstalten, auſserhalb Deutschlands, noch

immer die Ausführung von Steuerungen mit schwingenden CylinderschiebernVgl. Société Cail 1879 233 * 6. Schneider-Creuzot 1884 253 * 182. 1885 256

*289. 333. 258 284. Ruston 1886 260 * 193. Ogden 1886 260 *

12. und finden sich in der nachfolgenden Zusammenstellung

verschiedene hierfür bekannt gewordene neuere Beispiele.

Bei dem von Berger-André und Comp. in Thann, Elsaſs

(vgl. Erl. * D. R. P. Nr. 6328 vom 7. Februar 1879) entworfenen Mechanismus zur

Bewegung der Steuerhähne geht wie bei der Wheelock'schen Steuerung (vgl. 1878 229 * 413) die

Bewegung der Einlaſsschieber von den

Auslaſsschiebern aus; doch sind, wie aus Fig. 2 Taf. 7 zu entnehmen

ist, diese Schieber an verschiedenen Cylinderseiten angeordnet. Die am Cylinder

befestigten Schiebergehäuse bilden in ihren glockenartigen durchbrochenen

Verlängerungen E und A

hohle Zapfen (vgl. Fig. 3 bis 5), auf welchen die

mehrarmigen Hebelstücke R und P sitzen. Die mit drei Armen versehenen Stücke P sind durch die Zapfen e mit den auf der

Achse der Auslaſsschieber befestigten Kurbeln K, sowie

durch die stellbaren Stangen L mit den Hebelstücken R der Einlaſsschieber verbunden und werden vom Excenter

auf der Schwungradwelle der Dampfmaschine mittels der Stange B in Schwingungen versetzt. Das Stück R

bewegt durch den Arm S und die Falle O (Fig. 6 Taf. 7) die fest

auf der Achse des Einlaſsschiebers sitzende Scheibe N.

Ein zweites, auf dem Hohlzapfen von E (vgl. Fig. 3 und 4) drehbares,

durch die Stange T vom Regulator aus bewegtes

Hebelstück Q bewirkt die Auslösung des

Einlaſsschiebers, sobald die an der Falle O sitzende

feste Gegen falle r an die Nase q trifft, wodurch die Falle O gehoben wird

und die Mitnehmerplättchen abschnappen. Der Schieber wird dann schnell durch den

auch von Corliſs gebrauchten Luftbufferkolben U mittels der Stange Z

zurückgezogen und die Einlaſsöffnung geschlossen. Der Regulator verändert die

Füllung im Cylinder durch Aenderung der Stellung der Nase q. Bei einem etwaigen

Reiſsen des Regulatortreibriemens setzt sich die Nase q1 unter das vordere Ende der Gegenfalle

r, hebt die Falle O

und stellt dadurch die Maschine ab.

Eine mit dieser Steuerung versehene, in Armengaud's Publication industrielle, 1884 Bd. 29 * S. 188

beschriebene Dampfmaschine von 380mm

Cylinderdurchmesser und 910mm Hub erzielte bei

einer Eintrittsdampfspannung von 4at,5, einer

Cylinderfüllung von 0,25 und bei 60 Umdrehungen in der Minute eine wirkliche

Leistung von 75 Pferd, was einem Wirkungsgrade der Maschine von nahezu 90 Proc.

entsprechen würde.

P. Kyll in Köln-Beyenthal (vgl. Erl.* D. R. P. Nr. 15981

vom 11. Mai 1881) hat zur Dampfvertheilung nur zwei Cylinderschieber angewendet, von denen jeder den

Ein- und Auslaſs des Dampfes, sowie die Expansion auf der zugehörigen Cylinderseite

vermittelt. Auf der Achse c (Fig. 8 Taf. 7) jedes

Schiebers sitzt ein Winkelhebel d; derselbe läuft nach

oben in eine lange Büchse aus, in welcher der Zapfen e

steckt, der mit der schienenförmig ausgeschmiedeten und an dem Muffe f befestigten Hülse E ein

Stück bildet. Durch die Hülsen E und E1 und Muffen f und f1 geht eine verschiebbare Stange D, welche bei m verstärkt

ist, Stahlknaggen n und n1 trägt und an den Enden mittels

festgemachter Ringmuttern je eine Fangplatte s bezieh.

s1 trägt. Zwischen

den auf den Muffen f, f1 drehbar gelagerten Klinken g und g1 befindet sich der

vom Regulator bethätigte ankerförmige Auslöser k. Die

Excenterstange greift zur Hin- und Herverschiebung der Stange D an derselben am Zapfen o

an. In der in Fig.

8 gezeichneten Stellung erfolgt durch den rechten Schieber

Dampfausströmung, während der linke Schieber den Dampfeinlaſskanal zum Cylinder

geschlossen hält. Die Tellerflächen der Hülse E1 und Platte s1 liegen an einander und die Klinke g1 vor der Knagge n1; bei Weiterbewegung

der Stange D wird der rechte Schieber nach rechts

zurückgedreht, der Dampfaustritt geschlossen und der Dampfeintrittskanal geöffnet,

bis beim Auslösen der Klinke g1 durch den Anker k die

Feder im zugehörigen Luftbuffer Q den rechten Schieber

in die den Dampfeintrittskanal deckende Stellung zurückbringt. Die Tellerflächen von

E1 und s1 haben sich getrennt,

während die gleichen Flächen von E und s zusammen gekommen sind und der linke Schieber in die

Ausströmungstellung gedreht wird. Nachdem dann die Klinke g vor die Knagge n gekommen ist, geht bei

Umkehrung der Bewegung der Stange D der beschriebene

Vorgang mit dem linken Schieber vor sich. In den um die Zapfen z drehbaren Luftbuffergehäusen Q befinden sich Kolben i, welche mit den

Winkelhebeln d der Dampfvertheilungsschieber in

Verbindung stehen. Während des Schieberweges beim Dampfeinlassen wird die Feder C zusammen gedrückt und beim Auslösen des Schiebers der

Kolben zurückgeschoben und durch Zusammendrückung der im Räume h befindlichen Luft der Schlag beim Auslösen, wenn der

Kolben i

auf den unteren, mit

Leder bedeckten Boden des Gehäuses schnellt, gemildert.

Bei der von A. Pozdena angegebenen, in

Oesterreich-Ungarn am 30. Oktober 1880 geschützten Steuerung sind wie bei der vorher

beschriebenen ebenfalls nur zwei Cylinderschieber

benutzt. Nach der dem Praktischen

Maschinen-Constructeur, 1883 * S. 241 entnommenen Abbildung Fig. 7 Taf. 7 besteht der

Bewegungsmechanismus für jeden Schieber aus einem Luftbuffer ähnlicher Construction

wie bei Kyll und einer Klinke A. Die Klinken A werden von zwei in die

Scheibe S eingesetzten Stahlplatten B gefaſst, so daſs, wenn die Scheibe S, von einem auf der Kurbelwelle sitzenden Excenter in

Schwingungen versetzt, nach der in Fig. 7 gezeichneten

Pfeilrichtung bewegt wird, die Klinke A des rechten

Schiebers mitgenommen und der Dampfeinlaſskanal geöffnet wird. Die Mitnahme des

Schiebers dauert so lange, bis die Klinke A, mit ihrer

oberen Verlängerung an das vom Regulator unmittelbar bethätigte Stück C anstoſsend, von der zugehörigen Stahlplatte B abgedrängt wird; der Schieber gelangt dann durch den

Luftbuffer in die dem Schlüsse des Dampfeinlaſskanales entsprechende Stellung. Bei

Rückwärtsdrehung der Scheibe S fällt die Klinke A wieder ein und bringt den Schieber in die der

Dampfausströmung entsprechende Stellung. Je nach der vom Regulator abhängigen

veränderlichen Lage des Stückes C erfolgt durch die

Schieber das frühere oder spätere Abschlieſsen des Dampfes.

T. F. Rowland in Greenpoint-Brooklyn bringt an stehenden

Dampfmaschinen mit schwingendem Uebertragungshebel eine ähnliche, unter der

Bezeichnung Twiss' Patent bekannte Steuerung zur

Ausführung. Eine Dampfmaschine dieser Art von 90 Pferd, welche 85 Umdrehungen in der

Minute macht, ist im Scientific American, 1881 Bd. 45 *

S. 415 abgebildet. Für jeden der beiden Cylinderschieber ist eine Dampfkammer

angeordnet, für welche der Dampf zu- und abgeleitet wird. Auf der Rückseite der

Schieber befindet sich, in der hohlen Achse der letzteren geführt, ein zweiter Schieber (vgl. Ogden 1886 260 * 12). Die Bewegung beider

Schieber erfolgt von einer schwingenden Scheibe aus

durch besondere Stangen. Unter der Einwirkung eines vom Regulator bethätigten

Sperrhakens mit Daumen, welcher sich auf die Angriffshebel der Stangen an den

Schiebern legt und einer Feder werden die Schieber ausgelöst und geschlossen.

Die sogen. Rundschiebersteuerung von J. R. Frikart in Lille (* D. R. P. Nr. 31242 vom 26.

September 1884) soll Füllungen von 0 bis 0,9 des Kolbenhubes gestatten. Die Achse

y (Fig. 9 Taf. 7), welche

durch ein Kegelräderpaar C, B gleichzeitig mit dem

Regulator ihren Antrieb von der Welle A erhält,

ertheilt durch die auf derselben sitzende kleine Kurbel x mittels der Stange D der am Cylinder

drehbaren Scheibe F eine schwingende Bewegung, welche

durch Stangen auf die oberen Einlaſsschieber und unteren Auslaſsschieber übertragen

wird. Die Spindel des Einlaſsschiebers trägt, wie in Fig. 10 und 11 Taf. 7

besonders gezeichnet ist, eine Kurbel K, welche durch

eine Stange mit dem im Cylinder G befindlichen und,

damit der Schieber geschlossen bleibt, durch Schraubenfedern fortwährend gegen die

Mitte des Cylinders gedrückten Luftbuffer verbunden ist. Die schwingende Scheibe F wirkt auf jeder Seite auf einen auf der Büchse E sich frei drehenden Winkelhebel H, dessen einer Arm das mit Stahlnase versehene und in

einen Hebel endigende Stück J auf einem Zapfen drehbar

trägt. Die auf der Schieberspindel festgekeilte Kurbel K hat ebenfalls eine Stahlnase, welche bei Mitnahme durch das Stück J das Oeffnen des Schiebers bewirkt. Die jedesmalige

Lage des Stückes J wird somit durch zwei von einander

unabhängige Bewegungen bestimmt: einmal wird sein Schwingungsmittelpunkt durch den

Hebel H, die Scheibe F und

die Kurbel X in Schwingungen versetzt; sodann wird vom

Regulator aus durch die Hebel L und M das Stück J um seinen

Drehzapfen bewegt, so daſs seine Stahlnase von der Kurbel K zeitweise abgleitet, wodurch mittels der Feder im Cylinder G der Schieber den Dampfeinlaſskanal sofort schlieſst.

Je länger demnach das Stück J an der Kurbel K verbleibt, desto länger wird der Dampfeinlaſs offen

bleiben und desto gröſser die Füllung sein. Die Regulatorsäule R trägt in zwei Armen einen um zwei Zapfen schwingenden

Rahmen P und sitzt auf der Verlängerung des einen

Zapfens ein Hebel N, welcher durch eine Lenkstange von

der über den Angriffzapfen der Kurbel X verlängerten

Stange D bewegt wird; auſserdem bewegt sich, auf der

Säule R durch Stangen S

mit dem Muffe des Regulators verbunden, die Hülse O,

welche auf jeder Seite an Zapfen einen Winkelhebel Q

trägt, die mit dem einen Ende in am Rahmen P

angebrachten Gelenken p gleiten und mit dem anderen

Ende an die zu den Hebeln M führenden Stangen T angeschlossen sind. Während der Rahmen P regelmäſsige Schwingungen macht, ändern die Hebel Q ihren Ausschlag je nach der Stellung der Hülse O; die durch die Hebel M

beschriebenen Kreisbogen verschieben sich, so daſs die von der Spitze des Stückes

J beschriebene Curve sich von dem Mittelpunkte der

Kurbel K entfernt bezieh. sich demselben nähert. Durch

das auf diese Weise erreichte frühere oder spätere Abgleiten des Stückes J von der Kurbel K ist

somit eine vom Regulator abhängige veränderliche Expansion erreicht. Eine zwischen

den Hebeln L und M

eingeschaltete Feder (vgl. Fig. 10) dient zur

Vermeidung von Stöſsen.

Damit die Steuerung von 0 bis zur ganzen Füllung arbeitet, hat man die Maschine so zu

reguliren, daſs die höchste Regulatorstellung der Füllung 0 entspricht und bei der

tiefsten Stellung das Stück J nicht mehr von der Kurbel

K abgleitet.

B. Goodfellow in Hyde bei Manchester hat nach Engineering, 1883 Bd. 36 * S. 311 bezieh. den Annales Industrielles, 1885 Bd. 1 S. 346 die in Fig. 1 Taf. 7

dargestellte, von J. Ramsbottom angegebene Steuerung an

einer für eine Spinnerei bestimmten Compound-Dampfmaschine ausgeführt. Die wagerecht

liegende, an zwei Hebeln A und A1 hängende Gelenkstange B erhält von der Excenterstange C ihre Bewegung. Zwei auf B befestigte

Frösche D und D1 tragen je einen ungleicharmigen Winkelhebel LL1; die kürzeren Arme

L1 sind mit den auf

den Schieberspindeln aufgekeilten Kurbeln E und E1 durch kurze

Gelenkstücke F verbunden. Die vom Regulator kommende

Stange G bewegt zwei Winkelhebel H und H1, welche durch Zahnbogen mit einander und am oberen

Ende mit zwei wagerechten Stangen h und h1 verbunden sind, an

deren Enden sich auf Führungen p und p1 gleitende Nasen P und P1 befinden. Bewegt sich in Fig. 1 die Stange B in der gezeichneten Pfeilrichtung, so wird durch

Drehung der Kurbel E die Dampfeinströmung rechts in den

Cylinder so lange stattfinden, bis der Hebelarm L von

der Nase P1

zurückgeworfen und gleichzeitig der Arm L1 mit einem Ansätze auf der Stange B gehoben wird; der Schieber schlieſst sich unter

Einwirkung einer in einem Gehäuse befindlichen Feder und der Hebel L gelangt in die in Fig. 1 links angedeutete

Stellung. Beim Rückwärtsgange der Stange B hebt sich

der Arm L, indem L1 durch das Gelenkstück F von der festliegenden Schieberkurbel E

niedergezogen wird.

(Fortsetzung folgt.)