| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 263, Jahrgang 1887, S. 430 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

261 S. 392.)

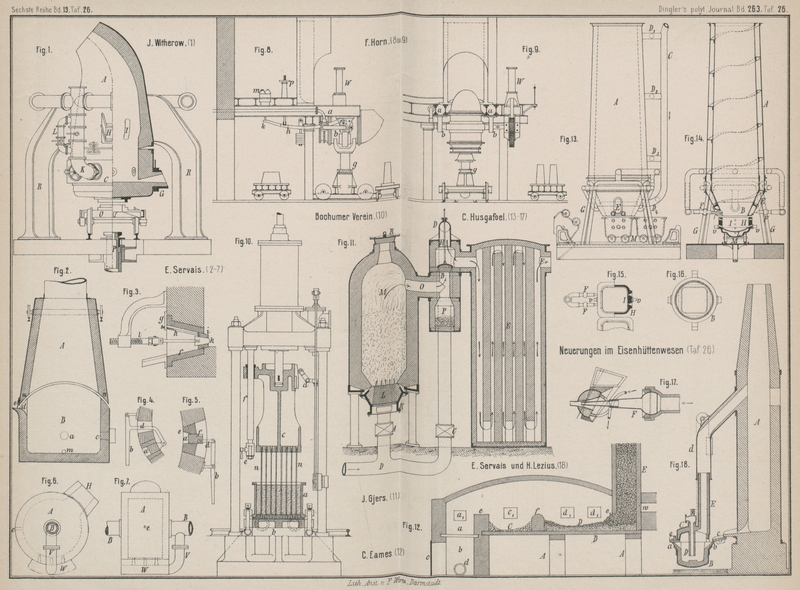

Mit Abbildungen im Texte und auf Tafel 26.

Ueber Neuerungen im Eisenhüttenwesen.

Der Bessemer-Prozeſs.

Emil Servais in Weilerbacher Hütte bei Weilerbach, Luxemburg (* D. R. P. Nr. 34628 vom 3. Juli 1885) bringt eine Bessemerbirne in Vorschlag, welche aus zwei Theilen besteht derart, daſs der untere, um

eine wagerechte Achse drehbar ist, während der obere Theil feststeht oder auch

wagerecht verschiebbar sein kann. Durch diese Theilung der Birne soll eine leichtere

Handhabung derselben erzielt werden.

An dem unteren drehbaren Theile B

(Fig. 2

Taf. 26) der Birne ist eine Abstichvorrichtung bei m angeordnet, welche die Trennung

der Schlacke vom Eisen in der Birne selbst ohne Zwischenbenutzung einer Gieſspfanne

o. dgl. gestatten soll. Hierdurch soll auf die einfachste Weise ein unmittelbarer

Guſs ermöglicht werden. Der obere, kegelförmig zulaufende Theil A der Birne, auf welchen unmittelbar der Kamin gesetzt wird, steht fest

oder kann, auf 4 Rollen laufend, seitwärts bewegt werden. Jedoch kann dieser Theil

des sogen. Helmes A auch an einem Hebel aufgehängt oder

um eine wagerechte Achse drehbar sein, oder so angeordnet werden, daſs eine Auf- und

Abwärtsbewegung desselben stattfinden kann. Der untere Theil der Birne, der

eigentliche Arbeitsraum B1 ist um die wagerechte Achse a drehbar,

durch deren einen Zapfen der Wind eintritt. Dieser Arbeitsraum ist je nach der Art

des Prozesses mit basischem oder saurem Material ausgefüttert, während der Helm eine

Ausmauerung aus gewöhnlichen sauren Steinen haben kann. Der Theil B ist so hoch, daſs derselbe hinreichenden Raum für

Eisen und Schlacken bietet, und besitzt eine längliche Form, deren lange Seite so

groſs genommen wird, daſs eine genügende Anzahl Düsen c, welche den Wind von einer

Seite in das Eisenbad führen, angeordnet werden kann. Die Düsen sind so hoch über

dem Boden angebracht, daſs die nach dem Abstiche des Eisens zurückbleibende Schlacke

die Unterkante derselben nicht mehr berührt.

Auf der gegenüber liegenden Wand der Birne befindet sich eine

Rinne d. Diese fängt etwas über den Düsen an und

erleichtert durqh ihre Form das Ausgieſsen der Schlacken. Ebenso läſst man durch

diese Rinne das Roheisen in den Arbeitsraum einlaufen und schlieſst dieselbe während

des Blasens durch eine am Helm A angebrachte Klappe e. Das Abstichloch m

befindet sich unmittelbar über dem Boden der Birne. In der Wandung der Birne ist die

durch mehrere Laschen g (vgl. Fig. 3 Taf. 26) befestigte

Form f angebracht, in welcher das durch einige Stangen

k festgehaltene Futter i sitzt. In dieses paſst der feuerfeste Pfropfen k, welcher durch die Schraube l vor und

zurückbewegt werden kann und so den Abstich öffnet oder schlieſst. Hinter dem

Abstiche hat der Boden der Birne eine Vertiefung und fällt derselbe durchweg nach

dieser Seite ab. Sollte sich der Abstich verstopfen, so kann das Eisen durch die

Rinne d in eine Gieſspfanne gegossen werden. Die

Trennungsfläche n zwischen dem Helme A und dem

Arbeitsraume B ist ein Theil eines Cylinders, dessen

Achse die Drehachse a bildet. Auf diese Weise wird eine

genügende Dichtung herbeigeführt, welche das Herausschlagen der Flamme und des

Rauches, sowie das Auswerfen von Schlacken während des Blasens verhindert. Beide

Theile der Birne können aber auch durch ebene Flächen begrenzt sein und wird dann

die so entstehende Fuge durch ein bewegliches schmiedeisernes Band überdeckt.

Ist die Birne in Betrieb und der Stahl gar oder das Eisen gefeint,

so geht der Abstich bei senkrechter Lage des Arbeitsraumes vor sich. Das Gebläse ist

abzustellen, sobald die flüssige Masse unter die Düsen gesunken ist. Die

zurückbleibende Schlacke wird durch Kippen des unteren Birnentheiles entfernt.

Dieselbe befindet sich, da sie bei der geringen Höhe des Arbeitsraumes einen sehr

kurzen Weg zu durchlaufen hat, noch in flüssigem Zustande. Die Zweitheiligkeit der

Birne verhindert daher das Erstarren der Schlacke, ein Uebelstand, welcher bei den

bisherigen Birnen manchmal vorkam. Die Geschwindigkeit, mit welcher das Entfernen

der Schlacken durch die Rinne bewirkt wird, bedingt aber auch eine Erhöhung des

Ausbringens und wird dieses noch dadurch gesteigert, daſs durch dieselbe Rinne das

flüssige Roheisen schneller in den niedrigen Arbeitsraum geleitet wird, als dieses

bei einer bis jetzt gebräuchlichen Birne geschehen kann. Ferner erfolgt durch die

Art und Weise des Abstiches die Trennung der Schlacke und des Eisens im Arbeitsraume

selbst und wird durch das Gieſsen ohne Zwischenbenutzung einer Pfanne eine

beschleunigte Herstellung der Eisenblöcke erzielt.

Als weitere Vortheile der Einrichtung werden folgende angegeben:

Da die Höhe des unteren Birnentheiles gering ist, so ergibt sich ein wesentlich

kleinerer Verbrauch vom theuren Material für das Futter. Auch können die

Ausbesserungen, da der Arbeitsraum leicht zugänglich ist, schnell und daher mit

wenig Kosten ausgeführt werden. Schlieſslich wird durch die Einrichtung die

Beschaffenheit des Eisens beeinfluſst. Bei den drehbaren Birnen, in welche der Wind

durch den Boden eingeführt wird, kommen während des Kippens die Düsen theils über,

theils unter die Oberfläche des Bodens zu liegen. Da der Wind nun nicht eher

abgestellt werden kann, als bis sich sämmtliche Düsen

über der Oberfläche des Eisens befinden, so bewirken

die zuerst frei werdenden Düsen durch die Windzuführung eine der Güte des Productes

schädliche Abkühlung. Bei der zweitheiligen Bessemerbirne tritt jedoch dieser

Uebelstand nicht ein, da beim Abstiche das Bad gleichmäſsig unter die Oberfläche

aller Formen sinkt.

Diese Einrichtung kommt derjenigen des Clapp-Griffiths-Ofens (vgl. 1883 247 * 331.

1885 257 * 21), welcher neuerdings von J. P. Witherow in Pittsburg, Nordamerika, verbessert

wurde, sehr nahe (vgl. Industries, 1886 Bd. 1 * S.

437). Bei dem Witherow'schen Ofen (Fig. 1 Taf. 26) ist in

einem dreibeinigen guſseisernen Bocke R der Hals A des Ofens fest aufgehängt. Derselbe besitzt auſser

der Aufgebeöffnung H gegenüber liegend den Schlitz I zum Ablassen der Schlacke. An dem Bocke R ist auſserdem das Hauptwindrohr befestigt, von

welchem ein Zweig K abwärts zum Windkasten C führt. An dem absteigenden Rohrzweige K ist noch ein engeres Umgangsrohr L angebracht und beide Rohre sind mit Klappen versehen,

um durch Einstellen derselben die Windzufuhr jedem Stadium des Prozesses anpassen zu

können. Der Arbeitsraum des Ofens ist abnehmbar angeordnet und wird fast auf seinem

ganzen Umfange von dem Windkasten C umgeben; an der

freien Stelle ist der Abstich G angebracht. Der Wind

tritt durch in das Futter eingesetzte Düsen in den Arbeitsraum. Gegenüber jeder Düse

ist der Windkasten mit einem leicht abnehmbaren Deckel versehen, um die

Düsenöffnungen leicht nachsehen und reinigen zu können. Die Fuge, in welcher sich

der Arbeitsraum an den Hals des Ofens anschlieſst, erweitert sich nach auſsen, so

daſs erforderlichen Falls in die Fuge feuerfestes Material zum Abdichten eingestopft

werden kann.

Unter dem Ofen ist ein feststehendes Schienengeleise angeordnet, auf welchem ein

Wagen O läuft. Die Platte desselben ist zum Durchtritte

des Preſswasserkolbens P durchbrochen. Beim Auswechseln

eines Birnenbodens wird zuerst der Wagen unter den Ofen gefahren und dann der Kolben

P fest gegen den Boden des Ofens gedrückt. Hierauf

löst man die Keilsplinte, wodurch Hals- und Arbeitsraum verbunden werden, und läſst

dann den Kolben P mit dem Birnenboden auf den Wagen

herunter. Nach vollständiger Zurückziehung des Kolbens kann der Wagen fortgefahren

und ein neuer vorgewärmter Birnenboden an den Hals befestigt werden. Dieser Ofen

wird besonders zur Herstellung von ganz weichem Fluſseisen benutzt. Ein Ofen macht

nach Engineering and Mining Journal, 1886 Bd. 41 * S. 5

gewöhnlich 3 Hitzen in 1 Stunde. 2 Oefen arbeiten in der Weise zusammen, daſs der

eine abgestochen, während der andere beschickt wird, so daſs die Gebläsemaschine

nicht zum Stillstande gebracht zu werden braucht. Auf diese Weise werden 4 Hitzen

von 2t,5 in 1 Stunde von beiden Oefen gemacht. Ein

Boden der Western Nail Works in Illinois hielt 120

Hitzen aus; die mittlere Dauer ist 90 Hitzen. Gebrüder

Oliver machen in 2 Oefen von je 1700k

Fassungsraum 125t Eisen in 24 Stunden.

E. Servais (* D. R. P. Nr. 36713 vom 15. December 1885)

gibt noch der Bessemerbirne die Gestalt einer Trommel,

deren Mittellinie nach Fig. 6 und 7 Taf. 26 mit der

Kippachse zusammenfällt (vgl. P. David und Manhès 1884 254 * 481). Die

Querschnittsform der Birne, senkrecht zur Mittellinie stehend, kann auch die Gestalt

einer Ellipse anstatt eines Kreises haben, wobei die Ecken nicht rechtwinkelig,

sondern abgerundet gestaltet sein können.

Diese Birne A ist um eine wagerechte

Achse B drehbar, durch deren einen hohlen Zapfen der

Wind zugeleitet wird. Dieser tritt in der Regel mittels des Rohres V und des Windkastens W,

welcher entweder nur theilweise, oder vollständig den unteren Theil der Birne

umgibt, in das Eisenbad und zwar durch Oeffnungen. welche im Boden oder in den

Seitenwandungen angebracht sind, so daſs sie unmittelbar durch die Ausfütterung der

Birne gebohrt werden. Auf diese Weise ist man in den Stand gesetzt, die

kostspieligen Düsen zu entbehren. Um zu vermeiden, daſs während des Kippens kalter

Wind durch die bereits frei gewordenen Düsen eintritt und abkühlend wirkt, kann eine

Platte derartig fest an dem Birnengestelle angebracht werden, daſs diese Platte bei

der Drehung der Birne sich in den Windkasten schiebt und die über das Eisenbad

tretenden Düsen zudeckt. Oberhalb der Eisenoberfläche ist an der Birne seitlich eine

auswechselbare Abstichform e angebracht, welche durch

einen Pfropfen mittels eines Hebels oder einer Schraube geöffnet und geschlossen

werden kann. Die Bewegung des Pfropfens kann entweder von innen (vgl. Fig. 4 Taf.

26), oder von auſsen nach Fig. 5 erfolgen. Im

ersteren Falle ist oberhalb des Pfropfens a eine

Oeffnung angebracht; durch diese Oeffnung reicht eine Stange d, welche an dem einen Ende mit dem Pfropfen a und an dem anderen mit einem drehbaren Hebel b verbunden ist. Die innerhalb der Birne liegenden Theile der Stange d sind zum Schütze gegen die Flamme mit feuerfestem

Materiale bekleidet.

Soll dagegen die Bewegung des Pfropfens von auſsen vor sich gehen

(Fig. 5).

so besteht die Abstichform aus einem Ringe e, der

kegelförmig durchbohrt ist. Diese Bohrung wird durch den cylindrischen Pfropfen a geschlossen, welcher seitlich mit einer Rinne f versehen ist. Wird nun der Pfropfen a durch die in demselben befestigte und mit feuerfestem

Materiale umgebene Stange d mittels des Hebels b in das Innere der Birne gedrückt, so läuft das Eisen

durch die Rinne f ab.

Durch derartig angeordnete Abstichvorrichtungen ist man in den

Stand gesetzt, bei geringer Neigung der Birne die Schlacke nach der Aufnahme des

Phosphors zu entfernen und so bei der Darstellung von hartem Stahl aus Phosphor

haltigem Roheisen die Kohlung des entphosphorten Eisens mittels Spiegeleisen oder

Ferromangan zu bewirken, ohne eine Reduction des Phosphors befürchten zu müssen. Das

Abstichloch kann auch seitlich in der Höhe des Bodens angebracht werden und dann der

Abstich ohne irgend welche besondere Vorrichtung durch Einstoſsen des Pfropfens

erfolgen.

Die Birne wird entweder so aufgestellt, daſs dieselbe dicht unter

einem Helm H (Fig. 6), oder unmittelbar

unter einem Rauchfange zu liegen kommt, welcher die Gase abführt und die

ausgeworfenen Funken auffängt. Um das flüssige Roheisen in die Birne zu leiten, wird

dieselbe so weit gekippt, daſs die Düsen sich über der Oberfläche des Metallbades

befinden. Nach dem Aufrichten der Birne wird der Wind eingeblasen und das Frischen

nimmt den gewöhnlichen Verlauf.

Die Construction zweckmäſsiger Vorrichtungen zur leichten Auswechselbarkeit der

ganzen Birne ist eine der Hauptaufgaben für die Kleinbessemerei (vgl. 1885 255 * 381). Die

weitere nicht minder wichtige Aufgabe, welche dabei in erhöhtem Maſse erfüllt werden

muſs, ist die Erzielung einer möglichst gleichmäſsigen Beschaffenheit des Eisens,

was die jeweilige Ermittelung des Gewichtes des in die

Birne eingelassenen flüssigen Roheisens zur Bedingung macht (vgl. Moro

1880 238 * 284). Im Hinblicke auf diese Gesichtspunkte

hat Franz Horn in Duisburg a. Rh. (* D. R. P. Nr. 36426

vom 27. Oktober 1885) die in Fig. 8 und 9 Taf. 26 dargestellte Einrichtung einer Kleinbessemerei vorgeschlagen (vgl.

auch Holley 1883 248 * 501).

Abweichend von der ganzen Methode, die Birne auf hohen eisernen Böcken oder

gemauerten Pfeilern zu lagern, ist dieselbe in Lagern b

aufgehängt, welche nach Entfernung der Lagerdeckel ein Herausnehmen der ganzen Birne

nach unten gestatten. Die unten an frei überhängenden Trägern a befestigten Lager b

haben um Gelenke seitlich drehbare Deckel, welche durch ebenfalls drehbar

aufgehängte Schrauben gehalten werden. Um die Schrauben seitlich aus dem Lager herausdrehen zu können, sind statt der gewöhnlichen

Löcher seitliche Einschnitte in dem Lager angebracht.

Die Birnenzapfen ruhen in den

Deckeln, während im Hauptlagerkörper nach oben etwas Spielraum zum Anheben der Birne

gelassen ist. Die Kippvorrichtung mit Preſswasserbetrieb ist senkrecht neben der

Birne bei W in nicht fester Verbindung mit letzterer

angebracht. Die Drehachse ist für sich gelagert, so daſs sie beim Herausnehmen der

Birne liegen bleibt, und trägt einen durch einen Klemmring gehaltenen Kuppelkeil,

welcher mit seinem überstehenden prismatischen Theile in die rechtwinkelig zur

Längenachse der Birne laufende Nuth des einen Birnenzapfens eingreift. Dieser Keil

befindet sich senkrecht, wenn die Birne wagerecht liegt, so daſs beim Herunterlassen

der letzteren in dieser Lage der Keil aus der Nuth herausgleiten kann.

Die Windzuführung findet, wie gewöhnlich, durch den gegenüber

liegenden Zapfen, jedoch mit dem Unterschiede statt, daſs die Lösung der

Flanschenverbindung die Abnahme der Birne ermöglicht und die Rohrleitung entweder

eine lose Schlauchverbindung oder Stopfbüchsenröhren erhält.

Die Abnahme der Birne erfolgt in

folgender Weise: Die Birne wird mit ihrer Hauptachse in die wagerechte Lage gedreht

(Fig. 8).

Der Kuppelkeil kommt dadurch in die senkrechte Stellung, die Windrohr-Verbindung

wird gelöst und hierauf ein bereit stehender Wagen g,

welcher mit hydraulischer oder anderweitiger Hebevorrichtung versehen ist, mitten

unter die Birne gefahren. Durch Anheben derselben um etwa 5mm werden die tragenden Lagerdeckel von ihrer

Belastung befreit, dann die Muttern der Deckelschrauben um einige Gewinde gelöst, so

daſs sie bei Seite gedreht werden können, worauf die Deckel um ihre Gelenke herunter

geklappt werden. Die Zapfen der Birne sind nunmehr frei. Nach Lösung der beiden

ringartigen Gehänge, wodurch der Balken eines Wägeapparates mit den Birnenzapfen

verbunden ist, wird die Birne mittels der hydraulischen Hebevorrichtung am Wagen

genügend tief gesenkt, um in den Raum abgefahren zu werden, in welchem die

Erneuerung des Futters erfolgt. Das Einlegen einer bereitstehenden Birne mit neuem,

bereits angewärmtem Futter erfolgt in umgekehrter Weise.

Die Wägevorrichtung ist

folgendermaſsen eingerichtet: An den aus Stahlguſs hergestellten Lagern b sitzen Angüsse, welche als Stützpunkte für zwei sehr

ungleicharmige Hebel h dienen; letztere vereinigen sich

bei k. Eine Gewichtsschale m ruht mit einem oben

quadratischen Stifte, der durch vier lose gehende, in einem geschlossenen Kasten

befindliche Leitrollen geführt wird, unten auf k auf.

Die kurzen Arme der Hebel h tragen die Gehänge, welche

um die Birnenzapfen greifen; diese können auch excentrisch zur Birnenachse

angeordnet werden.

Die Ausgleichung der todten Last findet durch ein Gewicht statt.

Eine Vorrichtung, bestehend aus einem an den Hebeln h

befestigten Schraubenbolzen p nebst einer an einem

Handrade angebrachten Mutter, bezweckt, durch eine geringe Hebung der Hebel h die Gestänge so viel sinken zu lassen, daſs sie die

Birnenzapfen bei der Drehung der Birne nicht berühren. Die Birne empfangt das flüssige Eisen,

während sie sich in wagerechter Lage befindet. Während das Eisen in die Birne

flieſst, wird durch Herabdrehen der Schraube p um einige Gewinde das Hebelsystem h gesenkt, so daſs sich die Gehänge fest an die

Birnenzapfen legen, während die Schale m die dem

Einsatze entsprechenden Gewichte trägt.

Das Hebelverhältniſs von h ist wie 1

: 20 angenommen; bei einer Post von z.B. 1800k

beträgt m 90k; rathsam ist es indessen, etwa 0,1

der Post durch kleinere Gewichte auszugleichen, also nur etwa 80k auf der Schale m stehen zu lassen.

Zum Frischen des im Kupolofen umgeschmolzenen Roheisens

unmittelbar in der Gieſspfanne haben E.

Servais in Weilerbacher Hütte, Luxemburg, und H.

Lezius in Breslau (* D. R. P. Nr. 35906 vom 15. December 1885) die

Einrichtung Fig.

18 Taf. 26 getroffen. Die vor dem Abstiche des Kupolofens A befindliche Gieſspfanne B steht entweder frei auf dem Boden, oder hängt in einem Krahne. Oberhalb

der Pfanne ist der senkrecht leicht bewegliche, mit demselben Materiale

ausgefütterte eiserne Deckel C angeordnet, welcher mit

einem bis fast auf den Boden der Pfanne B reichenden,

aus basischer feuerfester Masse hergestellten Rohre D

für die Zuleitung von Luft, sowie mit einem Rohre E

versehen ist, welches die Verbrennungsgase aus der Pfanne in den oberen Theil des

Kupolofens leitet. Bei kleineren Pfannen werden beide

Oeffnungen für diese Rohre seitwärts von dem Mittelpunkte des Deckels angebracht;

jedoch erhält dann das Rohr D eine schräge Richtung, so

daſs seine Mündung sich mitten über dem Boden der Pfanne B befindet. Das Rohr E mündet in ein an dem

Mantel des Kupolofens befestigtes oder in eine Esse führendes Rohr d, in welchem es sich beim Heben des Deckels C hineinschiebt. Um eine schnelle Auf- und Abbewegung

des Deckels C zu ermöglichen, ist derselbe an Ketten

gehängt, welche über Rollen geführt und mit Gegengewichten versehen werden. Die

Gieſspfanne, welche mit dem Kupolofen durch die Rinne c

verbunden wird, hat zwei schnabelförmige Ausgüsse a und

b; der Rand des Deckels C ist an diesen Stellen aufgebogen, so daſs an dem durch den Deckel

geschlossenen Apparate zwei Oeffnungen frei bleiben, welche mit entsprechend

geformten feuerfesten Steinen e bedeckt werden.

Ist nun die gehörig vorgewärmte Pfanne mittels der Rinne c mit dem im Kupolofen A

geschmolzenen Eisen gefüllt, so wird der Deckel C

aufgelegt, die beiden Ausgüsse a und b werden durch die Steine e geschlossen und man führt durch das centrale Rohr D Luft oder mit Luft gemischten Wasserdampf in das

Eisenbad. Der dann vor sich gehende Prozeſs ist dem in einer Birne stattfindenden

ähnlich. Von der Gicht des Kupolofens können die aus der Pfanne aufsteigenden Gase

beobachtet werden. Zunächst wird das Silicium verbrannt und, im Falle Wasserdampf

eingeblasen wurde, auch der etwa im Eisen sich befindende Schwefel. Will man weichen

Guſs herstellen, so darf das Durchblasen nur kurze Zeit stattfinden, damit der

Siliciumgehalt nicht unter dasjenige Maſs sinkt, welches erforderlich ist, um beim

Erstarren die dem weichen Roheisen charakteristischen amorphen Ausscheidungen von

Graphit herbeizuführen. Wird dagegen sämmtliches Silicium verbrannt, welches im

Eisen vorhanden war, so kann letzteres zu Hartguſs verwendet werden. Bei

fortgesetztem Durchblasen tritt nach der Entfernung des Siliciums die Entkohlung des

Eisens und hierauf die Oxydation des Phosphors ein. Um die Reduction des Phosphors aus der Schlacke

zu verhüten, muſs diese sorgfältig entfernt werden, wobei man den Deckel hebt. Das

erzeugte Fluſseisen kann unmittelbar in Formen gegossen oder durch Zusatz von

Spiegeleisen oder Ferromangan in Stahl verwandelt werden. Nachdem der Prozeſs

beendet ist, wird, um die Abkühlung zu verhindern. die untere Seite des Deckels C sammt dem Rohre D mit

einer Haube aus Asbest bedeckt. Der so geschützte Deckel kann dann beim nächsten

Gusse sofort wieder verwendet werden.

Zur Herstellung von Bessemerbirnenböden wird von dem Bochumer Verein für Bergbau und Guſsstahlfabrikation in

Bochum (* D. R. P. Nr. 35463 vom 18. November 1884) ein stehendes Schlagwerk mit Preſsluftbetrieb angegeben. Der Stampfer

c (Fig. 10 Taf. 26)

desselben hat in seiner unteren Fläche Oeffnungen, durch welche die Nadeln n für die Windlöcher hindurch treten können. Die

Bewegung des Kolbens kann durch Dampf oder Preſsluft erfolgen; doch wird am

zweckmäſsigsten bei Anfertigung von basischen Böden, deren Material sehr empfindlich

gegen Wasser ist, letztere angewendet.

Die Bodenform a wird mit der

Grundplatte b des Schlagwerkes fest verbunden, damit

sie durch die Schläge ihre Stellung nicht verändern kann. Die Nadeln n dürfen während des Schlagens nicht aus dem Stampfer

heraustreten, weshalb die Hubhöhe derselben durch eine Ausrückung bei d geregelt werden muſs. Der Ausrücker kann jedoch

auſser Thätigkeit gesetzt werden, wenn der Stampfer noch höher steigen und aus den

Nadeln heraustreten muſs, um die Bodenform aufbringen bezieh. den fertig gestampften

Boden entfernen zu können. Der Stampfer c muſs in

verschiedenen Stellungen sicher aufgehängt werden können, was durch die drehbaren,

verschieden hohen Knaggen e bewerkstelligt werden kann;

ferner muſs derselbe verhindert werden können, sich zu drehen, und dies geschieht

durch die Stange f. Die untere schlagende Fläche des

Stampfers kann gerade oder aber mit kleinen Vorsprüngen versehen sein und die

Erwärmung derselben, welche nöthig ist, damit die Bodenmasse nicht an der

Stampffläche kleben bleibt, durch glühende Kohlen oder Gasflammen erfolgen. Damit

die Luft aus der Form möglichst schnell entweicht und die Wirkung des Schlages so

wenig wie möglich beeinträchtigt wird, kann die Form seitlich mit einer Anzahl

Oeffnungen versehen werden. An Stelle des Schlagwerkes soll auch eine hydraulische

Presse verwendet werden können, bei welcher der Preſskolben mit Oeffnungen für die

Nadeln versehen ist.

Einen anderen Weg zur Herstellung basischer Birnenböden

schlägt Emil Marx in Peine (* D. R. P. Nr. 35271 vom 1.

Oktober 1885) ein. Bisher hat man die basische Masse in einer Bodenform

schichtenweise eingetragen und festgestampft in der Weise, daſs die einzelnen

Schichten zu den Nadeln einen rechten Winkel bilden. Trotz des sorgfältigsten

Aufkratzens der festgestampften Schicht behufs besserer Verbindung mit der

nächstfolgenden ist es nicht zu vermeiden, daſs bei geringem Theergehalte der

basischen Masse die einzelnen Stampfschichten sich nach dem Brennen der Böden noch

deutlich unterscheiden lassen, und daſs in Folge der mechanischen Einwirkungen des

flüssigen Eisens und des stark gepreſsten Windes ein Abheben der einzelnen

Bodenschichten und damit eine schnelle Zerstörung des Bodens herbeigeführt wird.

Diesem Uebelstande hat man dadurch abzuhelfen gesucht, daſs man dem Dolomit

möglichst viel Theer zusetzt und somit eine basische Masse verarbeitet, welche in

Folge ihrer weichteigigen, fast strengflüssigen Beschaffenheit allerdings den

Uebergang von einer Stampfschicht zur anderen weniger kenntlich macht. Allein derart

hergestellte Böden sind nach dem Brennen zu porös und enthalten zuviel Kohlenstoff.

Der durch die Düsen strömende Wind verbrennt den Kohlenstoff und führt durch die

damit verbundene Düsenerweiterung eine rasche Zerstörung des Bodens herbei. Beide

Uebelstände sollen sich nach Marx dadurch vermeiden

lassen, daſs man eine Masse mit geringerem Theergehalte in der Weise einstampft,

daſs eine Seitenwand des Birnenbodens bezieh. bei runder Form desselben die

Mantelfläche die Stampffläche bildet. Man erhält auf diese Weise eine Schichtung der

Böden, welche den Düsen parallel ist. Zur Erreichung

dieses Zweckes muſs man bei runden Böden die beiden Hälften des Bodens in zwei

Formen herstellen und diese vor oder nach dem Brennen an einander fügen, wobei

erforderlichenfalls ein Bindemittel, bestehend aus einem dünnen Breie von

Dolomitstaub und Theer, zu benutzen ist. Zweckmäſsiger ist es jedoch, den Böden eine

viereckige Form zu geben und diese in viereckigen, seitlich zu öffnenden Bodenformen

herzustellen.

Um alkalische Zuschläge beim Thomas-Prozesse mit

gröſserem Erfolge benutzen zu können, will B. Osann in Potsdam (D. R. P. Nr. 35438 vom 28. Juni

1885) die Alkalien, besonders Soda und Potasche, in Stückform in die Birne einführen. Zur Herstellung

dieser Stücke wird die Soda bezieh. Potasche, statt dieselbe zu calciniren, sogleich

in einem Flammofen, dessen Herd mit einem Abstiche versehen ist, eingeschmolzen und

durch den Abstich in Gieſsformen abgelassen. Letztere sind von Metall, zweitheilig,

über einen Kugelstab als Modell geformt und werden stehend voll gegossen; sie

liefern dann einen zusammenhängenden Kugelstab, von welchem die einzelnen Kugeln

leicht abgebrochen werden können. Die Gröſse der Kugeln kann beliebig gewählt

werden, wird aber einen Durchmesser von 15cm nicht

wohl überschreiten dürfen. Selbstverständlich können auch andere Gieſsformen als die

erwähnte Kugelstabform zur Anwendung kommen und ferner kann auch die geschmolzene

Soda aus dem Schmelzofen ohne weiteres auf einen Boden von eisernen Platten

ausgegossen werden. Der erstarrte Kuchen wird, sobald er genügende Dicke erlangt

hat, abgehoben und in Stücke zerschlagen.

Diese Vorbereitung wird am zweckmäſsigsten in den Sodafabriken

ausgeführt und bietet dieselbe dann den Vortheil, daſs die Calcinirung der Soda

erspart wird und letztere unverpackt in offenen, nur mit Wachsleinwand bedeckten

Wagen verschickt werden kann.

Wo ausreichende Maschinenkraft oder billige Arbeitskräfte zu

Gebote stehen, kann auch das Verfahren des Pressens der Soda bezieh. Potasche in

Kugeloder sonstige Formen angewendet werden, wie dies zum Trockenpressen des Stein-

und Braunkohlenkleins im Gebrauche steht, und hierbei trockenes calcinirtes Material

(sowie auch Mischungen des letzteren mit Wasser haltiger Soda oder Potasche), ferner

mit Wasser befeuchtete calcinirte Soda oder Potasche zur Verwendung kommen.

Die gepreſsten Körper sind in Glühöfen einer starken Hitze

auszusetzen, damit sie eine genügend starke gefrittete Kruste erhalten, ohne daſs es

zum Schmelzen der gepreſsten Körper kommt. Bei der Anwendung einer Mischung von

kohlensauren Alkalien mit Eisen- bezieh. Manganoxyd als Zuschlag in der Thomasbirne wird das

Schmelz- und Mischungsverfahren in der Weise ausgeführt, daſs die Soda bezieh.

Potasche im Flammofen eingeschmolzen und in geräumige

Schlackentöpfe oder auch in die schon jetzt in den Thomashütten gebräuchlichen

gröſseren Schlacken wagen abgestochen wird. Der bis zu einer Marke gefüllte Topf

oder Wagen wird alsdann unter einen Behälter gefahren, aus welchem geregelt durch

ein Zellenrad stark vorgewärmtes fein gepulvertes Eisen- oder Manganoxyd, dessen

Gewicht der abgestochenen Sodamenge und der zu erzielenden Zusammensetzung der

Mischung entspricht, langsam in die flüssige Soda einlaufen gelassen wird. Die Oxyde

sinken in der Soda unter und bringen dieselbe zur Erstarrung. Der Topf wird dann

entleert und der erstarrte Kuchen in Stücke geschlagen, welche ohne weiteres in die

Birne geworfen werden können. Das Vorwärmen des Eisen- bezieh. Manganoxydes wird in

einem mit dem Sodaschmelzofen verbundenen Raume mittels der abgehenden Hitze des

letzteren bewerkstelligt. Die Oxyde werden in diesem Raume durch eine Oeffnung im

Gewölbe eingestürzt und durch eine seitlich angebrachte Oeffnung ausgezogen.

In roherer und einfacherer Weise läſst sich dieser Prozeſs

ausführen, wenn man vor dem Abstiche des Flammofens ein Bett mit ebener Sohle und

Eisenplatten herstellt, das auch seitlich durch stehende Eisenplatten eingerahmt und

in den Fugen mit Eisenoxyd gedichtet wird. Der volle Inhalt des Sodabezieh.

Potascheschmelzofens wird alsdann in den vorbeschriebenen Raum abgestochen und

sogleich das stark vorgewärmte Eisen- oder Manganoxyd in dem angemessenen

Gewichtsverhältnisse zu dem bekannten Gewichte der Sodapost mit der Schaufel und mit

Hilfe eines auf über das Bett gelegten Schienen hin- und hergezogenen Siebes

eingestreut. Ist die Mischung vollendet, so wird nach einiger Zeit ein neuer Abstich

gemacht, welcher sich über den inzwischen erstarrten Kuchen ausbreitet und aufs Neue

mit Eisen- oder Manganoxyd gemischt wird. In dieser Weise wird fortgefahren, bis der

Kuchen eine Dicke erreicht, bei welcher er noch leicht aufgebrochen und zerschlagen

werden kann.

Das Pressen des Gemisches wird in gleicher Weise ausgeführt wie

bei reiner Soda bezieh. Potasche; doch empfiehlt es sich, die gepreſsten Körper vor

dem Glühen im Brennofen mit einer gesättigten Soda- oder Potaschelösung zu

bestreichen, damit die Krustenbildung befördert und die oberflächliche Abreibung bei

der späteren Behandlung verhütet wird.

Zum Mischen des fertigen Fluſseisens mit den Zuschlägen

(Spiegeleisen oder Ferrometallen) in der Bessemerbirne

empfiehlt John Gjers in Middlesborough-on-Tees, England

(* D. R. P. Nr. 36190 vom 12. Februar 1885) das Einblasen

neutralen Gases in das Eisenbad. Als solches kommt vornehmlich Kohlenoxyd ohne oder mit Stickstoff gemischt in

Betracht. Dasselbe wird beim sauren Prozesse nach dem Fertigblasen und beim

basischen Prozesse nach dem Nachblasen in gewöhnlicher Weise in die Birne durch die

Bodendüsen eingeführt.

Zur Erzeugung des Kohlenoxydes dient der in Fig. 11 Taf.

26 veranschaulichte Apparat, welcher in das Windleitungsrohr D kurz vor der Birne eingeschaltet wird.

Der Apparat besteht aus dem Gasgenerator M und dem kleinen Wärmespeicher E. Der

Generator ist ein einfacher Schachtofen mit einem mit Düsen L versehenen Boden, ähnlich demjenigen einer Bessemerbirne. Der unterhalb

des Bodens gelegene Windkasten K ist mit dem

Hauptwindrohre D unter Einschaltung eines Schiebers A verbunden. In der Decke des Generators ist die

luftdicht schlieſsende Aufgebeklappe R angeordnet.

Unterhalb derselben führt ein Kanal O zu einem

Ventilgehäuse, welches im unteren Theile einen Staubsack P bildet und im oberen Theile durch das Rohr H mit der Windleitung D verbunden ist. In dem

betreffenden Rohrstrange ist ebenfalls ein Schieber C

eingeschaltet. In dem Generator und Wärmespeicher verbindenden Ventilgehäuse ist ein

Ventil B vorgesehen, welches in der tiefsten Stellung

den Generator und in der

höchsten, sich gegen das Rohr H anlegenden Stellung die

Windleitung gegen den Wärmespeicher absperrt. Der Wärmespeicher ist mit einer

Steinfüllung bekannter Anordnung versehen und der Generator wird mit glühenden Kokes

gefüllt.

Je nach der Stellung der Schieber A,

B und des Ventiles C kann der Gebläsewind zwei

Richtungen nehmen: er kann entweder erst durch den Generator und dann durch den

Wärmespeicher gehen, oder er kann unter Weglassung des Generators nur durch den

Wärmespeicher streichen. Auch kann der Wind gänzlich abgeschlossen werden. Bei

Beginn des gewöhnlichen Bessemerns sind A und B geschlossen, C ist

dagegen geöffnet. Der Gebläsewind geht dann aus dem Hauptrohre D nach H und von hier

durch den Wärmespeicher E und das Zweigrohr F nach der Birne, wobei das Einblasen in gewöhnlicher

Weise erfolgt. Bei seinem Durchgange durch den Wärmespeicher E nimmt der Gebläsewind die Wärme auf, die das Mauerwerk während des

vorhergehenden Nachblasens mit Kohlenoxyd erhielt und welche die Temperatur des in

der Birne befindlichen Eisens erhöht. Ist das gewöhnliche Blasen zu Ende, so wird

die Birne gekippt, der Schieber G geschlossen,

gleichzeitig aber A geöffnet. Der Gebläsewind geht nun

durch den Kohlenoxydgenerator M, wobei das Ventil B

durch den Druck selbstthätig gehoben wird. Hierbei legt sich das Ventil B dicht gegen das Rohr H

an, um das Eintreten von Gas in das zwischen B und C befindliche Rohr zu vermeiden. Der Wind geht daher

von dem Hauptrohre durch A nach dem Windkasten K, durch die Düsen L nach

dem Generator M, aus dem er durch Verbindungsrohr O und Ventil B entweicht,

um von hier durch den Wärmespeicher E nach der Birne zu

gehen. Der Wärmespeicher E, welcher von dem vorherigen

Durchgange des Gebläsewindes kalt geworden ist, nimmt die in dem Kohlenoxydstrome

enthaltene Wärme auf und gibt denselben verhältniſsmäſsig kühl an die Birne ab. Aus

dem Generator M etwa mit fortgerissener Staub wird in

der Kammer P gesammelt.

Der Apparat ist in der Patentschrift in mehreren Ausführungsformen

erläutert.

(Fortsetzung folgt.)

Tafeln