| Titel: | Neuerungen an Kälteerzeugungsmaschinen. |

| Fundstelle: | Band 263, Jahrgang 1887, S. 465 |

| Download: | XML |

Neuerungen an

Kälteerzeugungsmaschinen.

(Patentklasse 17. Fortsetzung des Berichtes Bd.

260 S. 503.)Vgl. auch Herstellung von Klareis 1886 261 * 459

bezieh. Eismaschinen für Kleinbetrieb 1886 262 *

173.

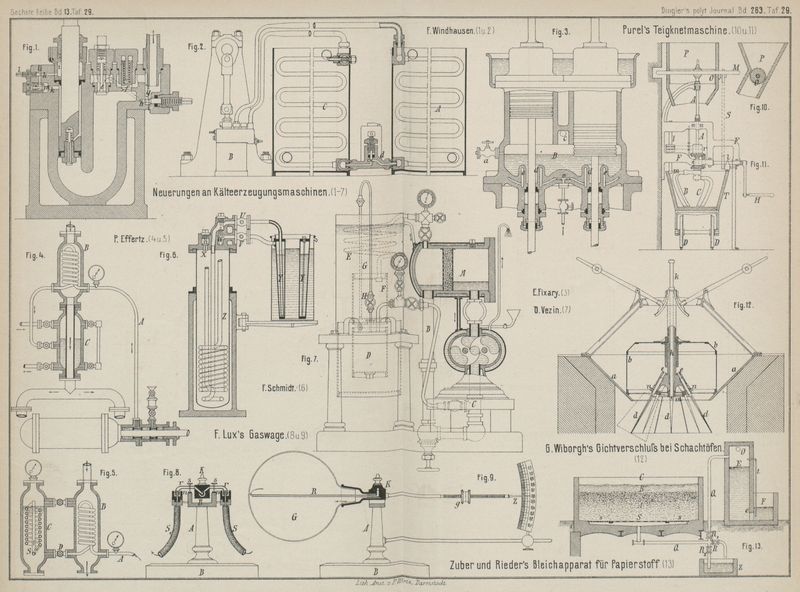

Mit Abbildungen auf Tafel

29.

Ueber Neuerungen an Kälteerzeugungsmaschinen.

Eine bemerkenswerthe Neuerung auf dem Gebiete der Compressionsmaschinen ist die von

Franz Windhausen in Berlin (* D. R. P. Nr. 37214

vom 22. August 1885) entworfene Kohlensäure-Kältemaschine.Vgl. Raydt 1886 260 *

506. Wie Fig. 2 Taf. 29 zeigt,

besteht die Maschine aus einem Refrigerator A, in

welchem flüssige Kohlensäure in Schlangenröhren verdampft und dabei eine Salzlösung

abkühlt, der Compressionspumpe B, welche die

Kohlensäuredämpfe aus dem Refrigerator ansaugt und sie nach dem dritten Apparate,

dem Condensator C drückt, wo dieselben unter Einwirkung

von Kühlwasser wieder flüssig werden, um hierauf durch ein Regulirventil d nach dem Refrigerator zurückzuströmen. Im Allgemeinen

unterscheidet sich also diese Maschine nicht von anderen Compressionsmaschinen; neu

ist nur die Anordnung des in Fig. 1 Taf. 29 im

Durchschnitte dargestellten Compressionscylinders. Derselbe ist aus Stahl oder Eisen

heberförmig gestaltet. In dem einen Schenkel bewegt sich der Kolben, während der

übrige Raum mit einer Druckflüssigkeit gefüllt ist, so daſs beim tiefsten Stande des

Kolbens die Flüssigkeit bis dicht unter die Ventile e

und f reicht. Als Druckflüssigkeit wird Quecksilber

benutzt. Geht der Kolben in die Höhe, so tritt durch das Saugventil e Kohlensäure in den Cylinder und beim Niedergange wird

dieselbe durch das Druckventil f nach dem Condensator

gepreſst. Sollte hierbei Quecksilber mit durch das Ventil f gehen, so kann sich dasselbe in der Kammer g sammeln und von dort durch den mittels Schraube verschlieſsbaren Kanal

h wieder nach dem Saugraume der Pumpe

zurückkehren.

Zwischen Kolben und Quecksilber ist eine Schicht Oel eingeschaltet, welche die

Aufgabe hat, den Kolben zu schmieren. Das in Folge von Undichtheiten in den

ringförmigen Raum zwischen Cylinder und Kolbenstange übertretende Oel soll, während

der Kolben nach oben geht, durch ein kleines, in demselben angebrachtes

Rückschlagventil wieder unter den Kolben zurückgeführt werden, während das an der

Kolbenstangenliderung entweichende Oel beim Niedergange des Kolbens aus dem

Hohlraume i der Stopfbüchse durch den Kanal k, die Absperrschraube l

und das Saugventil m unter die Stopfbüchse gelangt und

beim Aufgange des Kolbens wieder in den Cylinder gepreſst wird. Diese Einrichtung

bewirkt, daſs Kolben und Kolbenstange stets in Oel gehen und dennoch die

Kohlensäuredämpfe rein bleiben, weil dieselben nur mit der Oberfläche des

Quecksilbers in Berührung kommen.

Wegen der starken Ueberhitzung der Kohlensäure ist natürlich eine Kühlung des

Cylinders nöthig und letzterer zu diesem Zwecke von einem mit Wasser gefüllten

Mantel umgeben.

Die zum Betriebe der Maschine nöthige Kohlensäure wird in flüssigem Zustande

gewonnen, indem dieselbe in eigenen Apparaten durch Einwirkung von Salzsäure auf

kohlensauren Kalk als Gas entwickelt, gereinigt und durch Ueberleiten in den

Refrigerator oder in die Compressionspumpe in die Maschine gebracht und im

Condensator verflüssigt wird. Der Rückstand in dem Entwickelungsapparate besteht aus

einer Chlorcalciumlösung, welche im Refrigerator der Maschine als Kälte übertragende

Flüssigkeit benutzt werden kann.

Der Eismaschine von Oscar Vezin in Elizabeth,

Nordamerika (* D. R. P. Nr. 36334 vom 21. Oktober 1885) liegt der Gedanke zu Grunde,

das Ansaugen der zur Kälteerzeugung benutzten Dämpfe nicht durch den Kolben einer

Saug- und Druckpumpe, sondern durch die saugende Wirkung

eines Flüssigkeitsstromes zu bewirken, und glaubt Vezin durch den Umstand, daſs lediglich eine Förderpumpe für Flüssigkeit

zu bewegen ist, die Reibungsverluste der Maschine zu vermindern und Gasverluste

gänzlich zu vermeiden.

Als saugende Flüssigkeit ist Glycerin und als Kälte erzeugender Stoff irgend ein

gegen Glycerin unempfindliches Gas angenommen. Das Glycerin füllt den vorderen Theil

eines Behälters A (Fig. 7 Taf. 29) sowie das

Rohr B und wird mittels einer Kapselräderpumpe in

Bewegung erhalten. Solange die Flüssigkeit nicht in Bewegung ist, herrscht an jeder

Stelle der Rohrleitung, beispielsweise bei C, ein

Druck, welcher entsprechend der darauf lastenden Flüssigkeitssäule höher ist als der

Druck im Raume A; dieser Druck nimmt aber sofort ab,

sowie die Flüssigkeit in Bewegung gesetzt wird, und zwar mit dem Quadrate der

Geschwindigkeit, so daſs also bei einer bestimmten Geschwindigkeit der Druck an der

Stelle C niedriger sein wird als im Behälter A und der Flüssigkeitsstrom im Stande ist, Gase aus dem

Raume A und bei noch weiter vermehrter Geschwindigkeit

sogar solche von erheblich niedrigerer Spannung anzusaugen. Dies wird nun in der

vorliegenden Maschine benutzt. Die Saugstelle C des

Rohres steht zu diesem Zwecke mit dem Verdampfer D der

Maschine in Verbindung und die aus dem Verdampfer angesaugten Gase wandern mit dem

Glycerin durch das Kapselwerk nach dem Behälter A, auf

welchem Wege sie allmählich verdichtet werden. Eine in dem Behälter A angebrachte Zwischenwand aus doppeltem Drahtgeflechte

mit dazwischen liegendem grobem Kies hat die Aufgabe, mitgerissene

Flüssigkeitstheilchen zurückzuhalten. Die verdichteten Dämpfe strömen von hier aus

durch eine im Kühlwasser liegende Rohrschlange E,

schlagen sich dort nieder und gelangen als Flüssigkeit in das Sammelgefäſs F, von wo aus dieselben durch das Rohr G und das Ventil H dem

Verdampfer D zugeführt werden; letzterer ist in das zu gefrierende Wasser

eingehängt, welches durch die beim Absaugen der Dämpfe aus dem Verdampfer

entstehende Verdunstungskälte zum Gefrieren gebracht wird.

Von Friedr. Schmidt in Nordhausen (* D. R. P. Nr. 37127

vom 22. November 1885) liegt eine auf dem Absorptionssysteme beruhende und für Kleinbetrieb passende Eismaschine vor, bei deren Construction ersichtlich

das Bestreben obwaltete, alle beweglichen Theile von auſsen leicht zugänglich zu

machen. Diese in Fig. 6 Taf. 29 dargestellte Maschine arbeitet, wie folgt: Der mit

Salmiakgeist gefüllte Kessel Z dient abwechselnd als

Kochkessel oder als Absorptionsgefäſs, während der ringförmige Hohlraum Y im Eisbildner im ersteren Falle als Condensator, im

zweiten als Verdampfer dient. Wird der Salmiak im Kessel Z durch Dampf oder eine Feuerung erhitzt, so entweicht das Ammoniak durch

das Ventil X, den Kanal W

und den Hahn V nach dem Hohlraume Y des Eisbildners, wo es sich unter Einwirkung von

Kühlwasser condensirt. Ist das Ammoniak gänzlich ausgetrieben, so wird der Hahn V geschlossen, dafür der Hahn U geöffnet und gleichzeitig durch die im Kessel Z liegende Rohrschlange Kühlwasser geleitet. Die erschöpfte Lösung wird in

Folge der Abkühlung wieder fähig, Ammoniak zu absorbiren; das Ammoniak im Eisbildner

fängt an zu verdampfen und gelangt durch den Hahn V

wieder nach dem Kessel Z zurück, wobei es das Wasser im

Eisbildner zum Gefrieren bringt.

Die Stopfbüchspackung mittels gefrorenen Oeles von E. Fixary in Paris (* D. R. P. Nr. 36881 vom 28. Januar

1886, Zusatz zu Nr. 34943, vgl. 1886 260 * 505) hat

neuerdings wieder eine Aenderung erfahren. Die Compressionspumpe besteht nach Fig. 3 Taf. 29

aus zwei einfach wirkenden Cylindern, welche am oberen Ende Saug- und Druckventile

tragen, während sie unten durch eine mit Oel gefüllte Kammer verbunden sind. Das Oel

bedeckt ständig Kolbenstange und Stopfbüchse und dessen Stand wird durch einen Hahn

a geregelt. Das zwischen Kolben und Cylinderwand

entweichende, in der Kammer B sich sammelnde Gas wird

durch ein bei c mündendes Rohr in die Saugleitung des

Cylinders abgeführt. Am Boden der Cylinder sind um die Kolbenstangen ringförmige,

stets mit gefrorenem Oele angefüllte Behälter d

angebracht, deren Füllung in ähnlicher Weise wie früher dadurch zum Gefrieren kommt,

daſs in den Hohlräumen e, welche die Stopfbüchse

umgeben, flüchtige Flüssigkeit verdampft.

Peter Effertz in Chemnitz (* D. R. P. Nr. 36177 vom 18.

Februar 1885) sucht den Druck im Inneren der Stopfbüchse von

Kaltdampfmaschinen dadurch zu vermindern und gleichzeitig die in die

Stopfbüchskammer gedrungenen Dämpfe wieder zu gewinnen,

daſs er dieselben in einem eigenen Apparate condensirt, und zwar soll die

Condensation durch die kalten Dämpfe der Saugleitung selbst bewirkt werden. Bei dem

in Fig. 4 Taf.

29 dargestellten Apparate führt aus der Stopfbüchskammer ein Rohr A die Dämpfe in einem Schlangenrohre durch den in die Saugleitung

eingeschalteten Topf B, wo sich dieselben unter der

Einwirkung der kalten Dämpfe niederschlagen sollen, um sich hierauf in einem

darunter angebrachten zweiten Topfe C zu sammeln.

Anstatt die Druckverminderung in der Stopfbüchse durch Condensation zu erzielen, kann

dies auch durch Absorption der Dämpfe geschehen, indem man dieselben in einen mit

einem kräftig wirkenden Absorptionsmittel gefüllten Behälter leitet. Die Dämpfe

werden zunächst in ähnlicher Weise, wie bei der ersten Anordnung, in dem Topfe B (Fig. 5 Taf. 29) abgekühlt

und gehen dann erst durch den Hahn D in die

Absorptionsflüssigkeit, welch letztere mit Hilfe einer in derselben liegenden

Dampfspirale S stetig oder von Zeit zu Zeit wieder

eingedampft wird. Ein an dem Behälter C angebrachtes

Flüssigkeitstandsglas zeigt die jeweilige Höhe der Flüssigkeit und, da der Stand

derselben je nach der Beschaffenheit der Stopfbüchsenpackung rascher oder langsamer

sich ändert, so bietet dieses Standglas zugleich ein Erkennungsmittel für die Güte der Stopfbüchspackung.

Tafeln