| Titel: | Ueber Neuerungen an Metallscheren. |

| Fundstelle: | Band 264, Jahrgang 1887, S. 56 |

| Download: | XML |

Ueber Neuerungen an Metallscheren.

(Patentklasse 49. Fortsetzung des Berichtes Bd.

258 S. 203.)

Mit Abbildungen auf Tafel

5.

Ueber Neuerungen an Metallscheren.

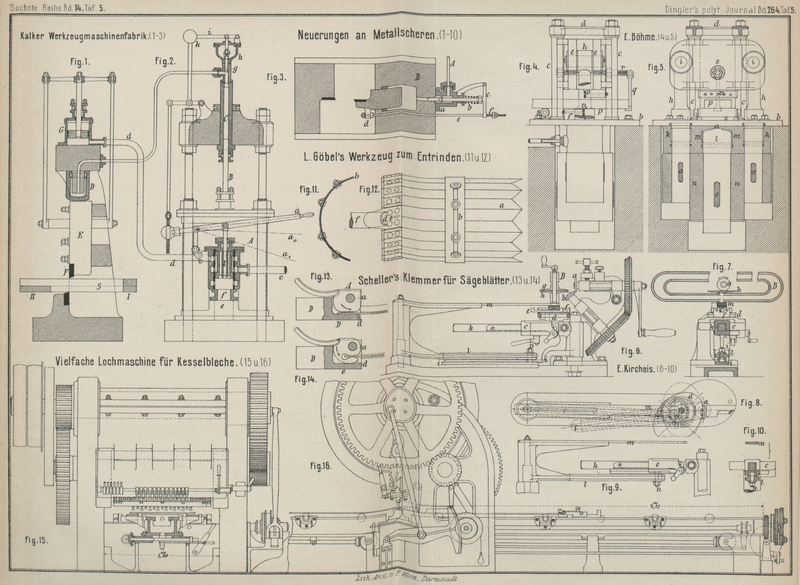

Die von der Kalker Werkzeugmaschinenfabrik in Kalk bei

Köln a. Rh. (* D. R. P. Nr. 37917 vom 21. Mai 1886) erbaute stehende hydraulische Schere (Fig. 1 und 2 Taf. 5), bei welcher der

Druckkolben der Wasserdruckpresse unmittelbar von einem Dampfkolben bewegt wird,

besitzt zum Hochheben des beweglichen Obermessers der Schere unmittelbar über dem

Preſscylinder des beweglichen Messerschlittens einen kleinen Dampfcylinder und es

kann der Dampfzufluſs zum Hauptcylinder nach der erforderlichen Hubhöhe des

beweglichen Messers entsprechend gesteuert werden. Der Dampfcylinder A wird von unten her mit frischem Dampfe gefüllt und

der Kolben desselben wirkt unmittelbar auf den Preſskolben B des Cylinders C; von letzterem führt eine

Druckwasserleitung nach dem Arbeitscylinder D der

Schere, welcher mittels des Schlittens E das Obermesser

F niederbewegt. Ueber dem Scherengestelle ist ein

kleiner Dampfcylinder gelagert, dessen Kolben G den

Schlitten E mit dem Obermesser F wieder in die Anfangsstellung zurückführt, sobald durch das Dampfrohr

d frischer Dampf unter den Kolben tritt.

Soll mit dieser Schere ein Stab S mit dem Querschnitte

I (Fig. 1) geschnitten

werden, so ist dazu der gröſste Hub des Messers F und

gleichzeitig eine volle Füllung des Dampfcylinders A

erforderlich. Diese Dampfmenge würde aber auch bei einem Stabe S von dem Querschnitte II

verbraucht werden, trotzdem die Höhe des zu zerschneidenden Querschnittes dann nur

einen Theil der Höhe des ersteren Querschnittes ausmacht. Hierbei würde also

unnöthig viel Dampf vergeudet werden. Um dies zu vermeiden und den Dampfverbrauch

genau nach der Höhe des gerade unter dem Messer F

befindlichen Stabes zu regeln, ist an der Schere folgende Steuerung vorhanden: Ein

am Cylinder A befindliches, mittels Handhebel a bewegbares Dampfsteuerventil l ist so eingerichtet, daſs der durch das Rohr c eintretende Dampf abwechselnd durch das Rohr d in den Cylinder G oder durch den Kanal e in den Cylinder A

einströmen und auf demselben Wege auch wieder zurück in das Ausströmungsrohr f flieſsen kann. Ferner ist oberhalb A in der Leitung von dem Pumpencylinder C nach dem Druckcylinder D ein Ventil g mit darüber befindlichem Wasserbehälter h eingeschaltet. Dieses Ventil g wird durch eine Feder und auch durch den im Cylinder C herrschenden Wasserdruck geschlossen, dagegen durch

den Hebel i mit entsprechendem Gewichte k geöffnet. Dabei ist das Ventil g auſserdem derart durch Hebel und Zugstangen mit dem

Dampfventile l in Verbindung gesetzt, daſs es

gleichzeitig mit diesem gesteuert werden kann.

Die Wirkung dieser Steuerung ist folgende: Steht der Steuerhebel

a in seiner höchsten Stellung (vgl. Fig. 2), so tritt nur

Dampf in den Cylinder G und hebt das Obermesser F in seine höchste Lage; gleichzeitig ist das Ventil

g durch den Gewichtsdruck geöffnet und regelt sich

der Wasserstand in den Cylindern C und D selbstthätig durch Ein- oder Austreten von Wasser in

den Wasserbehälter h. Wird nun der Steuerhebel a in die mittlere Stellung a0 gebracht, so wird zunächst der

Dampfeintritt nach dem Cylinder G geschlossen und die

Ausströmung geöffnet. In Folge dessen geht der Schlitten E mit dem Obermesser F durch sein

Eigengewicht herunter bis auf den zu schneidenden Stab; gleichzeitig aber flieſst

auch, da das Ventil g noch immer geöffnet ist, Wasser

aus dem Behälter h nach, bis die Leitung ganz gefüllt

ist. Bringt man dann den Steuerhebel a in die tiefste

Stellung a1, so wird

dadurch die Gewichtswirkung auf das Ventil g aufgehoben

und dasselbe durch die Feder geschlossen; dabei wird aber auch der Dampfeintritt zum

Hauptcylinder A geöffnet und der Schnitt mit dem dabei

erzeugten Drucke vollendet.

Bewegt man nach vollendetem Schnitte den Steuerhebel zurück, so

ist die Reihenfolge der Bewegungen umgekehrt.

Führt man bei einer gewöhnlichen Schere mit Excenter oder

Hebelbewegung einen Schnitt durch einen Stab aus, so wird dabei das nach dem

Untermesser bewegte Obermesser nach vollendetem Schnitte unmittelbar von derselben

Kraft wieder zurück in seine Anfangsstellung bewegt. Anders ist dies jedoch bei

Scheren mit einseitig wirkendem hohem Wasser- oder Dampfdrucke. Hier wird immer, da

der Druck bis zum letzten Augenblicke des Abscherens gleich hoch bleibt, ein

weiteres Vorwärtsgehen des Obermessers über die Schnittgrenze stattfinden.

Um dies zu verhindern und den Messerhalter zu zwingen, genau auf

einer vorher einstellbaren Stelle stehen zu bleiben, dient die in Fig. 3 dargestellte, von

derselben Fabrik angegebene Hubbegrenzung (* D. R. P. Nr. 38347 vom 25. Mai 1886): In der Leitung

A des Druckwassers nach dem Druckcylinder B wird ein Ventil eingeschaltet, welches die Leitung

abschlieſst, sobald das bewegte Messer auf einem bestimmten Punkte angekommen ist.

Zu diesem Zwecke wird das Ventil a durch eine Steuerung

bewegt, welche von der Bewegung des geführten Messers abhängig ist. Es hält zunächst

eine Feder b das Ventil a

geöffnet, welches ein Hebel c, sobald er gegen die

Richtung des Federdruckes bewegt wird, schlieſst. Dies geschieht nun bei jedem

Schnitte dadurch, daſs eine mit dem Messerhalter d

verbundene Zugstange e mit einer einstellbaren Knagge

f den Hebel c beim

Vorwärtsgehen faſst, gegen die Feder drückt und somit das Ventil bezieh. die

Zuleitung des Druckwassers schlieſst.

Eine sehr gedrungene hydraulische Schere zum Schneiden

von Stahl- und Eisenblöcken bis zu 500mm Breite

und 160mm Stärke hat E.

Boehme in Breslau (* D. R. P. Nr. 38373 vom 20. December 1885) construirt;

dieselbe besitzt einen aus Stahlguſs gefertigten dreifachen hydraulischen Cylinder

a (Fig. 4 und 5 Taf. 5), mit welchem die

Sohlplatte b sowie der Klotz f zum Befestigen des Untermessers v1 zusammen gegossen sind. Auf dieser Sohlplatte

stehen, gehörig befestigt, vier quadratische Säulen c,

welche oben durch einen Querholm d unter einander fest

verbunden sind. An den Säulen c wird der Scherenkopf

e bei seinem Auf- und Niedergange geführt, welcher das

Obermesser v und die beiden Bolzen i trägt, woran die Zugstangen h mittels Augen angreifen. Diese Zugstangen sind als Differentialkolben

ausgeführt und bewegen sich in den Nebencylindern k auf

und nieder. Der Hauptkolben l, welcher sich in dem

Hauptcylinder m auf und nieder bewegt, und die beiden

Nebenkolben h sind alle drei gemeinschaftlich in dem

aus Stahlguſs hergestellten Querhaupte n mittels der

Keile o befestigt.

Wird nun Wasser unter starkem Drucke in den Hauptcydinder m geleitet, so wird mittels des Hauptkolbens l das Querhaupt w, die

beiden Zugstangen h und der Scherenkopf e nach unten getrieben, die beiden Messer v und v1 nahern sich einander und zerschneiden den

dazwischen gelegten Block p. Damit das abzuschneidende

Stück nicht nach unten kippe, wodurch eine schiefe Schnittfläche erzeugt würde, soll

sich der Block auf den Haken q auflegen und ist der

letztere mittels der Schraube r je nach der Länge der

abzuschneidenden Stücke vor- und zurückzustellen. Der Block ist auſserdem des

leichten Bewegens halber durch die Walze s auf der

vorderen Seite der Schere unterstützt.

Sobald der Schnitt vollendet ist, wird das Wasser mittels eines

Umschalteventiles in die beiden Nebencylinder k

geleitet, um mittels der Differentialkolben h den

Scherenkopf e wieder nach oben zu bewegen, damit der

Schnitt von neuem beginnen kann. Die Auf- und Niederbewegung der Messer kann mittels

eines Umschalteventiles genau der Stärke der zu schneidenden Stücke entsprechend

eingerichtet werden, so daſs ein Leergang fast ganz vermieden wird.

Bekanntlich ist ein richtiger, von einem Kreisscheibenmesserpaare in Curven

auszuführender Schnitt durch eine ununterbrochene tangentiale Stellung der

Messerebene des den jedesmaligen Blechabschnitt niederdrückenden Messers zu der

Curve bedingt. Ob dabei die Messer mit ihren Achsen die nöthige Wendung machen, oder

ob die zu beschneidende Blechscheibe aus der Messerachsenebene zeitweilig nach

beiden Seiten hin abweicht, ist beides von gleichem Erfolge. Keinesfalls genügt aber

bei Anwendung eines Ovalwerkes, wie an der in Fig. 6 und 7 Taf. 5 dargestellten Ovalschere, jener Ausschlag allein hierzu, welcher

durch die excentrische Bewegung des Blechscheibenmittelpunktes innerhalb der

Excentricität des Ringes hervorgebracht wird; vielmehr muſs derselbe in der Regel

gröſser und bei veränderter Gröſse und Form der zu erzeugenden Ellipse auch

entsprechend veränderlich sein. An der in Fig. 6 bis 10 Taf. 5 dargestellten,

von E. Kircheis in Aue (* D. R. P. Nr. 37171 vom 9.

März 1886) angegebenen, sich an das Patent Nr. 7891 (vgl. 1880 237 * 103) desselben Erfinders anschlieſsenden Vorrichtung wird dieser

Zweck auf folgende Weise erreicht.

Gegenüber einem fest gelagerten Messerscheibenpaare ab befindet sich auf einer Stange k ein aus dem Sattel c,

dem Excenterringe d, dem Doppelflügel (bezieh.

Mitnehmer) e und dem Läufer f bestehendes Ovalwerk. Der Bügel B, welcher

zwischen seinen Preſsscheiben g und h oder anstatt deren zwischen Körnerbolzen das

auszuschneidende Blech aufnimmt, ist um den lothrechten Zapfen jenes Läufers

drehbar.

Die eigentliche Schnitt- oder Curvenlenkvorrichtung besteht

zunächst aus der mit dem Hebel i fest verbundenen (den

Sattel des Ovalwerkes tragenden) Stange k, in deren

gemeinsame lothrechte Lenkachse übrigens der Angriffspunkt der darüber befindlichen

Messerscheiben a, b fällt, und dem hierzu gehörigen

Gegenhebel l. Ueber letzterem, parallel zu demselben

verschiebbar, befindet sich die Lenkschiene m, welche

mit ihrem den Messern zugekehrten Auge denselben Bolzen des Läufers f umschlieſst, welcher den Bügel B trägt und

dessen Achse stets durch den Mittelpunkt der aufzuschneidenden Curve geht. Den

gemeinsamen Angriffspunkt der Hebel i und l bildet schlieſslich ein längs deren Schlitze

verstellbarer Bolzen n, durch dessen veränderlichen

Abstand von beiden Hebeldreh- bezieh. Lenkachsen auch der Ausschlag des

Curvenmittelpunktes, der Gröſse und Form der verlangten Ellipse entsprechend,

bestimmt wird.

Theils in Folge der zwischen den Schermessern und dem Bleche

hervorgerufenen Reibung, theils durch Nachhilfe am Bügel B wird nun die Blechtafel, somit also auch mittelbar der Läufer f des Ovalwerkes in Umdrehung um den vorher

eingestellten Excenterring d versetzt. Gleichzeitig

aber wird dabei der durch die excentrische Bewegung des Curvenmittelpunktes bewirkte

Ausschlag in demselben Sinne auch der Stange k sammt

darauf befindlichem Ovalwerk übertragen, wie es die schematische Darstellung des

Grundrisses Fig.

8 bei verschiedenen Lagen der Ellipse erkennen läſst.

Die in Fig. 9 und 10 dargestellte

Lenkvorrichtung unterscheidet sich von der eben beschriebenen nur dadurch, daſs der

Gegenhebel l, anstatt durch den Hebel i, unmittelbar auf die Stange k wirkt, indem er an einer mit Schlitz versehenen Verlängerung des Sattels

c angreift.

In der Patentschrift sind noch zwei andere Anordnungen der Lenk

Vorrichtung ausführlich beschrieben.

Tafeln