| Titel: | Ueber Lastenhebmaschinen; von Prof. H. Gollner in Prag. |

| Autor: | H. Gollner |

| Fundstelle: | Band 264, Jahrgang 1887, S. 465 |

| Download: | XML |

Ueber Lastenhebmaschinen; von Prof. H. Gollner in

Prag.

(Patentklasse 35. Fortsetzung des Berichtes S. 305

d. Bd.)

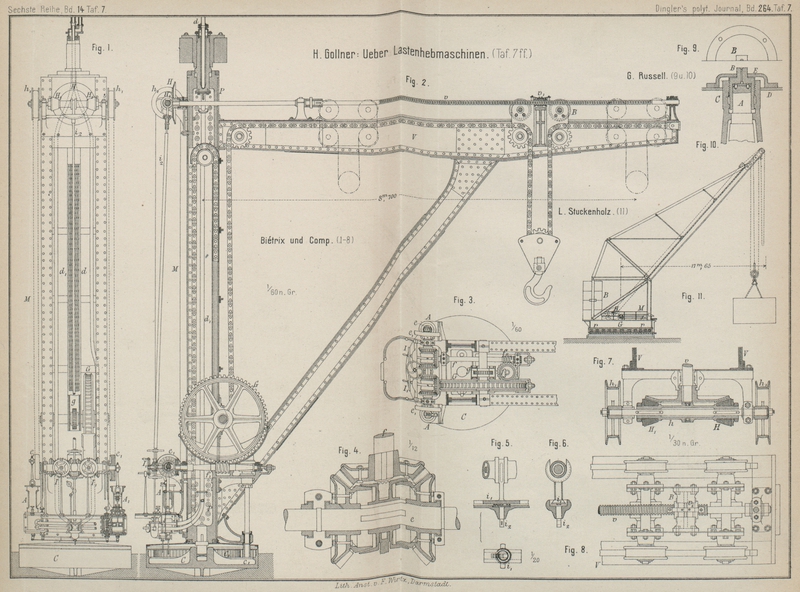

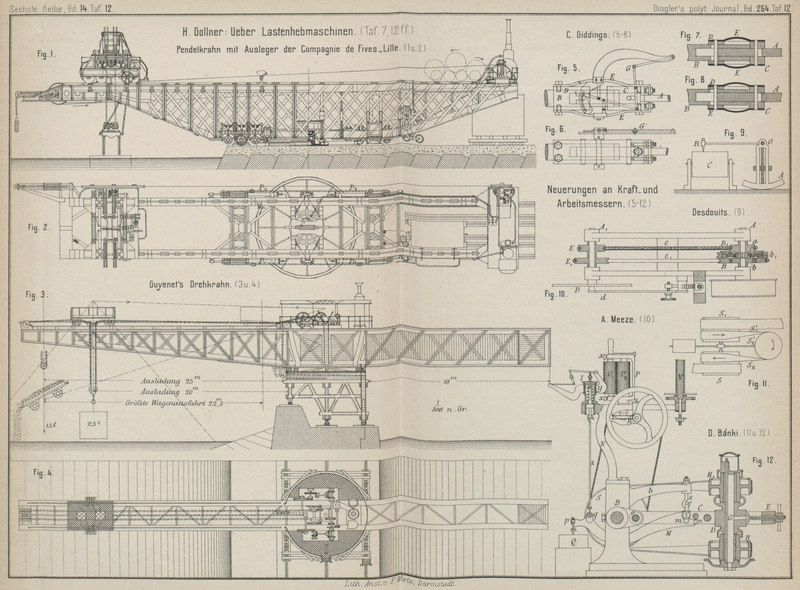

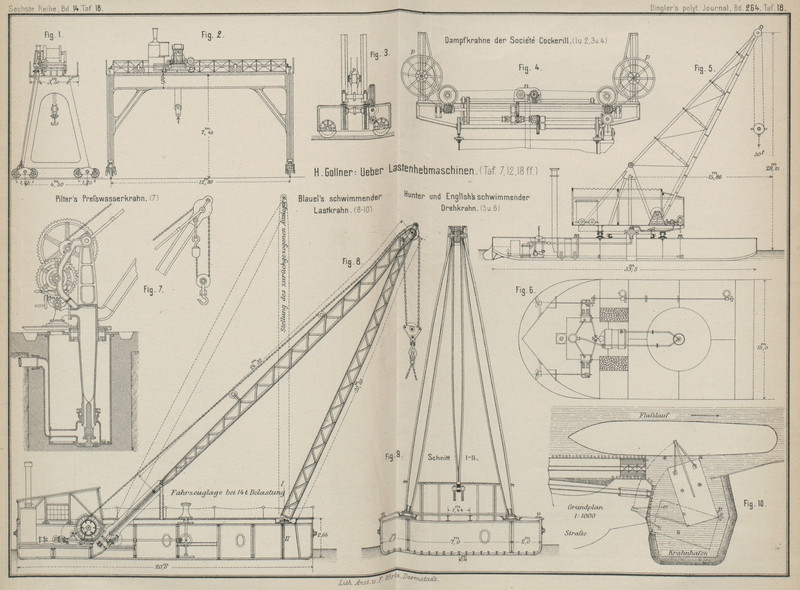

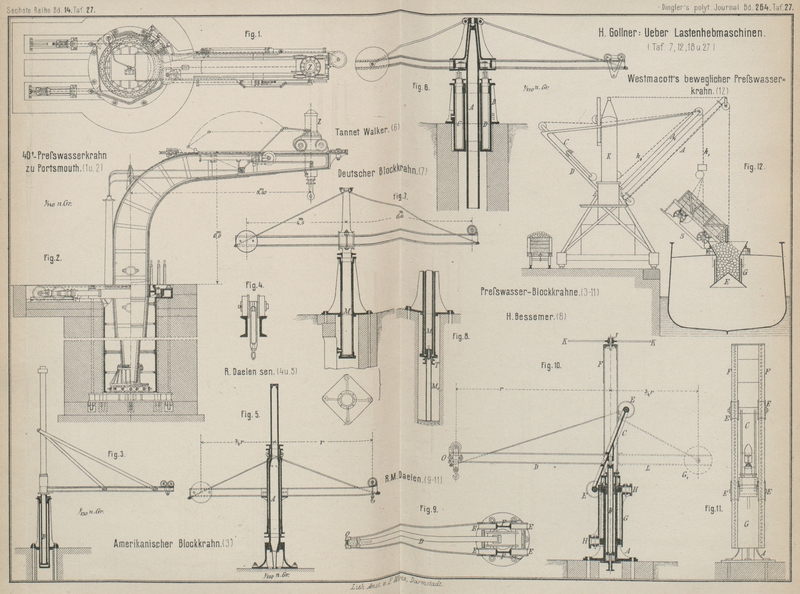

Mit Abbildungen auf Tafel

7, 12, 18 und

27.

H. Gollner, über Lastenhebmaschinen.

Nach dem Engineer, 1884 Bd. 57 * S. 3 sind im Arsenale

zu Portsmouth zwei 40t-Preſswasserkrahne als Schmiedekrahne in Verwendung, welche von der Hydraulic Engineering Company in Chester geliefert

wurden. Die Hauptabmessungen des in Fig. 1 und 2 Taf. 27 dargestellten

Krahnes sind: Höhe vom Boden bis zu den Schienen am Schnabel 6m, Entfernung von Schnabelmitte bis Mitte des

Hebecylinders Z, wenn sich dieser in seiner äuſsersten

Lage befindet, 8m,5, Weg für den Hebecylinder Z längs des Auslegers 4m,5. Das Krahngerüst besteht aus der versenkten Krahnsäule, welche in den

Auslegerschnabel übergeht; beide sind als Träger mit kastenförmigem Querschnitte

ausgeführt. Der Ausleger theilt sich in seinem vorderen Theile in zwei parallele

Träger, auf welchen Schienen zur Aufnahme des beweglichen Hebecylinders angebracht

sind. Der obere Theil der versenkten Krahnsäule lehnt sich gegen die in einen

Guſsrahmen versenkt gelagerten Reibungsrollen; der untere Theil ist mit einem

Guſsstücke versehen, dessen breite Flansche sich gleichfalls gegen ein System von

Reibungsrollen preſst, um die passiven Widerstände bei der Drehung des Gerüstes zu

verringern. Behufs Aufhebung des mächtigen wagerechten Schubes gegen die Grundplatte

ist das Fuſsende der Säule mit einem entsprechend gelagerten Spurzapfen versehen.

Das obere Rollengehäuse und die versenkte Grundplatte sind in der Entfernung von

7m,75 durch einen dickwandigen Cylinder aus

Guſseisen von 2m,45 Durchmesser abgesteift und

centrirt, andererseits durch Grundschrauben mit einander fest verbunden. Die

viertheilige cylindrische Ringplatte am oberen Ende der Krahnsäule, deren

wagerechten Schub die Reibungsrollen im Rollengehäuse aufzunehmen haben, ist zu

einer Kettenrolle ausgebildet. Zu beiden Seiten des Krahnauslegers sind nach

rückwärts zwei Treibcylinder befestigt, deren Treibkolben in Verbindung mit den

eingeschalteten Flaschenzügen und unter Anwendung einer Gliederkette, welche um die

erwähnte Kettenrolle geschwungen wird, die Drehung des Krahnes um 90° vermitteln,

wenn die Schmiedestücke vom Schweiſsofen zum Dampfhammer getragen werden sollen. Der

am Ausleger fahrbar eingerichtete Hebecylinder Z hat

0m,403 Bohrung und 2m,5 Hub; vermöge der angebrachten Kugelsitzfläche

kann sich derselbe gegen das Laufwagengestell allseitig verdrehen. Zur Verschiebung

des auf dem Laufwagen ruhenden Hebecylinders dienen zwei wagerechte Treibcylinder am

Ausleger, deren Kolben bezieh. Kraftrollen je eine Treibkette aufnehmen, um die

Vorwärts- und Rückwärtsbewegung des Hebecylinders zu vermitteln. Von den am vorderen

und rückwärtigen Ende der wagerechten Strecke des Auslegers angeordneten

Kettenleitrollen gehört je eine zum rechts- und linksseitig angebrachten

Treibcylinder. Das Preſswasser flieſst von den Accumulatoren durch eine Reihe von

Röhren; die mit dem Hebecylinder Z verbundene Röhre ist

gelenkig eingerichtet. Die Anordnung der Steuerung wie der Rohre für die einzelnen

Treib- wie für den Hebecylinder ist unmittelbar aus Fig. 1 zu ersehen. Die

Accumulatoren zur Lieferung des Preſswassers haben 300mm Bohrung und 3m,65 Hub, zwei

Dampfmaschinen von 270mm Bohrung und 1400mm Hub erhalten die Accumulatorpressung auf rund

50at.

Ueber Preſswasserkrahne für Bessemer-Stahlwerke liegen Mittheilungen in Stahl

und Eisen, 1883 * S. 667 von R. M. Daelen und

von F. Wrightson nach Vorträgen vor, welche von den

Genannten auf der Versammlung des Iron and Steel

Institute zu Middlesborough gehalten wurden. Insbesondere behandelt R. M. Daelen

„die verschiedenen Systeme von hydraulischen Krahnen für Stahlwerke“. Die in

solchen Anlagen verwendeten Preſswasserkrahne sollen

folgende Bestimmungen erfüllen: als sogen. Mittelkrahn

zur Förderung der Gieſspfanne zur Birne, zum Tragen der gefüllten Gieſspfanne zu den

einzelnen Formen, welche im Guſsraume aufgestellt sind; als sogen. Blockkrahn zum Einsetzen und Ausheben der Guſsformen,

zum Ausheben der erzeugten Guſsblöcke, endlich zu verschiedenen Nebendiensten für

die Einrichtung der Bessemerhütte.

Der Dienst des Mittelkrahnes erfordert: Leichtigkeit im

Drehen und Raschheit wie Sicherheit im Anhalten der Gieſspfannen in der Mitte jeder

Guſsform. Die Verläſslichkeit der Arbeit hängt in erster Linie von der Sicherheit

der Construction ab, welche Frage eine entscheidende Bedeutung hat. R. M. Daelen spricht sich weiter dahin aus, daſs durch

die Anordnung von Gegengewichten bei Mittelkrahnen sehr wohl eine Entlastung des

Preſskolbens erreicht werden kann, daſs aber auch zugleich die zu beschleunigenden

Massen des Krahnes erheblich zunehmen, wodurch die Leichtigkeit wie Raschheit der

einzelnen Bewegungen beeinträchtigt wird, wie deren rasche Einstellung

Schwierigkeiten verursacht. Da die Hubzahl eines Mittelkrahnes bei jeder Hitze nur 2

bis 3 beträgt, also in 24 Stunden höchstens 150 erreicht, so ist auf den

Mehrverbrauch von Preſswasser für Mittelkrahne wegen des Gegengewichtes um so

weniger Rücksicht zu nehmen, als die Druckfläche bezieh. der Durchmesser des

Preſskolbens in erster Linie aus Festigkeitsrücksichten ausreichend bemessen werden

muſs und mit alleiniger Rücksicht auf die zu fördernde Lastgröſse wesentlich kleiner

ausfallen würde.

Als Hauptbedingungen für die Construction von Blockkrahnen, deren Hubzahl in 24 Stunden 1000 bis 2000 erreichen kann,

welche weiter bei gröſseren Hüben eine groſse Aufgangs- wie

Niedergangsgeschwindigkeit des Gerüstes besitzen müssen, haben zu gelten:

Leichtigkeit des Drehens für Handbetrieb, sparsamer Wasserverbrauch, Einfachheit,

Sicherheit. Der in Fig. 7 Taf. 27 dargestellte Blockkrahn

besitzt die gröſste Verbreitung, obschon er die gestellten Bedingungen nur in

mangelhafter Weise

erfüllt und zwar wegen des groſsen Eigengewichtes im Verhältnisse zur Nutzlast, des

unverhältniſsmäſsigen Wasserverbrauches in Folge groſser Reibung des Kolbens M und der bedeutenden Eigenlast. Bessemer hat nach Fig. 8 Taf. 27 zuerst die

Anordnung des Differentialkolbens M, M1 vorgeschlagen, allerdings dadurch eine Ersparniſs

an Preſswasser erzielt, hingegen eine schwer zugängliche Stopfbüchse T anordnen müssen, welche wohl die Hauptursache ist,

daſs diese Form weniger Verbreitung fand. Im J. 1871 construirte R. Daelen sen. den in Fig. 4 und 5 Taf. 27 dargestellten

Differential-Blockkrahn, dessen Vortheile in

Folgendem bestehen: Verkürzung der Länge der Krahnsäule A, Vergröſserung der Gesammtlänge der Führungen, erhöhte Sicherheit durch

Fassung des oberen Endes der Krahnsäule mittels Zugstangen, günstige Lage beider

Stopfbüchsen und geringeres Eigengewicht für die zu hebenden Krahntheile. Diesen

Vortheilen steht erfahrungsgemäſs der wesentliche Nachtheil des raschen

Verschleiſses des Dichtungsmaterials der unteren Stopfbüchse an der Krahnsäule in

Folge Staubes u.s.w. gegenüber, welcher Nachtheil nur durch Verkleinerung des

Säulendurchmessers, d. i. durch Herstellung von Säulen aus Schweiſs- und Fluſseisen,

theilweise behoben werden kann.

Die Firma Tannet Walker und Comp. in Leeds hat den in

Fig. 9

Taf. 27 dargestellten Blockkrahn construirt, durch

welchen eine wesentliche Ersparniſs an Preſswasser erzielt und weiter erreicht

werden soll, daſs der aus Festigkeitsrücksichten erforderliche Querschnitt der

Krahnsäule unabhängig vom Querschnitte des Hebekolbens (Treibkolbens) bestimmt

werden kann. Die Krahnsäule A wird zu diesem Zwecke in

der Mitte des Krahncylinders B geführt, erhält aber

keinen Preſswasserdruck, welcher nur auf die beiden seitlichen Treibkolben C und D einwirken kann.

Die Art der Uebertragung dieser Drucke auf das zu hebende Krahngerüste ist aus der

Figur zu ersehen. Der Treibkolben C steht mittels der

Krahnsteuerung, der Treibkolben D unmittelbar mit dem

Accumulator in Verbindung, so daſs nur der Durchmesser bezieh. die

Querschnittsfläche und der Hub des Treibkolbens C für

den Verbrauch an Preſswasser maſsgebend sind, weil der durch den Kolben D beim Aufgange bedingte Preſswasserverbrauch durch den

Niedergang desselben aufgehoben wird. Der Treibkolben C

hat die Nutzlast sowie einen Theil des Eigengewichtes des Krahnes, der Treibkolben

D den übrigen Theil desselben zu überwinden. Die

Vertheilung des Eigengewichtes des Krahnes auf die Druckflächen von C und D wird in der Weise

durchgeführt, daſs für den Niedergang (Entlastung) von C noch die nöthige Niedergangsgeschwindigkeit des Krahnes gesichert

ist.

R. M. Daelen leitet aus der eben beschriebenen

Einrichtung folgende Hauptbedingungen für die Preſswasser-Blockkrahne ab: 1) Möglichkeit der

Bestimmung der Treibkolbenfläche mit alleiniger Rücksicht auf die Förderlast, also

unabhängig von der Festigkeit der Krahnsäule, 2) möglichste Verminderung der Eigenlast, 3)

solche Anordnungen von Stopfbüchsen, daſs dieselben leicht und sicher zugänglich und

möglichst entfernt von der Bodenfläche sind, 4) möglichst geringe Reibungen durch

die wagerechten Schübe unter Anwendung passender, die Reibung vermindernder

Einrichtungen. Die in Fig. 3 Taf. 27

dargestellte amerikanische Anordnung soll hier noch den

gestellten Bedingungen am besten entsprechen. Das Wesentliche derselben liegt in der

Anwendung einer zweiten oberen Lagerstelle für die Krahnsäule, wodurch eine

wünschenswerthe Entlastung derselben erreicht ist. Die Lagerung muſs sicher und

starr ausgeführt sein, wenn sie von Nutzen sein soll, d.h. wenn das Gegengewicht für

Last und Ausleger erspart und eine Entlastung der Stopfbüchse erreicht werden soll.

Um nun eine zweite Führung der sich hebenden und senkenden Krahnsäule B (Treibkolben) unabhängig vom Dachstuhle des

Werkraumes zu erreichen, wurde nach Fig. 9 bis 11 Taf. 27 folgende

Anordnung gewählt: Der Treibkolben B ist mit Rücksicht

auf Förderlast sowie Eigenlast der zu fördernden Krahngerüsttheile bemessen und geht

in den schrägen Arm C über, welcher einerseits den

Ausleger D mit dem Krahnwagen O aufnimmt und an den Enden je zwei Führungsrollen E trägt, die sich gegen die Flanschen zweier senkrechter I-Träger F stützen; diese Träger sind unten mit der drehbaren

Krahnhülse G, oben durch ein Querstück verbunden,

welches den Zapfen J aufnimmt, dessen Lagerung im

Vereinigungspunkte der Zugstangen K erreicht ist. Der

Krahncylinder A ist mit seiner Grundplatte gegen den

Unterbau der ganzen Maschine mittels Grund schrauben befestigt und dient noch als

Stützpunkt für die Reibungsrollen H, welche in der

Krahnhülse G gelagert sind. Auſser dem Ausleger D kann unter Umständen noch ein Gegenausleger L zur Aufnahme des Gegengewichtes G1 angeordnet sein. R. M. Daelen stellt folgende Vorzüge der eben

vorgeführten Construction auf: Beanspruchung des Treibkolbens nur im lothrechten

Sinne (auf Druck), geringes zu bewegendes Eigengewicht, Aufhebung der

Seitenreibungen zwischen Treibkolben und Cylinder, mögliche Verbindung des Krahnes

mit dem Gebäude ohne Benutzung des Dachstuhles.

Für die verschiedenen Formen der Blockkrahne ergeben sich folgende Verhältnisse:

Wasserpressung = 20 bis 25at, Nutzlast = 3t, Ausladung = 6m, Hub = 2m,5, todte Last zwischen 1,1

bis 4t,4 je nach der Form, Wasserverbrauch für den

Hub = 78,5 bis 211l. Die in Fig. 7 dargestellte

Anordnung ist sowohl hinsichtlich der Gröſse der Eigenlast, wie des

Preſswasserverbrauches für den Hub am ungünstigsten, die Construction Fig. 9 bis 11 nach beiden

Hinsichten die vortheilhafteste.

F. Wrightson behandelt seine Construction eines Mittelkrahnes für Bessemerhütten, welche den Zweck

verfolgt, bei gröſserer Ausladung des Krahnes eine vermehrte Sicherheit der

Construction zu erreichen; er verwendet einen feststehenden Kolben mit nach oben

verlängertem und

gelagertem Gestänge und einen mit wirksamer Ringkolbenfläche versehenen beweglichen

Treibcylinder, welcher den vorzüglich versteiften und hinsichtlich seiner Eigenlast

gut ausgeglichenen Ausleger aufnimmt. Derart ist in der That eine Vermehrung der

Ausladung bei erhöhter Sicherheit der Construction zulässig.

Im Anschlusse an diese Mittheilungen von R. M. Daelen

bezieh. F. Wrightson bespricht R. Bredt in Wetter a. d. R. einige verwandte Systeme von Bessemerkrahnen, welche die gemeinsame Eigenschaft

besitzen, daſs die Krahnsäule vom Treibcylinder und

dessen Kolben unabhängig ist. Die Krahnsäule kann nach

frei gewählten Querschnittsformen mit beliebiger Sicherheit ausgeführt werden; der

Treibkolben wird nur nach Maſsgabe der Nutzlast, des geringen Eigengewichtes des

Auslegers bei gegebener Pressung des Kraftwassers zu bestimmen sein. Es ist kein

Biegungsmoment für den Treibkolben und dessen Cylinder wirksam, wodurch auch die

bedeutenden Seitenreibungen vermieden werden. Durch diese Verhältnisse wird auch der

Verbrauch an Preſswasser für jeden Hub auf das geringste Maſs herabgemindert.

Auſser den Preſswasserkrahnen als reine Drehkrahne wurden auch rollende Dreh- und Uebertragkrahne, als Preſswasserkrahne eingerichtet, versucht. Im Génie civil, 1885 Bd. 6 * S. 363 ist schon ein solcher

Krahn für 10m Ausladung und 13m Höhe des Auslegerendes über der Fahrbahn

beschrieben, ebenso im Engineer, 1884 Bd. 58 * S. 91

ein Preſswasser-Ueberladkrahn von W. L. Williams und

H. Adams in London, wobei das Entladen von Waaren

über ein Schiff hinaus mit Hilfe von ausstreckbaren Auslegern erfolgt.

Ueber die neuen Erweiterungen der Dockseinrichtungen und der Maschinen der

Kohlenschiffahrt der Bute Bocks in Cardiff liefert der

Engineer, 1884 Bd. 58 * S. 98 einen eingehenden

Bericht, welchem im Wesentlichen Folgendes entnommen ist: Die ersten

Preſswasserkrahne zu Cardiff zum Zwecke der Förderung der Kohle unmittelbar vom

Kohlenwagen in das Schiff bestanden aus vier Hebmaschinen, von rund 5m und 7m,5 Hub

und wurden von W. G. Armstrong und Comp. geliefert. Die

letzten zwei im J. 1880 ausgeführten Preſswasserkrahne erhielten einen Hub von rund

9m. Seit dem J. 1874 bestehen die

Einrichtungen zum Verschiffen der Kohle aus einer Druckwasser-Kohlenwippe von Brown Brothers in Edinburgh, aus den Preſswasser-Wippen

No. I und III, Umänderungen von Parfitt und Jenkins in

Cardiff, aus zwei solchen am Ostufer des Flusses Taff, endlich aus einem beweglichen

Preſswasserkrahn für 25t Belastung. Die a. a. O.

beschriebene Einrichtung der Trockendocks, der sogen. Caissonpumpen (Kreisel- und

Kolbenpumpen) u.s.w. übergehend, sei nur der hervorgehobene bewegliche Preſswasserkrahn in Betracht gezogen.

Mit Rücksicht auf die Verwendung der Dampfschiffe statt der Segelschiffe für

Kohlenfrachten wurde die Beschaffung beweglicher Krahne statt der bisher angewendeten

feststehenden Drehkrahne erforderlich. Westmacott

construirte zum Zwecke der raschen Kohlenverladung seinen Kohlenschlitten S (Fig. 12 Taf. 27);

derselbe besteht aus einer leichten, auf Ketten hängenden Bühne, welche einen

Bestandtheil, den sogen. „Antifrictionsbügel“ aufnehmen, durch welchen die

Verdrehung des Schlittens mit aufgeladenen Kohlenwagen leicht erfolgen konnte. Die

Wippketten, welche früher beim Einschiffen jedes einzelnen Eisenbahnwagens ein- und

ausgehakt werden muſsten, gehen hier durch die Mitte der Bügelbefestigung und sind

stets mit dem Kohlenschlitten S in Verbindung. Der

Krahn K besteht aus einem Gerüste von quadratischer

Grundform mit einer Säule, deren Grundplatte auf 4 Rädern ruht, welchen eine

Geleisweite von etwa 8m entspricht. Die Förderlast

wird von 4 Preſswasser-Hebzeugen aufgenommen, welche auch jede Bewegung des Krahnes

verhindern, da die Förderlast nicht auf die Laufräder übertragen wird. Die

Krahnsäule wird aus zwei Blechträgern gebildet, zwischen welchen der Hebecylinder

angeordnet ist, dessen Kette über das äuſsere Ende des Auslegers A geleitet und mit der Bühne S verbunden ist. Ein zweiter Hebecylinder am Rücken der Krahnsäule

vermittelt das Kippen der hängenden Wagen durch Verkürzung der Kippkette k1; der zweite Ausleger

A1 wird durch den

dritten Treibkolben, dessen Cylinder C an dem geneigten

Träger D befestigt und gegen A1 abgesteift ist, in bestimmter Lage

erhalten. Der Cylinder C dient als Gegengewicht für die

Förderlast. Die Verdrehung der Krahnsäule und der Ausleger erfolgt in gewöhnlicher

Weise mittels zweier Treibcylinder und Anwendung einer Treibkette. Alle

Krahnbewegungen können leicht und sicher durch einen Mann eingeleitet werden und

zwar von einer der zwei Ventilkammern aus, welche auf entgegengesetzten Seiten des

Krahnes angeordnet sind. Der Krahn erhält sein Druckwasser durch bewegliche

Gelenkröhren, welche an den Wasserhähnen angesetzt werden können. Ein Hilfskrahn von

Chas. Hunter trägt den Kegeldeckel E als Bodenstück der cylindrischen Kohlengosse G. Ein Wagen kann in 2½ bis 3 Minuten geladen werden.

Auf dem Royal Albert Dock in London sind 90 solcher

Krahne ausgeführt. Die Anzahl der Kohlenwippen zum Verladen der Kohle in den Bute Docks beträgt 42. Diese Docks vermögen in Folge

der Einrichtung mit Hebzeugen 12 Mill. Tonnen Kohle im Jahr zu verladen.

Nach der gleichen Quelle 1885 Bd. 59 * S. 32 sind auch für das Bostoner Dock Kohlenaufzüge und Krahne mit

Preſswasserbetrieb ausgeführt. Die ersteren sind für eine Last von 20t und eine Hubhöhe von 10m eingerichtet. Die Entleerung der Kohlenwagen

erfolgt durch Drehung der Aufzugsbühne sammt Wagen um 45°. Die beiden Treibkolben

haben 254mm und 178mm Durchmesser; der kleinere Treibkolben ist bestimmt, der Bühne durch

Gegendruck das Gleichgewicht zu halten, wenn diese gesenkt werden soll. Die

Preſswasserkrahne bestehen aus einem schmiedeisernen Gerüste für Lasten von 4 bis 15t, welche auf 13m Höhe zu fördern sind, bei einer Ausladung der Krahne von etwa 10m; ein ähnlicher Krahn ist für Lasten von 1,5 bis

3t bestimmt, zwei Krahne von 1t,5 Tragfähigkeit sind auf guſseisernen Säulen am

Rande des Ufers befestigt.

Die Krahne mit Faserseiltrieb kommen als rollende Drehkrahne und als sogen. Laufkrahne (ohne Drehbewegung eines Gerüsttheiles) zur

Anwendung. Diese etwa 25 Jahre alten Constructionen wurden von Ramsbottom, Whitworth, Armstrong, Stuckenholz u.a.

mechanisch sehr vervollkommnet und zu Förderungen in gedeckten Werkräumen, wie

Ausrüstungshallen, Drehereien u.s.w. empfohlen. Das Faserseil ist entweder ein

Baumwoll- oder ein Drahtseil; ersteres für eine Geschwindigkeit bis 25m bestimmt, letzteres als Ersatz des ersteren

angenommen, um die groſsen Seilgeschwindigkeiten zu vermeiden. Die Seile werden in

stark gespanntem Zustande angewendet, erhalten eine selbstthätige Spannvorrichtung

mit reichlich bemessener „Spannfreiheit“ und werden derart zu und längs

bestimmten Zwischeneinrichtungen der Krahne geleitet, daſs durch diese die

sämmtlichen Bewegungen der Last und des Krahnes selbst vermittelt werden können. Der

Faserseiltrieb wird durch eine besondere Betriebsmaschine entweder beständig, oder

nur nach Bedarf in Betrieb erhalten. Seilkrahne als Dreh- oder feste Krahne mit

Querbewegung eines Laufwagens, bei welchen das einzige Faserseil unmittelbar zur Förderung der Last in lothrechter und

wagerechter Richtung verwendet wird, gehören in eine besondere Gruppe der Seilkrahne

für die im Allgemeinen eine geringe Seilgeschwindigkeit kennzeichnend ist. Solche

Krahne werden in Fabriken für Waarenlager, auf Schiffsdecken u.s.w. verwendet; als

Beispiel hierfür mag der im Engineer, 1885 Bd. 60 * S.

314 beschriebene Hebe- und Schiebekrahn von Thwaite und Neville in Liverpool dienen. Fielding und Platt in Gloucester entwarfen

einen Laufkrahn mit Seilbetrieb unter Anwendung des sogen. „Gürtelgetriebes“

zur Erreichung der Hauptbewegungen der Förderlast wie des Krahngerüstes und wird

diesbezüglich auf die kurzen Mittheilungen im Engineering, 1884 Bd. 37 * S. 522 hingewiesen.

Armengaud's Publication

industrielle, 1883/84 Bd. 29 * S. 453 bringt eine ausführliche Beschreibung

eines rollenden Drehkrahnes mit Seilbetrieb nach dem

Systeme Ramsbottom für 6t Förderlast, ausgeführt von der Schweizerischen

Gesellschaft für die Construction von Locomotiven und Maschinen in

Winterthur. Dieser rollende Krahn befindet sich in den Werkstätten der Nordbahn zu

Hellemmes-Lille. Der Antrieb erfolgt mittels eines Baumwollseiles von 15mm Durchmesser, welchem eine secundliche

Geschwindigkeit von 17m ertheilt wird. Die

mechanische Einrichtung dieses Werkstättenkrahnes ist sehr vollkommen und durch die

Anwendung von Riemenvorgelegen gekennzeichnet, welche vom Seiltriebe bethätigt zur

Einleitung sämmtlicher Bewegungen der Last wie des Krahnes verwendet wird. Die Geschwindigkeit der

senkrechten Lastförderung beträgt 0m,5 in der

Secunde.