| Titel: | Dick und Riley's Stahlschmelz-Herdofen. |

| Autor: | Stercken |

| Fundstelle: | Band 266, Jahrgang 1887, S. 488 |

| Download: | XML |

Dick und Riley's

Stahlschmelz-Herdofen.

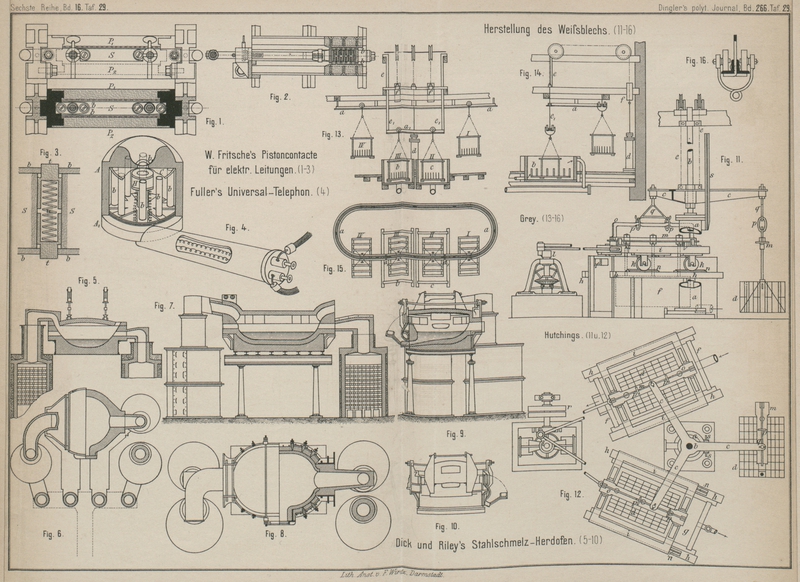

Mit Abbildungen auf Tafel 29.

Dick und Riley's Stahlschmelz-Herdofen.

Auf der diesjährigen Herbstversammlung des Iron and

Steel-Institute erregte der Vortrag von J. W.

Wailes über den basischen Herdschmelzprozeſs das meiste Interesse. Die

Ursachen, welche den sauren Bessemer'neben dem sauren

Herdschmelzprozeſs bestehen lassen, ohne daſs sie sich gegenseitig bekämpfen, sind

bekannt. Sie liegen hauptsächlich in der Natur des vorhandenen Rohmaterials und des

erzeugten Fluſseisens, welche in den meisten Fällen von lokalen Verhältnissen

abhängt. In allen Fällen wird man aber zum Herdschmelzprozeſs übergehen müssen, wenn

es sich um die Herstellung weichen Fluſseisens von bestimmter Zusammensetzung handelt. Dieses läſst sich mit Sicherheit nur

im Herdofen erzeugen, weil bei diesem während der Hitze

Proben genommen werden können. Diesen Vortheil hat der Herdofen auch gegenüber dem

basischen Bessemerprozeſs für sich. Dagegen kann durch

letzteren ein durchweg Kohlenstoff ärmeres Product erzeugt werden als im sauren

Herdofen. Man war überzeugt, daſs dieser Vortheil auch dem basischen Herdofen eigen sein würde; alle Versuche waren aber lange Zeit

vergeblich, haltbare Herdöfen mit basischem Futter

herzustellen. Erst in neuerer Zeit ist es gelungen, dieser Schwierigkeit durch eine

geeignete Construction der Oefen zu begegnen. Die ersten von Erfolg begleiteten

Versuche machten Dick und Riley; der nach ihnen

benannte Ofen wurde bereits 1885 257 * 241 besprochen.

Inzwischen ist der Ofen in England weiter verbessert worden und besitzt derselbe

jetzt unter dem Namen Batho-Ofen eine Einrichtung,

welche ihm ein entschiedenes Uebergewicht über alle Fluſseisenöfen bezieh. Birnen

des Groſsbetriebes sichert.

Das leitende Prinzip bei der Construction des Ofens war, alle Theile leicht

zugänglich und leicht auswechselbar zu machen. Ersteres wurde durch Anordnung der

ganzen Ofenanlage über der Hüttensohle erreicht, letzteres durch

Zusammenstellung des Ofens aus einzelnen Theilen, welche bei Abnutzung, ohne den

Betrieb zu unterbrechen, fortgenommen und durch neue Reservetheile ersetzt werden

können. Die Einrichtung der kleineren 7t-Oefen

lassen die Fig.

5 und 6 Taf. 29 erkennen (vgl. Industries, 1887 S.

430).

Als leicht auswechselbar fallen sofort die die Wärmespeicher mit dem Herd

verbindenden Kanäle und das saure Gewölbe in die Augen. Letzteres ist in einen

starken Eisenring eingebaut und hängt an einem Laufkrahn, mittels welchem es leicht

vom Ofen fortgefahren werden kann, nachdem es mittels Spannmuttern etwas von den

Seitenwänden des Ofens abgehoben worden ist. Nach Entfernung des Gewölbes kann man

das Innere des Herdes leicht ausbessern. Bei den gröſseren 12t-Oefen (Fig. 7 bis 10) hat man

von der Anordnung eines abhebbaren Gewölbes abgesehen, weil sich dasselbe leicht

wirft oder den Eisenring, Welcher es zusammenhält, sprengt. Dafür hat man das

Gewölbe gegen die starke Eisenarmatur des Ofens abgestützt, was unumgänglich

nothwendig ist, um das basische Material, aus welchem die Herd wände bis zur

Oberkante der Aufgebeöffnungen bestehen, nicht zu belasten. Wäre dies der Fall, so

würde der eigentliche Herd in kurzer Zeit zerstört Werden. Aus diesem Grunde läſst

man auch das über den basischen Wandtheilen befindliche saure Mauerwerk nicht direkt

auf ersteren aufruhen, baut es vielmehr in kleine eiserne Rahmen ein, die um an der

Unnatur drehbare Arme zurückschwingen können, wenn eine Auswechselung des

betreffenden Ofentheiles in Frage kommt. Zu dem 12t-Ofen sind 3000 basische Steine von 28 × 11 × 7cm Gröſse und 15t Gewicht erforderlich. Dazu kommen 2000 saure Steine für die oberen

Wandtheile und 3000 saure Steine für das Gewölbe.

Das basische Material wird in bekannter Weise hergestellt. Für die Theile, welche über der Schlackenlinie liegen, mischt man ihm 8 bis 10

Proc. Sand zu. Für kleinere Herde wendet man wohl auch das 1885 250 380 beschriebene Futter an, damit sich dasselbe an

den steilen Löschungen halten kann. Die basischen Steine, welche besser sind als

Stampfmasse, werden auf der Breitseite einem Druck von 150t ausgesetzt und nach Fertigstellung sofort in dem

Ofen vermauert. Man gibt dann so schnell wie möglich volle Hitze; ist diese

erreicht, so wird der Ofen sofort beschickt. Zuerst kommt der gröſste Theil des

Erzes und des Kalkes und dann auf diese das Roheisen. Zum Ausbessern des basischen

Herdes dient entweder roher oder gebrannter Dolomit, Reicher mit 8 bis 12 Proc. Sand

als Fluſsmittel vermischt ist. Der Prozeſs selbst muſs so schnell als möglich

verlaufen, weshalb groſse Einengen und starker Zug anzuwenden sind.

In dem Ofen ist bereits gutes weiches Fluſseisen aus Schlackenroheisen mit 1,5 Proc.

Schwefel und 3,75 Proc. Phosphor mit einem Zuschlag von 20 Proc. gewöhnlichen Stahl-

und Eisenschrot hergestellt worden. Aus den Blöcken gewalzter ¾''-Rundstahl hatte folgende Zusammensetzung und

Festigkeitsverhältnisse:

Nr.

C

Mn

S

Si

P

Durch-messer inMillimeter

Querschnittin Quadrat-millimeter

Bruchfestig-keit in Kiloauf

Quadrat-millimeter

Dehnung

inProcenten(Körner-entfernung203mm)

Quer-schnitts-verminde-rung

inProcenten

Elasticitäts-grenze inKilo

aufQuadrat-millimeter

1

0,07

0,45

0,09

Spur

0,02

17,27

234

36,1

28,75

71,98

24,3

2

0,08

0,55

0,08

–

0,02

17,40

238

36,4

29,63

65,86

24,0

3

0,08

0,34

0,07

–

0,024

17,40

238

36,2

30,15

70,78

24,4

4

0,08

0,30

0,08

–

0,028

17,40

238

36,1

29,37

70,00

23,6

Aus der dem Vortrage folgenden lebhaften Discussion ging hervor, daſs die Wichtigkeit

des Ofens allseitig erkannt wurde. Percy Gilchrist

hielt ihn für den besten basischen Herdschmelzofen, welcher existirt. Auf der Staffordshire Company seien mit demselben äuſserst

schnell gehende Hitzen erreicht worden. Das Eisen sei entphosphort, wenn die Post

eingeschmolzen sei; daſs man dieselbe dann noch nicht absteche, sei nur dem Umstände

zuzuschreiben, daſs sie noch nicht genug Hitze zum Gieſsen habe. Das Product eigne

sich vorzüglich zum Guſs kleinerer Blöcke von 15cm

Quadrat. G. J. Snelus hält als bestes Mittel zur

Trennung des basischen vom sauren Futter eine Schicht Kohle. R. Le Neve Forster bezeugt, daſs er schon seit 2 Jahren mit dem Batho-Ofen arbeite und jetzt mit 4 Oefen 600t in 1 Woche erzeuge. Diese Production könne aber

noch bedeutend gesteigert werden. Harbord hält eine

Schmelzdauer von nicht über 5 Stunden für nothwendig, damit der Batho-Ofen mit dem sauren Siemens-Ofen in Wettbewerb treten könne. Riley weist darauf hin, daſs sich der Ofen ganz besonders für diejenigen

Eisensorten eigne, welche zu viel Phosphor besitzen, um im sauren Bessemer- oder Siemens-Ofen, und zu wenig Phosphor, um in

der basischen Bessemer-Birne verhüttet zu werden. Auch

ist man nach Hutchinson unabhängig von der Güte des

Schrotes, dessen Menge bis zu 70 und 80 Proc. steigen kann. Als Trennungsschicht

leiste auch Chromerz gute Dienste. Hierzu bemerkt Wailes u.a., daſs man den Schwefelgehalt durch einen Manganzuschlag

verringern könne und daſs man besser Kohle anstatt Chromerz für die trennende

Schicht nehme. Im Uebrigen sei die Construction des Ofens äuſserst einfach und trotz

der beweglichen Theile haltbar. Nur müsse man immer daran festhalten, das basische

Futter nicht zu belasten. Die Dichthaltung der Fugen zwischen den beweglichen

Wandtheilen sei gar nicht schwierig; auch beschränke dieselbe nicht die Gröſse des

Ofens. Man könne sogar sagen, je gröſser der Ofen sei, um so mehr kämen seine

Vortheile zur Geltung und ein um so besseres Product liefere er. Wailes zeigte dann zahlreiche Schweiſsproben des

Productes vor, welche von einem gewöhnlichen Schmied gemacht worden waren.

Stercken.

Tafeln