| Titel: | Technisch-chemische Verfahren und Apparate. |

| Autor: | Sachse |

| Fundstelle: | Band 267, Jahrgang 1888, S. 315 |

| Download: | XML |

Technisch-chemische Verfahren und

Apparate.

(Patentklasse 12. Fortsetzung des Berichtes Bd.

266 S. 590.)

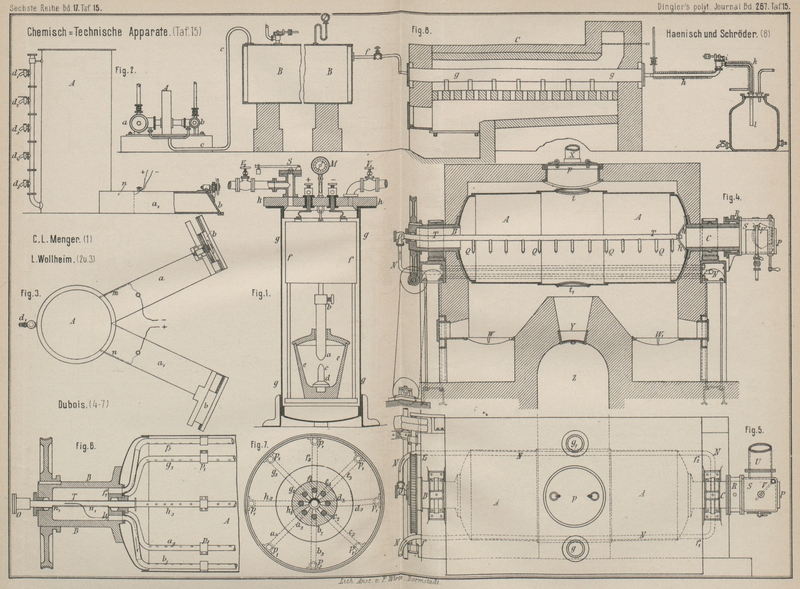

Mit Abbildungen auf Tafel

15.

Technisch-chemische Verfahren.

Bekanntlich enthalten die Waschwässer der Wollwäschereien oder Kämmereien vorwiegend

Wollfett, Seife und kohlensaures Alkali. Bei der vielfach üblichen Fällung derselben

durch eine neutrale Chlorcalciumlösung enthält der erzeugte Niederschlag neben

Kalkseife und Wollfett eine nicht unbedeutende Menge von kohlensaurem Kalk, welcher

von der Umsetzung des Chlorcalciums mit kohlensaurem Alkali herrührt. Die Gegenwart

des kohlensauren Kalkes aber vergröſsert die Masse des Niederschlages und verzögert

die Trennung des letzteren von der Flüssigkeit. Ferner muſs zur Zersetzung der

Kalkseifen, wie sie zur Gewinnung der Fettsäuren nach Abscheidung des unverseiften

Fettes aus dem Niederschlag erforderlich ist, dem Gehalt an kohlensaurem Kalk

entsprechend, so viel mehr Salzsäure hierzu verwendet werden. W. Graff in Lesum bei Bremen (D. R. P. Nr. 41557 vom

16. September 1886) vermeidet diesen Niederschlag von kohlensaurem Kalk dadurch

vortheilhaft, daſs er der Chlorcalciumlösung von vornherein diese überschüssige

Menge Salzsäure zusetzt, um dadurch das vorhandene kohlensaure Alkali in Chloralkali zu

verwandeln. Natürlich darf nur ebenso viel Salzsäure hinzugefügt werden, daſs die

Waschwässer nach der Fällung neutral, keinesfalls aber sauer reagiren, da sonst die

Fällung der Fettsäuren als Kalkseifen theilweise verhindert werden würde. Bei der im

Verlauf der weiteren Operationen nöthigen Zersetzung der abgeschiedenen und

gereinigten Kalkseifen wird dann so viel Salzsäure im Ueberschuſs verwendet, daſs

dadurch sogleich die zum Fällen wieder zu benutzende saure Chlorcalciumlösung

erhalten wird. Gegenüber dem Fällen der Wollwaschwässer mit Kalkmilch hat das Fällen

mit Chlorcalcium den Vorzug, daſs die vom Niederschlag abgeführten Wässer nur

unschädliche Alkalichloride enthalten, während die vom Kalkfällverfahren erst von

ihrem Aetzalkaligehalt befreit werden müssen.

Dr. A. Jolles in Breslau (D. R. P. Nr. 41348 vom 28.

Oktober 1886) gibt ein bisher noch nicht verwendetes Bleich- und Oxydationsmittel, das mangansaure

Blei, sowie ein Verfahren zur Herstellung und Regenerirung dieses wenig

bekannten Manganates an.

Das mangansaure Blei, welches durch Fällung einer Lösung von essigsaurem Blei mit

mangansaurem Kali in dem Aequivalentverhältnisse dargestellt wird, wird mit Wasser

zu einem Brei verrieben und der kochenden Flüssigkeit so lange zugesetzt, bis sie

entweder völlig oxydirt ist oder ihr Farbstoff genügend gebleicht erscheint. Es

bildet sich manganigsaures Blei PbMnO3, welches sich

rasch zu Boden setzt und durch Filtration entfernt werden kann. Das manganigsaure

Blei ist in neutraler und alkalischer Flüssigkeit völlig unlöslich, so daſs keine

Spur von Blei in der gebleichten oder oxydirten Flüssigkeit nachgewiesen werden

kann, während dies bei dem mangansauren Baryt, der zu ähnlichen Zwecken

vorgeschlagen wurde, nicht der Fall ist. Der mangansaure Baryt erfährt während des

Oxydirens oder Bleichens einer Flüssigkeit eine fortwährende Zersetzung unter

Bildung von löslichem Bariumhydroxyd (BaH2O2), was zur Folge hat, daſs der sich zu Boden

setzende Niederschlag zum gröſsten Theile aus Mangansuperoxydhydrat (MnO2+H2O) besteht und

natürlich nicht mehr durch Erhitzen an der Luft zu mangansaurem Barium regenerirt

werden kann.

Das zu Boden fallende manganigsaure Blei dagegen, welches in neutraler und

alkalischer Flüssigkeit nicht die geringste Zersetzung erleidet, nimmt beim Erhitzen

an der Luft oder unter Mitwirkung überhitzten Wasserdampfes den beim Bleichen

verloren gegangenen Sauerstoff wieder auf und wird der Hauptsache nach wieder in

mangansaures Blei PbMnO4 verwandelt.

Das mangansaure Blei hat eine chokoladenbraune Farbe, welche beim Erhitzen auf etwa

150°, bei welcher Temperatur das chemisch gebundene Wasser entweicht, in eine

dunkelbraune übergeht. Beim Erwärmen geringer Mengen Bleimanganates mit verdünnter

Salpetersäure tritt, wie bei allen Manganaten, purpurrothe Färbung, von der Bildung von

Uebermangansäure herrührend, auf. Bei Gegenwart von Salzsäure oder von Chlormetallen

tritt diese Reaction nicht ein. Concentrirte Schwefelsäure entwickelt aus

Bleimanganat beim Erwärmen Sauerstoff, zunächst unter Bildung von Bleisulfat und

Mangansuperoxyd, bis auch letzteres unter Abgabe von Sauerstoff in Mangansulfat

verwandelt wird.

Zur Bestimmung des Kohlenstoffes im Eisen wird nach einer neueren Methode das Eisen

im Chlorstrom geglüht, wobei dasselbe in Form von Eisenchlorid entweicht, während

der Kohlenstoff im Schiffchen zurückbleibt und aus diesem direkt verbrannt wird.

Diese analytische Methode hat die Chemische Fabrik

Goldschmieden, H. Bergius und Co. in Goldschmieden (D. R. P. Nr. 40393 vom

10. Juli 1886) zu einem technischen Verfahren zur Befreiung

Eisen haltiger Körper von ihrem Eisengehalt unter eventueller Gewinnung von

Aluminiumchlorid (-Bromid, -Jodid) ausgebildet. Zu dem Zwecke werden die

Eisen haltigen Materialien in Retorten, Muffeln oder ähnlichen Apparaten so lange

einem Glühprozeſs unterworfen, bis das etwa vorhandene Wasser u.s.w. entfernt ist.

Hierauf leitet man über die glühende Masse zugleich mit einem Strom von Kohlenoxyd

einen solchen von Chlorgas. Durch das Kohlenoxyd wird das vorhandene Eisenoxyd unter

Bildung von Kohlensäure zu Eisen reducirt. Letzteres verbindet sich mit dem Chlor zu

wasserfreiem Eisenchlorid, welches sublimirt und in einer Vorlage aufgefangen

wird.

Anstatt das zur Reduction nöthige Kohlenoxyd besonders darzustellen, kann man die

Entstehung des letzteren durch Mischen der Materialien mit Kohle und Darüberleiten

von geringen Mengen atmosphärischer Luft bewirken; oder man mischt die Materialien

mit Kohle, glüht und leitet in die Retorten u.s.w. Kohlensäure und Chlor. Letzteres

kann auch durch Salzsäure ersetzt werden, doch geht in diesem Falle die Reaction

nicht so schnell vor sich, als bei Anwendung von Chlor.

Eine weitere Modification des Verfahrens ergibt sich, wenn die Materialien mit Kohle

und einem Salz, welches leicht Chlor bezieh. Salzsäure frei gibt, gemischt werden,

so daſs die zur Eisenchloridbildung nöthigen Bestandtheile gewissermaſsen in statu

nascendi auf das Eisen einwirken. An Stelle des Kohlenoxydes kann Wasserstoff

treten, ebenso wie statt des Chlors in allen Fällen Jod, Brom oder die

entsprechenden Haloidsäuren verwendet werden können.

Behufs Verarbeitung der Thonerde, welche in der so vom Eisen gereinigten Masse etwa

enthalten ist, wird dieselbe den fortgesetzten Einwirkungen von Kohlenoxyd und Chlor

bezieh. Brom oder Jod ausgesetzt, oder nach einem der oben genannten ähnlichen

Verfahren weiter verarbeitet. Hierbei bildet das Chlor bezieh. Brom oder Jod mit der

in dem Rohmaterial enthaltenen Thonerde, sobald der letzte Rest Eisen aus demselben

entfernt ist, wasserfreies Chloraluminium u.s.w. Hatte man die Thonerde mit anderen

Salzen, z.B. Kochsalz, gemischt, so erhält man als Sublimat die entsprechenden Doppelverbindungen.

Nach diesem Verfahren sollen Eisen haltige Thone und Bauxit, Eisen haltiger

Feldspath bezieh. Fluſsspath u.a. von Eisen befreit werden.

Die hohe Temperatur, welche man mittels des elektrischen Stromes erzeugen kann, ist

bereits von Siemens (vgl. Berg-

und Hüttenmännische Zeitung Bd. 42 S. 66) bei

dessen elektrischem Schmelzofen zum Erzschmelzen verwendet und in neuerer Zeit von

Cowles (vgl. 1887 265 *

550) zur Reduction von Metalloxyden, namentlich zur Herstellung von Aluminium,

angeblich in gröſserem Maſsstabe verwerthet worden. Hierbei läſst man den Lichtbogen

zwischen zwei Kohlenelektroden überspringen, welche in einer Retorte von dem zu

reducirenden Material (Thonerde und Kohle) umgeben sind. Es leuchtet ein, daſs bei

der Reduction schwer schmelzbarer Erze dieselbe vornehmlich in der Nähe des

Lichtbogens stattfinden wird, während der übrige Inhalt wenig davon berührt werden

wird, da die in Betracht kommenden Substanzen sehr schlechte Wärmeleiter sind und so

hohe Schmelztemperaturen besitzen, daſs eine Verflüssigung des ganzen Tiegelinhaltes

nicht möglich ist. C. L. R. E. Menges im Haag (* D. R.

P. Nr. 40354 vom 16. Januar 1886) sucht diese Uebelstände bei seinem Verfahren zur

Reduction oder Dissociation von Verbindungen mittels

elektrischer Glühhitze dadurch zu beseitigen, daſs er aus den zu

reducirenden Substanzen und elektrisch gut leitender Kohle mit Hilfe geeigneter

Bindemittel Stäbe oder Platten bildet und wie die Kohlenelektroden elektrischer

Bogenlichtlampen durch den elektrischen Strom zum Glühen bringt, wobei die bei

solchen Lampen gebräuchliche Glaskugel durch einen feuerfesten, den freien Zutritt

der Luft abhaltenden Mantel um den glühenden Theil ersetzt wird. In Fig. 1 Taf. 15 ist ein zur

Ausführung des Verfahrens geeigneter Apparat dargestellt. Im Kasten f ist der Mechanismus, welcher zur Bewegung der aus dem

zu reducirenden Material, z.B. Aluminium-, Nickel-, Kobalt-, Chrom- oder Manganoxyd

und Kohle hergestellten Elektrode ab dient,

untergebracht, um denselben vor Beschädigung zu schützen. Die andere Elektrode cd steht fest und ist nur aus Kohle gebildet, wodurch

ein langsameres Abnutzen derselben bewirkt wird. Ein Schmelztiegel ee aus Graphit oder feuerfestem Thon mit einem für den

Hindurchtritt der Elektrode ab durchlochten Deckel

umschlieſst die Elektroden. Bei der Reduction leicht flüchtiger Erze, z.B. solcher

von Blei, Zinn, Zink, empfiehlt sich die Anwendung von Druck; zu dem Ende wird der

ganze Apparat in einen Kessel gg eingesetzt und an den

Deckel hh luftdicht angeschlossen, so daſs man ihn nach

Abschrauben dieses Deckels leicht entfernen, neue Elektroden einsetzen und die

dargestellte Substanz aus dem Tiegel ee herausnehmen

kann. Auf dem Deckel sind ferner die gewöhnlichen Armaturen für Kessel, die unter

Druck stehen, angebracht: Manometer M,

Sicherheitsventil S, Ventile V1 und V2 zum eventuellen Einlassen reducirender Gase und

zum Auslassen der Reactionsgase. Ist die Substanz nicht zu flüchtig, so genügt die

dargestellte Einrichtung, indem der Tiegel ee

verhältniſsmäſsig kalt bleibt, sonst muſs der Tiegel durch eine Retorte mit Vorlage

ersetzt werden, oder man theilt den Tiegel durch eine horizontale Scheidewand in

zwei Theile. Die durch den höheren Druck bedingte geringere Flüchtigkeit bewirkt ein

besseres Zusammenflieſsen und macht auch, daſs die abziehenden Gase weniger von der

hergestellten Substanz mit sich führen. Wird bei Herstellung der Reductionselektrode

eine Mischung verschiedener Metalloxyde, z.B. Aluminium- und Kupferoxyd, verwendet,

so erhält man wie bei dem Verfahren von Cowles die

entsprechenden Metalllegirungen, Bronzen u.s.w.

Ein elektrolytisches Scheideverfahren nicht elektrolysirter

Stoffe von einem Bestandtheil elektrolytisch zersetzter Stoffe in Lösungen

beschreibt L. Wollheim in Wien (* D. R. P. Nr. 41714

vom 22. August 1886); dasselbe soll im Besonderen zur Trennung des Zuckers der

Melassen von den Alkalien dienen. Die betreffenden Zucker haltigen Lösungen befinden

sich in einem Reservoire! (Fig. 2 und 3 Taf. 15) in beliebiger,

durch die Hähne d1, d2 u.s.w. regulirter,

aber constanter Höhe; der Abfluſs erfolgt durch zwei Kanäle a und a1,

deren Ausfluſsöffnung sich durch Schieber b (wie bei

a gezeichnet) vergröſsern und verkleinern läſst.

Zunächst der Abzweigungsstelle dieser Kanäle sind die Elektroden m und n angebracht. Je

mehr die Abfluſsmenge von der Kathodenseite, nach welcher sich das Aetzkali begibt,

gegenüber jener von der Anodenseite, an welcher sich der von Aetzkali befreite

Zucker ansammelt, vermindert wird, in desto concentrirterem Zustande wird dort das

Aetzkali und in desto gröſserer Menge wird hier der von Aetzkali befreite Zucker

erhalten werden. So soll z.B. bei der Scheidung einer Lösung, welche 3 Proc.

Aetzkali und 20 Proc. Zucker enthält und bei dem günstigsten Verhältniſs zwischen

dem Abfluſs von der Anoden- und dem von der Kathodenseite von 9 : 1, das gesammte

(?) Aetzkali mit nur mehr 2 Gew.-Th. Zucker von der Kathodenseite und 18 Gew.-Th.

Zucker ohne eine Beimengung von Aetzkali (?) von der Anodenseite aufgefangen werden

können.

A. Feldmann in Linden vor Hannover (D. R. P. Nr. 41717

vom 26. Januar 1887) stellt Fluormagnesium anstatt

durch Behandeln von Magnesia mit Fluſssäure oder durch Zersetzung von Magnesiasalzen

mit Fluoralkalien, wie bisher üblich, durch Umsetzen von Chlormagnesiumlauge mit

Fluorcalcium in der Hitze dar. Gegen Ende des Prozesses kann die Temperatur bis zur

theilweisen Zersetzung des überschüssigen Chlormagnesiums gesteigert werden; doch

ist dann beim Weiterverarbeiten der erstarrten Masse ein Aufweichen mit verdünnter

Salzsäure nöthig, um die ausgeschiedene Magnesia und das Chlorcalcium von dem

unlöslichen Fluormagnesium durch Auswaschen zu scheiden; ein vorhandener Ueberschuſs

des unlöslichen Fluorcalciums wird von dem voluminöseren Fluormagnesium durch

Schlämmen abgesondert. Das Fluormagnesium dürfte zur Milchglasfabrikation Verwendung finden können.

Um das Abtreiben des Schwefels aus Schwefel haltigen Mineralien, Erden u.s.w. mittels überhitzten Wasser dampf es, was schon früher von Dubois vorgeschlagen ist, praktisch ausführbar zu

machen, hat derselbe einen neuen Destillirapparat (* D.

R. P. Nr. 41718 vom 8. Februar 1887) angegeben. Derselbe besteht aus einem

metallenen Behälter A (Fig. 4 und 5 Taf. 15), welcher in

einem aus Mauerwerk bestehenden Mantel um die hohlen

Achsen B und C drehbar

gelagert ist. Die Verbrennungsproducte der beiden Feuerungen W und W1

umspülen sowohl den Behälter A als auch das den

letzteren umlaufende, als Ueberhitzer dienende Dampfrohr N, welches bei f in den Heizmantel ein-, bei

f1 aus-, bei f2 wieder ein- und f3 wieder austritt, um

sodann mittels der Leitung O den überhitzten Dampf

durch die hohle Achse B in das mit zugespitzten

Ausströmungsröhrchen Q versehene Dampfvertheilungsrohr

T zu leiten; das letztere wird an seinem Ende von

einer Querschiene h getragen. Die Verbrennungsproducte

verlassen den Heizmantel durch Schornsteine x, welche

auf die Oeffnungen g und g1 des Mantels aufgesetzt sind. Die

Schwefel haltigen Mineralien u.s.w. werden durch die Oeffnung p des Mantels und t des

Behälters A eingetragen und die entschwefelten

Mineralien durch die entsprechenden Oeffnungen t1 und Y in den

Abkühlraum Z entleert.

Der Austritt der erzeugten Schwefeldämpfe und des Wasserdampfes erfolgt durch die mit

Stopfbüchse R versehene hohle Achse C und dann durch die zur Dampfvertheilung nach dem

Hauptrohr P oder dem Nebenrohr U vorgesehene Büchse S. Ein in letzterer

angebrachter Schieber V verschlieſst je nachdem das

Rohr P oder U, falls eine

besondere Auffangung etwa vor dem Schwefel entweichender Destillationsproducte

erforderlich wird. Der drehbare Destillationsbehälter A

kann anstatt von cylinderförmiger Gestalt aus zwei abgestumpften, mit ihrer Basis an

einander liegenden Kegeln bestehen, wodurch das in demselben befindliche Material in

Folge der Drehung und der Neigung der Behälterwände von selbst nach der Mitte des

Apparates behufs Entleerung geschafft wird. An Stelle des centralen

Dampfzuführungsrohres T mit Zweigröhrchen Q soll bei Verarbeitung von Schwefelerzen u.s.w., bei

welchen kein Mitreiſsen von Theilchen zu befürchten ist, welche die Reinheit des

Schwefels beeinträchtigen könnten, eine Vorrichtung angebracht werden, durch welche

der Dampf die Materialien von unten her durchströmt; dieselbe ist in Fig. 6 und 7 dargestellt.

Die mehrere Kammern (z.B. acht) bildende Achse A

empfängt den Dampf des centralen Rohres T durch einen

groſsen Längenschlitz n1

n1

, welcher sich an der unteren Seite des Rohres

befindet.

Die Kammern sind gegen den Behälter A hin durch eine

Scheibe verstopft, welche mit einer Anzahl Löcher (z.B. acht) a2

b2

c2

d2

e2

f2

g2

h2 versehen ist, von

welchen jedes eine Röhre a3

b3

c3

d3

e3

f3

g3

h3 aufnimmt: diese

Röhren sind durch Bänder p1 an den Wänden des Behälters befestigt und zur Vertheilung des überhitzten Dampfes mit

Löchern versehen.

Dreht sich nun der Behälter, während das centrale Dampfzuführungsrohr T fest bleibt, so treten die Oeffnungen von je drei

Kammern nebst den dazu gehörigen Oeffnungen, z.B. a2

b2

c2 vor den Schlitz n1

n1 von T, während von den anderen fünf Oeffnungen (wie d2

e2

f2

g2

h2) der Dampf

abgeschlossen ist. Hierdurch erhalten auch nur die Röhren a3

b3

c3 Dampf, während die

Röhren d3

e3

f3

g3

h3 keinen erhalten und

inactiv bleiben.

Der Ort, wo die Arbeit des Dampfes stattfindet, ist inmitten des zu behandelnden

Materiales, da der durch die unteren Röhren eintretende Dampf das Material von unten

nach oben durchstreicht, während kein Dampf von oben eintritt, da alle anderen

Röhren abgeschlossen sind. Dieses intermittirende Spiel, welches in der Mitte der

Materialien lokalisirt ist, bewirkt eine gründliche Durchstreichung der Materialien

und Gewinnung des Schwefels.

Die Vereinigung von schwefliger Säure und Sauerstoff zu Schwefelsäureanhydrid

geschieht, wie bekannt, durch Ueberleiten des schweflige Säure und Sauerstoff

haltigen Gasgemisches über Platinschwamm oder andere wirksame Contactsubstanzen bei

schwacher Rothglut. Zur Erreichung eines besseren Effectes hat man das Platin auf

Asbest oder andere geeignete Substanzen mit groſser Oberfläche übertragen, um auf

diese Weise beim Ueberleiten der zu vereinigenden Gase eine möglichst lange

Berührungsdauer mit dem Platin zu erzielen. Es ist dies Verfahren besonders von Winckler in Freiberg zur Unschädlichmachung und

gleichzeitigen Verwerthung der schwefligen Säure des Hüttenrauches mit Vortheil in

die Praxis eingeführt worden (vgl. Zeitschrift für Berg-,

Hütten- und Salinenwesen Bd. 29 S. 428). E.

Haenisch in Rosdzin, O.-Schl., und Dr. M.

Schröder in Neumühl-Hamborn, Rheinland (D. R. P. Nr. 42215 vom 1. Februar

1887) verlängern neben der Anwendung einer möglichst groſsen Platinoberfläche die

Berührungszeit noch dadurch, daſs das Volumen des schweflige Säure und Sauerstoff

haltigen Gasgemisches während der Dauer des Ueberleitens über die Platin Substanz

durch Anwendung höherer Spannung wesentlich vermindert wird. Wendet man hierbei

beispielsweise eine dreifache atmosphärische Spannung an, so wird das Gas auf den

dritten Theil seines ursprünglichen Volumens verdichtet und wird dementsprechend die

dreifache Zeit in dem mit platinirter Substanz angefüllten Raum verweilen, als wenn

es mit gewöhnlicher atmosphärischer Spannung hindurchstreicht. Auſserdem geht auch

der chemische Prozeſs an sich unter dem Einfluſs der höheren Spannung besser vor

sich, da die chemisch activen Gasmoleküle näher an einander liegen.

Ist das Gemisch von schwefliger Säure und Sauerstoff nicht in dem zur Bildung von

Anhydrid günstigen Mischungsverhältniſs von etwa 25 Vol.-Proc. schwefliger Säure

und 75 Vol.-Proc. Luft vorhanden, wie solches bei dem durch Zersetzung von

concentrirter Schwefelsäure oder Sulphaten in höherer Temperatur resultirenden

Gasgemisch von schwefliger Säure und Sauerstoff annähernd vorliegt, so muſs dieses

vortheilhafte Mischungsverhältniſs erst künstlich erzeugt werden. Dies geschieht

unter gleichzeitiger Comprimirung der Gase durch den Zwillingscompressor A (Fig. 8). Die beiden

Cylinder desselben a und b

sind in ihren Abmessungen so gewählt, daſs der die Luft ansaugende Cylinder a bei gleicher Hubhöhe einen dreimal so groſsen

Querschnitt hat als der die schweflige Säure ansaugende Cylinder b, so daſs also beim Betriebe des Compressors stets

dreimal so viel Luft als schweflige Säure befördert wird. Die comprimirten Gase

beider Cylinder vereinigen sich im Druckrohr c und

werden durch dieses nach dem Druckkessel B geführt, der

mit einem Sicherheitsventil und einem Manometer versehen ist. Von hier gehen die

gemischten, unter höherem Druck befindlichen Gase durch Rohr und Ventil f in den zur Vereinigung dienenden Ofen C. Derselbe enthält zwei mit der platinirten

Contactmasse gefüllte, auf schwache Rothglut erhitzte schmiedeeiserne Rohre g, welche von der unter Druck befindlichen Gasmischung

gleichzeitig passirt werden. Die Rohre dürfen nur einen verhältniſsmäſsig kleinen

Durchmesser haben und müssen sehr starkwandig sein, damit sie bei schwacher

Rothglut, ohne aufzureiſsen, noch einen Druck von mehreren Atmosphären ertragen

können. Nach dem Passiren der Rohre g, in welchen die

Gase zum gröſsten Theil in Schwefelsäureanhydrid übergeführt sind, vereinigen sich

dieselben wieder in dem gemeinsamen Rohre h und

gelangen nun nach dem Druckentlastungsventil i, welches

so eingestellt ist, daſs es bei dem für die Einwirkung bestimmten Druck (für

gewöhnlich 2 bis 3at) gleichmäſsig die Gase in das

Rohr k abbläst. Damit sich das gebildete Anhydrid nicht

schon in den Rohren h und k oder im Entlastungsventil i absetzen und zu

Verstopfungen Veranlassung geben kann, sind dieselben auſsen mit einer Bleischlange

umwickelt, durch welche Dampf streicht, so daſs die Temperatur immer über dem

Verflüchtigungspunkt des Anhydrids gehalten wird. Sollte dennoch durch zufällige

Veranlassungen eine Verstopfung dieser Rohre oder ein Festsetzen des Abblaseventiles

eintreten, so steigt auch der Druck im Kessel B, und es

tritt alsdann das auf diesem Kessel angebrachte Sicherheitsventil in Function,

welches so eingestellt ist, daſs es etwa bei einer um 1at höheren Spannung abbläst, als bei normalem Verlauf des Prozesses

angewendet werden soll.

Die nach der Umsetzung im Wesentlichen aus Stickstoff und Schwefelsäureanhydrid

bestehenden Gase passiren hierauf eine Reihe von thönernen Condensationsgefäſsen l, welche zur Abscheidung des Anhydrids bezieh. zur

Lösung desselben in gewöhnlicher Schwefelsäure oder Wasser dienen. Die nach

Abscheidung des Anhydrids in den Endgasen noch enthaltene geringe Menge schwefliger Säure

wird in der bisher üblichen Weise durch Ueberführung in Kammersäure nutzbar gemacht

oder auch nach Trennung von dem Stickstoff von Neuem in den Anhydridprozeſs

zurückgeführt. Nach Versuchen von Dr. Knublauch in

Ehrenfeld bei Köln (D. R. P. Nr. 41930 vom 18. August 1886) gestaltet sich die Abscheidung von relativ geringen Mengen Cyanverbindungen aus

Gasen, welche auſserdem Kohlensäure und Schwefelwasserstoff enthalten,

durch Gemische von Alkali, alkalischen Erden oder Magnesia und Eisen, Oxyden oder

Carbonaten desselben wesentlich vortheilhafter, wenn das Gas durch eine Flüssigkeit

(nicht eine feste Masse), welche jene gelöst oder suspendirt enthält, geleitet wird.

Die Ausbeute ist hier deshalb bedeutender, weil das Cyan überall mit Eisen- und

Alkalimolekülen gleichzeitig zusammentrifft, was bei festen Massen nur in sehr

geringem Maſse der Fall ist, nämlich nur an der im Vergleich mit der ganzen Masse

relativ geringen Berührungsfläche der Eisenalkalitheilchen, und das wiederum nur so

weit, als die Oberfläche der Theilchen nicht schon von Kohlensäure und

Schwefelwasserstoff angegriffen ist. Hat die Einwirkung der Gase auf die feste Masse

aber einmal stattgefunden, so hört jede weitere Zersetzung auf, da Cyan oder

Blausäure gebildetes Schwefeleisen oder kohlensaures Alkali nicht zersetzen, während

beim Absorbiren mittels Flüssigkeit das gebildete Doppelcyanür in Lösung geht, immer

wieder neue Zersetzung stattfindet, und nur sehr geringe Mengen von Kohlensäure und

Schwefelwasserstoff mit absorbirt werden. Die Versuche zeigten nämlich, daſs beim

Durchleiten von Cyan haltigen Gasen selbst mit sehr groſsen Ueberschüssen an

Kohlensäure und Schwefelwasserstoff durch eine Flüssigkeit, welche gleichzeitig

Alkali- und Eisenverbindungen enthält, das Cyan mit solcher Energie Ferrocyansalz

bildet, daſs die Affinität der Kohlensäure und des Schwefelwasserstoffes gegenüber

dem Cyan so geschwächt wird, daſs nur geringe Mengen von Schwefelwasserstoff

(Kohlensäure) zur Absorption kommen. Die Versuche stellten fest, daſs das

Verhältniſs des absorbirten Cyans zu dem absorbirten Schwefelwasserstoff ein ganz

bestimmtes ist, nur von dem Verhältniſs des in der Flüssigkeit befindlichen Alkalis

zum Eisen und den Verbindungsformen von Alkali und Eisen selbst, aber unabhängig von

den Ueberschüssen an Kohlensäure und Schwefelwasserstoff zu dem vorhandenen Cyan. Es

ist nach dem Verfahren möglich, das Cyan zu binden und nur einen Bruchtheil vom Cyan

an Schwefelwasserstoff zur Absorption zu bringen. Leitet man z.B. ein Cyan,

Kohlensäure und Schwefelwasserstoff haltiges Gas durch eine Flüssigkeit, in welche

Eisenoxydulsalz und Alkali in dem für den Versuch am günstigsten Verhältniſs

eingetragen sind, so verschwindet nach und nach das gefällte Eisenoxydulhydrat

vollständig, indem der gröſste Theil desselben als Ferrocyanalkali in Lösung geht,

während nur ein bestimmter Bruchtheil desselben als Schwefeleisen in der Lösung

suspendirt bleibt.

Während also beim Absorbiren mit festen Massen das gebildete Ferrocyan zu der ganzen

Masse verschwindend klein, ist hier umgekehrt der gröſste Theil des Alkalieisens in

Ferrocyan übergeführt.

Während nun bei festen Massen die geringen Mengen Doppelcyanür ausgelaugt werden

müssen, resultirt hier direkt eine an Doppelcyanür sehr reiche Flüssigkeit, welche

vom Ungelösten getrennt und weiter verarbeitet wird. Ist ein gewisser Ueberschuſs

von Eisen zum Alkali in der Absorptionsflüssigkeit enthalten, so bildet sich neben

dem Doppelcyanür in Lösung gleichzeitig unlösliches Cyanürcyanid, welches dann aus

dem Rückstande gewonnen werden kann. Durch Steigerung des Eisens zum Alkali kann man

es dahin bringen, daſs direkt unlösliches Cyanürcyanid gebildet wird.

Die Menge der Absorptionsstoffe für ein bestimmtes Gewicht Cyan hängt mit davon ab,

ob man mit ein- oder zweiwerthigen Basen, mit Hydraten oder Carbonaten derselben,

mit Eisenoxydulhydrat, Eisenoxydhydrat oder Eisenerzen arbeitet. Im Allgemeinen aber

kann man sagen, daſs beim Operiren mit Eisen und Alkali oder Erden (Magnesia) auf je

1 Mol. vorhandene Blausäure (Cyan) annähernd 1 Mol. Alkali oder Erdalkali, Hydrat

oder Carbonat und bedeutend weniger als 1 Mol. Eisenverbindung in der Flüssigkeit

gelöst oder suspendirt vorhanden sein soll. Bei Eisenerzen und metallischem Eisen

kann dessen Menge entsprechend der geringeren Reactionsfähigkeit überschritten

werden, die Menge des Alkalis aber gleich bleiben.

Bei einem gewissen Schwefelwasserstoffgehalt ändert sich zwar das Verhältniſs, aber

auch da kommen auf 1 Mol. Blausäure (Cyan) am besten annähernd nur 1 Mol. Alkali

(-Erde) und weniger als 1 Mol. Eisenverbindung. Steigt der Schwefelwasserstoffgehalt

beliebig hoch, so ist an Menge und Verhältniſs der Absorptionsstoffe nichts zu

ändern; es wird mit denselben Mengen Eisenalkali das Cyan gebunden, und die

Ueberschüsse von Schwefelwasserstoff gehen unabsorbirt durch die Flüssigkeit. Da bei

Schwefelwasserstoff haltigen Gasen der erstere gegen die Menge des Cyans meist sehr

hoch ist, z.B. bei Kohlendestillationsgasen, so ist auch die

Gesammtschwefelabscheidung nur äuſserst geringfügig und ganz nebensächlich und

unerheblich.

Die Menge der Flüssigkeit soll im Minimum so viel betragen, daſs das Gas durch Druck

oder Saugen die Flüssigkeit unter Blasenwerfen durchstreichen kann, oder daſs

Flächen o. dgl. mit der Flüssigkeit berieselt werden können.

Sachse.

Tafeln