| Titel: | Neue Verfahren und Apparate der Soda-Industrie. |

| Autor: | Sachse |

| Fundstelle: | Band 267, Jahrgang 1888, S. 356 |

| Download: | XML |

Neue Verfahren und Apparate der

Soda-Industrie.

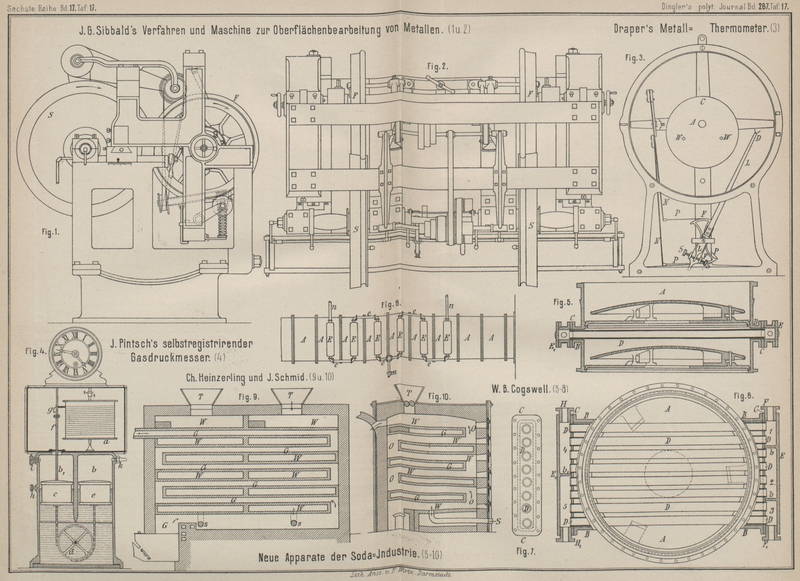

Patentklasse 75. Mit Abbildungen im Texte und auf

Tafel 17.

Neue Verfahren und Apparate der Soda-Industrie.

Um aus Rohsoda des Leblancprozesses, aus rohem

Schwefelnatrium oder aus rohem Bicarbonat des Ammoniaksodaprozesses nahezu chemisch

reines Bicarbonat zu gewinnen, lösen N. Mathieson und

J. Hawliczek in Liverpool (D. R. P. Nr. 41985 vom

7. Januar 1887) die betreffenden Rohproducte in 16 bis 19procentiger Salzsoole auf

und behandeln die Lösung mit Kohlensäure, wodurch nahezu alles Natron der Rohstoffe

als reines Bicarbonat in krystallinischer Form ausgeschieden wird, welches durch ein

Vacuumfilter oder eine Centrifuge von der Salzsoole getrennt wird. Mit kleiner, aber

hinreichender Menge Wasser systematisch gewaschen, resultirt ein Bicarbonat von

nahezu chemisch reiner Form. Bei rationeller Leitung des Prozesses wird man nur so

viel Waschwasser zu verwenden suchen, als Wasser aus der Rohlauge durch Bildung des

Natriumbicarbonates in fester Form entnommen ist und dadurch eine constante Soole

von 16 bis 19 Proc. Kochsalz zur Auflösung neuer Mengen von Rohsoda im Kreislauf des

Prozesses erhalten. Bei der Verarbeitung von Rohsoda und rohem Schwefelnatrium ist

es nöthig, durch Einleiten von Kohlensäure zunächst Kieselsäure, Eisen und Thonerde

zu fällen und dieselbe bei beginnender Bicarbonatausscheidung von der Lauge durch

Filtration zu trennen und dann erst die Abscheidung des Bicarbonates durch weiteres

Einleiten von Kohlensäure zu bewirken. Diese Abscheidung der genannten

Verunreinigung findet bei der Verarbeitung von rohem Bicarbonat bereits durch das

Auflösen desselben in der heiſsen Soole statt, wobei das Bicarbonat zum groſsen

Theile unter Abgabe von Kohlensäure in Monocarbonat übergeführt wird. Die hierbei

entweichende Kohlensäure und das dem Rohbicarbonat anhaftende und nun ebenfalls

entweichende Ammoniak werden aufgefangen, ebenso wie der bei der Verarbeitung von

Rohschwefelnatrium ausgetriebene Schwefelwasserstoff. In gleicher Weise wie

Chlornatrium soll auch Natriumsulfat in Form von Laugen bei dem beschriebenen

Verfahren verwendet werden.

Bei dem Ammoniaksodaverfahren gibt die bei der Ausscheidung des Bicarbonates aus der

ammoniakalischen Kochsalzlauge frei werdende Wärme leicht zu einer allzu starken

Erhitzung des Apparates Veranlassung, so daſs schlieſslich wieder eine Zersetzung

des Bicarbonates eintreten kann, was bekanntlich bei etwa 60° der Fall ist. Tritt

eine derart hohe Hitze auch nicht ganz ein, so wirkt doch schon eine annähernde

Erwärmung höchst nachtheilig auf die Ausscheidung des Bicarbonates. Durch Anbringung

einer Kühlvorrichtung an der gewöhnlichen Reactionscolonne sucht W. B. Cogswell in Syracuse (* D. R. P. Nr. 41989 vom 8.

Februar 1887) diesen Uebelstand zu vermeiden. Zu dem Ende sind die Colonnenelemente

A (Fig. 5 bis 8 Taf. 17) an zwei

gegenüberliegenden Seiten mit rechteckigen Oeffnungen versehen, welche durch

entsprechende Stutzen B eingeschlossen werden. Die vorn

gerade abgeglichenen Stutzen B sind hier mit einem

gelochten Flansch versehen, auf welchem eine am Rande ebenso gelochte Platte C befestigt wird. Diese Platte C ist im mittleren Theile mit Löchern versehen, in welchen die durch das

Element hindurch reichenden Kühlrohre D in irgend einer

geeigneten Weise abgedichtet werden. Die Rohrenden liegen in Behältern, welche nach

innen zu durch die Platten C, nach auſsen hin durch die

Deckel E bezieh. E1 abgeschlossen werden. Der Deckel E ist mit zwei Stegen b

versehen, welche bis auf die Platte C reichen und den

Deckelraum derart in drei Abtheilungen 1, 2, 3 theilen,

daſs in den Endräumen 1 und 3 sich je zwei und in dem mittleren Raume 2

sich vier Rohrmündungen befinden. Der an den gegenüberliegenden Rohrenden

befindliche Deckel E1

ist nur in der Mitte mit einem Steg b1 versehen, so daſs in jede der hier entstehenden

beiden Abtheilungen 4 und 5 vier Rohre ausmünden.

Das Kühlwasser flieſst durch Rohr m zu und tritt durch

den Anschluſsstutzen F in die Abtheilung 1 ein, flieſst durch die beiden hier einmündenden Rohre

D in die auf der gegenüberliegenden Seite des

Elementes befindliche Abtheilung 4, tritt in die beiden

benachbarten Rohre D über und gelangt nach der

Abtheilung 2, aus welcher es durch die beiden nächsten

Rohre nach der Abtheilung 5 flieſst, um durch die

beiden letzten Rohre schlieſslich nach der Abtheilung 3

zu kommen. Aus dieser flieſst es durch den Stutzen F1 und das Verbindungsrohr e (Fig.

8) nach der Kühlvorrichtung des nächsten Elementes über. Nachdem das

Kühlwasser mehrere Elemente passirt hat, flieſst es durch eines der Rohre n ab. An den Abtheilungen 4 und 5 sind ebenfalls Rohrstutzen H bezieh. H1 angebracht, welche ebenfalls zur Verbindung der

Kühlvorrichtung der einzelnen Elemente dienen können. Die Elemente selbst werden in

der bei solchen Colonnen üblichen Weise auf einander befestigt.

Von Solvay selbst ist bereits die Magnesia zur

Zersetzung der beim Ammoniaksodaprozeſs abfallenden Salmiaklauge, sowie die

Gewinnung von Salzsäure aus dem hierbei resultirenden Chlormagnesium durch Erhitzen

desselben mit

Kieselsäure oder Thonerde vorgeschlagen. Diese oder auch anderweitige Zerlegung des

Chlormagnesiums hat bisher noch nicht vortheilhaft in der Praxis durchgeführt werden

können, und es ist dies einer der wenigen wunden Punkte des Ammoniaksodaprozesses,

welcher bisher das Gesammtchlor des Kochsalzes in Form von unverwerthbarem

Chlorcalcium oder Chlormagnesium verliert. Dr. Chr.

Heinzerling und Dr. J. Schmid in Zürich (* D.

R. P. Nr. 41996 vom 24. März 1887) wollen die völlige Zerlegung des

Magnesiumchlorides unter Gewinnung eines Stromes concentrirten Salzsäuregases

dadurch bewirken, daſs sie das beim Entwässern und bei der hierbei statthabenden

theilweisen Zersetzung des Magnesiumchlorides sich ergebende Gemenge von Wasserdampf

und Salzsäuregas über das bereits entwässerte und in Muffeln erhitzte Magnesiumchlorid bezieh. Magnesiumoxychlorid systematisch

leiten, so daſs das heiſse Gemenge von Dampf und Salzsäuregas zunächst über schon

ziemlich vollständig in Magnesia übergeführtes Magnesiumchlorid und das sich an

Salzsäure fortwährend bereichernde Dampfgemenge schlieſslich über frisches, nur

entwässertes Magnesiumchlorid bezieh. Oxychlorid geführt wird, so daſs zum Schluſs

ein durch Rauchgase nicht verunreinigtes concentrirtes Salzsäuregas den

Zersetzungsofen verläſst. Dieser Ofen (Fig. 9 und 10 Taf. 17) ist ein

Etagenmuffelofen, dessen einzelne Etagen durch die durch G von unten heraufströmenden und verbrennenden Generatorgase zum Glühen

erhitzt werden, so daſs die untersten Etagen naturgemäſs die stärkste Glut besitzen.

Das bei der ersten Entwässerung bezieh. theilweisen Zersetzung des

Magnesiumchlorides resultirende Magnesiumoxychlorid wird noch heiſs durch die mit

Speisewalzen versehenen Trichter T auf der obersten

Etage ausgebreitet und nach bestimmten Zeitintervallen mit Krücken von einer Etage

durch die bald hinten, bald vorn liegenden Unterbrechungen O auf die nächst darunter liegende Etage geschafft. Die bei der ersten

Zersetzung des Magnesiumchlorides entweichenden Producte, bestehend aus Salzsäuregas

und Wasserdampf, streichen nun durch JFin umgekehrter Richtung, nachdem sie in der

Röhre s überhitzt worden sind, von unten nach oben über

das glühende Magnesiumoxychlorid weg, wodurch dasselbe successive in Magnesia und

Chlorwasserstoffsäure zerlegt wird, welch letztere nun ihrerseits die anfangs

verdünnte Salzsäure systematisch anreichert. Durch dieses eigenthümliche

Gegenstromprinzip wird es ermöglicht, mit wenig mehr als dem im sechsfach

gewässerten Chlormagnesium enthaltenen Wasser alle Salzsäure auszutreiben, das

Chlormagnesium zu spalten in Magnesia und eine concentrirte Salzsäure. Da das

Salzsäuregas weder durch die Rauchgase noch durch erhebliche Mengen von Luft

verdünnt ist (letztere dringt nur ein beim jeweiligen Oeffnen der Arbeitsthüren), so

dürfte die Codensation der Salzsäure keine besonderen Schwierigkeiten bieten, welche

wohl mehr der Etagenofen selbst durch Undichtheiten u.s.w. bereiten dürfte.

Nach Versuchen von Dr. Löwig in Breslau (D. R. P. Nr.

41990 vom 9. Februar 1887, abhängig vom Patent Nr.

21593) hat sich das durch Erhitzen von Natriumbicarbonat des Ammoniaksodaprozesses

erhaltene kohlensaure Natron als besonders geeignet erwiesen, nach dem durch Patent

Nr. 21593 geschützten Verfahren durch Erhitzen mit Eisenoxyd in Aetznatron übergeführt zu werden. Hierbei kann das rohe Natriumbicarbonat des Ammoniakprozesses direkt mit

der nöthigen Menge Eisenoxyd gemischt und dann diese Mischung behufs Darstellung des

Aetznatrons geglüht werden, und empfiehlt es sich, das Glühen der letztgenannten

Mischung zunächst in einem geschlossenen Apparate vorzunehmen, wie man solche

gegenwärtig in den Ammoniaksodafabriken zur Umbildung des Natriumbicarbonates in das

Natriummonocarbonat verwendet, welcher Apparat das Auffangen und die

Wiederverwendung des sich bei der Operation entwickelnden Ammoniaks und der

Kohlensäure gestattet.

Hierauf bringt man das noch warme, in diesem geschlossenen Apparate dargestellte

Gemisch von Natriummonocarbonat und Eisenoxyd in einen zweiten Apparat oder Ofen, in

welchem man es behufs Austreibung der noch vorhandenen Kohlensäure der gewünschten

Glühhitze aussetzt, um Aetznatron darzustellen.

Textabbildung Bd. 267, S. 359 In der Praxis hat sich herausgestellt, daſs sich die Alkali- und

Eisenoxydmischung kurz nach eingetretener Reaction mit einer Atmosphäre fast reiner

Kohlensäure umgibt, welche aus der Reaction selbst herrührt. In einer solchen

Atmosphäre schreitet die Reaction nur sehr langsam vorwärts. Auch im gewöhnlichen

Flammofen verbleibt die Kohlensäure, welche viel schwerer als die den Glühraum

durchstreichenden heiſsen Gase ist, in der Nähe der Ofensohle, hüllt die verwendeten

Körper ein und verhindert so eine genügend schnelle und vollständige Reaction. Es

ist daher nöthig, das zu zersetzende Gemisch möglichst schnell und vollständig auſser Berührung mit

diesen heiſsen Reactionsgasen zu bringen, und hat sich zu diesem Zweck die

Verwendung des in vorstehender Figur dargestellten cylindrischen Röstofens als

praktisch erwiesen. Derselbe dreht sich um seine fast horizontale Achse und ist mit

Chamottesteinen dergestalt ausgekleidet, daſs eine Anzahl radial gerichteter, zur

Cylinderachse parallel laufender Vorsprünge d, d1, d2, d3 entstehen, welche das Reactionsgemisch bei der

Rotation des Ofens auf eine gewisse Höhe heben und dann durch die den Ofen

durchziehenden heiſsen Feuergase herabfallen lassen, wobei die innerhalb der Masse

gebildete fast reine Kohlensäure durch die heiſsen Feuergase ersetzt wird und mithin

den Verlauf und Vollzug der Reaction der Alkali- und Eisenoxydmischung nicht

beeinträchtigen kann. Zur Erläuterung der dargestellten Anlage diene noch

Folgendes:

a ist der mit feuerfesten Steinen ausgelegte Cylinder,

welcher von einem geeigneten Riemenantriebe aus durch die Zahnräder b, b1 in Drehung

versetzt wird, von denen b1 auf der Ofenauſsenfläche sitzt; geeignete Tragscheiben c, c1, auf denen zwei

auf der Cylinderauſsenfläche aufgeschobene, befestigte Ringe laufen, sichern den

Cylinder und schützen ihn gegen Durchbiegen, e ist der

Feuerherd zur Bildung der heiſsen Verbrennungsproducte, f der Abzugskanal, g ein Aufgebetrichter.

Lagerung findet der Cylinder bei seiner Drehung einerseits auf dem Abzugskanal des

Herdes, andererseits auf einem an den Abzugskanal sich anschlieſsenden Ansätze.Vgl. Die Metallurgie von Percy-Wedding 2. Bd. * S. 300 Danks

Ofen. Arents 1887 264 * 617. Smith 1888 267 * 37.

F. P. E. de Lalande in Paris (D. R. P. Nr. 41991 vom 22.

Februar 1887) macht das durch Entschwefelung von Alkali- und Erdalkalisulfiden

bisher vorgeschlagene Zinkoxyd behufs Darstellung von

Aetzalkalien und Hydraten der alkalischen Erden durch Behandlung mit Aetzalkalien besonders reactionsfähig, da nach seinen Erfahrungen nur das

durch Verbrennung von Zink erhaltene Zinkoxyd ohne Weiteres zur Entschwefelung

geeignet ist, während durch Rösten von Zinkblende oder gefälltem Schwefelzink oder

durch Glühen von Galmei hergestelltes Zinkoxyd nur äuſserst langsam und unvollkommen

auf die Alkali- und Erdalkalisulfide einwirken soll. Für diesen Zweck genügt es, das

fein gepulverte Zinkoxyd mit Aetzalkalien zu behandeln, was in der Kälte, Wärme oder

unter Feuerschmelzung bei verschiedener Einwirkungsdauer geschehen kann. In

rationeller Weise wird das Verfahren zur Darstellung von Aetznatron etwa wie folgt ausgeführt:

Man löst 100 Th. festes Aetznatron in 150 Th. Wasser, so daſs man eine Lauge mit etwa

40 Proc. Natron erhält. Dieselbe kocht man etwa ¾ bis 1 Stunde unter sorgfältigem

Umrühren und unter Zugabe von ungefähr 100 Th. Zinkoxyd, z.B. von geglühtem Galmei,

gerösteter Blende oder regenerirtem, bei dem vorliegenden Verfahren gewonnenem Zinkoxyd. Nun fügt man

unter fortgesetztem Kochen und Umrühren eine warme, concentrirte

Schwefelnatriumlösung mit 38 bis 40 Proc. Schwefelnatrium (Na2S), welches eine sofortige Umsetzung erfährt, so

lange zu, bis sich ein ganz geringer Ueberschuſs an Schwefelnatrium zeigt, was man

daran erkennen kann, daſs ein Tropfen der klaren Flüssigkeit eine Lösung von

Nickelammoniumsulfat dunkel färbt.

Zu dem ganzen Gemenge, welches auſser den anfangs gebrauchten 100 Th. noch das so

gebildete Aetznatron, z.B. 50 Th., enthält, fügt man eine diesem gesammten

Aetznatron entsprechende Menge Zinkoxyd, für vorliegenden Fall z.B. 150 Th., und

kocht wiederum ¾ bis 1 Stunde, worauf man in vorhin beschriebener Weise

Schwefelnatrium zugibt, dessen Menge jetzt selbstverständlich eine entsprechend

gröſsere ist.

Sobald der Kessel genügend gefüllt ist, läſst man, die Hälfte der Masse heraus und

benutzt den zurückbleibenden Theil zur weiteren Operation, indem man wieder eine

entsprechende Menge Zinkoxyd hinzugibt, um dasselbe durch Kochen mit der

Aetznatronlauge reactionsfähig zu machen und dadurch eine neue Menge von

Schwefelnatrium in Aetznatron umzusetzen.

Jede Operation, zu welcher man die Herstellung des reactionsfähigeren Zustandes des

Zinkoxydes und das Verwandeln des Schwefelnatriums in Aetznatron durch dieses

reactionsfähige Zinkoxyd zu rechnen hat, dauert 1½ bis 2 Stunden. Die Reaction

selbst verläuft fast genau der Theorie entsprechend.

Das in Lösung befindliche Aetznatron trennt man von dem Schwefelzink auf geeignete

Weise, z.B. durch Filterpressen, wodurch man eine concentrirte Lauge gewinnt, aus

welcher reines, festes Aetznatron durch Abdampfen und, wenn nöthig, durch Reinigung

nach einem bekannten Verfahren gewonnen werden kann. Das Schwefelzink wird

getrocknet, in geeigneter Weise geröstet und als Zinkoxyd, nachdem es in oben

beschriebener Weise reaktionsfähig gemacht worden ist, für die Fabrikation zur

Aetzendmachung von Schwefelalkali verwendet.

Behufs Darstellung der Hydrate der alkalischen Erden setzt man zu der aus Zinkoxyd

und Natron bestehenden Masse so viel Schwefelbarium oder Schwefelstrontium, als von

diesen Sulfiden zersetzt werden kann. Darauf entfernt man das entstandene

Schwefelzink durch Decantation, Filtration und Waschen; das Schwefelzink wird zur

Herstellung von Zinkoxyd benutzt; aus der Lösung gewinnt man durch Krystallisation

die alkalischen Erden.

Die Mutterlauge, welche neben etwas Aetzbaryt bezieh. Aetzstrontian zum gröſsten

Theile Aetznatron enthält, kann zur Behandlung des z.B. aus dem Schwefelzink

gewonnenen Zinkoxydes benutzt werden. Will man den Aetzbaryt oder das Aetzstrontian

aus dieser Mutterlauge entfernen, was nicht immer nöthig ist, so kann man das leicht

durch Zusatz von Natriumsulfat erreichen.

Man kann auch das mit Natronlauge behandelte Zinkoxyd von der Lauge durch Filtration

oder Decantation trennen und durch Auswaschen reinigen., dieses gereinigte Zinkoxyd

der Behandlung mit Baryum- oder Strontiumsulfid unterwerfen, wodurch sogleich reiner

Aetzbaryt oder reines Aetzstrontian neben Zinksulfid entstehen. Die von dem Zinkoxyd

getrennte Natronlauge kann wieder dazu verwendet werden, Zinkoxyd reactionsfähig zu

machen.

Um aus unreinem festen Natriumchlorid, wie solches in

der Natur als unreines Steinsalz und ebenso als industrieller Abfall vorkommt, reines Natriumchlorid zu gewinnen, schlägt Dr. P. Degener in Berlin vor, den unreinen Rohstoff aus

einer heiſsen Chlorcalciumlauge von etwa 1,1 spec. Gew. umzukrystallisiren, welche

beim Erkalten Natriumchlorid in fast chemisch reiner Form fallen läſst. (D. R. P.

Nr. 42422 vom 10. April 1887.)

Die zurückbleibende Mutterlauge, welche neben dem Natriumchlorid auch die in ihr

löslichen Nebenbestandtheile des Rohsalzes enthält (das sind vornehmlich Magnesium-

und Calciumchlorid) wird im Wesentlichen auf ihre ursprüngliche Zusammensetzung

dadurch wieder zurückgeführt, daſs man sie zeitweilig oder continuirlich mit

gebranntem oder gelöschtem Kalk behandelt; auch gebrannter oder gelöschter Dolomit

ist anwendbar. Dabei entsteht aus dem Magnesiumchlorid Calciumchlorid, welches neben

dem im Rohsalz an und für sich enthaltenen der Anreicherung der Lösung zu gute

kommt. Nebenher wird Magnesiahydrat ausgeschieden.

Das Magnesiumsulfat des Rohsalzes wird schon bei der Auslaugung in Calciumsulfat und

Magnesiumchlorid umgesetzt. Aus Natriumsulfat entsteht ebenfalls Calciumsulfat und

Natriumchlorid. Sollten die beiden genannten Sulfate daher im Rohsalz sich finden,

so geben sie nur zur Entstehung von Magnesium- und Natriumchlorid Veranlassung;

Calciumsulfat ist in concentrirten Calciumchloridlaugen so gut wie unlöslich.

Auf diese Weise wird die Raffination des Rohsteinsalzes u.s.w. durch einen einfachen

Umkrystallisationsprozeſs ohne jede bedeutendere Verdampfung erzielt.

Sachse.

Tafeln