| Titel: | Brückenbau. |

| Fundstelle: | Band 268, Jahrgang 1888, S. 529 |

| Download: | XML |

Brückenbau.

(Fortsetzung des Berichtes S. 241 d.

Bd.)

Mit Abbildungen auf Tafel

28.

Ueber Brückenbau.

c) Fundamentirung.

Die Fundamentirung der Viaduktpfeiler ist mit gewöhnlichen Fangedämmen ausgeführt

worden. Sie bot bei geringer Wassertiefe und da sie mit Ausnahme von 2 Fällen

unmittelbar auf dem Felsen erfolgte, keinerlei Schwierigkeiten. Der Fangedamm des

Pfeilers, welcher das südliche Ende der Wagebalkenbrücke trägt, steht 400m vom Ufer des gewöhnlichen Fluthwasserstandes. Er

hat eine Länge von 38m,40, eine Breite von 22m,80 und ist gebildet aus 2 Spundwänden, deren

Zwischenraum von lm,20 Breite mit Thon

ausgestampft wurde. Die Seitenwände des Fangedammes waren innerhalb und auſserhalb

der Fundamentgrube durch Streben abgesteift und die Kopfwände durch Ketten gehalten.

Der Baugrund lag 10m,60 unter dem

Fluthwasserstande und bestand aus einem felsenfesten Thongemisch.

Die Grundlage der Viaduktpfeiler besteht aus Beton und Bruchsteinen, welche in

Zwischenräumen von 3m,60 quer durch den Pfeiler,

durch eine Reihe gröſserer Steine gebunden sind. Das Pfeilermauerwerk ist in 0m,6 Stärke bis zu den Auflagern hinauf mit Granit

von Aberdeen verblendet.

Von den Hauptpfeilern sind diejenigen von Fife, sowie die beiden nördlichen Pfeiler

von Inch-Garvie mit Fangedämmen, die südlichen Pfeiler von Inch-Garvie und die

Pfeiler von Queensferry dagegen mit gepresster Luft fundamentirt worden.

Die Pfeiler von Fife sind auf zwei Arten gegründet.

Bei der ersten Art stehen die Pfeiler auf einer Felsbank aus Kohlenkalkstein. Die

letztere hatte ein Gefälle von 1,5 : 1, und es wurden mit Hilfe von Diamantbohrern

mit senkrechter Bewegung Flächen für die Pfeilerfundamente abgesprengt: Die Ablösung

des Kalkfelsens ging nur schwierig von statten, so daſs man schlieſslich Fangedämme

aus Holz zu Hilfe nahm. Bei der zweiten Art, nach welcher auch die beiden nördlichen

Pfeiler der Insel fundamentirt wurden, versenkte man eiserne Zylinder von 18m,28 Durchmesser als Fangedämme vollständig in den

Heeresboden. Dieselben waren nach oben durch eiserne Ringe bis über den

Fluthwasserstand verlängert, welche Ueberhöhungen nach Fertigstellung der Pfeiler

wieder entfernt wurden.

Um die Dichtigkeit der Cylinder so viel als möglich zu sichern, stampfte man Thon

zwischen die Cylinderwand und die zuerst versenkten Verblendungsplatten der

Fundamente.

Diese Arbeiten wären vermieden worden, wenn die englischen Unternehmer sich früher

zur Anwendung der gepressten Luft hätten entschlieſsen können.

Die eisernen Senkkasten mit Arbeitskammern für die Pfeiler von Queensferry haben in

demjenigen Theile, welcher als Pfeiler Umhüllung im Wasser verbleibt, 22m,07 Höhe, 21m,35 Durchmesser am unteren Rande, 20m,72

Durchmesser in einer Höhe von 10m,86 über diesem

Rande und 18m,30 Durchmesser an ihrem oberen

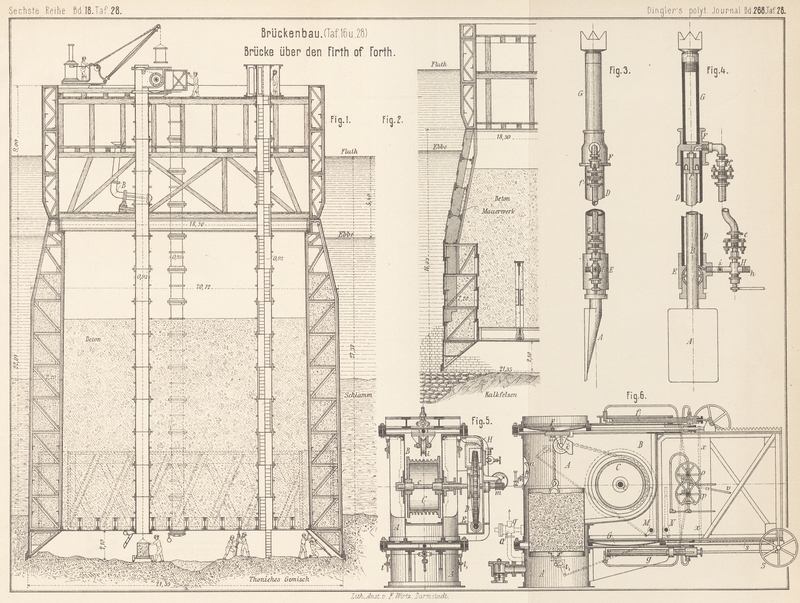

Rande. Fig. 1

Taf. 28 zeigt einen senkrechten Schnitt durch einen solchen versenkten eisernen

Kasten. Dieselben sind in ganzer Höhe aus 2 eisernen Umhüllungen gebildet, welche

unter sich 2m,20 Abstand haben, so daſs der innere

Durchmesser 16m,95 beträgt.

In 2m,10 über dem unteren Rande liegt die Decke der

Arbeitskammer. Der untere Rand ist als Messermantel ganz aus Stahl hergestellt und

zwar aus 3 Blechringen von 450mm Höhe und 25mm Stärke, von denen die äuſseren je um ihre

Stärke tiefer sitzen als die inneren. Die innere Umhüllung erweitert sich von der

Decke der Arbeitskammer gegen den Messermantel hin nach der Form eines

Kegelmantels.

Die beiden Umhüllungen sind gegen einander durch senkrechte und ringförmige

Gitterträger aus Winkeleisen abgesteift.

Die Decke der Arbeitskammer stützt sich nach oben gegen 4 Gitterträger von 5m,15 Höhe und in den Zwischenräumen zwischen

diesen gegen je 13 Blechträger von etwa 1m Höhe,

welche in 1m,21 Abstand an die untere Gurtung der

Gitterträger angeschlossen sind. Die Gitterträger und die Querträger sind fest

verbunden mit der inneren Umhüllung.

Die eisernen Senkkasten für die beiden südlichen Pfeiler der Insel sind 16m,33 hoch und, wie Fig. 2 Taf. 28 erkennen

läſst, im unteren Theile bis über die Gitterträger genau so gestaltet, wie die oben

beschriebenen; hier endet jedoch die innere Umhüllung 7m,30 unter dem oberen Ende und die äuſsere Umhüllung wird in dieser Höhe

durch 4 wagerechte, ringförmige Rippen, welche 1m,82 Abstand von einander haben und deren Zwischenräume mit Mauerwerk gefüllt

sind, abgesteift. Der kegelförmige innere Mantel der Arbeitskammer geht bei diesen

Senkkasten nur bis auf halbe Höhe der Kammer hinab und schlieſst sich dort mit einem

wagerechten Blechringe an die äuſsere Umhüllung an. Der stählerne Schneidemantel ist

gegen den letzteren durch kräftige Winkeldreiecken abgesteift.

Die Arbeitskammern waren mit Sorgfalt verdichtet, um jeden Luftaustritt zu

verhindern, auch die äuſseren Umhüllungen erhielten eine vollständige Dichtung.

Die Senkkästen, welche in den Werkstätten der Gebrüder

Arrol in Glasgow angefertigt worden sind, wurden am Ufer von Queensferry

aufgestellt und mit einem Ballast von Beton von Stapel gelassen, welcher genügte,

die schwimmenden Kästen stabil zu erhalten, während Dampfschiffe sie nach den

Punkten schleppten, an denen sie versenkt werden sollten. Nachdem sie an

Pfahlrüstungen befestigt waren, welche ihnen bei der Senkung als Führungen dienten,

brachte man Beton auf die Decken der Arbeitskammern, und in dem Maſse, in welchem sich die Kästen

hierdurch senkten, wurden Erhöhungen aufgebaut, welche für die gröſste Senkung von

27m,37 unter dem Fluthwasserstande aus drei

doppelten Blechumhüllungen von je 3m Höhe

bestanden. Jeder King der Erhöhungen muſste aus 14 Stücken dicht zusammengeschraubt

werden. In diese Erhöhungen, welche nach Fertigstellung der Pfeiler wieder entfernt

worden sind, waren auf Holzgerüsten je 3 Arbeitsbühnen eingebaut, von welchen die

untere auf den Querabsteifungsträgern des oberen Senkkastenrandes ruhte. Auf jeder

unteren Bühne stand die Betonmaschine B bereits auf dem

Stapel, so daſs aller zum Senken verwendeter Beton auf dieser Bühne zubereitet

werden konnte.

Das Einbringen von Beton wurde so lange fortgesetzt, bis das Gewicht genügte, den

Senkkasten auch beim Fluthwasserstande auf dem Meeresboden festzuhalten und die

Schneide des unteren Randes genügend tief in diesen zu versenken. Während dieser

Zeit waren auf den Arbeitsböden Maschinen zum Verdichten der Luft und zum Fördern

des Fundamentaushubes, sowie Erahnen aufgestellt worden und es wurde demnach die

Arbeitskammer mit verdichteter Luft gefüllt.

Die Arbeitskammer stand mit der oberen Arbeitsbühne durch drei eiserne Brunnen von

0m,93 Durchmesser in Verbindung. Von diesen

dienen 2 zum Fördern des Fundamentaushubes und der dritte zum Ein- und Ausgange für

die Arbeiter.

Auſserdem war die Arbeitskammer mit der Auſsenwelt durch 3 Röhren von kleinerem

Durchmesser verbunden, welche zum Auswerfen des Schlammes gedient haben. Diese

Röhren waren an ihren oberen Enden mit Ventilen oder Hähnen versehen, welche während

des Senkens geschlossen blieben.

Am Ufer von Queensferry muſsten 2 Pfeiler auf 27m,37 und die beiden andern auf 21m,60 unter

den Fluthwasserstand gesenkt werden. Der Boden des Meeres ist an dieser Stelle in 10

bis 12m Höhe mit einem widerstandslosen Schlamme

bedeckt, unter welchem sich ein sehr festes, thoniges Gemisch (boulder clay, abgespülter Steinthon) findet, auf dem

die Senkkästen aufsitzen. Während des Senkens füllte der Schlamm die Arbeitskammer

vollständig aus, so daſs dieselbe nicht befahren werden konnte.

Zum Ausräumen dieses Schlammes baute man in den Eintrittsbrunnen der gepressten Luft

2 Röhren ein, von denen das eine Wasser zum Auflösen des Schlammes unter Druck

hinabführte, während das andere dazu diente, den verdünnten Schlamm, welcher von der

bereits eingepumpten verdichteten Luft gehoben wurde, wenig über dem höchsten

Wasserstande aus dem Senkkasten hinauszuwerfen. Da diese Art sich bewährte, so wurde

sie mit 3 Rohrpaaren fortgesetzt, von denen diejenige zum Auswerfen bei den

folgenden Senkkästen, wie oben bemerkt, direkt bei der Herstellung eingebaut worden

waren. Während dieser Arbeit war die Luftpressung in der Arbeitskammer höher, als der Tiefe unter dem

Wasserstande entsprach, und zwar 1,93 bis 2at bei

12 bis 15m Wassertiefe. Ein Wechsel des

Wasserstandes von 5m,4 Höhe erzeugte nur 0,14 bis

0at,25 Druckerhöhung.

Die Senkung der Kästen schritt ziemlich rasch, jedoch nicht gleichmäſsig fort und man

muſste während der Ebbe die sämmtlichen anwesenden Arbeiter zu Hilfe nehmen, um

durch einseitiges Ausfüllen der Räume zwischen den beiden Umhüllungen den

schneidenden Ring gleichmäſsig in den Schlamm oder den Boden einzutreiben und den

Senkkasten gegen das strömende Wasser senkrecht zu erhalten. Aus dem gleichen Grunde

muſste bei gröſserer Wassertiefe die Luftspannung im Arbeitsraume allmählich bis auf

den Gegendruck des Wasserstandes vermindert werden, um die Last kräftiger auf den

äuſseren Messerrand wirken zu lassen.

Nachdem letzterer die thonige Mischung erreicht hatte, nahm man bei schlammleerer

Kammer die Spitzhacke und Schaufel zu Hilfe, fand jedoch gröſsere Schwierigkeiten

als erwartet, theils durch die Widerstandsfähigkeit und Zähigkeit, theils durch die

bedeutende Senkung der felsigen Schicht. Bei dem ersten Senkkasten erforderte es

eine bedeutende Zeit, um den Messerrand zum gleichmäſsigen Auftragen auf diesen

festen Untergrund zu bringen und einen ebenen Boden in der Arbeitskammer

herzustellen.

Der Unternehmer M. Arrol führte deſshalb einen

hydraulischen Spaten, nach Art der bei der Ausstellung in Newcastle verwendeten,

ein. Mit 4 solchen Schaufeln, deren Construction und Handhabung nachstehend noch

beschrieben werden soll, und mit 27 Arbeitern gelang es, den Boden der Luftkammer

von 21m,30 Durchmesser in 24 Stunden um 0m,30 abzuarbeiten und demnach 26cbm für 1 Schaufel zu lösen und an die Oberfläche

zu fördern.

Der erste Senkkasten wurde ohne die hydraulische Schaufel mit groſser Mühe in 99

Tagen 11m,90, der zweite mit derselben ohne groſse

Ermüdung der Arbeiter in 72 Tagen 11m,27 und der

dritte in derselben Zeit 13m,10 gesenkt, wobei zu

beachten ist, daſs die gröſsere Senkung durch den Schlamm von der Anwendung der

Schaufel nicht beeinfluſst wurde, so daſs die gegebenen Zahlen nicht etwa ein Maſs

für die Vorzüge der Schaufel ergeben. Das Sickerwasser wurde, an mehreren Stellen in

Bodenvertiefungen gesammelt und zum Betriebe der Schaufel verwendet.

Es zeigte sich jedoch hierbei, daſs in Folge der Undurchdringlichkeit des Bodens die

Luftspannung viel unter dem hydraulischen Drucke gehalten werden muſste, damit noch

Wasser eindrang. Für 18 bis 21m Wassertiefe betrug

die Spannung der Luft nur 0,92 bis 1at,68, so daſs

sie nicht mehr zum Auswerfen des verbrauchten und überflüssigen Wassers genügte. Man

nahm Zuflucht zu der Art, welche bereits im J. 1839 bei der Senkung von Brunnen bei Chalonnes an der

Loire angewendet worden ist und welche darin besteht, daſs man verbrauchte Luft aus

der Kammer durch eine Düse in das Austrittsrohr und zwar in den bereits mit Wasser

gefüllten Theil führt. Die Luft mischt sich mit dem Wasser, wodurch dies aufschäumt

und theilweise austritt, bis der Luftstrahl sich durch das verminderte Wasser Bahn

bricht und frei austritt. Nachdem das langsamer von unten aufsteigende Wasser den

Luftstrahl wieder überströmt hat, erfolgt ein erneuertes Aufschäumen mit Austritt.

Das Wasser tritt stoſsweise aus wie bei einer Pumpe, und da dasselbe noch viel

hochgespannte Luft enthält, wird diese Förderungsart die des „moussirenden

Wassers“ genannt.

Die hydraulische Schaufel besteht aus einer Schaufel A (Fig. 3 u. 4 Taf. 28) von 370mm Höhe und 250mm Breite, deren oberes Ende an einer Kolbenstange B sitzt, welche den Kolben C mit einem

Dichtungsringe nach Bramah trägt. Der Kolben bewegt

sich in einem Cylinder D mit der Stopfbüchse E und der Decke F. In die

letztere ist ein Rohr G von solcher Länge

eingeschraubt, daſs die ganze Höhe wenig kleiner ist, als die lichte Höhe der

Arbeitskammer. Ein Spiralschlauch verbindet den Raum über dem Kolben mit dem

ringförmigen Raume zwischen der Kolbenstange und dem Cylinder mittels des Hahnes H, welcher in der gezeichneten Stellung den Raum über

dem Kolben durch den Stutzen h und einen Spiralschlauch

mit der äuſseren Luft in Verbindung setzt.

Das gepresste Wasser, welches durch den Stutzen i auf

dieselbe Art zugeführt wird, gelangt stets in den ringförmigen Raum unter dem Kolben

und hält diesen für gewöhnlich in der gezeichneten Stellung. Wird der Hahn H um 90° gedreht, so wird der Austritt h abgesperrt, das Wasser tritt auch über den Kolben und

drückt diesen nach unten, wobei dasjenige des ringförmigen Cylinderraumes in die

Leitung zurückgeht. Die Schaufel wird von drei Arbeitern bedient, von denen zwei zu

beiden Seiten stehen und dieselbe auf 100 bis 120mm vom Rande des Abstiches aufstellen. Der dritte Arbeiter, welcher hinter

der Schaufel steht, dreht den Hahn H um 90°, wodurch

sich der Cylinder hebt, bis eine Klaue am oberen Ende des Rohres G einen Stützpunkt an der Kammerdecke gefunden hat. Die

Schaufel dringt in ganzer Höhe in den Boden. Nach erfolgtem Zurückdrehen des Hahnes

senkt sich der Cylinder, theils durch sein Gewicht, theils durch den Ueberdruck im

ringförmigen Cylinderraume, wobei die Arbeiter denselben aufrecht halten, um ihn

nach vollständiger Senkung nach rückwärts umzureiſsen, wobei ihnen das Gewicht

desselben hilft, einen Bodenklumpen von 370mm

Höhe, 250mm Breite und 100 bid 120mm Stärke abzutrennen.

Die Förderung des Thones aus der Arbeitskammer erfolgt in Tonnen aus Eisenblech,

welche auf schmalspurigen Bahnen nach den Förderbrunnen gefahren werden.

Die Brunnen sind oben mit je einer Schleuse A

abgeschlossen, von welcher die Fig. 5 und 6 Taf. 28 einen

Querschnitt durch die Fördertrommel C und einen

Längenschnitt durch die Brunnenmitte zeigen.

Die Fördertrommel C liegt in einem Ausbau B des Schleusenraumes. Ihre Achse c tritt rechts mittels einer Stopfbüchse durch die

Umwandung des Raumes B und trägt auſserhalb desselben

das Schneckenrad D, in welches die Schnecke E unten eingreift. Die Schnecke E sitzt auf der Kurbelwelle einer zweicylindrigen Wasserdruckmaschine H und wird von dieser in Umdrehung versetzt. Die

Trommelkette geht durch eine Leitrolle i, welche an dem

oberen Schleusenschieber F befestigt ist und sich mit

diesem zurückzieht, wenn die Schleuse oben geöffnet wird.

In der Zeichnung Fig.

6 steigt eine Fördertonne / durch den geöffneten unteren Schleusenschieber

G und wird nach kleiner Hebung an einen kleinen

Hebel n anstoſsen, welcher dem Wärter durch eine

Luftpfeife den Zeitpunkt meldet, wo die Hebetrommel still gestellt werden muſs und

gleichzeitig an einem Zählwerke die Anzahl der geförderten Tonnen markirt. Auf dem

äuſseren Ende der Trommelwelle ist noch eine Schraube m

angebracht, welche durch Drehen eines Zeigers an einem Zifferblatte die Höhe angibt,

bis zu welcher ein gehobener oder gesenkter Förderkorb angelangt ist.

Sehr sorgfältig sind die Vorkehrungen für das Oeffnen der beiden Schleusenschieber

eingerichtet. Die Bewegung der Schieber wird durch Wasserdruckcylinder f und g bewirkt, deren

Speisehähne Griffräder o und p tragen, von denen in der gezeichneten Stellung nur dasjenige p des geöffneten Schiebers gedreht werden kann.

Nachdem der Förderkorb seine richtige Höhe in der Schleuse erreicht hat und die

Hebetrommel still gestellt ist, wird der Hahn p um 180°

gedreht, wodurch das Druckwasser den Kolben im Cylinder g nach der Schleuse zu bewegt und den Schieber G schlieſst. Hierbei greift ein Zahnrad, welches auf der Welle des

Griffrades S sitzt, in eine Zahnstange s ein, wodurch sich dieses Rad selbstthätig dreht.

Der geschlossene Schieber G wird mittels des Hebels N mit Zugstangen durch kleine Winkelhebel t und t1 mit der Hand fest an seine Dichtungsfläche

gedrückt, worauf man mit dem Hahne Q durch das

Ausströmerohr q die gepresste Luft aus der Schleuse

entweichen läſst. Die Luftpressung im Brunnen dichtet hierbei den Schieber

selbstthätig. Wenn beide Schieber geschlossen sind, ist es möglich, mit dem Hebel

v einen Riegel x zu

verstellen und, indem man die Schieberstange des Schiebers F entriegelt, diejenige des Schiebers G zu

verriegeln. Nachdem das Griffrad p um 180° gedreht ist,

kann man auch das Griffrad o um 180° drehen, wodurch

dasjenige p verschlossen wird und das Druckwasser

hinter den Kolben im Cylinder f tritt. Der Kolben

bewegt sich nach rechts, öffnet den Schieber F und

bewegt die Rolle i ebenfalls nach rechts.

Die hierdurch nachgelassene Trommelkettte setzt die Fördertonne auf den geschlossenen Schieber

G ab. Die Trommelkette wird von der Fördertonne

abgehakt und diese mittels eines Wasserdruckkrahnes (Fig. 1) aus der Schleuse

gehoben und in ein Schiff hinabgelassen. Beim Einbringen einer leeren Tonne wird

diese vom Krahn in die offene Schleuse eingesetzt und an die Trommelkette

angeschlossen. Das Griffrad o wird in die gezeichnete

Stellung zurückgedreht, der Schieber F schlieſst sich

durch den Druckcylinder f selbstthätig und wird mit dem

Hebel M an seine Sitzfläche gedrückt. Durch Schlieſsen

des Hahnes Q tritt gepresste Luft aus dem Brunnen in

die Schleuse. Alsdann wird die Fördertonne von dem Schieber G abgehoben, der Riegel x mit dem Hebel v in die gezeichnete Stellung gebracht und das Griffrad

p ebenfalls in diese Stellung zurückgedreht, der

Schieber G öffnet sich selbstthätig und der Förderkorb

wird gesenkt. Anfang und Ende der Senkung müssen den Arbeitern gemeldet werden,

damit diese den Sicherheitsverschluſs am unteren Brunnenende rechtzeitig lösen und

die leere Fördertonne in Empfang nehmen.

Das Aus- und Einbringen der Tonnen vollzieht sich in der Schleuse meistens schon

innerhalb 45 Sekunden.

Die Schleusen zum Ein- und Aussteigen sind aus zwei Cylindern gebildet, von denen der

innere die Verlängerung des Brunnens über dem oberen Arbeitsboden bildet. Der

äuſsere Cylinder hat 2m,15 Durchmesser, oben sind

beide, unten ist nur der äuſsere Cylinder durch eine horizontale Blechwand

abgeschlossen. Der äuſsere ringförmige Raum ist in zwei Hälften getheilt, von denen

jede sowohl mit dem Brunnen als auch mit der äuſseren Luft durch Thüren verbunden

ist, welche sich nach innen gegen die Luftpressung öffnen. Die Dichtung der Thüren

wird durch einen Rahmen aus Gummiröhren erreicht, in welche die gepreſste Luft von

innen eintreten kann.

In einen solchen geöffneten Schleusenraum treten von auſsen 6 Arbeiter ein,

schlieſsen die äuſsere Thür dicht ab. Darauf lassen sie durch einen Hahn gepreſste

Luft langsam aus dem Brunnen in die Schleusenhälfte eintreten. Ein rasches Füllen

würde der Gesundheit schädlich sein. Nachdem die Pressungen in der Schleusenhälfte

und im Brunnen ausgeglichen sind, läſst sich die zu dem letzteren führende Thür

öffnen und den 6 Arbeitern ist die Arbeitskammer zugänglich. Während dieser Zeit

treten 6 andere Arbeiter in die andere Schleusenhälfte und der Vorgang wiederholt

sich.

Die Arbeitskammer ist elektrisch beleuchtet und die Luft in derselben wird genügend

gewechselt. Als Arbeiter wurden solche verwendet, welche früher bei den Hafenbauten

zu Antwerpen in gepresster Luft gearbeitet hatten.

Die Pressung stieg in den meisten Fällen nicht über lat,69, und konnten 27 Arbeiter 6 Stunden in den Kammern arbeiten. Die

höchste Pressung bei der Fluth betrug 2at,56. Bei

Pressungen über 2at,5 blieben die Arbeiter nur 4 Stunden in

der Kammer; bei 3at ist der längere Aufenthalt in

derselben selbst für kräftige Menschen ungesund.

Die drei ersten Senkkasten am Ufer von Queensferry wurden ohne Unfall gesenkt, nicht

so der vierte. Nachdem bei letzterem drei Erhöhungskränze von zusammen 2m,73 Höhe aufgebracht waren, schwamm derselbe bei

einer Betonlast von 2500t mit seiner Oberkante

3m,96 hoch über Wasser. Bei der Ebbe in der

Nacht vom 31. December 1884 sank das Wasser so auſsergewöhnlich tief, daſs der

Senkkasten früher, als erwartet wurde, mit seiner Schneide einseitig tief in den

Boden einsank, und da er bei der einsetzenden Fluth nicht stieg, wurde er von dieser

überfluthet. Beim Sinken des Wassers konnten die Ablaſshähne für eingedrungene

Niederschläge die groſse Wassermenge nicht schnell genug entfernen und durch das

Uebergewicht desselben legte sich der Senkkasten um mehr als 30° auf eine Seite.

Nachdem sich die Bauleiter vergeblich bemüht hatten, den Kasten durch Aufsetzen von

Erhöhungsringen bei der Ebbe und durch Auspumpen aufzurichten, gelang es erst nach

9monatlicher unausgesetzter Arbeit, mit Hilfe einer um den ganzen Senkkasten

geschlagenen hölzernen Spundwand von 300mm Stärke,

welche an den Kasten durch Anker angeschlossen war, und durch Anlegen von

Fangedämmen die Entleerung zu bewirken, so daſs der Senkkasten flott wurde,

aufgerichtet und neu gesenkt werden konnte. Auf der Insel Inch-Garvie hatte der

Kalkfelsen ein Gefälle von 22°. Es wurden deſshalb je zwei Holzpfeiler von 2m,75 quadratischer Grundfläche errichtet und an

diesen die Senkkasten mit starken Seilen geleitet, auch an der niedrigen Bodenseite

durch Auffüllen mit Säcken, welche mit Sand und Beton gefüllt waren, eine

horizontale Sitzfläche hergestellt, ehe die Schneide auf den Felsen aufsetzte. Dann

füllten einige Taucher die Lücken zwischen der Schneide und dem Felsen sorgfältig

aus, so daſs nunmehr die Belastung und das Einbringen gepreſster Luft ohne Bedenken

ausgeführt werden konnten.

Man beabsichtigte, die Senkung durch Abarbeiten und Fördern des Kalkfelsens bis zur

Gewinnung einer wagerechten Ebene fortzusetzen, fand jedoch so erhebliche Senkungen,

daſs man sich entschloſs, dieselben von innen durch vorgesetzte Blechplatten zu

schlieſsen, diese durch Beton, welcher in die Vertiefungen eingebracht wurde,

abzudichten und alsdann den Raum unter der doppelten Senkkastenwandung mit Mauerwerk

auszufüllen. Auf diese Art wurde viel Lösungs- und Förderarbeit erspart, was bei der

Festigkeit des Felsens unbedenklich erschien.

Nach der Senkung und Ausfüllung eines Senkkastens über der Decke der Arbeitskammer

wurde diese letztere selbst durch die Förderbrunnen mit Beton gefüllt mittels

Röhren, welche durch die Decke dieser Brunnen gingen und oben in einem Trichter

endeten. In der Arbeitskammer vertheilten Arbeiter den Beton und stampften ihn fest

unter die Decke derselben. Die Füllung wurde durch den Einsteigebrunnen beendet, nachdem das Einpumpen

gepreſster Luft bereits eingestellt war. Jede Kammer ist mit Tag- und Nachtarbeit in

7 Tagen gefüllt worden.

Die Senkbrunnen und Arbeitsböden wurden alsdann abgebrochen und die Kästen bis auf

300mm von dem oberen Rande (ausschlieſslich

der Erhöhungen) mit Beton gefüllt. Auf diesem Fundamente errichtete man Pfeiler von

10m,275 Höhe, 16m,75 unterem und 14m,95 oberem

Durchmesser aus wagerechten Steinlagen, mit einer Blendung aus Granit. Die

Mauerpfeiler werden zusammengehalten durch je drei starke Ringe aus Flacheisen von

45mm Höhe und 16mm Stärke, sowie durch 48 senkrechte Stahlanker von 7m,3 Länge und 40mm Durchmesser, welche gleichzeitig zum Befestigen der Auflagerplatten

dienen.

(Fortsetzung folgt.)

Tafeln