| Titel: | Neuerungen in der Anordnung und Herstellung der Röhren. |

| Fundstelle: | Band 269, Jahrgang 1888, S. 388 |

| Download: | XML |

Neuerungen in der Anordnung und Herstellung der

Röhren.

(Fortsetzung des Berichtes S. 355 d.

Bd.)

Mit Abbildungen auf Tafel

18.

Neuerungen in der Anordnung und Herstellung der Röhren.

C) Röhren ohne Naht.

Der schwere Unfall, welchen das Platzen eines Kupferrohres (wahrscheinlich in Folge

mangelhaft hergestellter Löthung) auf dem Schiffe Elbe

herbeiführte, hat den Wunsch, Röhren ohne Naht herzustellen, wieder lebhaft

angeregt.

Nach der Eisenzeitung legte Julius Knappe in der letzten Sitzung der Polytechnischen Gesellschaft in Berlin gezogene Metallrohre vor, wie

solche in seiner Fabrik aus Metallplatten, ohne Naht, hergestellt werden, Die

kreisrunden Metallblechstücke werden auf Ziehpressen zunächst am Rande aufgebogen

und aus den so gebildeten gefäſsartigen Körpern werden dann die Rohre auf Ziehbänken

hergestellt. Die Uebergänge aus dem Blechstücke zum weiten und dann immer enger

werdenden, anfangs an dem einen Ende durch einen Boden geschlossenen Rohre lagen in

Mustern vor und überraschten durch die Sauberkeit ihrer Herstellungsarbeit und ihrer

beim Ziehen entstandenen Politur, die sich ebenso gut innen auf den Rohrflächen wie

auſsen zeigt, wenn die Rohre über einen Dorn gezogen worden sind. Eine Anzahl Rohre

waren über einander gezogen und lieſsen sich über einander verschieben. Andere

Stücke zeigten gewundene Rohrwandungen, oder eckigen Rohrquerschnitt mit zum Theile

sehr spitzen Winkeln in den scharf ausgebildeten Querschnittsecken. Das Metall der

meisten Stücke war Messing, einige der Proben waren Kupfer und als Seltenheit

erschienen zwei Rohre aus Aluminium.

Unter den Ziehpressenarbeiten fielen noch einige nennenswerthe Gegenstände auf, so

z.B. ein Rohrstück, welches über sich selbst in geringem Abstande von seiner

Rohrwand zurückgezogen worden war.

Die Benutzung mit Kern gegossener oder ausgebohrter, cylindrischer Metallstücke zur

Herstellung von Rohren ohne Naht ist hinreichend bekannt.

Eine besondere Einrichtung zur Herstellung von Hohlgüssen für Metallröhren ist Joh. August Brinell in Fagersta-Westaufors (*D. R. P.

Nr. 42235 vom 29. März 1887) patentirt worden.

Fig. 1., Bd. 269, S. 388Um ohne Kern Hohlcylinder aus Fluſseisen zu gieſsen, gieſst man die

guſseisernen Formen voll, und nachdem der Mantel erstarrt ist, läſst man den noch

flüssigen Kern auslaufen. Nach der Skizze setzt man die Formen auf einen das Innere

derselben verbindenden Untersatz und hebt, nachdem die Formen vollgegossen sind,

eine derselben ab, so daſs der flüssige Kern nicht allein dieser Form, sondern auch

derjenige der übrigen Formen durch die Oeffnung a

ausläuft. Die Wandstärke der Formen nimmt behufs gleichmäſsiger Abkühlung bezieh.

Bildung einer auf der ganzen Höhe gleich starken erstarrten Schicht nach demjenigen

Ende zu, an welchem das Fluſseisen die kürzeste Zeit mit der Formwandung in

Berührung bleibt. Eine entsprechende Abkühlung kann auch durch andere Mittel,

Wassercirculation o. dgl., bewirkt werden.

Nach Engineering können mittels des elektrolytischen

Verfahrens von W. Elmore zu Cockermouth Dampfröhren

ohne Naht und von einer 50 bis 100 Proc. gröſseren Zugfestigkeit als die besten

bisherigen Röhren erzeugt werden. Das Ergebniſs kann überdies mit Kupfer geringer

Güte und mit so geringem Kostenaufwande erzielt werden, daſs auf diese Weise

gebildete Röhren mit den Fabrikaten anderer Machart den Wettbewerb vollständig

aufnehmen können.

Es ist die Bildung röhrenförmiger Niederschläge an sich nichts Neues (vgl. 1887 264 335), jedoch waren solche bisher zu spröde, um unter

gröſseren Beanspruchungen Verwendung finden zu können. Das Neue an dem Verfahren von

Elmore liegt in der Umwandelung der

krystallinischen Niederschläge gleich nach deren Bildung, indem denselben durch

Pressung ein faseriges Gefüge ertheilt wird, so daſs die Bestandtheile innig unter

einander verwoben werden. Zu dem Zwecke wird der Kern, auf welchem das Kupfer

niedergeschlagen werden soll, im Bade in stetiger Drehung erhalten, und gleichzeitig

ein Achatglätter langsam über die ganze Länge hin und her geführt, so daſs derselbe

einen spiralförmigen Weg auf dem Rohre beschreibt. Die Geschwindigkeiten sind so

bemessen, daſs eine Lage Kupfer von 0,007 Zoll (0mm,182) Dicke zwischen jedem Hin- und Hergange des Glätters

niedergeschlagen wird, dessen krystallartige Erhöhungen nunmehr niedergedrückt

werden.

Wenn die erforderliche Dicke erreicht ist, wird der Kern aus dem Bade gehoben und in

ein mit überhitztem Dampfe gefülltes Gefäſs gebracht. In wenigen Augenblicken löst

sich das Kupfer in Folge seiner stärkeren Ausdehnung in der Wärme von dem Eisen, die

Hülle kann somit leicht abgezogen werden. Rohrenden, auf diese Weise hergestellt,

sind in den Werken von Kirkaldy und Comp., sowie durch

die Professoren Unwin und Kennedy Proben unterworfen worden und haben eine Bruchfestigkeit von 27

bis 41t für den Quadratzoll = 4389 bis 6665k auf 1qcm

aufgewiesen bei einer Verlängerung von 5 bis 7,5 Proc. in einer Rohrlänge von 250mm. Das Metall soll sich unter dem Hammer äuſserst

leicht bearbeiten lassen, ohne Neigung zum Reiſsen zu zeigen. Mikroskopische

Untersuchungen haben ergeben, daſs das niedergeschlagene und wie oben behandelte

Kupfer ein vollkommen zusammenhängendes gleichartiges Gefüge hat, während gezogenes

Kupfer ein wabenartiges krystallinisches Gefüge aufweist, welches nur an einzelnen

Punkten Zusammenhang hat. Obwohl die Versuche mit dem Elmore'schen Verfahren noch nicht abgeschlossen sind, lassen die bisher

erzielten Erfolge eine gröſsere Sicherheit gegen Bersten von Dampfröhren schon

erhoffen. Unter Anwendung des oben beschriebenen Verfahrens kommt jedenfalls ein

reineres Material zur Anwendung.

D) Formröhren und

Ziehvorrichtung.

Ueber die Verwendung gewellter, spiralförmiger und faſsförmiger Röhren haben wir

mehrfach berichtet.1886 261 156. 1887 264

476. 265 551. Eine Vorrichtung, um die

faſsförmigen Röhren mit Längswellen zu versehen, beschreiben Glaser's Annalen für Gewerbe und Bauwesen, Nr. 262, wie folgt:

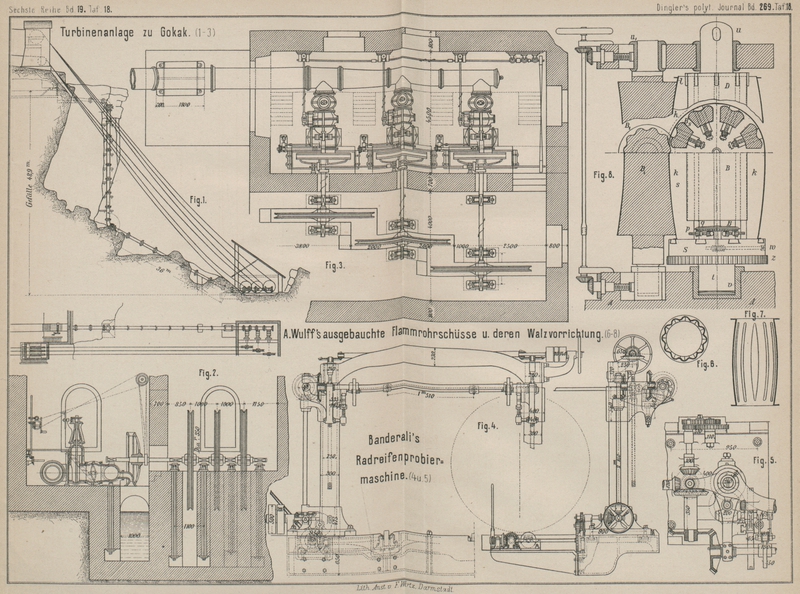

In Fig. 6 bis

8 Taf. 18

ist eine von A. Wulff in Berlin construirte Vorrichtung

veranschaulicht, mit Hilfe deren man nach den Enden zu

verlaufende Längswellen in faſsartig ausgebauchte Flammrohrschüsse

einzudrücken vermag.

Dieselbe besteht wesentlich aus einer stehenden Walzeinrichtung mit einem Paar Walzen

von entsprechender Anordnung.

Auf der Fundamentplatte A sind unten in Spurlagern die

beiden Walzen B und B1 gelagert; die oberen Zapfen von B und B1 sind in gewöhnlichen Zapfenlagern u und u1 geführt. Von jenen Lagern sind u und u fest stehend,

dagegen die der Walze B1 mittels eines Rädergetriebes, Schraubenspindel und Handrad beweglich

gemacht, so daſs also die Walze B1 quer zur Längsachse verschiebbar ist. Diese

Verschiebbarkeit von B1

ist deswegen vorgesehen, damit das Einwalzen der Wellen in den Rohrschuſs allmählig

stattfindet. – Die zweite, fest stehende Walze B,

welche zur Aufnahme des Rohrschusses k bestimmt ist,

besteht aus einer Anzahl von Segmenten s, die auf dem

mit einer starken Kreisscheibe versehenen Spurzapfen t

in Schwalbenschwanzführungen r geführt sind. Diese

einzelnen Segmente können mittels der mit conischen Rädern ausgerüsteten

Schraubenspindeln p und des groſsen conischen Rades q alle gleichmäſsig radial verschoben und fest gegen

die Innenfläche des Rohrschusses k gedrückt werden. Die

Bewegung des Rades q erfolgt durch Schnecke,

Schneckenrad und einen bei w aufgesteckten Schlüssel.

Diese letzteren Theile finden im Inneren der Kreisscheibe ihre Lagerung. Damit nun

die aus Segmenten bestehende Walze B auch den auf sie

ausgeübten Druck und den durch Zahnkranz z

mitgetheilten Antrieb gleichmäſsig aufnimmt, wird in den von den Segmenten

gebildeten Hohlraum ein Dorn D von oben her eingeführt,

welcher mit Hilfe eines Flaschenzuges o. dgl. leicht ausgewechselt werden kann.

Dieser Dorn D legt sich mit der äuſseren Fläche, die

ebenso gestaltet ist wie die nach innen liegenden Flächen der Segmente, dicht an die

letzteren an und bildet auf diese Weise mit den Segmenten die Walze B. Auſserdem besitzt der Dorn D oben noch eine Anzahl von Knaggen l, die je

den zwischen zwei Segmenten verbleibenden Zwischenraum ausfüllen und dadurch ein

Verschieben der Segmente am oberen losen Ende unmöglich machen. Die Lagerung des

Dornes D muſs derart beschaffen sein, daſs das Lager

beim Herausziehen des Dornes leicht zu entfernen ist, damit die Schüsse von oben her

über die Segmente gebracht werden können. Statt der Schwalbenschwanzführung der

Segmente können dieselben auch scharnierartig auf der Scheibe S befestigt sein.

Die Inbetriebsetzung der Walzeinrichtung geschieht folgendermaſsen: Zunächst wird die

Walze B1 sammt ihren

Lagern mittels der Schraubenspindel-Einrichtung seitwärts verschoben und der Dorn

D sammt seinem Lager entfernt. Alsdann steckt man

am Ende der Schneckenwelle bei w den Aufsteckschlüssel

auf und bewirkt durch Drehung des Zahnrades q die

radiale Verschiebung der Segmente s nach innen zu.

Nachdem dies geschehen ist, bringt man den zu wellenden Kesselschuſs k von oben her über die Segmente und setzt denselben

auf die Scheibe S auf. Darauf preſst man durch

entgegengesetzte Drehung der Spindeln p die Segmente

gegen die innere Wandung von k und führt nun den Dorn

D wieder ein. Ist auf diese Weise der Rohrschuſs

festgespannt, so wird die Scheibe S in Drehung

versetzt, die Walze B1

allmählig gegen die Wandung von k angedrückt, die dann

in Folge der Reibung mitgenommen wird und auf diese Weise die Wellenbildung in der

Rohrwandung erzeugt. Selbstverständlich wird man die zu wellenden Rohrschüsse warm

auf die Platte aufsetzen und wenn nöthig auch während der Bearbeitung durch eine

Gasflamme auf derselben Temperatur zu erhalten suchen.

Die auf diese Weise hergestellten Flammrohre Fig. 6 und 7 Taf. 18 haben nach

Angabe des Erfinders vor den jetzt gebräuchlichen den Vorzug einer bedeutend

gröſseren Widerstandskraft, können somit in den Wandstärken schwächer gehalten sein,

was besonders bei Schiffskesseln von gröſstem Werthe ist.

Die Verfahren zum Ausziehen der Röhren durch Zieheisen in der bisher üblichen Weise

haben eine wesentliche Ausbildung nicht erfahren. Erwähnenswerth wäre wohl das D. R.

P. Nr. 42139 vom 15. März 1887 von Flotow und H. Leidig

in Danzig, zur Herstellung von conischen Röhren.

Fig. 2., Bd. 269, S. 391Eine auſsen und innen geglättete schmiedbare Röhre r wird an einem Ende eingezogen, damit sie von dem Ziehkopfe a sicher gefaſst wird. Bei der Verschiebung des

letzteren nach rechts, was mittels zweier starken Schrauben geschieht, wird die

Röhre r durch das Zieheisen b und über den Dorn v kalt ausgezogen. Je

nach der Verstellung des Dornes v mittels der Schraube

g, und der dadurch erreichten Veränderung des

freien Durchgangsquerschnittes des Zieheisens erfolgt die Streckung der Röhre r auſsen oder innen, oder auſsen und innen. Auſsen

conische Röhren (Gewehrläufe) werden in einzelnen Absätzen durch je ein von Absatz

zu Absatz enger werdendes Zieheisen gezogen. Der allmählige Uebergang von einem

Absatze zum anderen soll durch Schmirgeln oder Abdrehen der Läufe bewirkt

werden.

Hierhin gehört noch ein Englisches Patent vom 10. Januar 1888 von T. B. Sharp in Smethwick, dessen Einrichtung aus der

nebenstehenden Figur hervorgeht. Der Zweck der Erfindung ist, die Röhren auſsen

cylindrisch und innen schwach conisch zu ziehen. An der Spitze des Dornes d ist ein conisches Ende e

innerhalb der Oeffnung der Ziehplatte b, welche der

ersten Platte a parallel liegt. Der Durchmesser des

Loches in b ist gleich dem äuſseren Durchmesser des

Rohres. Die Ziehplatten können durch Halter a1, b1 einander genähert werden, zu welchem Zwecke

Schraubenflächen und Handgriffe f vorhanden sind. Die

Wandstärke wird durch Anstellung des conischen Dornes e

geregelt.Ueber das sogen. Mannesmann'sche Verfahren zur

Herstellung von Röhren ohne Naht werden wir demnächst ausführlicher

berichten.

Fig. 3., Bd. 269, S. 391

Tafeln