| Titel: | Brückenbau. |

| Fundstelle: | Band 270, Jahrgang 1888, S. 201 |

| Download: | XML |

Brückenbau.

(Fortsetzung des Berichtes Bd. 268 S. 529.)

Mit Abbildungen auf Tafel

12 und 13.

Ueber Brückenbau.

d) Herstellung der Stahltheile in den

Werkstätten.

Am Ufer von Queensferry sind Werkstätten von solchem Umfange erbaut, daſs die ganze

Stahlconstruction der groſsen SpannweitenDie Ueberbauten der Viaduktpfeiler sind in den Werkstätten der Herren P. und W.

Maclellan in Glasgow ausgeführt worden. und zwar

wöchentlich 1500t, zum Aufstellen fertig in

denselben hergestellt werden kann. Sie beschäftigen seit 1883 beständig 3000

Arbeiter, deren Zahl in diesem Jahre auf 3600 gestiegen ist, und bedecken eine

Fläche von 20ha in direktem Anschlusse an die North-British Railway. Die gröſsere Arbeiterzahl wohnt

in der Umgebung der Brücke, ein Theil wird mit Arbeiterzügen von Edinburg und ein

anderer Theil mit Dampfschiffen von Leith täglich hin und zurück gefahren. Die

Arbeitszeit ist von 6 bis 9, ½10 bis 1 und 2 bis 5 Uhr täglich festgesetzt (an

Samstagen wird Nachmittags nicht gearbeitet); so daſs sie wöchentlich 54 Stunden

beträgt, in welchen ein Eisenarbeiter 45 M. und ein Maurer 37 M. 50 Pf. verdient.

Für die zwei ersten Ueberstunden über die normale Arbeitszeit werden 25 Proc. und

für jede weitere Ueberstunde 50 Proc. Aufschlag zu dem Arbeitslohne von 83 V3 bezieh. 69½ Pf. für

die Stunde bezahlt.

An beiden Ufern und auf der Insel befinden sich Bureaus, auſserdem an beiden Ufern

Bahnhöfe mit Ladegerüsten, alles ganz in Eisen und direkt auf den Felsen aufgebaut.

An der Insel ist ein kleiner Hafen angelegt. Mächtige Dämme, welche zur Herstellung

der Viaduktpfeiler gedient haben und von denen der südliche, am Ufer von

Queensferry, eine Länge von 680m und eine Breite

von 15m hat, dienen zum Transporte des Materiales

und sind wie die Ladebühnen mit fahrbaren Dampfkrahnen ausgerüstet. Zwischen den

drei Bureaus und den Ladestellen vermitteln 14 groſse Fluſsboote, sowie Kähne und

andere kleinere Fahrzeuge den Verkehr. In den Werkstätten, auf den Baustellen und

den Gerüsten ist elektrische Beleuchtung eingerichtet und alle wichtigen Punkte sind

durch Telephonleitungen mit einander verbunden.

Die Anfertigung der röhrenförmigen Brückenglieder, deren innerer Durchmesser zwischen

3m,60 Länge und 0m,90 wechselt, beginnt mit dem Biegen der Bleche. Die gröſsten Bleche

haben 4m,80 Länge, 1m,30 Breite and 32mm Stärke. Zum Biegen

derselben im kalten Zustande würde eine Kraft von 10000t erforderlich sein, weshalb man es vorzieht, diese Stahlbleche bis zur

dunklen Rothglühhitze in groſsen Gasöfen zu erwärmen. Sie kommen dann unter die,

1888 269 242 beschriebene, Presse von 1600t Kraft.

Die gebogenen Bleche gelangen nun auf eine erste Special-Hobelmaschine, auf welcher

die beiden Längenkanten gleichzeitig abgehobelt werden. Von dieser Hobelmaschine ist

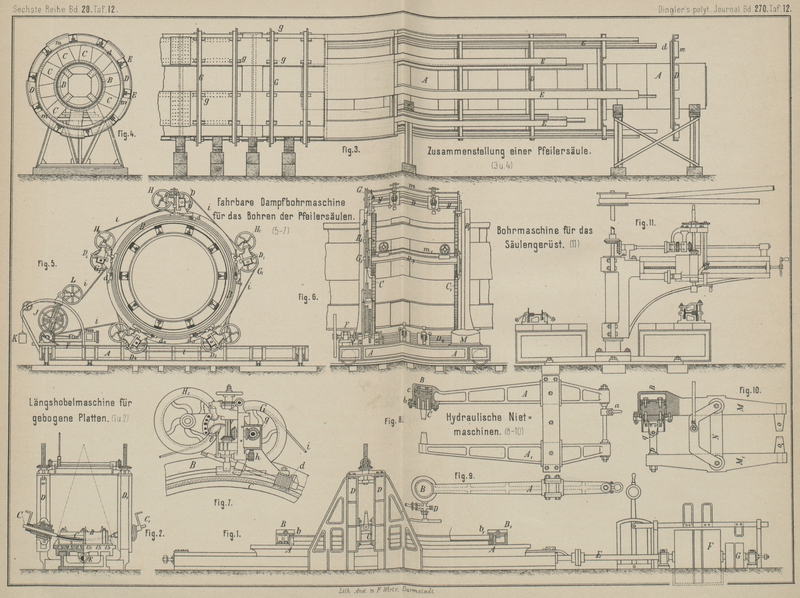

in Fig. 1 Taf.

12 eine Seitenansicht, in Fig. 2 die eine Hälfte als

Kopfansicht und die andere Hälfte als Querschnitt gezeichnet. Auf dem Tische A der Maschine werden die cylindrisch gebogenen

Spannstücke B und Bl befestigt und in diese die gebogene Platte mit

ihren beiden Enden b und b1 so eingespannt, daſs sich die letzteren

gegen die Spannstücke stützen. Die Werkzeughalter C und

C1, welche zwischen

den Doppelständern D und D1 senkrecht verstellbar befestigt sind,

können je nach der Biegung des Arbeitsstückes nach verschiedenen Winkeln eingestellt

werden. Der Hobeltisch mit dem Arbeitsstücke wird durch eine Schaube E fortbewegt, auf deren Verlängerung die Riemscheiben

F für den Vorwärts- und G für den beschleunigten Rückwärtsgang sitzen.

Von dieser Hobelmaschine werden die gebogenen Bleche auf eine zweite

Specialhobelmaschine gebracht und an den beiden Kopfkanten genau auf Länge

abgehobelt. Diese Arbeit ist besonders wichtig, da in den gedrückten Gliedern auf

die vollständige Berührung der Stoſskanten gerechnet worden ist.

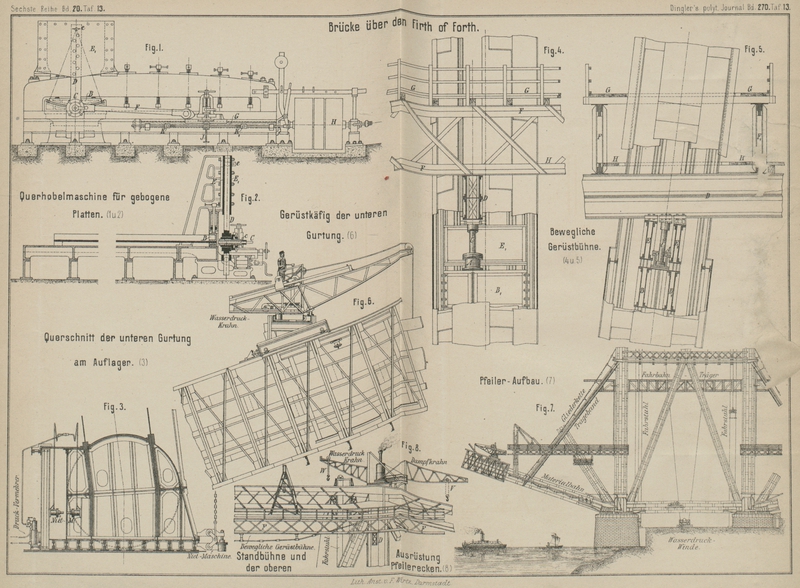

Diese zweite Specialhobelmaschine ist in Fig. 1 Taf. 13 als

Längenansicht und in Fig. 2 als Querschnitt gezeichnet. Die gebogene Platte wird auf einem

langen Arbeitstische A an der Arbeitsseite in einen

cylindrischen Halter B fest eingeschraubt und an dem

anderen Ende durch seitlich untergeschobene Zwickelstücke unterstützt und

ausgerichtet. Der Werkzeughalter C hängt an einem

Pendelarme D, welcher zwischen zwei Platten E und E1 an einem Bolzen e

aufgehängt ist und beim Hobeln geführt wird. Die Länge des Pendelarmes kann dem

Radius der Plattenbiegung entsprechend geändert werden. Das untere Ende des

Pendelarmes wird durch eine Schubstange Fund eine Schraube G, welche durch die Riemscheiben H gedreht

wird, in pendelnde Bewegung versetzt, wobei der Meiſsel c mit seiner Schneide genau über die gebogene Blechkante hinweg geht. Die

Umsteuerung der Arbeitsbewegung erfolgt selbsthätig durch Verschieben der beiden

Riemen auf den Scheiben H beim Anstoſsen eines Armes

J an zwei verstellbaren Knaggen K und K1 der Umsteuerungsstange.

Die ungebogenen Blechplatten zu den Knotenpunkten, Absteifungsträgern, Querträgern

u.s.w. werden ebenfalls auf Kantenhobelmaschinen und zwar gleichzeitig an einer

Längen- und einer Quer-Kante abgehobelt, so daſs jede dieser Blechplatten nur

zweimal aufgespannt werden muſs. Es können Platten von 8m Länge und 1m,30 Breite auf diesen

Maschinen bearbeitet werden.

Die Längenbewegung der beiden Werkzeughalter wird wie bei der vorstehend

beschriebenen Maschine durch Schrauben bewirkt.

Auf das Hobeln folgt das Bohren. Die Längenrippen, welche das innere Gerüst der

röhrenförmigen Brückenglieder bilden, werden in Längen von 9m,75 aus einem T-Eisen und zwei Winkeleisen,

zwischen guſseisernen Spannstücken auf zwei langen Arbeitstischen

zusammengeschraubt, wobei die Winkeleisen an den Stoſsenden um 0m,40 übergreifen. Die beiden Arbeitstische (Fig. 11 Taf.

12) stehen in etwa 4m Abstand der äuſseren Kanten

parallel zu einander und werden von zwei, zwischen denselben aufgestellten

Kadialbohrmaschinen so in allen Punkten bestrichen, daſs alle Nietlöcher durch die

Stegplatten der Rippen von denselben gebohrt werden können, ohne Verschiebung der

Arbeitsstücke. Während auf einem Tische die beiden Bohrmaschinen in Thätigkeit sind,

wird auf dem anderen Tische eine Längenrippe zusammengestellt.

Auf denselben Tischen werden auch die ringförmigen Rippen von 3m,60 bis 0m,90

äuſserem Durchmesser, welche sich an die Längenrippen anschlieſsen, ebenfalls in

Guſsformen so zusammengeschraubt, daſs eine Radialbohrmaschine mit ihrer Säule genau

im Mittelpunkte steht und demnach senkrecht durch die Stegplatten fertig

gebohrt.

Die warm gebogenen Stahlwinkeleisen dieser Ringe werden während des Bohrens durch

gebogene Preſsformen, welche an einem radialen Arme um die Säule der Bohrmaschine

gedreht werden können, in einen guſseisernen Ring gespannt, so daſs sie die genau

richtige Form erhalten müssen.

Die Längenrippen werden nach dem Bohren genietet; die Kränze müssen jedoch behuſs

Zusammenstellung mit den ersteren, nachdem sie sorgfältig numerirt worden sind,

wieder aus einander genommen werden.

Das Bohren derjenigen Nietlöcher, welche zum Befestigen des zylindrischen

Blechmantels der Druckglieder auf dem Gerippe dienen, erfolgt fortlaufend im fertig

zusammengestellten Zustande, gleichzeitig durch den Mantel und die Rippen.

Die röhrenförmigen Glieder werden zu diesem Zwecke auf einer Leere mit einem Kerne in

Form eines Rohres von 1m,50 äuſserem Durchmesser

und 13m,70 Länge zusammengestellt. Fig. 3 zeigt die

Seitenansicht und Fig. 4 den Querschnitt eines bereits theilweise bekleideten Gerippes auf

der Leere in der Zulage.

Auf dem Kernrohre A sind in Abständen von 2m,40 Anschluſsringe B

und an diese Blechplatten C angeschraubt, deren radiale

Länge nach dem aufzubringenden Rohrdurchmesser wechselt. An diese Platten werden die

inneren Winkelkränze d der Querrippen D, und an diese die Längenrippen E, sowie zuletzt die Zwischenstücke m der Ringe Angeschraubt, so daſs das ganze Gerippe

eines röhrenförmigen Brückengliedes an der Leere zusammengestellt ist. Es werden demnach die

Mantelbleche mit ihren Stoſsplatten auf dies Gerippe gebracht und durch

vorübergehend umgelegte Winkelringe G und unter diese

eingetriebene Stahlkeile g fest angespannt.

Nachdem der äuſsere Blechmantel nunmehr direkt durch Holzunterlagen unterstützt

worden ist, werden die Blechplatten C abgeschraubt; es

wird alsdann der Kern der Leere A aus dem

röhrenförmigen Brückengliede lang herausgezogen, durch Böcke unterstützt und

fortlaufend zur Zusammenstellung eines neuen Stückes benutzt, bis das ganze

Brückenglied fertig zusammengesetzt ist. Während dieser Arbeit werden die einzelnen

angesetzten Stücke mit Meſsinstrumenten genau ausgerichtet.

Die ganze Zulage liegt zwischen zwei Schienengeleisen, auf denen fahrbare Krahnen die

einzelnen schweren Stücke heranbringen und ansetzen. Auf diesen Schienengeleisen

rückt auch eine fahrbare Dampfbohrmaschine über den fertig zusammengestellten

Rohrtheil langsam vorwärts und bohrt, mit 10 Bohrern gleichzeitig, in 10

Arbeitsstunden 800 Löcher.

Diese Dampfbohrmaschine ist in Fig. 5 als Querschnitt und

in Fig. 6 als

Seitenansicht dargestellt. Fig. 7 zeigt ferner eine

einzelne Bohrspindel mit ihrem Antriebe in gröſserem Maſsstabe.

Auf einem breiten Wagen mit einem guſseisernen Gestelle A sind in einem lichten Abstande von 2m,60 zwei guſseiserne Ringe BB1 aufgestellt und an deren inneren Seiten zwei

Zaknkränze CC1

befestigt. An diesen Ringen werden fünf guſseiserne Längsbette DD1 u.s.w. so durch

Leisten in cylindrischer Bahn geführt, daſs sie mittels der Schneckenräder dd1 u.s.w., welche in

die Zahnkränze CC1

eingreifen, durch aufgesteckte Handschlüssel parallel zur Rohrachse verstellt werden

können.

An jedem Längsbette D sind zwei Bohrgestelle auf

Gleitbahnen so befestigt, daſs sie mit der Handkurbel e

durch das Zahnrad h, welches in eine Zahnstange am

Bette eingreift, nach der Längenrichtung des Rohres verstellt werden können. Die

beiden Bohrspindeln erhalten ihre Bewegung mittels eonischer Räder von der Welle #,

welche an ihrem linken Ende die Seilscheibe G trägt. Um

die letztere und eine Leitscheibe H schlingt sich ein

Treibseil i ohne Ende, welches sich um die Seilscheiben

der fünf Bohrbette und um die Antriebscheibe J

schlingt. Eine Dampfmaschine F, welche auf dem

Wagengestelle gelagert ist, setzt die Antriebsscheibe I

durch Zahnräder in Bewegung. Die Seilscheibe L wird von

einem Gewichte K gegen das Seil gedrückt und ertheilt

diesem die nöthige Spannung. Ein stehender Kessel zu der Dampfmaschine ist bei M aufgestellt; jedoch in der Zeichnung als unwichtig

nur angedeutet. Die Bohrspindeln haben Selbstgang, welcher durch die kleinen Wellen

m von den Schnurscheiben G seinen Antrieb erhält. Wenn die Löcher einer Rohrlänge von 2m,40 gebohrt sind, entfernt man ein

Unterstützungslager des Rohres und fährt die Bohrmaschine um ein entsprechendes

Stück vorwärts.

Die gebohrten Theile des Rohres werden sorgfältig numerirt, wieder aus einander

genommen und bis zu ihrer Verwendung in groſsen Lagerräumen geordnet

aufgestapelt.

Das Bohren der geraden Träger und der Eckstücke zu den gezogenen kastenförmigen

Brückengliedern wird ebenfalls fortlaufend an den fertig zusammengestellten Theilen

durch fahrbare Bohrmaschinen ausgeführt.Der Verfasser hat schon im J. 1868 beim Baue der Rheinbrücke bei Wesel

vorgeschlagen, zum Vermeiden des Andornens, wenigstens die

Anschluſsnietlöcher der Diagonalen durch Gruppenbohrer im zusammengestellten

Zustande auf der Rüstung zu bohren und vorher nur einzelne Löcher für

Heftschrauben anzubringen. Er stieſs jedoch mit seinen Vorschlägen und deren

Begründung auf geringes Verständniſs. Hoffentlich wird jetzt das gewaltsame

Andornen auch bei uns beseitigt werden. (Zeichnung und

Beschreibung derselben s. 1887 266 577.)

Die Nietung wird in den Werkstätten so weit als möglich durch Wasserdruck ausgeführt.

Die meist angewandten beiden Arten der hydraulischen Nietmaschinen sind, die eine

mit festen Armen in Fig. 8 und 9, sowie eine mit

beweglichen Armen in Fig. 10 gezeichnet.

Die erste Art hat ein festes unbewegliches Gestell AA1 welches mit einer Schäke a an einem hydraulischen Krahnen aufgehängt wird. An dem einen Arme A1 sitzt der Vorhalter,

und an dem anderen A ein hydraulischer Cylinder B, an dessen Kolben C der

Nietstempel befestigt ist. Der Kolben hat zwei Dichtungsringe nach Bramah, von denen der eine c das hintere stärkere Ende des Kolbens und der andere b an Stelle einer Stopfbüchseinlage unter dem

Cylinderdeckel den Kolben umschlieſst, welcher an dieser Stelle einen etwas

kleineren Durchmesser hat. Es bildet sich so zwischen dem Kolben, dem Cylinder und

den beiden Dichtungen ein hohler Raum, welcher groſs genug ist, um den Kolben nach

erfolgter Nietung zurückzuziehen, wenn das Druckwasser hinter dem Kolben durch den

Hahn D entweicht und direktes Druckwasser in diesen

Raum eintritt.

Die zweite Art hat zwei Arme MM1 welche als zweiarmige Hebel durch das

Zwischenstück N in den Punkten mm1 drehbar verbunden sind, an welchem

Stücke diese Nietmaschine im Schwerpunkte n an einem

Krahnen aufgehängt wird. Die linken Hebelarme tragen zwei Nietstempel oo1 und von den beiden

anderen Armen der untere den Cylinder B und der obere

ein Gelenkstück p, welches mit einem Gelenkzapfen q genau in der Achse der ganzen Maschine den Kolben

hält. Die Wirkungsweise dieser Maschine ist eine scherenartige.

In allen Werkstätten, auf den Werkplätzen und Rüstungen liegen Leitungsröhren für

gepreſstes Wasser von 24at Spannung, welches zu

den verschiedensten Verrichtungen als Antriebskraft verwendet wird. An einzelnen Stellen wird das

Wasser, z.B. zum Nieten auf den Rüstungen durch einen Druckvermehrer, dessen

Kolbenflächen für das Nieten starker Plattenlagen ein Querschnittsverhältniſs von 10

: 1 haben, auf den 10fachen oder wirklich auf 236at Druck gebracht (1888 269 242).

e) Die Aufstellung des

Stahl-Ueberbaues.

Die Aufstellung der Viadukte ist auf niedrigen Gerüsten erfolgt zur Zeit, als die

Pfeiler noch keine groſse Höhe hatten; sie sind hernach mit dem Aufbaue der Pfeiler

allmählich in nachstehender Art gehoben worden.

Auf jedem Pfeiler waren zwei Wasserdruckcylinder aufgestellt, welche mit einem

Querträger die Eisenconstruction an beiden Enden gleichzeitig hoben. Nach erfolgtem

Hube wurde das Mauerwerk so hoch aufgeführt, daſs es zur vorübergehenden

Unterstützung der Eisenconstruction diente, demnach hoben sich die Druckcylinder an

den Querträgern hoch, wurden untermauert und hoben zum zweiten Male u.s.w. An den

Querträgern und dem Ueberbaue war auſserdem ein Standgerüst aufgehängt, welches die

Pfeiler umgab und mit der Stahlbrücke gehoben wurde.

Unter der Mitte jedes zweiten Stahlunterbaues hing eine Standbühne, von welcher aus

das Baumaterial in Tonnen durch eine Dampfwinde gehoben wurde. Auf schmalspurigen

Bahnen fuhren diese Tonnen auf kleinen Wagen, geführt durch eine Winde mit

elektrischem Kraftantriebe, dann auf die Höhe der Mauerpfeiler hinab und leer wieder

zurück.

Die Aufstellung der groſsartigen Wägebalkenträger bedingte die Anwendung einer

gröſseren Zahl von Specialmaschinen, um diese Arbeit mit der erforderlichen

Schnelligkeit bewirken zu können.

Sie begann mit dem Legen der Fundamentplatten, welche auf den Pfeilern selbst aus

vier Lagen von Stahlplatten mit zwei seitlichen Streifen als Führungsleisten

zusammengestellt und mit Hilfe eines fahrbaren Gerüstes, welches die über 10m groſsen Platten umfaſste, mit zwei

Wasserdruckcylindern zusammengenietet wurden. Die Fundamentplatten waren dabei etwa

2m,2 hoch auf Stützschrauben gelagert, wurden

fertig genietet, niedergelassen, mit Schmirgel glatt geschliffen und mit rohem

Petroleum gestrichen. Dieselbe Art der Ausführung kommt bei den unteren Fuſsplatten

der Pfeilersäulen zur Anwendung, welche aus je zwei Stahlplattenlagen und auf diesen

stehenden I-Trägern von 0m,6 Höhe zusammengenietet

worden sind. Fig.

3 zeigt einen gröſseren Querschnitt durch die Auflager und Säulenfüſse,

aus welchem die Art der Nietung der letzteren zu ersehen ist.

Mit Dampfkrahnen, welche auf den Pfeilerrüstungen oder auf den Pfeilern selbst

aufgestellt waren, förderte man die Zusammenstellung der, an die Pfeilerfüſse sich

anschlieſsenden Säulen der unteren Gurtungen und der Querverbindungen bis zu einer Höhe von 4m,90. In dieser Höhe wurden an jeder Pfeilerseite

zwei Standbühnen angebracht, welche durch Wasserdruck, mit der fortschreitenden

Aufstellung allmählich gehoben werden konnten. Fig. 4 zeigt einen

Längenschnitt und Fig. 5 Taf. 13 einen Querschnitt der Hebevorrichtung.

Der Hebecylinder A ist in jeder Säule auf zwei

Doppelträgern BB1

aufgestellt, welche in der Längenrichtung des Bauwerkes an die Absteifungsglieder

der Säulen angeschraubt sind. Der Kolben C jedes

Zylinders trägt einen Querträger D, welcher nach beiden

Seiten durch längliche Oeffnungen des Säulenmantels hindurchtritt und nach der

Breitenrichtung des Bauwerkes die Hebecylinder von zwei Säulen mit einander

verbindet. An den Stellen, wo die Träger D durch die

Säulenmäntel hindurchgehen, sind Umhüllungsplatten nicht angebracht, dieselben

werden später beim Nieten eingesetzt.

Unter den Trägern D hängen in jeder Säule noch zwei

Träger EE1, welche

denen BB1 genau

gleichen. Auf den Trägern D liegen in der

Längenrichtung des Bauwerkes an beiden Seiten der Säulen Gitterträger F, welche die Pfeilerlänge noch um einige Meter

überragen.

Auf diesen Trägern F sind zwei Arbeitsbühnen G und H angebracht, von

denen die untere H sich über die Träger D fortsetzt, so daſs sie alle vier Säulen eines

Pfeilers mit einander verbindet.

Auf der oberen Bühne G und auf ihren vorragenden Theilen

waren Krahne, Hebezeuge anderer Art, sowie kleine Werkstätten und Häuschen zum

zeitweisen Aufenthalte für die Arbeiter angebracht (Fig. 8).

Die Bühnen mit der vollständigen Ausrüstung wurden durch Einlassen von Wasser unter

die Kolben der vier Druckcylinder um 0m,30

gehoben; dann die Träger EE1 an die Längenrippen der Säulen befestigt und diejenigen BB1 von denselben

gelöst. Durch Oeffnen der Ausströmung unter den vier Kolben und der Einströmung über

denselben heben sich demnach die vier Druckcylinder A

mit den Trägern BB1 um

ebenfalls 0m,30. Die Träger BB1 wurden nun fest,

diejenigen EE1

losgeschraubt und durch Umsteuern des Wasserdruckes in den vier Zylindern wird die

Bühne um abermals 0m,30 gehoben u.s.w.

Wenn die Bühnen in etwa vier Stunden um 4m,800

entsprechend einer Plattenlänge gehoben worden waren, befestigte man dieselben in

dieser Höhe für 2 bis 3 Tage in solider Art. Auf den Standbühnen sind die Platten

und Rippen der Pfeiler vorläufig mit Schrauben verbunden worden. Zum Heben des

Materiales und der Arbeiter waren innerhalb der Bühnen an jeder Pfeilerecke

Fahrstühle angebracht, deren Führungsseile an den Querabsteifungen seitlichen Halt

fanden. Sie Ehrten von der gemauerten Pfeilerfläche bis hinauf in die Häuschen der

beweglichen Bühnen (s. Fig. 7 und 8 Taf. 13).

Das Heben und Senken der Fahrstühle bewirkte je eine auf der unteren Pfeilerrüstung

stehende Winde mit Wasserdruckantrieb, welchezwei Fahrbühnen

abwechselnd bedienen konnte. Unter der beweglichen Bühne war an jeder Säule ein

korbartiges Gerüst von etwa 6m äuſserem

Durchmesser und 5m,90 Höhe aufgehängt, welches die

Säulen vollständig umhüllte und die Nietmaschinen aufnahm.Zeichnung und Beschreibung der Nietvorrichtung 1888 269 241.

Das Erhitzen der Niete auf Gasfeuern wird im Inneren der Säule ausgeführt, wo der

Wind diese Arbeit weniger stört und auch die erforderliche Schaftlänge besser

beurtheilt werden kann. Der heiſse Niet wird von innen nach auſsen in das Nietloch

gesetzt und direkt durch Wasserdruck mit dem Vorhalter eingedrückt. Sobald der

glühende Nietschaft in ausreichender Länge an der äuſseren Seite heraustritt, setzen

die dort befindlichen Arbeiter die Nietmaschine in Thätigkeit. Die Reihen werden

senkrecht zugenietet und erst dann die Balken C und F gelöst und radial gedreht. Die Arbeiter verständigen

sich dabei mit einander durch die noch offenen Nietlöcher. Mit dieser Maschine kann

ohne Hebung des Korbes eine Säulenlänge von 4m,80

genietet werden. Sie schlägt 800 Niete im Tage in 100m Höhe über dem Wasser. Gleichzeitig mit den Säulen werden von dem

beweglichen Gerüste aus die diagonalen Absteifungen zusammengeschraubt und genietet

und es hängen dabei um die röhrenförmigen Streben in geneigter Lage ähnliche

Nietkörbe an dem Gerüste, wie sie vorstehend beschrieben wurden.

Die Hebung in der Woche betrug 14m,40 in drei

Ruhestellungen.

Die beweglichen Gerüste waren aus genau gezeichneten Theilen zusammengestellt,

welche, später aus einander genommen, für die oberen Gurtungen der Consolträger

sofort Verwendung finden konnten.

Die Gerüste sind zuletzt zur Aufstellung und Nietung der seitlichen und quer

liegenden oberen Verbindungsträger benutzt worden, auf denen alsdann für die

weiteren Arbeiten über jedem Säulenpaare ein mächtiger Doppelkrahn errichtet wurde

(Fig. 8

Taf. 13).

Jeder Doppelkrahn, ganz aus Stahl gefertigt, ist auf einem starken Stahlgerüste

erbaut. Er hat einen vorderen Ausleger V von 10m,67 Ausladung, auf dessen unterer, wagerechter

Doppelgurtung eine bewegliche Katze mit der Kettenrolle angebracht ist. Der vordere

Ausleger kann um eine Säule nach einem Winkel von 230° gedreht werden. Auf dem

hinteren kürzeren Arme desselben ist ein Dampfkessel von 1m,37 Durchmesser, 2m,44 Höhe und 3at Spannung, sowie eine

Dampfwinde von 0m,178 Cylinderdurchmesser, 0m,279 Hub und 0m,610 Trommeldurchmesser aufgestellt, welche 3l heben kann. Die Krahnenkette hat eine Länge von 61m.

An demselben Stahlgerüste ist ein zweiter hinterer Ausleger W von nur 8m,23 Ausladung und auf seiner

oberen wagerechten Gurtung eine Katze mit einem Hakengehänge angebracht, dessen

Länge beliebig geändert

werden kann. Dieser Ausleger ist um eine Säule drehbar, welche an einem festen

Gerüste geführt wird und unten in den Kolben eines Wasserdruckcylinders von 102mm Durchmesser übergeht, durch den sie mit 70k Druck für 1qcm

den ganzen Ausleger mit einer Last von 3t um 1m,83 Höhe heben und senken kann. Der Doppelkrahn

wiegt mit dem Stahlgerüste 58 engl. Tonnen.

Mit diesen beiden Krahnen wurde das bewegliche Gerüst F

abgebrochen und wie bemerkt verwendet. Der vordere Ausleger jedes Doppelkrahnes mit

Dampfkraft dient zum Aufstellen der oberen Consolträgergurtungen. Nachdem ein Stück

derselben zusammengestellt ist, gleitet der ganze Krahn auf den Gurtungen eine

Strecke hinab, um demnach weiter vorwärts weitere Längen anzusetzen. Unter der

oberen Gurtung wird eine Standbühne für die Arbeiter von 23m Länge und 14m

Breite an dem Stahlgerüste jedes Doppelkrahnes aufgehängt. Der hintere Ausleger

trägt die Nietmaschine, welche er mit Wasserdruck in jeder Höhe der Gurtung ansetzen

kann.

Die röhrenförmige untere Gurtung wurde wie die Säulen bis zu einer Höhe von 4m,90 mit den auf dem unteren Pfeilergerüste

stehenden Krahnen montirt. Demnach baute man um diesen Rohrtheil einen prismatischen

Gerüstkäfig aus sechs Stücken von je etwa 6m im

Quadrat und 2m lang, also zusammen etwa 12m lang, welcher den fertigen Gurtungstheil um etwa

3m überragte und sich oben und seitlich mit

leicht zu entfernenden Böcken auf und an die Gurtung stützte. Dieser Käfig ist in

Fig. 6

Taf. 13 gezeichnet. Oben auf demselben steht ein fahrbarer Krahn von 3l Tragfähigkeit, welcher durch Wasserdruck auf dem

Geleise vorwärts fährt, sich dreht und die Last hebt. Mit diesem Krahne werden die

einzelnen Stücke der Gurtung an den fertigen Theil angesetzt und dann verschraubt.

In der vorderen Hälfte des Gerüstes ist eine Nietmaschine angebracht und im Inneren

des Rohres ein Gegenhalter, welche auf ähnliche Art durch Wasserdruck eine Rohrlänge

von 4m,80 fertig bieten können, wie dies bei den

Säulen vorstehend beschrieben worden ist.

Wenn eine solche Strecke fertig genietet ist, wird ein Sechstel der Länge des

Gerüstes hinten abgeschraubt und vorne angebaut, sowie der Krahn und die

Nietmaschine um eine Plattenlänge weiter gerückt. Das Material ist bis zum ersten

Knotenpunkte vom Hafendamme oder dem Pfeilergerüste aus über Gitterträger auf einer

schmalspurigen Bahn bis auf die untere Gurtung und über diese ebenfalls auf Geleisen

bis an das Krahngerüst gefahren, dagegen später bei gröſserer Gurtungslänge direkt

aus Dampfschiffen vom Wasserspiegel aus hoch gezogen worden.

Der Bau der unteren Gurtungen wurde ohne jede Unterstützung fortgesetzt, bis der

Gerüstkäfig über die Mitte einer Maschenlänge hinausragte und die gröſste Anspannung

in den untersten Fasern der Gurtungswurzel 1160k auf

1qcm erreichte. Hier wurde es nöthig, das

Eigengewicht vor der Aufstellung der ersten Halb-Lothrechten durch Zugbänder

abzufangen, deren Lage in Fig. 7 Taf. 13 punktirt

eingezeichnet ist. Zuerst wurden zwei starke Gelenkketten an den oberen

Befestigungspunkten hängend bis zu ihrer ganzen Länge zusammengestellt, dann die

unteren Enden derselben mit Flaschenzügen an die Befestigungsstellen der Gurtung

herangezogen und an zwei starke Stahlschrauben angeschlossen, mit denen sie gespannt

und bei einer Pfeilhöhe des Kettenbogens von etwa 0m,50 solid befestigt werden konnte. An den Säulen einerseits und den

Hängeketten andererseits wurden nunmehr in verschiedenen Höhen leichte Gerüste

angebracht und von diesen aus zwei starke Flachbänder, welche die Gurtung

vorübergehend tragen sollten, von oben herab zusammengestellt. Die einzelnen Theile

der Zugbänder und der Ketten wurden bei dieser Arbeit von den oben beschriebenen

Krahnen getragen, welche in 106m Höhe auf den

Säulen standen. Die Flachbänder, welche an den Gelenkpunkten der Ketten angehängt

waren, vergröſserten durch ihr Gewicht die Pfeilhöhe des Kettenbogens auf etwa 1m,20, so daſs die Ketten die herabhängenden

Gurtungen schon etwas anhoben. Um diese Hebung zu vervollständigen, wurden unter

jeder Gurtung an den Enden der Ketten zwei Querträger aufgehängt und auf diesen zwei

Wasserdruckcylinder so aufgestellt, daſs beim Eintritte des Druckwassers unter die

Kolben, diese mit einem Sattelstücke die untere Trägergurtung mit etwa 120l Druck bis auf die richtige Höhe brachten, wonach

die Tragebänder angenietet werden konnten.

Auf die so abgefangene untere Gurtung baute man nun die erste Halb-Lothrechte auf,

wobei ein bewegliches Gerüst zwischen der Halb-Lothrechten und der nächsten

Pfeilersäule genau in derselben Art angebracht und allmählich durch Wasserdruck

gehoben wurde, wie dies bei den Pfeilern oben beschrieben worden ist (Fig. 7 Taf.

13).

Mittels dieser Hängegerüste baute man gleichzeitig mit den Halb-Lothrechten die

unteren Hälften der ersten Druckdiagonalen bis zum ersten Kreuzungspunkte auf. In

gleicher Zeit wurde an jedem Träger die untere Gurtung bis zum ersten Knotenpunkte

fertig gestellt und die untere Hälfte der ersten Zugdiagonale mit einem steigenden

Standgerüste frei schwebend aufgestellt und vorübergehend gegen die untere Gurtung

abgestrebt; bis zu etwa ⅔ Höhe, von wo aus sie mittels des die Halb-Lothrechte

überragenden Hängegerüstes bis an den ersten Kreuzungspunkt weiter hoch geführt

werden konnte. Die beiden ersten Kreuzungspunkte von zwei zusammengehörenden

Consolträgern wurden nunmehr durch Querabsteifungen so gegen einander gesichert,

daſs sie sichere Stützpunkte für den Aufbau der oberen Diagonalhälften boten. Es

wurde hierbei die Halbparallele vorübergehend bis zur oberen Gurtung hochgeführt,

theils um diese in der Mitte der freitragenden Länge nochmals zu stützen, theils um

die Hängegerüste bis an die obere Gurtung hinaufführen zu können.

Es sei hier noch bemerkt, daſs, so viel wie möglich beim Aufstellen der Zugdiagonalen

von oben mit den Krahnen, welche auf den oberen Gurtungen stehen, von unten mit den

steigenden Gerüsten gleichzeitig vorgegangen wird, wobei diese Theile gegen die

Druckglieder abgesteift oder auch durch Drahtseile an ihren freischwebenden Enden

entlastet werden. Zu den vorübergehenden Steifen und Stützen werden so viel als

möglich Theile verwendet, welche bei anderen Brückengliedern später Verwendung

finden.

Ehe die untere Gurtung weiter fortgebaut werden kann, muſs dieselbe durch die

Zugbänder abgefangen sein, und ebenso bedarf die obere Gurtung in jeder gröſseren

Maschenweite vorübergehend eine mittlere Stütze. Alle Nietgerüste sind mit

Drahtgeweben umhüllt und unter allen Rüstungen sind Netze aus Drahtgeweben

angebracht, um das Hinabfallen von Handwerkzeugen, Nieten oder Bolzen von einer

Rüstung auf die andere zu verhindern.

Im Mai 1888 war die Aufstellungsarbeit von den Pfeilern aus so weit fortgeschritten,

daſs die beiden äuſseren Wagebalkenträger bis zu den zweiten Halb-Lothrechten und

der mittlere bis an die ersten Knotenpunkte fertig zusammengestellt und genietet

worden waren.

Bis jetzt ist die Aufstellungsarbeit durch kein Unglück gestört worden und so weit

fortgeschritten, daſs Wellenschlag oder ein Orkan dieselbe nicht mehr erheblich

beeinflussen kann. Man hofft deshalb, das ganze Riesenwerk im J. 1889 betriebsfertig

stellen zu können.

Die Kosten werden jedoch gröſser, als beim Voranschlag angenommen worden ist. Es sind

schon jetzt 60000000 M. in Aussicht gekommen und in sachverständigen Kreisen ist man

der Ansicht, daſs 90000000 M. erforderlich sind.

(Fortsetzung folgt.)