| Titel: | Neue Erdölkraftmaschinen. |

| Fundstelle: | Band 271, Jahrgang 1889, S. 529 |

| Download: | XML |

Neue Erdölkraftmaschinen.

(Schluſs des Berichtes S. 488 d. Bd.)

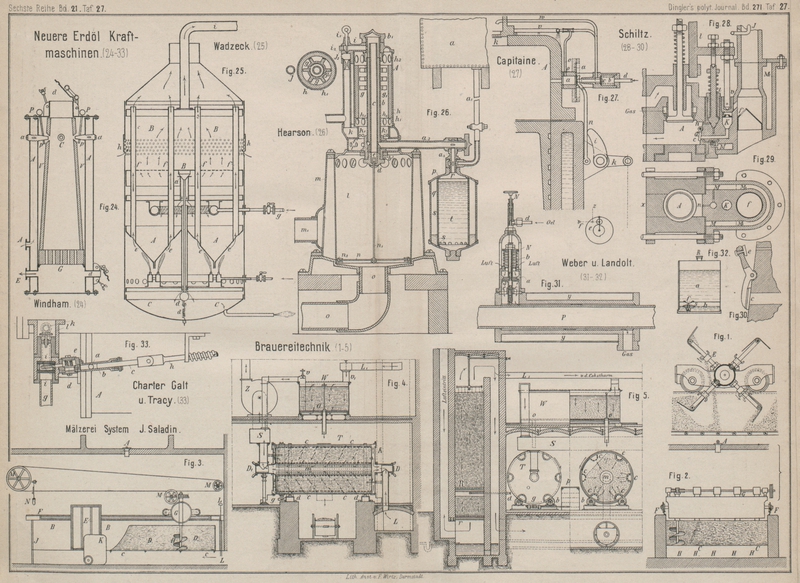

Patentklasse 46. Mit Abbildungen auf Tafel 27.

Neue Erdölkraftmaschinen.

H. Goebel in Parchim (* D. R. P. Nr. 42873 vom 4. Mai

1887) beschreibt eine etwas umständlich angeordnete und noch nicht in praktischer

Construction geformte Pumpe, mit welcher Erdöl in abmeſsbaren Mengen in einen

geheizten Vergasungsraum gespritzt wird.

Der zur Schaffung eigenartiger Gasgemische dienende Gaserzeuger von F. Windham in London (* D. R. P. Nr. 41419 vom 23.

Februar 1887) besteht aus einem Verbrennungsraum, welcher von einer

Verdampfungskammer umgeben ist: in der letzteren findet die Vergasung des

verwendeten Mittels statt. Das erzeugte Gas wird einem Mischraum zugeleitet, wo es

mit Luft oder Luft und Wasserdampf gemengt wird, um dann unter Druck auf einen

glühenden Rost oder ein Filter geblasen zu werden. Wenn flüssige Kohlenwasserstoffe

verwendet werden, wird die Wirkung in diesem Apparate dadurch erzielt und

unterhalten, daſs man Incandescenz auf oder in dem Rost oder Filter erzeugt; die aus

der Verbrennung sich ergebenden Gase gehen dann unter Druck in eine Maschine, um

deren Triebkraft zu bilden. Die nöthige Luft kann durch die aus der Maschine

abgehenden Gase oder durch strahlende Wärme erhitzt werden; Dampf kann man erzeugen

und überhitzen in einer Rohrschlange. Durch verschlieſsbare Oeffnungen d (Fig. 24 Taf. 27) wird

Brennstoff in die Verbrennungskammer C eingeführt und

Schlacken, Asche etc. daraus entfernt. Der Rost G aus

feuerfestem Material schlieſst den in gleicherweise hergestellten Verbrennungsraum

C unten ab; der letztere ist von der ringförmigen

Kammer V umgeben. Durch die Oeffnung A wird Luft mittels einer Luftpumpe eingeführt; aus dem

Rohr P aber tritt durch die Mundstücke p Kohlenwasserstoff ein. Die Deckel der Oeffnungen d werden aufgehoben und mittels eines Bunsen-Brenners,

mittels brennenden Holzes oder Kohlen oder Koks oder durch Elektricität eine

glühende Masse auf dem Rost G erzeugt. Wird glühender

Brennstoff eingeschüttet, so schlieſst man den Deckel sofort, sobald der Rost und

die Wandungen glühen; bei einem Gasbrenner unterhält man durch Einführen von Luft

mittels der Oeffnungen A die Flamme. Dann drückt man

durch das Rohr P flüssigen Kohlenwasserstoff in die

Kammer V wo er, an den Wandungen zwischen C und V herabsickernd, in

Gas verwandelt wird. Das letztere wird durch deren Oeffnungen in die Luftdüsen a eingezogen und tritt, mit Luft innig gemischt, unter

Druck in die Verbrennungskammer, wo es sich infolge der reichlichen Beimengung von

Sauerstoff sofort entzündet und verbrennt. Theerartige und harzige Stoffe werden von

dem Rost G aufgefangen; die Verbrennungsproducte gehen

unter Druck durch das Rohr E direkt an die

Maschine.

Die nöthige Luft kann durch eine an die Maschine gekuppelte Luftpumpe eingepreſst

werden.

Der in Fig. 25

dargestellte Gaserzeuger von H. Wadzeck in Berlin (* D.

R. P. Nr. 45101 vom 18. Mai 1888) besteht aus drei Behältern A, B und C, von denen A zur Vergasung von Benzin, Naphta, Petroleum u. dergl. und B zur Mischung von atmosphärischer Luft mit dem in A erzeugten Gas dient. C

ist ein Sammelbehälter für Gase aus A zur beliebigen

Verwendung, im vorliegenden Falle z.B. zur Speisung der Zündflamme für die Maschine.

Die Räume A und B sind

durch ein Ventil a und die Räume A und C durch ein Ventil

d mit einander verbunden. Beide Ventile sind durch

eine Stange fest mit einander verbunden und stehen unter der Einwirkung einer

Spiralfeder derart, daſs das Ventil a auf seinen Sitz

und das Ventil d von seinem Sitz gezogen wird, wodurch,

wenn der Apparat nicht arbeitet, die Verbindung der Räume A und B aufgehoben und die Verbindung der

Räume A und C hergestellt

ist. Der Boden des Behälters A besteht aus schrägen

Wänden e, welche mit beliebig vielen Röhren f verbunden sind, die den Zweck haben, die von den

unter A brennenden Flammen entwickelten heiſsen Gase

nach auſsen abzuführen und auf dem Wege dahin die Räume A und B mit zu erwärmen, g ist ein Rohr, in welchem dem Raum A Benzin, Naphta, Petroleum u.s.w. zugeführt wird;

durch einen in genanntes Rohr eingeschalteten Hahn oder Ventil kann dieser Zufluſs

geregelt werden.

Der Raum B steht mit der äuſseren Luft durch feine

Oeffnungen im Mantel des Apparates in Verbindung, die durch einen Schieber h geöffnet oder geschlossen werden können.

Die Wirkungsweise des Apparates ist folgende: Während der Saugperiode der Maschine

wird durch die in dem Raum B entstehende Luftverdünnung

der Zug der Feder d überwunden, d.h. Ventil a wird geöffnet und Ventil d geschlossen, wodurch Gase aus dem Raum a

durch Ventil a hindurch treten und in Folge des mit

letzterem verbundenen Siebes C fein vertheilt mit der

durch die feinen Oeffnungen bei h eintretenden

atmosphärischen Luft im Raum B sich mischen und

gemeinschaftlich durch Rohr i in den Cylinder der

Maschine gelangen, woselbst sie durch eine geeignete Vorrichtung mittels der aus dem

Vorrathsraum C gespeisten Flamme entzündet werden. Das

Ventil d verhindert, daſs Gase aus dem Raum C angesaugt werden bezieh. die Zündflamme erlischt. Ein

eigenartiges Verfahren der Gasbildung liegt dem in Fig. 26 abgebildeten

Gaserzeuger von Chr. E. Hearson in London (* D. R. P.

Nr. 45601 vom 24. December 1887) zu Grunde. Die Kohlenwasserstoffe (es wird Benzin

u. dergl. genannt) werden zunächst durch Erhitzung verdampft und dann Dämpfe nebst

Luft in ein Milchgefäſs von dehnbarem Fassungsraum eingeführt, welches mit dem

Cylinder der Gaskraftmaschine in Verbindung steht, so daſs diese zur Zeit der

Saugperiode bei sich

verkleinerndem Innenraum des Mischgefäſses fertiges Gemisch ansaugt, während

zugleich, sowie durch die in den Zwischenzeiten stattfindende Vergröſserung des

Innenraumes des Mischgefäſses neues Gemisch gebildet wird.

a ist der Vorrathsbehälter und b das Verdampfungsgefäſs, hier als senkrecht stehendes Rohr gedacht. Beide

stehen unten durch die Röhren a1

a2

a3 mit einander in

Verbindung. Das Gefäſs b ist von einem mit Asbest- oder

anderem feuerfesten Futter versehenen Mantel h1 umgeben, in welchem die Verbrennung des zur

Erzeugung der erforderlichen Hitze nothwendigen Brennstoffes vor sich geht. Soll ein

Theil der entwickelten Dämpfe hierzu benutzt werden, so leitet man dieselben durch

die Rohre i und j nach dem

ringförmigen Raum k, von wo sie durch Oeffnungen k1 in den Mantel hh1 treten, und

entzündet dieselben hier. Die zur Unterhaltung der Verbrennung dienende Luft tritt

durch Oeffnungen f1

ein, denen noch die Oeffnungen h2 hinzugefügt werden können. h3 sind die Oeffnungen, durch welche die

Verbrennungsgase entweichen, Zwischen den Rohren i und

j befindet sich eine Scheidewand j1 mit einer durch das

Nadelventil i1 zu

justirenden Oeffnung zum Zwecke der Regelung der Dampfentnahme für die Heizung, und

unterhalb der Wand j1

eine Oeffnung j3, durch

welche hindurch vom vorbeipassirenden Dampfstrahl so viel Luft angesaugt wird, daſs

sich ein ruhig brennendes, aber nicht explosives Gemisch bildet. Von diesem Gemisch

kann durch das Rohr j3

ein Theil zur Speisung der Zündflamme der Maschine entnommen werden. Behufs Erhöhung

der Wirkung der in dem Mantel hh1 brennenden Flamme auf das Gefäſs oder Rohr b ist letzteres mit den die Arme g1 tragenden

Kupferringen g versehen. Zum Anwärmen des Apparates

wird etwas Spiritus in die Kammer f gegossen und

entzündet.

Die Herstellung des zur Ladung des Arbeitscylinders dienenden explosiven Gemisches

von Dampf und Luft findet in dem Mischgefäſs oder Cylinder l statt. Dieser steht oben durch ein Rohr c

mit dem Dampfraum des Verdampfers in Verbindung. Nach der Zeichnung ist das Rohr c innerhalb des Rohres b

in die Höhe geführt, doch könnte dasselbe auch auſserhalb liegen. Auſserdem ist

durch die Löcher l1,

den Mantel m und das Rohr m1 eine Verbindung zwischen dem oberen

Theil von l und dem Cylinder der Gaskraftmaschine

hergestellt. Unten führt vom Mischgefäſs ein Rohr o ins

Freie, und ist innerhalb des Gefäſses der aus einer leichten Platte gebildete Kolben

n angeordnet, welcher das Gefäſs nicht vollkommen

ausfüllt, so daſs zwischen Kolben und Gefäſswand eine ringförmige Spalte verbleibt,

durch welche Luft in beschränktem Maſse hindurchzutreten vermag. Am Rande kann der

Kolben mit einer leichten und nachgiebigen Liderung n2, z.B. aus Flanell, versehen werden, die

den Hindurchtritt der Luft noch weiter einschränkt, ohne ihn jedoch zu verhindern.

Statt der ringförmigen Lufteintrittsspalte würden sich aber auch im Kolben oder in

dem oberen Boden, event.

den Seitenwänden des Mischgefäſses, Oeffnungen anbringen lassen, die eine Verbindung

des Gefäſses mit der Auſsenluft herstellen, und können diese Oeffnungen mit leichten

Klappen versehen werden, welche nach dem Mischraum hin aufschlagen. Mit dem Kolben

n ist durch eine Stange n1 ein Ventilkegel e verbunden, welcher sich im Rohr c bewegt

und dazu dient, das Mischgefäſs vom Verdampfer abzuschlieſsen, während der Kolben

sich in Ruhe befindet und der Lufteintritt unterbrochen ist.

Nachdem der Verdampfer vorgewärmt worden ist und sich Dampf gebildet hat, wird das

Schwungrad der Maschine einige Male gedreht, bis die im Mischgefäſs vorhandene, mit

Dampf noch unvermischte Luft abgesaugt worden ist. Dabei hebt und senkt sich der

Kolben n mit dem Ventil e;

es tritt, so lange letzteres gehoben ist, Dampf aus b

nach l und bildet mit der daselbst vorhandenen Luft das

Explosivgemisch. Sobald nun dieses in die Maschine gelangt, wird letztere sich im

Betrieb befinden, vorausgesetzt, daſs die Zündflamme brennt. Bei jedem Saughube

entnimmt die Maschine aus dem Mischgefäſs die erforderliche Menge der Ladung,

wogegen sowohl währenddessen wie in dem Theil der Zwischenzeiten, welcher vergeht,

bis der Kolben n wieder zur Ruhe gelangt ist und das

Ventil e sich geschlossen hat, Dampf von oben und Luft

am Rande des Kolbens einströmen, um das abgesaugte Gemisch wieder zu ersetzen.

In Anbetracht, daſs während der Entnahme von Dampf aus dem Verdampfer eine Druck

Verminderung daselbst stattfindet und der Wechsel von gröſserem und geringerem Druck

eine Rückwirkung auf das ganze in den Röhren a1

a2

a3 enthaltene Gemisch

ausüben würde, ist es zweckmäſsig, in dieses Rohrsystem einen Windkessel

einzuschalten, welcher die Speisung gleichförmiger gestaltet. Nach der Zeichnung

besteht dieser aus dem Gefäſs p mit der ringförmigen,

unten mit Oeffnungen s1

versehenen Scheidewand s, deren Innenraum t mit dem Rohr a2 in Verbindung steht, während der Zwischenraum q Luft enthält. Als Flüssigkeit zur Füllung des Raumes

t wird mit Vortheil Glycerin verwendet.

Besonders seitens einiger Berliner Constructeure wurden in jüngster Zeit ausgiebige

Versuche angestellt, den Arbeitscylinder der Erdölkraftmaschinen oder wenigstens den

Explosionsraum nicht zu kühlen, damit die in demselben

durch die Explosionen aufgespeicherte Wärme nutzbringend zur vollständigen

Verdampfung des eingeführten Erdöles verwerthet werden könne. Es wird also der

Verdampfer völlig in den Arbeitscylinder eingelegt. Für praktische Verhältnisse

scheinen diese in groſsem Maſsstabe durchgeführten Versuche keine günstigen

Ergebnisse erzielt zu haben. Wenigstens ist dem Berichterstatter nicht bekannt

geworden, daſs ungekühlte Arbeitscylinder praktisch benutzt werden. Der Hauptfehler

scheint darin zu liegen, daſs ungekühlte Erdölmotoren zu rasch laufen müssen (250

bis 280 Umgänge in der Minute). Während das Diagramm ungekühlter Motoren bei einem

Betriebe derselben mittels Leuchtgases erhebliche Abweichungen von denjenigen der

Gasmotoren mit gekühltem Explosionsraume nicht erkennen läſst, findet bei der

Verwendung von Oel-, Erdöl- oder Naphtagasen eine Selbstentzündung des Gasgemisches

statt, die um so frühzeitiger geschieht, je wärmer die Wandungen des

Explosionsraumes werden. Es ist hierbei eine wesentliche Verschiedenheit in der

Entzündbarkeit eines aus Oel-, Erdöl- oder Naphtagasen sowie atmosphärischer Luft

bereiteten explosiblen Gemisches und einer Mischung gewöhnlichen Leuchtgases mit

Luft zu constatiren.

Erfolgen in einem Gasmotore mit nicht gekühltem Explosionsraume die Explosionen eines

Gemisches von Luft und Oel- o. dgl. Gasen regelmäſsig auf einander, so erwärmen sich

die Wandungen des Explosionsraumes innerhalb einer kurzen Zeit und die Entzündung

dieses Gasgemisches tritt unter heftigen Stoſswirkungen zu frühzeitig ein. Jene

Vorentzündungen wirken arbeitvernichtend, indem der Kolben dadurch einen besonderen

Gegendruck empfängt und die Expansionscurve durch die längere Dauer der Berührung

der hocherhitzten verbrannten Gase mit den gekühlten Cylinder Wandungen rascher

abfällt.

Zur Beseitigung des Uebelstandes der vorzeitigen Selbstentzündungen soll folgendes

Verfahren von E. Capitaine in Berlin (* D. R. P. Nr.

45129 vom 15. Mai 1888) dienen.

Sobald die Temperatur der Wandungen des Explosionsraumes einen gewissen Grad

überschreitet, bei welcher das Diagramm eine Erhöhung der Compressionscurve anzeigen

würde, wird Wasser oder Luft über die heiſsen Flächen geleitet und den letzteren die

überschüssige Wärme entzogen. Dieses geschieht selbsthätig unter Benutzung eines

belasteten Kolbens oder einer Membran a.

Die in Fig. 27

dargestellte Einrichtung wirkt in der Weise, daſs bei normaler Entzündung und

normaler Maximalspannung der Gase im Inneren des Cylinders die Feder b den Kolbendruck überwindet, bei zu frühzeitiger

Entzündung, bei welcher die Maximalspannung eine höhere wird, dagegen der Kolben a unter Ueberwindung des Federdruckes auswärts

getrieben wird und dabei das Ventil c von seinem Sitze

entfernt, d.h. dasselbe öffnet und dem durch Rohr d

zuflieſsenden Wasser den Durchfluſs nach dem Explosionsraume gestattet. Entweder

ergieſst sich das Wasser durch Rohr v über die

Auſsenflächen des Explosionsraumes A, oder dasselbe

wird durch Rohr w nach dem Gasgemischeinlaſsventile k geleitet und mit den Gasen in den Cylinder

gesaugt.

Zur Erreichung einer präciseren Wirkung kann man die Einrichtung treffen, daſs der

Kolben a im Todtpunkte der Kurbel und im Momente der

höchsten Compression sowie der Entzündung der Gase durch eine auf der Kurbelwelle

sitzende unrunde Scheibe e, Hebel f, Stange z, Hebel hi und Hebel n

festgehalten wird, während die Feder nur so stark zu wählen ist, daſs sie bei der höchsten

Compression nicht ausreicht, dagegen bei einer vorzeitigen Entzündung den Kolben n heraustreten läſst. Endlich kann auch die

Wasserförderung mittels der Oase erfolgen, welche bei herausgeschobenem Kolben durch

die Oeffnungen o und Rohr o1 entweichen.

Zur Vorwärmung des Zündgemenges für Erdölkraftmaschinen bringt Dr. M. V. Schütz in Köln (* D. R. P. Nr. 44555 vom 25.

Oktober 1887) die in Fig. 28 und 29

dargestellte Ventilanordnung in Vorschlag.Vgl. 1888 270 * 308.

Die Vorwärmung des Zündgemenges, welches der Arbeitskammer entnommen werden kann,

geschieht in einem die Zündkammer K und die Zündflamme

f umgebenden Mantelraume MM1, durch welchen das Zündgemenge strömt,

ehe es in die Zündkammer eintritt. Die Ventilzündung besteht aus der Zündkammer K mit einer durch richtig bemessene Oeffnungen mit K fortwährend verbundenen Vorkammer i nebst dem äuſseren gesteuerten Schluſsventil v, der selbsthätigen Klappe c und der Zündflamme f. Die Explosion in K erfolgt durch Schluſs von v und überträgt durch Aufstoſsen der Klappe c

die Zündung in die Arbeitskammer A.

Die Leitung des Zündgemenges in den Mantelraum MM1 kann nun gesteuert werden oder selbsthätig

erfolgen; in beiden Fällen kann der Eintritt des Zündgemenges aus dem Mantelraume in

die Zündkammer selbsthätig durch ein Rückschlagventil o

erfolgen, welches durch das im Mantelraume vorhandene verdichtete Gemenge behufs

Durchlasses in die Zündkammer gehoben und durch die in der Zündkammer erfolgende

Explosion geschlossen wird; eine nach unten hängende Klappe o verlangt zu seiner Hebung oder Schlieſsung eine geringere Druckdifferenz

als das gewöhnliche nach oben zu hebende Ventil.

Die Zuleitung in den Mantelraum des Gemisches durch den Kanal n erfolgt während der Verdichtungsperiode durch die mit der Zündklappe c verbundene Klappe oder Ventil e (Fig.

30), welches letztere schlieſst, wenn das erstere öffnet, und umgekehrt.

Zündklappe c und Ventil e

müssen aber so eingerichtet sein, daſs das erstere im Zustande der Ruhe, d.h. wenn

kein Luftdruck auf beide einwirkt, auf seinen Sitz niederfällt, d.h. der Schwerpunkt

muſs unter dem Drehpunkte liegen. Da das gesteuerte Zündventil v nur während der Compressionsperiode offen ist und am

Ende derselben schlieſst, so wird beim Ansaugen ein wenig Gemenge aus dem

Mantelraume MM1 zurück

in den Cylinder gesaugt und dadurch e geöffnet, dann

kann während der Verdichtung, wo c geschlossen und e offen ist, das Gemenge aus dem Cylinder durch den

Mantelraum in die Zündkammer K strömen, in welcher

letzteren bei Schluſs von v die Explosion erfolgt,

durch welche die Zündklappe c aufgestoſsen, das Ventil

e geschlossen wird, so daſs die im Arbeitscylinder

dann erfolgende

Explosion das Ventil e geschlossen hält, letzteres auch

während des Auslasses geschlossen bleibt. Das Ventil e

kann mit der Zündklappe c auch so verbunden sein, daſs

der Schwerpunkt beider über dem Drehpunkte liegt, und dieser Schwerpunkt, sei es

durch Steuerung oder durch den wechselnden Luftdruck, von einer Seite zur anderen

oder von der anderen auf die eine verschoben wird, das Festandrücken auf den

jeweiligen Sitz erfolgt dann durch den Luftdruck. Der Durchlaſs des Gemenges aus der

Arbeitskammer in den Mantel MM1 kann durch einen Schieber mit den nöthigen

Bohrungen erfolgen, welcher Schieber von der Steuerstange des Zündventiles auf und

ab geschoben wird. Die im Zündventilkasten eingesetzte Büchse t dient unten als Ventilsitz für den Doppelkegel ee1, dessen nach oben

gerichtete Spindel in der Büchse t dicht, wenn nöthig,

oben mit Stopfbüchse abgedichtet, auf und ab gleitet; der nach unten gerichtete

Kegel des Doppelventiles hat seinen Sitz in dem Zündventilkasten, welches am

Ventilsitze mit einer Bohrung n zur Arbeitskammer und

einer solchen zum Zündkammermantel versehen ist. Die Spindel des Doppelkegels ist

mit Feder versehen, durch welche die Spindel mit Doppelkegel nach oben gezogen wird,

und so mit der Ventilstange l des Zündventiles v verbunden, daſs v mit

ee1 sich auf- und

abwärts bewegt, daſs also mit Schluſs des Ventiles v,

wodurch die Explosion in der Arbeitskammer erfolgt, die Verbindung dieser letzteren

mit dem Mantelraume MM1

geschlossen ist.

Um die Zündflamme f mit Erdöl zu speisen und dabei das

Ruſsen durch bessere Verbrennung zu vermeiden, ist im Kamine der Flamme f ein kräftiger Luftzug nach oben erforderlich. Dieser

wird auſser durch die Wärme noch durch ein im Inneren des Kamines nach oben

gerichtetes Ausblaserohr I, welches mit dem

Ausblasetopf der Maschine verbunden ist, erzeugt und der Luftstrom durch einen an

diesem Injector angebrachten Hahn geregelt.

Wenn die in und aus dem Mantelraume MM1 führenden Ventile nicht dicht schlieſsen, so

schlägt die Explosion aus der Arbeitskammer oder aus der Zündkammer in das Gemenge

des Mantelraumes, und der Explosionsdruck der Zündkammer und des Mantelraumes geht

durch o und c in die

Arbeitskammer. Man kann auch das Ventil o absichtlich

weglassen, so daſs die Zündkammer und der Mantelraum einen einzigen, gleichviel wie

geformten Raum bilden; in diesem Falle geht das Gemenge während der

Compressionsperiode aus der Arbeitskammer A durch den

Kanal n in den Mantelraum MM1 und aus diesem in die Zündkammer K, in welcher das Gemenge, nachdem es in der Vorkammer

i an der Flamme f sich

entzündet hat, mit Schluſs des Ventiles v in der

Zündkammer und im Mantelraume zur Explosion gelangt, die durch die Klappe c mit groſser Kraft in die Arbeitskammer schlägt.

Um stets eine gleichartige Ladung von Luft und Kohlenwasserstoffen zu erzeugen, hat C. Weber-Landolt in Mensiken, Schweiz (* D. R. P. Nr.

48522 vom 11. November 1887), die in Fig. 31 dargestellte

Construction eines Mischventiles vorgeschlagen.

Der Gaserzeuger G wird an das Auspuffventilgehäuse des

Motors angeschraubt und wird vom Auspuffrohre P

durchdrungen. Der Oelbehälter wird mit dem Gaserzeuger G durch ein Rohr verbunden; eine kleine Zweigleitung speist die

Gaszündlampe. Der Oelbehälter R (Fig. 32) besteht aus zwei

über einander liegenden Abtheilungen. Der obere Raum a

ist das eigentliche Reservoir, das mit Neolin oder Naphta von 0,69 bis 0,7 spec.

Gew. gefüllt wird. Das Schwimmerventil s sorgt dafür,

daſs der Oelstand im unteren Raume b stets derselbe

bleibt, was bewirken soll, daſs in der Leitung stets der gleiche Druck herrscht.

Der Gaserzeuger G besteht aus einem um das Auspuffrohr

concentrisch befestigten Guſskörper, der vor Wärmeausstrahlung mit einer Isolirmasse

Y geschützt wird. An den beiden Enden desselben

befinden sich zwei Stutzen. Der nach abwärts gerichtete Stutzen wird durch ein

Gasrohr mit dem Gasabschluſshahne des Motors verbunden. Der andere Stutzen trägt ein

Ventilgehäuse. In diesem Ventilgehäuse befinden sich durch Federspannungsvorrichtung

regulirbare Ventile V und v und das Nadelventil N. Das central im

Ventilgehäuse a festgeschraubte Dornstück b enthält in seiner Bohrung das Nadelventil N und dient gleichzeitig als Führung von Ventil V und als Sitz für Ventil v. Durch Oeffnung d wird dem Nadelventile N der flüssige Kohlenwasserstoff zugeführt. Das

Nadelventil N ist dünner gehalten als die Bohrung des

Stückes b, worin das Nadelventil N auf und nieder geschraubt werden kann; es wird somit

der Zwischenraum stets mit Oel angefüllt sein.

Das Ventil V hat nach beiden Seiten rohrförmige

Fortsätze oder Hülsen f und f1. Ueber die Hülse f ist die Feder g gelegt,

die auf dem Ventilgehäuse a aufsitzt und welche durch

die auf der Hülse f befindliche Mutter nach Bedarf

gespannt werden kann; es wird somit das Ventil V durch

die Feder g auf den Sitz des Ventilgehäuses u gepreſst. In der unteren Hülse f1 des Ventiles V liegt das kleine Ventil v mit der Feder k, welche durch Muttern nach

Bedarf gespannt werden kann. Durch diese Federspannung wird erreicht, daſs das

Ventil v gegen seinen Ventilsitz, den es am hohlen

Dorne b hat, gepreſst wird, wodurch die Oeffnung m verschlossen wird. Sternförmige radiale Bohrungen cc. . .c in Ventil V

führen vom Ventilsitze des Ventiles v gegen die

Peripherie des Ventiles V. Durch die Oeffnung m kann das das Nadelventil N umgebende Oel (wenn Ventil v geöffnet ist)

in die radialen Bohrungen cc . . . c gelangen und kommt somit an der Peripherie des

Ventiles V mit der gleichzeitig eintretenden Luft in

Berührung. Durch das Nadelventil N wird die richtige

Oelmenge, welche dem Gaserzeuger für jede Explosion zugeführt werden soll, durch

Einstellung fixirt, entsprechend der Luftmenge, welche durch das Ventil V eintritt. Ist der Oelzufluſs durch Einstellung des Nadelventiles

festgestellt, so bleibt er ein- für allemal derselbe, und somit wird auch stets

dasselbe Luftquantum angesogen; man hat daher stets dasselbe Explosionsgemisch.

Es werden die Ventile durch die saugende Wirkung des Motorkolbens geöffnet, das

Ventil V läſst atmosphärische Luft eintreten, während

das kleine Ventil v durch die im groſsen Ventile V radial angebrachten Kanäle cc . . . c Oel eintreten und durchströmen

läſst. Durch das rasche Ansaugen kommen Luft und Oel mit groſser Geschwindigkeit an

gleicher Stelle, und zwar in zu einander senkrechten Bewegungsrichtungen mit

einander in Berührung; es bildet sich ein inniges Gemisch von Luft und fein

zertheiltem Oele, welches dann durch die hohe Temperatur, die im Inneren des

concentrischen Guſskörpers durch das Auspuffrohr P

bewirkt wird, noch in viel höherem Maſse erfolgt.

Eine kleine Pumpe benutzen J. Charter, T. A. Galt und

G. S. Tracy in Sterling, Vereinigte Staaten von

Amerika (* D. R. P. Nr. 44703 vom 20. September 1887) zur Abmessung der Erdölladung

(Fig.

33).

Unter dem Arbeitscylinder der Maschine ist der Ladungscylinder A angeordnet, dessen Kolben mittels besonderer, mit dem

Kopfe der Pleuelstange verbundener Schubstange von der Kurbelwelle hin und her

bewegt wird. Das zum Betriebe dienende Gasolin wird aus einem oberen Behälter durch

den Kanal a in den Meſscylinder b übergeführt; beim Vorgange des Plungers c

wird eine genau bestimmte Menge Gasolins in den Raum d

unter dem Ventile e eingedrückt, wobei dieses sich

öffnet und das Gasolin in ein schräg liegendes Rohr überströmen läſst, dessen

inneres Ende in das zur Einführung der Luft dienende Rohr g einmündet. Der Meſscylinderplunger b erhält

seine Bewegung durch die Schubstange h. Der unmittelbar

auf der Kurbelwelle sitzende Centrifugalregulator rückt bei zu schnellem Gange die

Bewegungsvorrichtung für die Pumpe aus.

Das Rohr ist innerhalb des Luftzuführungsrohres g behufs

inniger Vermischung des Gasolins mit der Luft mit Löchern versehen und ober- und

unterhalb der letzteren sind zur Bildung der Mischungskammer perforirte Scheidewände

i angeordnet, zum Zwecke, durch den aufsteigenden

Luftstrom eine möglichst feine Vertheilung des Oeles zu bewirken. Der Luftstrom wird

durch den Rückgang des Kolbens des mit dem Rohre g

communicirenden Ladungscylinders angesaugt.

Das Rohr g mündet unten frei aus und das hintere Ende

des Ladungscylinders A communicirt mit der Oeffnung k, die neben dem Zündcylinder und dem Ventile l liegt. Wenn der Kolben des Ladungscylinders vorgeht,

so wird durch Ventil l das Ladungsgemisch angesaugt.

Wenn dann der Kolben des letzteren wieder zurückgeht, so wird das Einlaſsventil l geschlossen und die Ladung verdichtet in den

Arbeitscylinder eingedrückt. Aus diesem gelangt die Ladung in den Arbeitscylinder, worin sie

beim Rückgange des Arbeitskolbens zunächst verdichtet und dann in bekannter Weise

entzündet wird.

Um einen Motor sowohl mit Leuchtgas als auch mit Erdöl arbeiten zu lassen, hat F. Wilhelm in Herford (* D. R. P. Nr. 42948 vom 15.

September 1887) eine besondere Anordnung getroffen. Das zur Verwendung gelangende

Mischventil hat verschiedene Wege für Gas und Erdöl, welche immer nur abwechselnd in

Gebrauch genommen werden können. Soll die Maschine mit Erdöl gespeist werden, so

wird letzteres in entsprechenden Räumen des Mischventiles zerstäubt.

Eine Luft-Erdöl-Gasmaschine möchte man die hierher gehörende, * S. 12 dieses Bandes

beschriebene Maschine von J. Hargreaves nennen, welche

von Adair und Co. in Liverpool gebaut wird, weil sie

ebenso als Heiſsluftmaschine wie als Erdölgasmaschine arbeitet.

Nach Engineer verbraucht ein solcher 40 -Motor

(indicirt) bei Umdrehungen 9k Kohlentheer

stündlich, d.h. 0k,23 für die stündliche indicirte

Pferdekraft.

Tafeln