| Titel: | Neuerungen an Eis- und Kühlmaschinen. |

| Fundstelle: | Band 275, Jahrgang 1890, S. 155 |

| Download: | XML |

Neuerungen an Eis- und Kühlmaschinen.

(Fortsetzung des Berichtes S. 97 d.

Bd.)

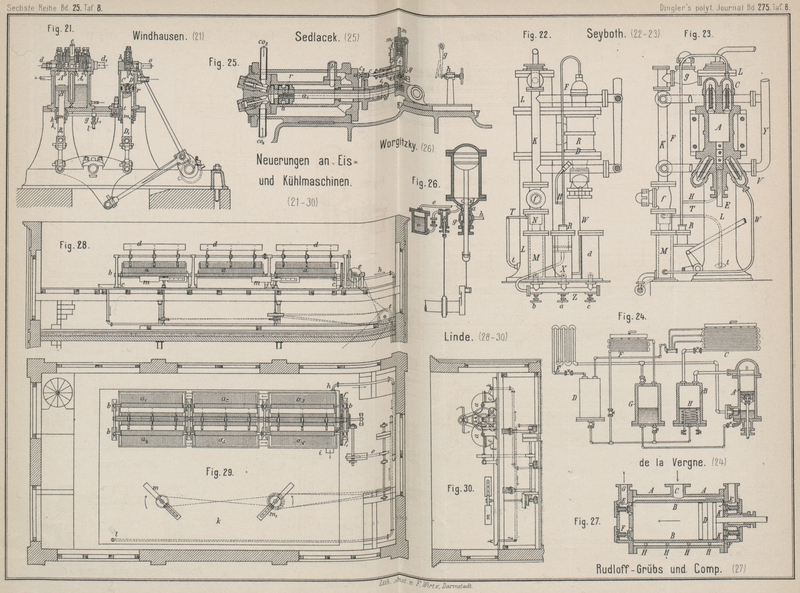

Mit Abbildungen auf Tafel

8.

Neuerungen an Eis- und Kühlmaschinen.

Maschinen zur Compression von Gasen und zur Erzeugung von Kälte mittels Kohlensäure

sind von Franz Windhausen in Berlin (D. R. P. Nr. 44838

vom 22. December 1887) vorgeschlagen worden.

Die Fig. 21

stellt einen Compressor und Expansionscylinder mit einem bekannten

Bewegungsmechanismus dar. Der Compressionscylinder besteht aus zwei, unten durch

Kanal Z unter einander communicirenden Cylindern A und A1. In A befindet sich

der Kolben B mit seiner Stopfbüchse KK1 und nach unten

auftretenden Kolbenstange B1. In den Verschluſsdeckeln der Cylinder A

und A1 sind die

Saugventile a und a1 und die Druckventile b und b1

angeordnet. In die Räume über den Saugventilen a und

a1 münden die

Saugröhren d und d1, während in den gemeinschaftlichen Raum über den

Druckventilen b und b1 das Druckrohr e

mündet.

In dem Raume unterhalb des Kolbens B1 zwischen diesem und der Stopfbüchse K der Kolbenstange, sowie zum Theil auch in dem

Cylinder A1 befindet

sich eine zugleich als Schmiermittel dienende Sperr- bezieh. Druckflüssigkeit, über

welcher im Cylinder A1

die Kohlensäuredämpfe aus dem Refrigerator angesaugt und comprimirt werden, während

im Cylinder A das Ansaugen und Comprimiren der Gase

unmittelbar über dem Kolben B stattfindet. Die

Kolbenstange ist in der Stopfbüchse bei K und K1 doppelt abgedichtet

und erhält zwischen diesen Dichtungen den Raum m, in

welchen die durch die Dichtungen entweichende Sperrflüssigkeit gelangt, und von wo

sie durch das Rohr g in den Raum m, in der Stopfbüchse des Expansionscylinders,

abströmt.

Der Expansionscylinder C hat den Zweck, die aus dem

Condensator kommende flüssige Kohlensäure in den Refrigerator bezieh. Verdampfer der

Kältemaschine zu schaffen. Die flüssige Kohlensäure strömt durch das Rohr o und das Expansionsventil h in den Cylinder ein und schiebt den Kolben um etwa 0,1 eines Hubes fort,

worauf das Expansionsventil sich selbsthätig schlieſst, während beim weiteren

Fortgange des Kolbens ein Theil der Kohlensäure verdampft und expandirt, um danach

beim Rückgange des Kolbens D durch den durch ein

Excenter bewegten Auslaſsschieber tief abgekühlt in den Refrigerator abgestoſsen zu

werden. Das Oeffnen und Schlieſsen des Expansionsventils h geschieht durch Anstoſs des Kolbens D an

eine in dem röhrenförmigen Ventil aufschiebbare, mit kolbenförmigem Ansätze

versehene Stange h1,

welche bei geschlossenem Ventil so tief in den Cylinder ragt, als derselbe mit

flüssiger Kohlensäure gefüllt werden soll. Beim Hochgehen des Kolbens D schiebt derselbe die Stange h1 zurück und öffnet durch Anstoſs der

Stange h1 das Ventil.

Dasselbe bleibt beim Niedergange des Kolbens bei gleichzeitiger Zuströmung flüssiger

Kohlensäure so lange geöffnet, bis der Ansatz h2 an der Stange auf das Ventil trifft, dadurch

dasselbe schlieſst und den Zufluſs von Kohlensäure absperrt.

Die durch Undichtheit des Kolbens D entweichende

Kohlensäure gelangt in den die Kolbenstange D1 umgebenden Ringraum t

und wird beim Niedergange des Kolbens durch das in demselben befindliche Ventil r wieder über den Kolben zurückgeführt, und ebenso wird

auf demselben Wege die in der Stopfbüchsenkammer m1, eventuell aus der Stopfbüchsenkammer m am Compressionscylinder übergegangene

Druckflüssigkeit durch das Saugventil s in den Ringraum

t und von da über den Kolben D geführt. Ferner kann auch durch das Saugrohr C und den Hahn l1 sowohl gasförmige Kohlensäure aus einem Entwickler

als auch Sperr- oder Druckflüssigkeit angesaugt und in den inneren Kreislauf der

Maschine eingeführt werden.

Als weitere Neuerung auf dem Gebiete der Kälteerzeugungsmaschinen ist die

Filtervorrichtung für das Dichtungs- und Schmiermaterial von Seyboth in München (D. R. P. Nr. 44952 vom 27. Oktober 1887) zu

verzeichnen.

Durch diese Einrichtung wird eine fortgesetzte Filtration, sowie die Abscheidung des

Dichtungs- oder Schmiermaterials aus dem kälteerregenden Medium von

Kälteerzeugungsmaschinen bezweckt. In den bezüglichen Fig. 22 und 23 ist A der Compressionscylinder, E die Kolbenstange, welche unter dem Kolben durch die cylindrisch

umgebende Flüssigkeitsschicht e abgedichtet wird. C und V sind die

Saugventile, von denen C durch das Druckrohr F mit der Flüssigkeitspumpe A in Verbindung steht, während D, wie in Fig. 23

ersichtlich, durch die Röhre W in das cylindrische

Gefäſs X mündet. Vom Druckrohre F zweigt das Rohr H zu dem Ventil D ab. Das Filtergefäſs M

mit einer Asbesteinlage ist auf das Gefäſs M

aufgeschraubt und steht mittels des Absperrventils f

mit dem Druckrohre K und mittels des Absperrventils

g mit dem Windkessel L in

Verbindung, der durch die Röhre T in das Filtergefäſs

N mündet. Z ist die

Verbindungsröhre, welche von den Gefäſsen MHd zu dem

Saugventil der Pumpe führt. Diese drei Gefäſse sind durch die Ventile a, b und c

verschlieſsbar.

Das Gefäſs d wird mit Oel gefüllt und, nachdem alle

Gefäſse und Theile luftleer gemacht sind, das Absperrventil c geöffnet, während b bezieh. a geschlossen bleiben. Die Oelpumpe saugt beim Anlassen

der Maschine das in d enthaltene Oel an und drückt es

durch die Röhren F und H

in die Saugventilkammer C und in das Ventil D, von wo es beim Kolben-Ab- und Aufgang des

Compressors in das Innere desselben gelangt und den schädlichen Raum zwischen

Kolben- und Cylinderdeckel, sowie den Raum Y vom

Compressor angesaugten kälteerzeugenden Gases gleichzeitig mit diesem durch die

Druckventile in die Röhre K und von hier aus durch das

Ventil g in den Windkessel L gepreſst wird. Hier sammelt sich das Oel, während das Gas, das in dem

Kessel zweimal ab- und aufzusteigen gezwungen ist, sich von dem ersteren reinigt und

dann nach dem Condensator gelangt.

Das durch den im Windkessel L herrschenden Druck in das

Filtergefäſs N getriebene Oel wird durch das Filter in

das Gefäſs M gepreſst, von wo es nach Schlieſsung des

Absperrventils c und Oeffnung von b mittels der Oelpumpe von A fortwährend nach C und D geschafft wird.

Eine Neuerung an den Kühlmaschinen der de la Vergne

Comp. in New York beruht auf einer Methode, zu Folge welcher das

Schmiermittel von dem abzukühlenden Gase getrennt wird, nachdem es von der

Compressionspumpe kommt. Sie ist mit gleichem Erfolge bei allen Kühlmaschinen

anwendbar.

In der Fig. 24

ist eine der gewöhnlichsten Arten von Ammoniakeismaschinen in einer schematischen

Weise abgebildet, die Compressionspumpe ist in A, der

Condensator in C, der Ammoniakgasbehälter in D und die Expansions- und Kühlspirale in E. Wenn das Ammoniak in der Pumpe A comprimirt wird, so wird eine gewisse Menge dieses

Gases von dem Schmiermittel absorbirt, und ein Theil des Oels wird mit dem

Ammoniakgas in das Reservoir B übergeführt, wo die

Trennung nach dieser Methode ausgeführt wird. In dem anderen Theile dieses Behälters

befindet sich eine Heizspiralröhre angebracht, um dem Oele die nothwendige Hitze zu

verschaffen, damit das Schmiermittel, welches an demselben haftet, fortgeschafft

wird. Die Erhöhung der Temperatur genügt, um das Gas zu trennen und es mit dem

Wasser, welches in den Condensator C strömt, zu mischen

und durch die kühlende Wirkung eines Wasserstrahles zu condensiren. Das gereinigte

Oel setzt sich an den Boden des Gefäſses an und wird später durch die Kühlspirale

F geführt. Wenn es seine ursprüngliche Temperatur

erreicht hat, so kann es sich wieder in dem Reservoir G

ansammeln, von wo aus es

je nach dem Gebrauche zur Compressionspumpe zurückkehrt. Zwei Anforderungen werden

auf die beschriebene Weise zu Wege gebracht, damit das Gas von dem Oel getrennt

wird, nachdem es aus der Pumpe mittels der erhitzten Spirale fortgeschafft worden

ist.

Ein Kohlensäurecompressor für Kältemaschinen (D. R. P. Nr. 47543 vom 14. November

1888) ist von Julius Sedlacek in Nordhausen a. H.

construirt. Bei demselben (einem Eincylindercompressor Fig. 25) steht der hinter

dem Kolben befindliche Ringraum r durch das Rohr b mit der Saugleitung und der Hohlraum a des Kolbens durch die Bohrung a1 der Kolbenstange mit dem

Druckflüssigkeitsreservoir e in Verbindung, das mit

Glycerin o. dgl. gefüllt ist. An den Druckausgleichapparat A ist der kleine Cylinder c1 angegossen, in dessen Höhlung der Hilfspreſskolben

e an einen Anschlag s

des Cylinderdeckels, so daſs der Kolben c nach einwärts

geschoben und die Druckflüssigkeit um so mehr comprimirt wird, je weiter die

Gascompression im Cylinder vorgeschritten ist. Während des darauf folgenden

Kolbenrückganges geht der Hilfspreſskolben e in Folge

des inneren selbsterzeugten Druckes wieder in seine Anfangsstellung zurück. In dem

Reservoir e befindet sich der Kolben f, welcher sich selbsthätig bei jedem Hube um so viel

nach abwärts bewegt, als an Druckflüssigkeit zur Schmierung der Kolben und

Stopfbüchsen abgegeben wurde. Der Kolben f trägt zu

diesem Zwecke eine Schraubenspindel m1, deren Muttergewinde sich in dem Schneckenrade m befindet, welch letzteres durch die mit dem

Sperrradhebel g verbundene Schnecke bethätigt wird. Bei

jedem Hube stöſst der Sperrradhebel an den regulirbaren Anschlag h und wird um einen entsprechenden Bogentheil

bewegt.

Eine neue Stopfbüchsendichtung für Compressoren ist von H.

Worgitzky in Stuttgart-Berg construirt. Der Pumpe b (Fig.

26) flieſst während der Saugperiode des Compressors aus dem Gefäſse c Oel zu, welches durch erstere während der

Druckperiode in den Compressor eingespritzt wird. Das Oel hält den ringförmigen Raum

a im Cylinderdeckel beständig gefüllt, so daſs

durch die innere Stopfbüchsendichtung niemals Dampf, sondern nur Oel entweichen

kann, während das überschüssig eingespritzte Oel durch das Druckventil d und Rohr e nach dem

Gefäſse c zurückläuft. Das durch die innere

Stopfbüchsendichtung entwichene Oel gelangt nach Kammer g, wo es einen zweiten Verschluſs bildet, und von wo es durch Rohr h abflieſsen kann (D. R. P Nr. 45218 vom 12. Mai

1888).

Die doppelt wirkende Compressions- und Vacuumpumpe von Rudloff-Grübs und Co. in Berlin hat folgende Einrichtung: Der im

Auſsencylinder A (Fig. 27) bewegliche

Einsatzcylinder B bildet das doppelt wirkende

Saugventil der Pumpe, das bald an einem, bald am anderen Cylinderdeckel seinen Sitz

findet. Zwischen den beiden Cylindern wird ein mit dem Eintrittsstutzen C communicirender Zwischenraum gebildet, in welchem man zur Führung von

B Stahlkugeln H laufen

lassen kann. Wird B vom Kolben D der Pumpe in der Richtung des Pfeiles mitgenommen, so verläſst das

rechte, als Ventil wirkende Ende des Einsatzcylinders seinen Sitz am rechten Deckel

des Cylinders A, und es strömt aus dem ringförmigen

Zwischenraume und durch den am Deckel gebildeten Ringschlitz K Gas aus dem Kolben D nach, während das Gas,

das beim vorhergegangenen Hube des Kolbens D von links

in das Saugventil B eintrat, durch die geöffneten

Druckventile F des linken Deckels und den

Ausblasestutzen G die Pumpe verläſst und die

Druckventile F des rechten Deckels geschlossen sind.

Bei umgekehrter Bewegung des Kolbens kehrt sich entsprechend auch die Thätigkeit der

Ventile um (D. R. P. Nr. 47790 vom 29. December 1888).

Prof. Linde hat an den von ihm construirten Kühlanlagen

in neuester Zeit einen Apparat zur Anwendung gebracht, welcher es ermöglicht, die

bereits verwendeten und erwärmten Kühlwassermengen mittels eines Luftstromes wieder

abzukühlen, um auf diese Weise die in beliebig groſsen Quantitäten zur Verfügung

stehende atmosphärische Luft zu entfernen. Dieser Apparat, welcher unter Nr. 45693

im Deutschen Reiche patentirt ist, bildet eigentlich eine weitere Ausführung eines

früheren Patentes (D. R. P. Nr. 26623 vom 10. Juli 1883), eines Apparates, welcher

für Abkühlung von Luft durch Wasser oder eine gekühlte Salzlösung dient und zur

Ventilation und Kühlung von Malztennen in Verwendung gebracht wurde. Dieser

ursprüngliche Apparat besteht aus einem System von Trommeln aus Drahtgeweben oder

gelochten Blechen, welche in einem mit kaltem Wasser gefüllten Trog rotiren und sich

mit einem dünnen Schleier kalter Flüssigkeit bedecken, während die abzukühlende Luft

mittels eines Ventilators durch den Wasserschleier geblasen wird. Der neue Apparat

zur Rückkühlung des Condensationswassers hat eine ähnliche Einrichtung, indem die

aus Drahtgewebe bestehenden Trommeln in das wieder abzukühlende Wasser tauchen und

sich damit benetzen, während mittels Windflügeln ein starker Luftstrom darüber

getrieben wird, welcher das Wasser theils durch direkte Wärmeentziehung, theils

durch Verdunstung abkühlt.

Der Apparat (1888 267 * 586), welcher die Wärme des

Wassers an die Luft übertragen soll, besteht aus einer groſsen Anzahl dünner, runder

Blechscheiben a (Fig. 28 bis 30) von etwa

1m im Durchmesser. Diese Scheiben sind auf

einer gemeinschaftlichen Welle b so fixirt, daſs das

Ganze eine Art Trommel bildet, welche sich langsam um ihre Achse dreht. Die Trommel

taucht bis ungefähr ⅓ ihres Durchmessers in die Wasserfüllung des Troges c. Dreht sich die Trommel, so kommen die benetzten

Theile der Scheiben mit der Luft in Berührung und kühlen sich vermöge ihrer groſsen

Oberfläche theils durch Verdunstung des anhaftenden Wassers, theils durch direkte

Wärmeleitung und Strahlung rasch ab, um bei ihrer weiteren Drehung wieder auf den

Wasserinhalt des Troges kühlend zu wirken.

Ueber der Trommel sind rasch rotirende Windflügel d

angeordnet, um eine möglichst lebhafte Luftcirculation an den aus dem Wasser

auftauchenden Trommeltheilen zu erhalten. Die einzelnen Blechscheiben der Trommel

sind mit zahlreichen Löchern versehen (perforirt), so daſs ein gröſseres

Wasserquantum mitgenommen wird und auch das Wasser in gröſserer Oberfläche den

Luftstrom berührt.

Bei einer ausgeführten Anlage sind sechs solcher Trommeln a1 bis a6 in Verbindung, welche zu je drei um eine

gemeinschaftliche Welle sich drehen. Der Antrieb der beiden Trommelreihen erfolgt

durch Riemenvorlage und zwei Zahnräder f und f1 mit Zwischenrad g. Jede der Trommeln taucht in einen separaten

schmiedeeisernen Trog, doch sind diese Tröge durch Rinnen so verbunden, daſs das

Wasser gezwungen wird, längs der einen Trogreihe von Trommel zu Trommel

fortzuflieſsen, um in der zweiten Trogreihe denselben Weg wieder rückwärts zu

machen. Der Eintritt des zu kühlenden Wassers in den Apparat findet bei h statt, der Austritt des gekühlten bei i. Die über den Trommeln rotirenden Windflügel werden

in einfacher Weise vom Hauptantriebe aus in Bewegung gesetzt.

Als Fortsetzung dieses Kühlapparates ist ein kleines Kühlschiff k gewöhnlicher Construction angebracht, auf welches das

bereits weit vorgekühlte Wasser durch den erwähnten Abschluſs i flieſst und bei l den

Apparat verläſst. Die Wirkung dieses Kühlschiffes wird durch zwei wagerechte

Windflügel m und m1 verstärkt.

Das Rohr l führt das genügend abgekühlte Wasser zum

Condensator n der Linde'schen Kühlmaschine, zu welchem Zwecke die letztere in dem Raume unter

dieser Rückkühlung aufgestellt ist. Wieder erwärmt, gelangt das Wasser in eine unter

dem Condensator angelegte Grube und wird von hier aus durch eine Enke'sche Rotationspumpe o

zu erneuerter Abkühlung durch das Rohr h in den

Rückkühlapparat geschafft.

Eine kleine im Kühlmaschinenraume aufgestellte Wasserpumpe saugt aus einer

vorhandenen Cisterne frisches Kühlwasser und führt es in dem Maſse dem Rückkühler

zu, in welchem die gesammte circulirende Wassermenge durch Verdunstung abnimmt.

Die ganze Rückkühlanlage ist möglichst hoch gelegt und nach Art der Kühlschiffe so

disponirt, daſs der Luftzutritt von allen Seiten ungehindert stattfinden kann.

(Fortsetzung folgt.)

Tafeln