| Titel: | Ueber Neuerungen in der Papierfabrikation. |

| Autor: | Alfred Hauſsner |

| Fundstelle: | Band 276, Jahrgang 1890, S. 49 |

| Download: | XML |

Ueber Neuerungen in der

Papierfabrikation.

(Fortsetzung des Berichtes Bd. 275 S.

577.)

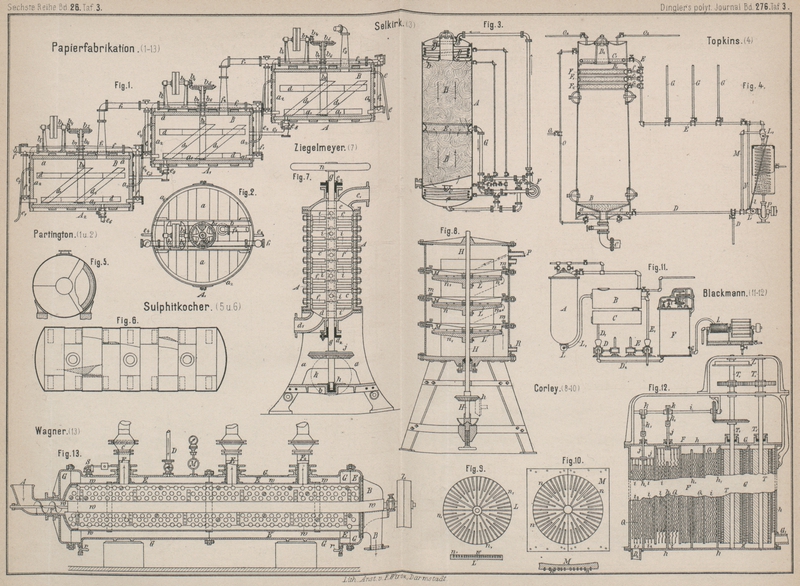

Mit Abbildungen auf Tafel

3.

Ueber Neuerungen in der Papierfabrikation.

Während das Prinzip der Gewinnung von Sulfit-Cellulose

in allen Fällen als das gleiche angesehen werden kann, ist die Art der Ausführung,

vor Allem die Darstellung der Kochlauge, eine mehr oder weniger verschiedene. So

charakterisirt das Mitscherlich-Verfahren wesentlich

der hohe Thurm und zwar derart, daſs es nach den neuesten Entscheidungen der

deutschen Gerichte wahrscheinlich ist, daſs alle mit diesem Haupttheile versehenen

Cellulosefabriken unter Mitscherlich's Patente fallen,

trotzdem ein Theil derselben und zwar jener, welcher sich auf die

Sulfit-Cellulose-Gewinnung im Allgemeinen bezieht, nichtig erklärt worden ist. Sei

es nun, daſs es dem Einen darum zu thun ist, in irgend einer Weise die bewährte und

noch unter Patentschutz stehende Verfahrungsart Mitscherlich's zu umgehen, oder ein Anderer wirklich etwas noch Besseres

oder Einfacheres zu schaffen hofft, – kurz es sind andere Methoden, die jedoch das

Wesen der Sache nicht betreffen können, ersonnen worden.

Edward Partington in Glossop, Grafschaft Derby in

England, hat ein Oesterreichisches Privilegium vom 26. Juni 1888 erhalten. Dasselbe

betrifft eine besondere Anordnung und Darstellungsweise der Schwefligsäurelösung.

Gemäſs der im Oesterreichisch-Ungarischen Patentblatte erschienenen Skizze ist durch

Fig. 1 und

2 Taf. 3

eine erläuternde Zeichnung gegeben. Wie auch bei anderen Verfahren ist hier das

Gegenstromsystem angewendet, indem das Gas, in den tiefst gestellten Bottich durch

Rohr f eintretend, mittels eines Exhaustors durch alle

Bottiche und deren Füllungen gesogen wird und endlich durch Rohr f3 aus dem obersten

Bottich austritt, während frische Flüssigkeit durch das Rohr e in den höchsten Bottich gedrückt wird, von diesem durch das Rohr e2 in den Bottich A1 und von dort durch

e4 in A2 gelangt. Wir sehen

also in jedem der drei Bottiche das Gas gezwungen, unten an zwei Stellen

(Rohrleitung f z.B. bei Bottich A2) in die

Flüssigkeit einzudringen, dieselbe zu durchströmen, und das Ueberschüssige sich im

Raume B anzusammeln, von wo derselbe durch die Leitung

f1 ganz analog nach

A1 und hierauf

durch f2 nach A gelangt. Wegen der in jedem der Bottiche vorhandenen

Rührer, gebildet aus den Stangen d und Querstücken d1, ist eine

vollständige Mischung in der Flüssigkeit zu erhoffen und auch eine günstige,

allseitige Einwirkung des Gasstromes zu erwarten. Die Rührer erhalten, jeder

gesondert, ihren Antrieb mittels Voll- und Leerscheibe auf den Wellen b2 und den

Kegelradübersetzungen b4, b5 auf den

lothrechten Wellen b6.

Dadurch, daſs jeder Bottich nach oben vollständig gedeckt und die lothrechten

Rührwellen b6 durch

Stopfbüchsen in den Deckeln gehen, dürfte eine Verunreinigung der Lösungen hintangehalten

werden. Die Anordnung ist im Ganzen verhältniſsmäſsig einfach, beansprucht keine

groſse Höhenentwickelung und verspricht guten Erfolg.

Für das Kochen verholzter Pflanzenstoffe mit Natronlauge

sind von Amerikanern mehrere Neuerungen angegeben worden. Alexander Selkirk in New York (Albany) erhielt das D. R. P. Nr. 46940 auf

einen stehenden Papierstoffkocher, der nach der Patentschrift (vgl. Papierzeitung, 1889 Nr. 71) in Fig. 3 Taf. 3 abgebildet

ist. Das Wesentliche daran ist, daſs die Lauge getrennt vom Papierstoffe, an zwei

Stellen in den Heizschlangen C unten und D oben erhitzt, durch die Siebböden b über den zu behandelnden Rohstoff sich ergieſst und

in der Mitte aus dem durch Siebblech vor dem Eindringen des Stoffes geschützten

Ringe E abgesaugt wird. Die Centrifugalpumpe F besorgt das Heben bezüglich Ansaugen der Flüssigkeit.

Wird der Kocher mit einer bedeutenderen Länge hergestellt, so ist ein merkbar

günstiger Einfluſs von der getheilten Durchströmung, von oben nach der Mitte und von

unten nach derselben wohl zu erwarten. Wegen des Umstandes, daſs die Lauge einen

kürzeren Weg durch die Füllung zurückzulegen hat, kann dieselbe wohl auch schwächer

gewählt werden.

Einen ähnlichen Zweck, den fortwährenden Kreislauf der Kochlauge zu erzwingen,

verfolgt auch die durch Amerikanisches Patent Nr. 401610 geschützte und in Fig. 4 Taf. 3

dargestellte Construction von John D. Topkins (vgl. Papierzeitung, 1889 Nr. 53). Auch hier ist zu diesem

Zwecke eine Centrifugalpumpe P vorhanden, die Lauge

wird jedoch auſserhalb des Kessels in der Heizschlange erwärmt. Nachdem der Kocher

durch das Mannloch B2

mit Stroh, Holz o. dgl. gefüllt worden ist, wird die Lauge mittels der Pumpe in den

Kessel getrieben. Durch die Stellung der Hähne L und

L1 ist es möglich,

entweder durch die Rohre G frische Lauge oder, nach

Absperrung derselben, von oben Flüssigkeit abzusaugen (wobei die Siebringe F1 und F2 das Mitgehen von

festen Theilen verhüten), und unten durch das Siebrohr c wieder zuzuführen, oder aber die Lauge den umgekehrten Weg machen, unten

absaugen und oben übergieſsen zu lassen. Durch die Rohre O und O1 kann

auſserdem reiner Dampf eingelassen werden, während die Rohre O2 ein Abblasen des überschüssigen

gestatten.

Ganz interessant ist es, daſs wegen der eingeschalteten Hähne L und L1 die

Pumpe bei irgend einer der beiden Strömungen nur in einerlei Richtung sich zu drehen

hat. Denn die beiden Wege der Flüssigkeit sind entweder: c1, E, L1, P, L, D, c oder c, D, M, L1, P, L, N, E, c1. Nach

Beendigung der Kochung kann durch C das Resultat

abgelassen werden. Amerikanisches Patent Nr. 401609 sichert demselben die Anordnung

der Heizröhren innerhalb des Kessels.

Auch das Englische Patent Nr. 8059 vom 1. Juni 1888: H. H.

Lake, London (J. A. Manning, W. H. Peckham und A.

Chambers, Troy, New York) bringt ähnliche Constructions-Ideen zum Ausdrucke.

Centrifugalpumpen besorgen im Vereine mit passend angeordneten Rohrleitungen die

Circulation der Flüssigkeit.

Die Kocher von Daglish und Co., St. Helen, Lancashire,

für Sulfit-Cellulose sind Drehkocher von der sonst für Lumpenkocher üblichen

Kugelform. Innen ist eine patentirte Auskleidung durch von auſsen befestigte

Bleiplatten angebracht. Die Nieten sind innen versenkt, um eine ebene Fläche für die

Verkleidung zu erhalten.

Ein ganz eigenthümlicher Fall über das Reiſsen eines

Sulfitkochers findet sich im 19. Jahresberichte des Schweizerischen Vereins von Dampfkesselbesitzern mitgetheilt.

Der Kocher (Fig.

5 und 6) hatte im Groſsen Ganzen eine der bekannten Constructionen:

Cylindrischer Mantel mit gewölbtem Boden, innen eine 4mm starke Bleiblechverkleidung, die durch eine 250mm starke Cementschicht überdeckt war. Er ruhte

beiderseits auf je sieben gleichmäſsig vertheilten und mit Expansionsrollen

versehenen Trägern aus Guſseisen. Der Kocher war etwa 1½ Jahre im Betriebe gewesen,

hatte 60 Kochungen durchgemacht und riſs kurz nach Beginn einer neuerlichen

Operation mit einem starken Krach an 9 Stellen. Es konnte festgestellt werden, daſs

der Kessel mit Flüssigkeit keineswegs überfüllt war, daſs der Dampfdruck nur 1at,3 und die Temperatur kurz vor dem Unfälle 83°

C. betragen hatte. Der Kessel selbst war auf weitaus gröſseren Druck geprüft und aus

Stahlblech verfertigt, welches amtlich als vorzüglich erkannt worden war. Bei

Untersuchung der Risse zeigte sich, daſs das Blech dort durchaus nicht von Säure

zerfressen war und auch vollkommen schönen Bruch mit Anlage zur Sehne zeigte. Es

fällt nun wirklich schwer gegenüber diesen Thatsachen mit Sicherheit auf eine

bestimmte Ursache des Reiſsens hinzuweisen. Nehmen wir an, daſs die innere

Cementausfütterung vollkommen fest geblieben sei, so könnte ganz allmählich, von Kochung zu Kochung, dieselbe durch eine innere

Veränderung, vielleicht durch Aufnahme von Laugebestandtheilen, etwa Wasser,

gewachsen sein, so eine stets wachsende Spannung im Bleche erzeugt und endlich das

Ueberschreiten der Bruchgrenze bewirkt haben.

Wesentlich einfacher scheint die Beurtheilung eines anderen Falles der Explosion

eines Sulfitkochers zu sein, der im Berichte der k. k.

österreichischen Gewerbeinspektoren, 1888, erwähnt worden ist. Ein

Ritter-Kellner-Kocher riſs nach etwa dreijährigem Gebrauche, nachdem er monatlich

ungefähr 12 Kochungen von je 24 Stunden Dauer geliefert hatte. Der fragliche Kocher

hatte 3m Durchmesser und 6m lichte Höhe zwischen den Verschluſsdeckeln und

gewölbte, kugelförmige Böden. Er war auf 5at

concessionirt und auf 8at,5 mit kaltem Wasser geprüft. Das Blech war 13mm stark und mit 10mm dickem Blei, dessen Platten mit einander verlöthet und mit Klammern und

Schrauben, ohne gedichtete Schraubenlöcher an das

Kesselblech befestigt waren, ausgekleidet. Es strömte auch bei nur einigermaſsen

schadhafter Bleifütterung Dampf dort aus. Dies erklärt es wohl hinreichend, daſs

endlich ein Reissen erfolgen muſste. Die eine Calotte wurde seitlich umgelegt und

erwies sich das Blech an der Riſsstelle nur 5mm,

an einzelnen Orten sogar nur 2mm stark, so sehr

hatte die Kochlauge das Blech angegriffen.

Ein anderer für Natron-Zellstoff bestimmter Kocher für 11at Spannung sollte neuerlich der Druckprobe unterzogen werden. Aus diesem

Anlasse lieſs man denselben schön Tags vorher mit warmem Wasser gefüllt, um die in

Folge des Betriebes aus dem Holz abgeschiedene Theerschicht von der inneren Seite

des Kessels zu entfernen. Bei Vornahme der Probe konnte man aber dann den Druck

nicht über eine halbe Atmosphäre bringen, indem aller Orten Wasser aus den

Nietnähten spritzte. Die Theerbekleidung hatte also das Dichthalten ebenso gut

bewirkt, als es durch das neuerfolgte Anziehen der Nietreihen geschehen konnte.

In anderer, weniger angenehmer Weise wirkt diese Theerausscheidung bei

Natron-Zellstoffkochern dadurch, daſs die Wasserstandsgläser unwirksam werden. Die

ausgezogenen Stoffe verschmieren diese engen Röhren derart, daſs es praktisch ganz

angezeigt erscheint, wenn die bezüglichen Hähne vor Beginn des Kochens zugedreht

werden.

Diese Fälle scheinen es nur zu rechtfertigen, wenn für Dampfapparate dieser Art die

gesetzlichen Bestimmungen anders gehalten sein sollen, als für gewöhnliche

Dampfkessel. Auch die Holzdämpfkessel, in denen sich die so zerstörend wirkende

Ameisensäure bildet, erfordern unbedingt andere Bestimmungen.

Als erste Forderung ist zu beachten, daſs die Kocher nur mit solchen Vorrichtungen

ausgestattet sein sollen, welche der jedem einzelnen Apparate eigenthümlichen Gefahr

entsprechen. Da es nun vor Allem Guſseisen und Messing sind, welche besonders

angegriffen werden, so sollte deren Verwendung, wo nur thunlich, ausgeschlossen

werden Guſseiserne Mannlochdeckel z.B. sollten durch schmiedeeiserne, ersetzt

werden. Eine besondere Berücksichtigung erfordert das Sicherheitsventil.

Insbesonders bei Sulfitkochern ist das Dichthalten derselben nicht zu erwarten, wenn

der Forderung entsprochen werden soll, daſs bei Ueberschreiten der concessionirten

Dampfspannung sofort das Abblasen beginne. Reinigt man das Sicherheitsventil nicht

hinreichend oft, so verkleben die gummiartigen, ausgezogenen Stoffe vereint mit

mitgerissenen Fasern u. dgl. die Sitzfläche derart, daſs auch bald bei weitaus

höherer, also schon gefährlicher Spannung kein Warnen stattfindet. Reinigt man aber

sorgfältig, so tritt fortwährend Dampf aus, indem die Sitzflächen immer aufgeätzt

werden und derartige Unebenheiten entstehen, daſs die Ventilbelastung nicht

hinreicht, die Dichtung zu erzielen. Ein zeit weises Anheben der Ventile, wie es bei

Dampfkesseln vorgeschrieben ist, und welches auch hier dem übermäſsigen Verkleben der Sitze

steuern könnte, ist nicht durchführbar. Der Wärter bekäme derartige Mengen von

schwefliger Säure zu schlucken, daſs seine Gesundheit unbedingt zerstört würde.

Abblaserohre sind nicht zu empfehlen, weil man dann die Ventile selbst nicht leicht

besichtigen kann. Es ist also wohl nicht empfehlenswerth, ein solches Ventil vorzuschreiben, welches nicht recht im Stande gehalten

werden kann, dann schlecht functionirt und, in Folge seines Vorhandenseins, den

Wärter in trügerischer Sicherheit zu halten vermag. Besser scheint der Vorschlag zu

sein, daſs zwei Sicherheitsventile angebracht sein

sollen, welche durch ein kurzes Rohr mit dem Kessel so

zu verbinden wären, daſs eingeschaltete Absperrventile ermöglichen würden, dieselben

abwechselnd zu reinigen. Als Sitzflächen müſsten dann allerdings solche Metalle

gewählt, welche nicht zu rasch ausgefressen würden, oder solche Constructionen

angewendet werden, die ein leichtes Auswechseln der Sitze und Nacharbeiten derselben

gestatten. Auch der Vorschlag ist erwähnenswerth, daſs

die Sicherheitsventile in den Dampfzuleitungsröhren nahe dem Kocher angebracht sein

mögen, wenn der Betriebsdruck in dem letzteren geringer als der im Dampfkessel ist.

Bei direkter Heizung: Ritter-Kellner-Kochern und ähnlichen, sowie bei den rotirenden

Kochern von Franke und Flodquist läſst sich dagegen

nicht viel einwenden. Bei Mitscherlich-Kochern mit

innerer Rohrheizung, überhaupt solchen, welche gesonderte Kocherheizung erhalten,

ist jedoch die Anbringung der Sicherheitsventile in der Dampfleitung, wie leicht

einzusehen, nicht zu empfehlen, weil sie nicht hinreichend verläſslich zu wirken

versprechen. Die sich im Kocher entwickelnde schweflige Säure besitzt ja bei

gleichen Temperaturen höhere Spannung als der Wasserdampf.

Auf Rückschlagventile, die insbesondere bei direkt

geheizten Kochern von groſsem Vortheile wären, wirkt leider auch die Säure äuſserst

ungünstig ein. Für das Dichthalten wäre ein Ueberschuſs an einseitigem Drucke

nothwendig. Tritt nun Dampf in den Kocher ein, so hat derselbe offenbar Ueberdruck

und es ist kaum zu befürchten, daſs Schwefligsäure in den Dampferzeuger gelangt.

Erreicht jedoch sodann die Spannung im Kocher genügende Höhe, so wird das Ventil

zugedrückt; doch hat offenbar mittlerweile das Kochergas Gelegenheit gehabt, in die

Dampfzuleitungsröhren und schlieſslich in den Kessel überzutreten. Da auch der

Ueberdruck von der Kocherseite her nicht so bedeutend anwachsen wird, daſs das

Rückschlagventil sehr fest auf seinen Sitz gepreſst wird, so ist Gelegenheit auch

weiterhin vorhanden, daſs das Gas durch die angegriffenen Theile in den Dampfkessel

kommt. Dort aber erzeugt dasselbe verhältniſsmäſsig bald bedeutende Corrosionen.

Deshalb wird es nur gut geheiſsen werden können, wenn ein Dampfabsperrventil in die

Zuleitung so eingeschaltet wird, daſs es vom Wärter schon dann benützt werden kann,

wenn noch der Dampf Ueberdruck besitzt. Um das zu erkennen, ist allerdings

nothwendig, daſs neben dem Kochermanometer ein zweites angebracht werde, welches

durch eine Leitung mit dem Dampfkessel verbunden ist.

Ziemlich klar dürfte aber aus dem Erwähnten hervorgehen, daſs ein ganz verläſsliches

Sicherungsmittel für sonst gut construirte Kocher derzeit nicht vorhanden ist. Daher

ist es wohl sehr empfehlenswerth, die Kessel an und für sich aus dickerem Blech, 19

bis 25mm Stärke, zu verfertigen. Wenn damit auch

das Gewicht und die Anschaffungskosten bedeutend höher werden, so ist dies ein

kleines Uebel gegenüber der gröſseren Betriebssicherheit und dem Umstände, daſs der

Betrieb nicht so oft unterbrochen werden muſs, um nothwendige Reparaturen vornehmen

zu können. Daſs die Verbleiung so gut als nur irgend möglich angebracht werden soll,

ist wohl kaum nöthig zu erwähnen. Ist doch erfahrungsgemäſs festgestellt, daſs das

strömende Gas in schlimmster Weise auf die

getroffenen Eisentheile wirkt; strömendes Gas haben wir aber, wenn dasselbe durch

die schlechte Verbleiung an irgend einer Nietstelle austritt. Leider scheint es,

daſs bisher noch kein Verbleiungs-Verfahren allgemein bekannt ist, welches den zu

fordernden Bedingungen tadellos entspricht. Wenn auch Bleiblech aus den Kammern für

Schwefelsäure-Darstellung für diesen Zweck sich als besonders gut bewährt hat, so

bleibt doch immer der wunde Punkt: die Verbindung der einzelnen Platten. Das

Verfahren von Oskar Eberling in Breslau (D. R. P. Nr.

38897 und Nr. 47284), wonach Metallbleche mit einer festhaftenden Schicht von Blei

überzogen werden können, dürfte sich doch gerade für die Sulfitkocher nicht eignen,

da das Blech beiderseits überzogen würde und die Nietköpfe ungeschützt bleiben

müſsten.

Von dem Verbleien der Kocher abweichend ist das kürzlich patentirte Verfahren von Dr.

Ferdinand Salomon und Direktor Brüngger in Cunnersdorf. Danach erhält der Kocher innen

eine eigenthümliche Schutzkruste, indem in den von auſsen geheizten Kocher

Sulfitlauge oder eine Gipslösung nebst Holz gefüllt wird. Dadurch soll sich eine

gleichmäſsig dünne, undurchlässige Kruste bilden, welche vor der Einwirkung der

Säure vollständig schützt. Diese Kruste soll sich ganz selbsthätig an jenen Stellen

erneuern, wo zufällig ein Stück abgesprungen ist und zwar während des Kochprozesses.

Bei einer stattgehabten Besichtigung ist ein derartiger Kocher wie mit Marmor

ausgekleidet gewesen. Mit einem Spitzhammer muſste kräftig zugeschlagen werden,

damit ein etwa 7mm dickes Stückchen absprang.

Durchschnittlich ist die Kruste aber nur 2mm

stark. Das Stahlblech unterhalb erwies sich als metallglänzend. Sollten sich diese

vortheilhaften Eigenschaften als unbestreitbar herausstellen, so wird wohl das

Verbleien von diesem Verfahren bald verdrängt werden.

Für das Auflösen der gekochten Cellulose sind einige

Apparate patentirt worden. Bedenken wir, daſs das Gefüge des gekochten Zellstoffes

ein so lockeres ist, daſs, wie schon früher hervorgehoben, ein Schlag genügt, um die

Fasern stark von einander zu trennen, so ist es klar, daſs für diesen Zweck Apparate

den Vorzug verdienen, welche die einzelne Faser mechanisch möglichst wenig

angreifen. Diesem Grundsatze entspricht der durch das österreichische Privilegium

vom 14. Mai 1888 geschützte und „Quirl“ genannte

Apparat von Karl Ziegelmeyer, Ingenieur und Leiter der

Cellulosefabrik in Stuppach bei Gloggnitz in Niederösterreich. Fig. 7 Taf. 3 gibt eine

Skizze der Maschine nach der Patentbeschreibung. Wir erkennen sofort aus derselben,

daſs eine gewisse Aehnlichkeit mit in der Müllerei verwendeten Apparaten zu bemerken

ist. Wir haben an dem äuſseren cylindrischen Mantel A

in gleichen Abständen von einander Schlagstifte f

festgeschraubt, und zwar je vier in dem gleichen Horizonte, obwohl es natürlich

keinem Anstände unterliegt, nach Bedarf deren mehr oder weniger anzubringen.

Zwischen diesen festen Stiften bewegen sich andere, Schläger i, welche durch die lothrechte Welle g

gesteckt sind, und sich daher mit dieser drehen müssen. Die Welle g hat das Spurlager h,

tritt unten durch die Stopfbüchse d2 in den Behälter, bezieh. durch den unteren Deckel

d, oben durch den Deckel e und die Stopfbüchse e2 und trägt das Schwungrad n. Der Antrieb geschieht von dem Kegelräderpaare j, k nebst Voll- und Leerscheibe auf der Achse von k. Die mit Wasser stark verdünnte gekochte Cellulose wird von einer Pumpe

durch den Apparat gedrückt und dabei von den Schlägern aufgelöst. Da die Masse in

dem Cylinder aufsteigen muſs, gemäſs dem Druck aus der Pumpe, so ist wohl kaum zu

befürchten, daſs das Ganze nur in eine kreisende Bewegung gerathe und so eigentlich

von den Schlägern nicht bearbeitet werde. Durch e1 tritt der Stoff sodann aus. Ein kräftiges Gestell

a, dessen beide Theile durch die Platte b verbunden werden, stützt den Cylinder.

Das Auflösen des Rohzellstoffes soll auch der durch amerikanisches Patent Nr. 389202

geschützte Apparat von Michael J. Corley in Jersey

City, Nordamerika, besorgen. Er ist, wie aus Fig. 8 bis 10 Taf. 3 ersichtlich,

ein dreifacher Mahlgang. Durch Rohr P eintretend, kommt

der Stoff auf die Kegel M, welche denselben durch eine

centrale Oeffnung zwischen die Mahlflächen gelangen lassen. Von diesen ist die eine,

M, fest und mit nach unten gerichteten Messern,

gemäſs Fig.

10, versehen, während die untere, L, auf der

lothrechten Welle H festgestellt ist und aufwärts

gerichtete Messer nach Fig. 9 besitzt. Vermöge

der Drehbewegung wird der Stoff ausgeschleudert, gelangt zum zweiten Mahlgang und

endlich auch zum dritten, um durch das Rohr R die

Maschine zu verlassen. Die Messerstellung ist, wie leicht zu erkennen, eine ganz

ähnliche wie jene beim Holländer, Patent Nacke (vgl. D.

p. J. 1888 268 * 492).

Das bezüglich der Messerstellung dort Hervorgehobene gilt wohl auch hier. Nur mag gemäſs dem

bereits oben wieder Bemerkten darauf hingewiesen werden, daſs scharfe Messer für den

gedachten Zweck überflüssig, eher schädlich, erscheinen. Der Antrieb und die

sonstige Anordnung zeigen viele Aehnlichkeit mit denen des eben besprochenen

„Quirls“.

Eine ganz eigenthümliche Einrichtung zum Zerfasern und

Reinigen aufgeschlossenen Papierstoffs wurde an Henry Blackmann in New York, Nordamerika, patentirt (D. R. P. Nr. 42640).

Wie schon gelegentlich als Hauptforderung für derartige Maschinen die schonende

Behandlung des Rohzeuges aufgestellt wurde, beabsichsicht auch Blackmann vor allem eine zarte Trennung der Fasern.

Sanft rüttelnde Bewegungen sollen den Zusammenhang der Faserbüschel vorerst noch

lockern, dann soll mittels Bürsten das völlige Freilegen bei völliger Erhaltung der

Langfaserigkeit erzielt werden. In Fig. 11 Taf. 3 ist eine

Zusammenstellung gegeben, um den Zusammenhang der fraglichen Maschine F mit den zugehörigen Apparaten zu erkennen, während

Fig. 12

Taf. 3 eine genauere Darstellung der wirkenden Theile nach der Patentzeichnung.:

erkennen läſst.

Von einem Kocher A gewöhnlicher Construction wird der

aufgeschlossene Stoffmittels Dampfdruckes durch das Ventil L und das Rohr L1, welches in ein verengtes Mundstück übergeht, in einen Vacuumbehälter

B hinübergedrückt. Es wird dadurch bezweckt, daſs

durch den plötzlichen Austritt in den Behälter B ein

Auseinanderzerren der Bündel eintrete. Die Luftleere wird durch Einspritzwasser und

Absaugen durch die Luftpumpe E zu erreichen getrachtet.

Nach Durchstreichen des Behälters C, der als Sandfang

wirken soll, werden die Fasern durch das Rohr D1, die Pumpe D, das Rohr D2 nach dem Rüttelwerk F

und dem Bürstwerke G übergeführt. Beide umschlieſst der

gemeinsame Behälter h und sind diese in Fig. 12 dargestellt. Wir

sehen dort eine Anzahl Abtheilungen, in welchen feste und hin und her gehende

Wellbleche enthalten sind. Die beweglichen Wellbleche sind an Traversen j angebracht, welche ihrerseits an Stangen j1 hängen und weiters

durch die Schubstangen k1 mit den Kurbeln k und der sich drehenden

Welle i verbunden sind. Stopfbüchsen dichten die

Stangen j1 beim

Uebergange aus dem geschlossenen Kasten h ins Freie ab.

Wir sehen, daſs der durch das Rohr D2 eingepreſste Stoff gezwungen ist, im Zickzack die

Wände h1 zu umflieſsen

und dabei der eigenthümlichen Wirkung zwischen den bewegten und festen Wellblechen,

einer Art rollender Reibung, um den Vorgang möglichst genau zu kennzeichnen,

ausgesetzt ist. In den nächsten Abtheilungen hat er nur in Wellenbewegung zwischen

den nur festen Blechen durchzuströmen, um gleichsam gespült zu werden. Weiterhin

gelangt dann der Stoff in die Bürstkammern G zwischen

Bürsten R. Ein Theil derselben ist fest, während der

andere auf Walzen T sitzt, welche durch die Wellen T gedreht werden. Der Antrieb des Ganzen geht von einer

wagerechten Riemenscheibe Z aus und werden sämmtliche

Drehungen durch entsprechende Räderpaare übertragen. Durch diese wirklich zarte

Behandlung des Papierstoffes kann jedenfalls ein sonst kaum erreichbares

gleichmäſsiges und langfaseriges Product erzielt werden, das gut vertheilt, mit der

Flüssigkeit durch G1

abströmt. Es scheint, daſs der Patentinhaber auf die letztbeschriebenen

Vorrichtungen F und G das

Hauptgewicht, wie auch leicht begreiflich, legt; denn in einer Abänderung der in

Fig. 11

gegebenen Zusammenstellung wird der Vacuumbehälter B

sowie der Sandfang C weggelassen und der Stoff vom

Kocher sofort in das Rüttelwerk F getrieben.

Es ist bekannt, daſs in dem Preise für Zellstoff und Holzstoff die Fracht eine ganz

bedeutende Rolle spielt. Ist es doch vielen Fabriken bloſs wegen der Frachtkosten

nicht möglich, mit ihren Producten zu concurriren. Wenn wir jedoch bedenken, daſs in

dem Gewichte des zur Versendung gelangenden Holzstoffs – bezieh. Zellstoffs – eine

auſserordentlich groſse Menge Wasser enthalten ist, so ist es einleuchtend, daſs die

Trocknung des Stoffes, also Verminderung des Wassers, den Preis dieser Producte

wesentlich herabdrücken und die Versendungsfähigkeit erhöhen muſs. Es sind schon

mehrere solcher Trockenvorrichtungen bekannt.

Mit D. R. P. Nr. 46770 wurde ein neuer Apparat für diesen Zweck an Wagner und Co. in Cöthen, Anhalt, patentirt, der in

Fig. 14 Taf. 3 gemäſs der Patentzeichnung skizzirt ist. Es sind zwei wagerecht

liegende cylindrische Gefäſse E und G vorhanden, von denen das innere E den Papierstoff enthält, das äuſsere als Abschluſs

des Dampfmantels um E verwendet ist. Der Stoff tritt

bei A in eine trichterförmige Erweiterung der

rohrförmigen Fortsetzung des inneren Cylinders E. Die

Transportschnecke T befördert den Stoff dann in den

weiten Theil von E, in welchem sich schraubenförmig

gestellte aus Siebblech bestehende Flügel w drehen,

welche den Stoff erfassen, herumwerfen und dadurch auflockern, sowie auch endlich

zum Austrittsraum B befördern. Die Drehung geschieht

von den Riemenscheiben Z aus durch die Achse W, welche die Siebflügel trägt. Indem nun der Dampf

durch das Rohr D zwischen die Cylinder G und E tritt und sich

dort aufhält, gibt er einen Theil seiner Wärme zur Verdunstung des Wassergehaltes

des Stoffes ab. Derselbe kann bei dieser Trocknung nicht leiden, weil er nicht ruhig

an einer Stelle liegen bleibt, sondern gut gewendet wird. Die verdunstete

Feuchtigkeit strömt durch die Brüdenrohre F bis F2, welche mit dem

Inneren von E in Verbindung sind, ab. Sicherheitsventil

S und Manometer M

verhindern, daſs die Dampfspannung in ungehöriger Weise zunehme.

Eine groſse Verlegenheit für Zellstofffabriken bilden die Abwässer derselben. Wenn

wir bedenken, welche Lauge für das Kochen des Holzes u. dgl. verwendet, wie die Kocherflüssigkeit in

Folge des Prozesses verändert wird und einen guten Theil des Holzes in sich

aufnimmt, Stoffe, welche insbesondere den Thieren der flieſsenden Gewässer, in

welche ja doch die Abwässer schlieſslich gelangen, entschieden schädlich sind und

wie sie durch ihre Fäulniſs und Algenbildung, – das „Blühen des Wassers“ – zu

üblen Gerüchen Anlaſs geben, so ist leicht einzusehen, welch wichtigen Faktor die

Abwasser-Reinigung von derartigen Fabriken bildet.

Daſs für alle Fälle ein einziges Mittel nicht ausreicht bezieh. nicht einerlei

Verfahren zu diesem Zwecke aller Orten angewendet werden kann, wenn man den

erwünschten Erfolg erzielen will, ist wohl sofort klar. Man ist im Allgemeinen wohl

zu dem Ausspruche berechtigt, daſs für jede einzelne Anstalt das Richtigste mit

Rücksicht auf das verwendete Wasser, die Lauge, Holzart u. dgl. vorerst ausgeprobt

werden muſs. Vielfach ist mit Erfolg Kalk (vgl. Papierzeitung, Nr. 86 Jahrg. 1889) und Dolomit (Verfahren von Dr. Oppermann mit ozonisirtem Dolomit) mit gutem Erfolge

gebraucht worden.

Für Sulfit-Cellulosefabriken hat ein Verfahren von Dr. Frank nachweislich sich sehr gut bewährt und ist bei Behandlung der

Abwässer nach dieser Art ein gefahrloses Ablassen derselben in die Fluſsläufe

erzielbar. In einer Mischcysterne werden die aus dem Kochkessel abgelassene Lauge,

die Abgase aus dem Kochprozesse, nach dem Durchgehen durch eine Kühlschlange, mit

Kalkmilch zusammengebracht. Hierdurch fällt der in der Lauge gelöst enthalten

gewesene schwefligsaure Kalk, dann das Product aus dem Schwefligsäuregas der Abgase

und dem Kalk aus. Die aus diesem Grunde stark getrübte Flüssigkeit flieſst in ein

Cementbassin, den Monosulfitbehälter über (ein zweiter ist zum abwechselnden

Gebrauch vorhanden), der das ganze Gemisch, welches von einer Kochung herrührt,

aufnehmen kann. Hier findet der schwefligsaure Kalk Zeit, sich vollständig

abzusetzen und wird die dann darüber befindliche klare Flüssigkeitsschicht in einen

tiefer angebrachten Behälter abgelassen. Der abgesetzte schwefligsaure Kalk wird in

einer Schlammpresse zu Kuchen gebildet, welche zur Herstellung frischer Sulfitlösung

verwendet werden können. Der in der klaren Flüssigkeit im Ueberschusse befindliche

Kalk wird in einem weiteren Behälter (ein zweiter ist auch hier zum abwechselnden

Gebrauch vorhanden) durch Einleiten von Luft und Rauchgasen aus Röhren, welche nach

unten Löcher besitzen, niedergeschlagen. Auch soll auf diese Weise eine Oxydation

eines Theiles der organischen Stoffe erreicht werden. In weiteren Gefäſsen sollen

die noch mitgenommenen Fäserchen sich absetzen. Zur endlichen Ableitung werden die

Wässer noch über ein Rieselfeld geführt und sodann erst in den Fluſs gelassen.

Für Klärbassins gibt der Gewerberath des

Breslau-Liegnitzer Aufsichtsbezirkes auf Grund vieler Erfahrungen als Minimum etwa

30cbm

Bassinraum für 1000 Centner trockenen Rohstoff jährlicher Production an, wobei auch

auf Abtheilungen für den abwechselnden Gebrauch Bedacht zu nehmen ist.

Schlieſslich sei noch der Versuche Webster's gedacht,

welcher durch die starke Verunreinigung der Themse bei London veranlaſst wurde, nach

Abhilfemitteln zu suchen. Es soll ihm nun gelungen sein, mit

Hilfe von Elektricität die vollkommene Reinigung dieses für gewerbliche und

Haushaltungszwecke unbrauchbaren Wassers zu erreichen. Zu diesem Zwecke wurden

einfach elektrische Ströme, von einer Dynamomaschine erzeugt, durchgeleitet. Die

Wirkung war die, daſs ein Theil der Stoffe sich am Boden, ein anderer Theil an der

Oberfläche sammelte und zwischen ihnen sich klares Wasser befand. Diese Erfolge sind

allerdings erst im Laboratorium erzielt und sollen noch durch die Praxis bestätigt

werden.

Während es scheint, daſs durch das letzterwähnte Verfahren auch die gelösten

organischen Substanzen aus dem Wasser entfernt werden sollen und können, so ist es

bei den anderen Arten der Abwasser-Reinigung, von denen auch eben einige neuere

Verfahrungsweisen erwähnt wurden, noch nicht gelungen, die gelösten Stoffe, welche

oft die Unheilstifter genannt werden können, zu entfernen. Es ist wohl möglich, auf

die Art vorzugehen, daſs man den Abgang eindampft und hierauf den Flammen einer

Feuerung aussetzt, und so die organischen Theile verbrennt. Dieses Verfahren ist

jedoch meistens so theuer, daſs auf einen Vortheil in der Celluloseerzeugung nicht

gerechnet werden könnte.

Günstiger liegt der Fall, wenn es die Wiedergewinnung von Soda aus den Kochlaugen

gilt. Hierbei können die organischen Theile leicht und vollständig verbrannt werden.

Daſs auch beim Eindicken der Laugen verschiedene Verfahren verschieden hohe

Vortheile gewähren können, ist klar, und hat in letzter Zeit insbesonders das

Verfahren von Yaryan (D. R. P. Nr. 42502) viel von sich

reden gemacht. Der Kern der Sache ist der, daſs das Eindicken der Kochlauge nicht,

wie bei so vielen Verfahren durch direkte Feuerung geschieht, sondern die Lauge

gezwungen wird, durch eine Reihe von Röhren zu flieſsen, welche von Dampf umspült

werden. Dadurch wird das Wasser der Sodalösung verdampft, die Dampfblasen verlassen

die immer dicker werdende Flüssigkeit und treten am Obertheile einer Scheidekammer

durch ein Rohr aus, während die Lösung in einen Sammelbehälter sinkt und von dort in

eine zweite und dann eine dritte ähnliche Rohrleitung u.s.w. gedrängt wird. Die

ganze Einrichtung kann keineswegs einfach genannt werden und fällt es uns schwer,

trotz einiger vorliegender günstiger Urtheile, zu glauben, daſs insbesondere jene

Theile, in denen sich die bereits sehr dick gewordene Lauge durch künstlich verengte

Querschnitte bewegt, nicht bald verstopft oder doch so verlegt werden, daſs eine günstige

Ausnutzung der Verdampfungsfläche vor sich gehen könne.

Henrik Christian Frederik Strömer in Christiania hat das

D. R. P. Nr. 40681 für einen trommelförmigen Eindampfapparat erhalten. In eine

gröſsere Trommel, auf sich drehenden Rollen ruhend, wird die Lösung bis etwa zu ⅓

Höhe gefüllt und dann, durch Schöpfer emporgehoben und wieder ausgeschüttet, so in

feinen Tropfen den durchgeleiteten Verbrennungsgasen begegnend.

Ing. Alfred Hauſsner.

Tafeln