| Titel: | Ueber das Waschen, Bleichen, Färben u.s.w. von Gespinnstfasern, Garnen, Geweben u. dgl. |

| Fundstelle: | Band 276, Jahrgang 1890, S. 207 |

| Download: | XML |

Ueber das Waschen, Bleichen, Färben u.s.w. von

Gespinnstfasern, Garnen, Geweben u. dgl.

(Fortsetzung des Berichtes Bd. 275 S.

218.)

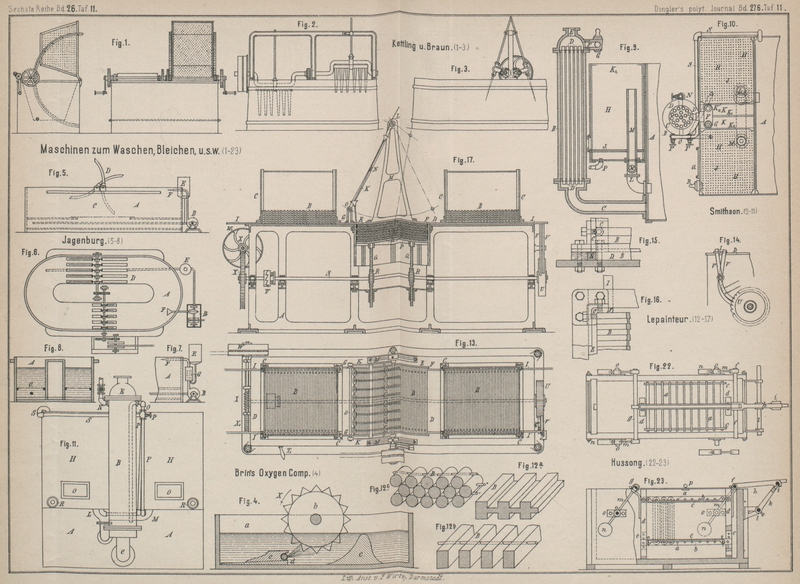

Mit Abbildungen auf Tafel

11.

Appreturmaschinen.

Im ersten Theil dieser Abhandlung sind nur diejenigen Verfahren und Vorrichtungen

einer näheren Betrachtung unterzogen worden, bei welchen die Färb- o. dgl. Flotte

auf die Oberfläche des Materials aufgetragen wurde. Wir kommen nun zu denjenigen

Einrichtungen, bei welchen nicht nur eine Oberflächenbehandlung vor sich geht,

sondern bei denen das Arbeitsstück in seiner ganzen Ausdehnung der Einwirkung der

Flotte ausgesetzt wird. Diesen sind alle die noch zu betrachtenden zuzuzählen und es

lassen sich dieselben nach der bereits gegebenen Aufstellung in drei groſsen Klassen

unterbringen. In die erste derselben gehören alle diejenigen Verfahren und

Einrichtungen, bei denen der Arbeitsproceſs zu Stande kommt durch:

B. Einführen des Materials in die

Flotte.

Das zu behandelnde Material kommt hierbei in die jeweilig zur Anwendung gebrachte

Flüssigkeit und verläſst dieselbe erst wieder, nachdem der Proceſs beendet ist.

Um eine vollkommene Durchführung desselben zu ermöglichen, erfährt das Gut in

der Flotte entweder noch eine einfache Bewegung oder es findet gleichzeitig eine

mechanische Bearbeitung desselben statt, welche in einem Schlagen, Stampfen

u.s.w. besteht und durch die ein abwechselndes Ausquetschen und Eindringen der

Flotte, also eine gleichmäſsige Behandlung sämmtlicher Theile des Materials

herbeigeführt wird.

Zwecks Gewinnung einer besseren Uebersicht über die hier zu besprechenden

Verfahren und Einrichtungen sollen zunächst diejenigen einer näheren Betrachtung

unterzogen werden, welche zur Behandlung der Rohstoffe (Wolle, Baumwolle u.s.w.)

dienen, wobei jedoch bemerkt werden muſs, daſs die sich hierdurch ergebende

Theilung des Stoffes, wie bereits im Eingang dieser Arbeit erwähnt, vielfache

Wiederholung herbeiführt.

Diejenigen Verfahren und Vorrichtungen, welche zum eigentlichen Entfetten

(Entschweiſsen) der Wolle Verwendung finden, sollen als nicht in das Gebiet der

Appretur gehörig hier ausgeschieden und an anderer Stelle einer Betrachtung

unterzogen werden.

Das Waschen der losen Gespinstfasern, von denen hier besonders die Wolle in

Betracht kommt, erfolgt im Kleinbetrieb bekanntlich in der Weise, daſs man

dieselben in einen Bottich, welcher die Flüssigkeit enthält, direkt einführt

oder mittels eines durchlöcherten Korbes u.s.w. in die Flotte taucht und in

dieser mit Stangen oder Haken bearbeitet, wobei ein Quetschen des Materials an

den Wandungen des Gefäſses behufs gründlicher Reinigung gleichzeitig

stattfindet. Die Anwendung eines Korbs erleichtert das Ausheben der gewaschenen

Gespinnstfasern aus der Waschflüssigkeit. Fig. 1 veranschaulicht

eine solcher Art eingerichtete Waschvorrichtung von Kettling und Braun, Crimmitschau.

In gröſseren Fabriken reichen derartige Einrichtungen nicht aus und man benutzt

dann besondere Waschmaschinen, welche gewöhnlich die Gestalt eines ovalen

Bottichs von 2 zu 3m Gröſse haben, in dessen

Mitte ein Sockel steht, der das Getriebe für zwei gekröpfte Wellen trägt, durch

welche zwei Gabeln in der Weise bewegt werden, daſs die im Bottich befindliche

Wolle, Baumwolle o. dgl. eine umlaufende Bewegung in der Flotte ausführt. Der

Bottich kann noch mit einem Abfluſshahn und einem Zufluſs für Waschflüssigkeit

ausgestattet sein. Die Fig. 2 und 3

veranschaulichen eine derartige einfache Waschmaschine, welche sich noch bis auf

den heutigen Tag erhalten und nur geringfügige Abänderungen erfahren hat, von

denen nur die von C. H. Weiſsbach in Chemnitz

gemachte zu nennen sein dürfte. Diese besteht darin, daſs an Stelle der Gabeln

ein Waschflügel das Untertauchen und Fortschieben der Gespinnstfasern

bewirkt.

Für das Bleichen von Faserstoffen u.s.w. hat die Aktiengesellschaft Brin's-Oxygen-Company, Limited in Cannaught

Mansions (Westminster, England) ein neues Verfahren angegeben, welches durch das

D. R. P. Kl. 8 Nr. 46811 vom 25. Mai 1888 geschützt ist und darauf hinausläuft,

bei der Chlorbleiche die gleichzeitige Einwirkung von Sauerstoffgas in der Weise

herbeizuführen, daſs man einen langsamen Strom von Sauerstoffgas entweder unter

das gasförmige Chlor sich mischen läſst oder in das aus gechlorten Bleichsalzen

gebildete und das zu bleichende Gut enthaltende Bad unter Umrühren

einleitet.

Der Sauerstoff betheiligt sich nach Angabe genannter Gesellschaft activ, indem

beträchtliche Mengen davon aufgebraucht werden, was den Vortheil hat, daſs

entweder die Einwirkungsdauer bedeutend gekürzt oder die Menge des Bleichmittels

entsprechend vermindert werden kann und zwar um 30 bis 50 Proc. Das Verfahren

läſst sich mit Chlorgas, mit Chlorkalk und mit anderen gechlorten Bleichsalzen

ausführen. Im ersteren Fall leitet man den Sauerstoff entweder in die

Bleichkammer bezieh. das Bleichgefäſs unter das gasförmige Chlor oder man führt

es direct in den Chlorentwickler. Im letzteren Fall läſst man das Sauerstoffgas

unter möglichster Vertheilung in das aus Chlorkalk oder einem anderen gechlorten

Bleichsalz bereitete Bad am zweckmäſsigsten von unten her eintreten, so daſs

eine möglichste innige Mischung stattfindet, während das Bleichgut in der

Flüssigkeit untergetaucht ist und mit ihr beständig umgerührt wird oder während

man das Bleichgut durch die Flotte zieht. Auch kann man das Gemisch von Chlor

und Sauerstoff in ein in Bewegung befindliches Wasserbad leiten.

Fig. 4

veranschaulicht einen Apparat zum Bleichen nach dem angegebenen Verfahren, a ist das das Bleichgut und die Flüssigkeit

aufnehmende Gefäſs; b eine auf den Umfang mit

Vorsprüngen besetzte Walze, welche in der Pfeilrichtung x sich dreht, c ein das Aufrühren der

Flüssigkeit bezieh. das Durchmischen beförderndes Hinderniſs. Der Sauerstoff

wird durch das auf dem Boden des Bottichs parallel zur Rührwalze b angeordnete, mit vielen Löchern durchbrochene

Rohr d zugeleitet, welches auch im Boden versenkt

und von einem durchlöcherten Deckel e überdeckt

sein kann. Das Gefäſs a kann geschlossen sein, um

den noch freien Sauerstoff abzufangen.

Das Färben von Gespinnstfasern geschieht in der einfachsten Weise dadurch, daſs

man dieselben direct in den die Flotte enthaltenden Farbkessel einführt und mit

Hantirstangen unter die Farbflüssigkeit drückt und hierbei beachtet, daſs ein

Anlegen der Fasern an den Wandungen, was ein Verfilzen zur Folge hat, nicht

eintritt. Auch die beim Waschen der Gespinnstfasern in Anwendung befindlichen

und im Eingang dieser Abhandlung beschriebenen Maschinen, bei welchen das

Material in einen ovalen Bottich in Bewegung versetzt wird, können sehr wohl zum

Färben loser Gespinnste gebraucht werden. Sowohl bei dem einen als auch bei dem

anderen Hilfsmittel pflegt man die Farbstofflösung nicht mit einem Male

zuzusetzen, sondern auf mehrere Male zu vertheilen und erreicht dadurch ein

Arbeiten mit weniger starken Bädern und ein gleichmäſsigeres Angehen der

Farbstoffe an die Fasern.

Gustav Jagenburg in Rydboholm (Schweden) will nun

die sich durch die directe Einführung der concentrirten Farbstofflösung

ergebenden Mängel dadurch beseitigen, daſs er nach seinem durch das D. R. P. Kl.

8 Nr. 40602 vom 6. Januar 1887 geschützten Verfahren die Farbstofflösung

zunächst mit der im Farbbottich befindlichen Flotte mischt und zwar auſserhalb

des Bottichs und dann diesem in fein vertheiltem Zustand wieder zuführt. Zur

Ausführung dieses Verfahrens verwendet Jagenburg

eine Centrifugalpumpe oder einen Strahlapparat, den er mit einer bekannten

Waschmaschine combinirt. Seine Erfindung liegt also nicht, wie die Monatschrift für Textilindustrie auf S. 548,

Jahrgang 1888 sagt, in der Verwendung einer bekannten Waschmaschine, sondern in

der besonderen Weise der Farbstoffzuführung.

Die besondere Construction der ganzen Einrichtung ergibt sich aus den Fig. 5 bis

8,

welche der Amerikanischen Patentschrift Nr. 386985 entnommen sind. Neben dem die

Flotte enthaltenden und mit doppeltem Boden C und

Flügelwellen D ausgestatteten Behälter A ist eine Centrifugalpumpe

B angeordnet, welche die Flotte unterhalb des

Siebbodens C absaugt, und mit einem Zusatz versehen

durch den Zerstäuber F wieder in den Bottig A und zwar in fein vertheiltem Zustand zurückführt.

Das Zuführen der concentrirten Farbstofflösung erfolgt durch den Behälter E, der entweder mit dem Saugrohr der Pumpe, Fig. 5 und

6,

oder dem Druckrohr derselben in Verbindung gebracht ist. Im ersten Fall erfolgt

die Mischung der Flotte mit dem Zusatz in der Pumpe selbst, im letzten Fall

dagegen in dem in das Druckrohr eingeschalteten mit einer Anzahl Sieben

ausgestatteten Behälter G, Fig. 7.

Während die vorbesprochenen Vorrichtungen zum Färben der Wolle u.s.w. eine

fertige Farbstofflösung zur Sättigung der Flotte voraussetzten, wird bei dem

durch das D. R. P. Kl. 8 Nr. 38225 vom 27. Mai 1886 geschützten und in den Fig. 9 bis

11

wiedergegebenen Färbeapparat von Sam. Smithson in

Ravensthorpe (County of York, England) die Flotte dadurch auf ihrem

Sättigungspunkt erhalten, daſs sie im beständigen Kreislauf durch den

eigentlichen Farbbottich selbst, wo sie Farbe abgibt und einen mit Farbholz oder

einem anderen Farbstoff gefüllten Raum, wo sie sich wieder sättigt, geführt

wird.

Der Färberaum A,

Fig. 9 und

10,

ist zur Erreichung dieses Ziele durch ein Rohr C

mit einem Cylinder B verbunden, der oben und unten

geschlossen, in seinem Innern mit Röhren D versehen

ist, die durch die Böden des Cylinders dampfdicht hindurchgehen.

Dieser Cylinder B dient als Heizcylinder; es wird

ihm Dampf durch das Rohr N, Fig. 10 und 11,

zugeführt, während das Condensationswasser und der überschüssige Dampf durch ein

Rohr o abgeleitet werden, welches im Innern des

Heizcylinders B nahe über dem Boden desselben endet

und am Kopfe nach auſsen geführt ist.

Wenn der Färbebottich mit Wasser gefüllt wird, so flieſst ein Theil desselben

durch das Rohr C in die Siederöhren D hinein und steigt in demselben so lange, bis es

auf gleicher Höhe mit dem Wasser in dem Bottich A

ist. Alsdann läſst man durch das Dampfventil N,

Fig.

10 und 11, Dampf in B eintreten, wodurch das Wasser in den Röhren D erhitzt wird. Nachdem der Dampf eine kurze Zeit

in dem Heizcylinder um die Siederöhren herum circulirt hat, fängt das Wasser in

den Röhren D an zu sieden und steigt in Folge

dessen in denselben auf einen höheren Spiegel als den des Färbebottichs und

tritt nach Verlauf einiger Zeit aus den oberen Enden der Röhren D in einen Dom E über,

Fig.

9, welcher oben auf dem Heizcylinder B

befestigt ist. Aus dem Dom E flieſst das Wasser

durch ein Ablaufrohr F in einen der Räume K eines zum Auslaugen des Farbholzes oder anderen

Farbmaterials bestimmten Behälters. Dieser ist, wie aus Fig. 9 und 10

ersichtlich, auſserhalb des Bottichs A angebracht

und durch eine bis auf den Boden gehende Scheidewand K1 in zwei Hälften getheilt, von denen

jede wiederum durch eine, aber nicht bis auf den Boden reichende Scheidewand K2 in die Räume K und H getheilt ist. Die

Räume H sind in einiger Entfernung vom Boden mit

Siebböden J versehen, auf welche das auszulaugende

Farbholz u.s.w. aufgeschichtet ist. Die Räume unter den Siebböden J stehen mit den Räumen K unterhalb K2 in directer Verbindung. Jeder der Räume H besitzt ein Ueberlaufrohr L bezieh. M, von denen letzteres unterhalb des

Auslaugebehälters in L einmündet, das seinerseits

mit dem unteren Theil des Färbebottichs A in

Verbindung steht.

Der Auslaufstutzen F des Domes E des Heizcylinders B

hat zwei Ausfluſsöffnungen G, von denen immer die

eine durch einen Stöpsel verschlossen ist, während die andere offen ist. Beide

Ausfluſsöffnungen sind so angeordnet, daſs sie gerade über den Räumen K K des Auslaugebehälters liegen.

Das aus der einen Oeffnung G austretende kochende

Wasser flieſst in den zugehörigen Raum K und

unterhalb des zugehörigen Siebbodens J. Nachdem das

Wasser den Siebboden J erreicht hat, steigt es

durch die Löcher desselben in der Kammer H nach

oben, kommt hierbei mit dem auf dem Siebboden aufgeschichteten Farbholz in

Berührung und entzieht demselben den löslichen Farbstoff. Das auf diese Weise

mit dem aufgelösten Farbstoff geschwängerte Wasser steigt in der Kammer E so weit in die Höhe, bis es den oberen Rand des

Ueberlaufrohres L bezieh. M erreicht hat, und läuft schlieſslich durch das letztere in den

Färbebottich A zurück. Die Höhe des Ueberlaufrohres

L bezieh. M ist so

zu bemessen, daſs die von dem aufsteigenden Wasser mitgerissenen Theilchen des

Farbholzes durch ihr Gewicht wieder nach unten sinken müssen, ehe der Abfluſs

der gewonnenen Farbflotte stattfindet.

Durch Regulirung der Menge des heiſsen Wassers, welches durch das Auslaugegefäſs

geleitet wird, kann die Stärke der Farbflotte in dem Bottich A auf einem gleichen Grad erhalten werden.

Jedes der beiden Ueberlaufrohre L und M kann vermittels eines hölzernen Stöpsels

verschlossen werden; es muſs zur Zeit immer dasjenige Ueberlaufrohr verschlossen

bleiben, welches zu dem nicht in Betrieb genommenen Auslaugegefäſs gehört. Durch

die doppelte Anordnung der Auslaugeräume H und

Räume K erreicht man, daſs immer einer derselben in

Thätigkeit ist; während der andere gereinigt und frisch beschickt wird.

Die Reinigung der Auslaugeräume H geschieht durch

die Mannlöcher O und die mit Stöpseln

verschlossenen Stutzen R, Fig. 10 und 11.

Der überschüssige Dampf und das Condensationswasser können aus B nach Bedarf durch eines der beiden Rohre P,

Fig. 10

und 11,

in den Raum unter dem Siebboden J der

Auslaugegefäſse eingeleitet werden, um das aus dem Heizcylinder B kommende Wasser noch weiter zu erhitzen, bevor es

zu dem Farbholz gelangt. Der überschüssige Dampf kann auch durch das Rohr S, Fig. 10 und 11, in das

in dem Färbebottich enthaltene Wasser eingeführt werden.

Der Heizcylinder B kann auch so eingerichtet sein,

daſs der zum Erhitzen des Wassers dienende Dampf nicht um die Siederöhren herum,

sondern durch dieselben hindurchgeleitet wird.

An die Behandlung der Rohstoffe schlieſst sich diejenige der Vorgespinnste und

Garne an. Die in diesem Kapitel zu betrachtenden Einrichtungen sind, soweit sie

das Färben der Garne betreffen, ausschlieſslich Färbemaschinen für sogenannte

offene Garne, d.h. Garnsträhne bezieh. Garne im Strang.

Das zu behandelnde Material wird entweder einfach in die Flotte eingeführt oder

es erfährt in derselben gleichzeitig noch eine Bewegung, um die Fasern zu

lockern und somit der Farbflüssigkeit freieren Zugang zu denselben zu

verschaffen. Der erste Fall findet z.B. Anwendung bei der Herstellung

sogenannter geflammter Garne, der zweite dagegen dann, wenn es sich um eine

gleichmäſsige Ausfärbung handelt.

Die Anfertigung geflammter Garne erfolgte bisher entweder mittels des Drückens

oder durch das Färben. Das Druckverfahren, obgleich es seit längerer Zeit in

Anwendung ist, hat verschiedene Mängel, welche in folgendem etwas näher

angegeben werden sollen.

Die Verdickungsmittel, welche man unbedingt der Farbe zuführen muſs, um sie zum

Drucken geeignet zu machen, bleiben in der Faser und nehmen derselben die ihr

innewohnende Elasticität. In Folge dessen erhärtet die Faser und verliert ihre

Eigenschaft, beim Spinnen geschmeidig zu bleiben, auch ist ein Probenehmen der

Farben ungenau und das Verdampfen bei höherer Temperatur, welches das Drucken

beendigen muſs, macht die Fasern brüchig.

Die Gewebe, welche mit flammirt gedruckten Fäden hergestellt sind, können deshalb

nicht verfilzt werden, ohne daſs eine mehr oder weniger starke Entfärbung

stattfindet, wodurch wieder eine Herstellung genau nach Muster unmöglich

wird.

Auſserdem hat das Drucken noch den Uebelstand, daſs die Färbung an der Oberfläche

eine dunklere als im Inneren der Faser ist, da die Farbe schwer in das Garn

eindringt, auch erhält man beim Drucken keine reinen Farbränder.

Diese angegebenen geschilderten Uebelstände sollten durch das Verfahren des

Chinirens durch Farbbäder gehoben werden. Dieses Verfahren besteht darin, daſs

die Fäden durch einen Apparat zwischen besonders gestaltete, mit geradlinigen

oder krummlinigen Erhöhungen versehene Rahmen gespannt werden, welche gewisse

bestimmte Theile der Garnfäden bedecken, und daſs diese Rahmen durch eine Presse

zusammengepreſst werden, so daſs beim nachfolgenden Eintauchen der zu einem

Packet vereinigten Schutzrahmen mit den Garnen diejenigen Stellen von der Flotte

nicht beeinfluſst werden, welche von den Erhöhungen der Schutzrahmen gehalten

sind.

Die nach diesem Verfahren chinirten Garne sind fest, schön, vollkommen rein und bewahren

ihre natürliche Festigkeit und Elasticität, sie färben nicht ab und können allen

Spinn- und Walkoperationen unterworfen werden, ohne daſs sie sich schwer

verarbeiten lassen.

Die in den Fig.

12 bis 17 dargestellte und

durch das D. R. P. Kl. 8 Nr. 49027 vom 20. November 1888 geschützte Maschine von

Edmond Lepainteur und der Société Grulois und Déprès in Roubaix (Dep. du Nord,

Frankreich) soll nun die beim Chiniren im Farbbade verwendeten Rahmen

packetiren. Dieselben sind zu diesem Zweck zu beiden Seiten der Maschine in

Ständern aufgeschichtet.

Beim Bewegen des Balanciers in der einen Richtung zieht derselbe einen Rahmen aus

dem einen Ständer hervor und befördert denselben auf die Preſsplatte, und

gleichzeitig legt er auf den darunter befindlichen, schon auf der Preſsplatte

liegenden Rahmen eine Lage der zu färbenden Fäden, so daſs diese durch den neuen

Rahmen überdeckt werden. Beim Zurückgehen des Balanciers werden über den zuletzt

gelegten Rahmen die Fäden gelegt und von dem anderen Ständer der Maschine ein

Rahmen über diese gezogen. Um das Auflegen des Rahmen zu erleichtern, ist es

nöthig, daſs die Preſsplatten bei jedem Hin- und Hergang des Balanciers um eine

gewisse Strecke nach abwärts bewegt werden. Wenn eine genügende Anzahl Rahmen

mit dazwischen liegenden Auszügen auf einander geschichtet sind, so wird der

oberste Rahmen durch einen Deckel überdeckt und die Preſsplatte durch eine

besondere mechanische Vorrichtung in die Höhe bewegt, so daſs die Fäden und

Rahmen zusammengepreſst werden, und hierauf Preſsplatten und Deckel durch

Kettenschrauben und ähnliche Vorrichtungen fest mit einander verbunden.

Das so gebildete Packet ist jetzt bereit, in das Farbbassin eingelegt zu

werden.

Die einzelnen Theile der Maschine haben folgende Specialeinrichtung:

Die Schutzrahmen B dienen dazu, die Theile der zu

chinirenden Fasern oder Garne gegen die Einwirkung der Farbe im Bad zu schützen.

Sie sind aus kleinen Leisten von irgend welchem Material zusammengesetzt und

derart ausgeführt, daſs sie genau die gewünschten Zwischenräume einnehmen und

behalten, sowie beim Uebereinanderlegen sich genau decken, ohne sich

durchzubiegen oder sich im Farbebad zu verziehen. Man gibt diesen Leisten

passende Dimensionen; sie werden auf die gewünschte Entfernung entweder mittels

kleiner Metallstifte, die an ein Gerippe bildenden Stäben angebracht sind, oder

durch mit Gewinde versehene Stangen, welche in der gewünschten Entfernung in die

Leisten eingeschraubt sind, eingestellt.

Es kann für diese Leisten Holz jeglicher Art entweder in natürlichem Zustande

oder nachdem es besonders bearbeitet worden, verwendet werden, welche

Bearbeitung sich darauf erstrecken muſs, die vorhandene Gerbsäure und das Harz

zu entfernen, die Leisten zu dichten und ihnen die für ihre Verwendung besseren

Eigenschaften zu geben. Natürlicher vulkanisirter oder gehärteter Kautschuk, Hartgummi,

Holz, Carton, Linoleum, Celluloid, dichtes Gewebe oder irgend welche geeignete

Materialien können für diese Leisten mit Erfolg in Anwendung gebracht

werden.

Man kann die vertieften und erhöhten Stellen der Leisten auch durch Schmieden

derselben oder Gieſsen von Platten herstellen und die erhöhten Stellen können

irgend welches beliebige geradlinige oder krummlinige Dessin bilden. Man kann

auf solche Weise neue Muster für die Industrie erzeugen. An Stelle der in der

beschriebenen Weise zusammengefügten Leisten kann man auch Blätter benutzen,

welche Vertiefungen jeglicher Theilung enthalten. Diese Blätter können

ebensowohl auf mechanischem Wege, als wie durch Formen, und aus jedem beliebigen

Material, welches den gewünschten Zweck erfüllt, hergerichtet sein. Man kann

schlieſslich auch durch Wahl runder Leisten Schattirungen (allmähliche

Farbenübergänge) hervorrufen.

Die Gitter oder Ständer für die Schutzrahmen B

bestehen aus den Ständern C, welche auf dem Tisch

D des Apparates befestigt und symmetrisch auf

beiden Seiten der Presse angeordnet sind. Sie haben den Zweck, die Schutzrahmen

an ihrem Platze zu halten, welche in ihnen in mehr oder weniger groſser Anzahl

aufgestapelt sind. Den Boden eines jeden Gitters bildet eine Art Schieber, der

aus zwei Stangen E E, die in eine Nase F mit daran befindlichem Anschlagtheil I auslaufen, gebildet ist. Diese beiden Schieber

oder beweglichen Böden hängen mit einander zusammen und tragen auf jeder Stange

eine Coulisse G, in welche Zapfen o an dem Balancier N

eingreifen. Hierdurch wird ermöglicht, daſs bei jeder Umdrehung ein Rahmen aus

den Gittern genommen und auf die Platte der Presse P befördert wird. Die Endtheile I halten

die höher liegenden Rahmen auf ihrem Platze in den Gittern C, während die Schieber E die darunter liegenden hervorziehen.

Dies ist in folgender Weise erreicht. Die Endtheile I der Stangen E sind ungefähr doppelt so

lang, als die Gröſse der Rahmen B beträgt, die

Nasen F liegen nach einwärts. Der weitere Raum

zwischen den parallelen Stangen vor den Nasen ist gleich der Breite eines

Rahmens B, dagegen ist die Entfernung der Endtheile

I von einander hinter den Nasen F geringer als die Breite des Rahmens.

Die Stangen gleiten auf dem Tisch der Maschine beim Bewegen des Balanciers hin

und her. Wenn nun einer der Schieber aus dem einen mit Rahmen B gefüllten Gitter C

einen Rahmen B erfaſst und nach der Presse zieht,

so legen sich die Endtheile I unter den untersten

Rahmen und verhindern denselben, herabzufallen. Wenn hierauf der Schieber wieder

zurückgeht, so gleiten die Stangen E unter die

aufgehäuften Rahmen, und wenn schlieſslich der Schieber so weit wieder

zurückgegangen ist, daſs die Nasen hinter dem untersten Rahmen liegen, so fällt

dieser in den Raum zwischen den Stangen E und kann

auf die beschriebene Weise auf die Presse gefördert werden.

Der Balancier zum Einlegen der Rahmen und Vertheilen der Fäden besteht aus zwei

Metallstangen K K. Er ist mit einem seiner beiden

Enden auf einer Welle L befestigt, welche in Lagern

auf den Säulen M ruht. Ungefähr in der Mitte seiner

Länge besitzt er die Traverse N, welche die beiden

Balancierstangen mit einander verbindet. Jedes Ende des Balanciers trägt einen

Zapfen, welcher in die Coulissen G an den Schiebern

eingreift und ihnen eine hin- Und hergehende Bewegung ertheilt. Die beiden

senkrechten Coulissen G G tragen ein Theillineal

O, welches die zu chinirenden Fäden führt und

gleichmäſsig vertheilt. Bei jeder einfachen Bewegung des Balanciers wird ein

Auszug der Garne oder auch Vorgespinnste auf die bereits auf der Preſsplatte

liegenden Rahmen vermittelst der Schieber und ein Rahmen auf den Preſstisch

befördert. Am Ende der Bewegung der Schieber E wird

der Tisch der Preſsplatte um die Stärke eines Rahmens nach abwärts bewegt, um

Platz für einen neuen Rahmen zu schaffen. Zu diesem Zwecke werden abwechselnd

die beiden Sperrklinken V V aus dem Sperrzahn

ausgehoben, wodurch der Preſstisch durch Vermittelung der Welle S, der Räder R und der

Zahnstangen Q infolge seines Eigengewichtes abwärts

geht; hierbei ist die Kupplung T ausgekuppelt.

Der Balancier empfängt seine Bewegung von einer Riemscheibe oder Kurbel. Ein auf

der schwingenden Welle L befestigter Hebel steht

durch eine Verbindungsstange mit der Kurbel auf der Antriebswelle in Verbindung

und ertheilt dem Balancier die erforderliche beschriebene Hin- und

Herbewegung.

Die Presse, deren Tisch zur Aufnahme der Preſsplatte P ausgeschnitten ist, ist in der Mitte der Maschine angeordnet. Die

bewegliche Preſsplatte P ist an zwei Zahnstangen

Q montirt, die ihre Bewegung mittels der

Zahnräder R R auf der Welle S empfangen. Die Welle S geht durch die

ganze Maschine hindurch. Sie besteht aus zwei Theilen, welche mit einander durch

die Kuppelung T vereinigt werden, wenn der

Kuppelungshebel T1

die beiden Kuppelungshälften vereinigt. Es kann dann die Preſsplatte von den

Riemscheiben W W1

aus oder mittels eines Handrades und der Schneckenübersetzung X X1 gehoben und

können dadurch die Rahmen B mit zwischenliegendem

Material zusammengedrückt werden. Am anderen Ende trägt die Welle das Sperrad

U, in welches die beiden Klinken V V1 greifen. Durch

die Vorrichtung U V V1 wird das Herabgehen der Preſsplatte mit dem zunehmenden Beladen

derselben mit Schutzrahmen erreicht.

Um ein abwechselndes Ausklinken der Sperrklinken V

V1 aus dem Sperrrad U zu erreichen, besitzt die eine der

Anschlagstangen I zwei Anschläge, welche zwischen

den beiden freien Klinkenenden hindurchgehen und diese bei ihrem Bewegen

abwechselnd aus dem Sperrrad U ausheben, wenn die

Schieber am Ende ihrer Hubbewegung angelangt sind. Statt der dargestellten

Preſsvorrichtung (Zahnräder R und Zahnstangen Q) kann auch jede beliebige andere

Preſsvorrichtung, eine Dampf- oder eine hydraulische Presse in Anwendung

gebracht werden. Wenn das Aufnahmegefäſs angefüllt ist, so befindet sich die

Preſsplatte in ihrer tiefsten Lage und der obere Theil des Packetes liegt mit

dem Maschinentisch in gleicher Ebene. Es wird dann eine zweite Platte auf dem

Tisch der Maschine befestigt, welche die Oeffnung in dem Tisch oberhalb der

Rahmen fest verschlieſst, und dann die Kuppelung T

eingerückt und mittels der Uebersetzung W W1

X X1 die

Preſsplatte P in die Höhe bewegt. Hierdurch wird

das Packet zusammengepreſst. Das Packet wird nun fest zusammengeschnürt, was

dadurch erfolgt, daſs zwei Deckel von Holz oder Metall, die mit Haken versehen

sind, über das Packet gelegt und mit einander verbunden werden, oder daſs das

Packet mit Schnüren, kleinen Ketten oder Drahtseilen zusammengezogen wird.

Das Packet ist jetzt fertig, um in das Farbbad eingelegt zu werden; was in der

erwähnten Weise geschieht. Nach dem Färben wird das Packet in Wasser oder Lauge

ausgewaschen und sodann aufgemacht, um die gefärbten Faserbänder entfernen und

trocknen zu können.

Statt des abwechselnden Uebereinanderlegens des zu färbenden Materials und der

Rahmen kann man das erstere auch um einen Rahmen wickeln und diese mit der Hand

in den Aufnahmeraum einlegen und darüber einen leeren Rahmen legen oder aber man

kann die umwickelten Rahmen auf der einen Seite, die nicht umwickelten auf der

anderen Seite der Maschine anordnen. Wenn man dann dem Balancier die hin- und

hergehende Bewegung ertheilt, so ergibt sich, daſs abwechselnd ein umwickelter

und ein nicht umwickelter Rahmen über einander gelegt werden.

Zu denjenigen Färbmaschinen, bei welchen das Material nicht nur in die Flotte

eingesenkt, sondern in derselben gleichzeitig noch bewegt wird, gehören in

erster Linie diejenigen, bei denen das Garn in Form von Strähnen über in einem

Rahmen geeignet angeordnete Träger gespannt und mit diesen einer Schwingbewegung

unterworfen wird. Die hierher zu rechnenden Einrichtungen haben in constructiver

Hinsicht eine vielseitige Ausbildung erfahren und sollen nur einige derselben

einer näheren Betrachtung unterzogen werden.

(Fortsetzung folgt.)

Tafeln