| Titel: | Neuerungen in der Tiefbohrtechnik; von E. Gad in Darmstadt. |

| Autor: | E. Gad |

| Fundstelle: | Band 276, Jahrgang 1890, S. 256 |

| Download: | XML |

Neuerungen in der Tiefbohrtechnik; von E. Gad in Darmstadt.

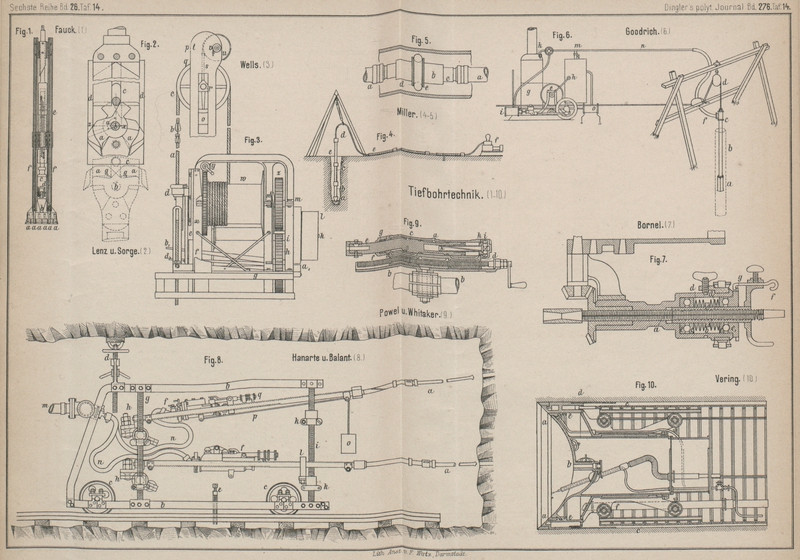

Mit Abbildungen auf Taf.

14.

Gad, Neuerungen in der Tiefbohrtechnik.

Olaf Terp in Breslau hat neuerdings ein Bohrverfahren

erfunden, durch welches er die kostspielige Diamantbohrmethode nicht nur zu

ersetzen, sondern auch in ihren Leistungen zu übertreffen hofft.

Es kommt in einer Diamantbohrmaschine anstatt der Diamantbohrkrone ein kupferner Schleifschuh mit einem Umguſs von Naxos Schmirgelmasse zur Verwendung. Da der Härtegrad

des Diamants 9, der des Schmirgels (Korund) 8 ist, so bleibt die Schmirgelbohrkrone

nur um einen Härtegrad hinter dem Diamanten zurück und ist somit im Stande, alle

übrigen Gesteinsarten zu durchbohren.

Die etwa 15cm langen Schleifschuhe sind so fest mit Schmirgelmasse umgössen, daſs sie eine sehr

starke Reibung und einen sehr hohen Druck aushalten können. Nach der erfolgten

Abnutzung des Schmirgels lassen sie sich sehr leicht und billig durch frische

Schleifschuhe ersetzen. Die groſse Schleiffläche bewirkt gröſsere Leistungsfähigkeit

und Dauerhaftigkeit im Vergleich zu den erbsengroſsen Diamanten. Die Schleifschuhe

sind mit Löchern zum Durchlaſs der fortdauernden Spülung, sowie mit Kernfängern zum

Fördern der Bohrkerne in der üblichen Art versehen.

Vorliegende Bohrproben von 12cm Durchmesser aus

Bunzlauer Sandsteinen, sowie aus festem Granit lassen auf eine gute

Leistungsfähigkeit des Bohrverfahrens schlieſsen. Fernere Versuche werden die

Brauchbarkeit desselben noch festzustellen haben. Das Verfahren könnte auch für die

Erweiterung und Verengerung der Bohrlöcher von hoher Bedeutung werden.

Gleichfalls eine Verbesserung der Drehbohrsystems mit Wasserspülung enthält das neue

„Saxl-Blumencron's Tiefbohrsystem“, über

welches der k. und k. Oberlieutenant Herr Karl Ritter v.

Blumencron am 23. Januar 1890 in der Versammlung der Fachgruppe der Berg- und

Hüttenmänner zu Wien Vortrag gehalten hat.

Der Meiſsel besteht aus der Deckplatte, dem Mittelstück und dem in

letzterem befindlichen und auswechselbaren Schneidemechanismus. Dieser beruht auf einem einfachen Systeme von

Stahlkeilen mit Nachnahmebacken, die unter dem Gestängedruck aus dem Mittelstück

hervortreten. Je nach der Gesteinsbeschaffenheit sind Meiſselschneide und

Nachnahmebacken aus bestgehärtetem Werkzeugstahl, oder für härteres Gebirge mit Korund, für sehr festes Gestein aber mit Diamant armirt.

Eine besondere Eigenthümlichkeit des Systems sind die doppelflügigen Schnecken, deren

Durchmesser nur um ein Geringes kleiner ist, als jener der Verrohrung. Unmittelbar

über dem Meiſsel rotirt die unterste Schnecke, und über dieser sitzen in der ganzen

Länge des Bohrloches von 5 zu 5m auſsen am hohlen

Bohrgestänge weitere Schnecken, welche zugleich als Verbindungsmuffen für die

Gestängetheile eingerichtet sein können. Diese Schnecken erfüllen einen doppelten

Zweck, nämlich eine exakte Meiſselführung, sowie die

sichere und schnelle Aufspülung des Bohrschmande. Die Verrohrung wird grundsätzlich

mit dem Niedersinken des Meiſsels nachgetrieben.

Wie dringend wünschenswerth eine Vervollkommnung der bestehenden Bohrverfahren ist,

um auch weite Bohrlöcher in hartem Gestein abbohren zu können, ergibt folgender Vorfall.

Die von Herrn Fauck am 1. Juli 1889 nach seinem

Freifallsystem im Kurgarten zu Teplitz zur Erschlieſsung von Thermalwasser begonnene

Bohrung (D. p. J. 1883 273

157) ist nach Erreichung einer Gesammttiefe von 22m zu einem vorläufigen Abschluſs gekommen.

Die Bohrung begann von einem 12m tiefen Schachte

aus mit 68cm Bohrlochsweite. Es trat sofort ein

harter Porphyr auf, welcher auf der einen Seite des Bohrloches solch

auſserordentliche Härte zeigte, daſs es trotz gutgeführter Freifallschere nicht

gelang, das Bohrloch von 10m Tiefe in das Loth zu

bringen.

Die Abnützung der 300k schweren Meiſsel, die mit

einem Fallgewicht von 1000k bei 1m Fallhöhe verwandt wurden, war eine derartige,

daſs sie nach Abbohrung von kaum 10cm neu

geschärft werden muſsten. Die Bohrleistung betrug 5 bis 16cm per Stunde. Während aber nach allen

vorhergegangenen Erfahrungen 2 bis 3 Meiſsel für eine ganze Bohrung ausgereicht

hatten, so waren bei dieser Bohrleistung von 10m

Tiefe bereits 6 Meiſsel völlig unbrauchbar geworden. Da das jedesmalige Schärfen

eines Meiſsels 4 Stunden in Anspruch nahm, so muſste üoch eine zweite Schmiede in

Gebrauch kommen.

Der Vertrag mit Herrn Fauck ist gelöst worden.

Dafür haben nun neuerdings die Quellenbesitzer einen amerikanischen Bohrtechniker in

Dienst genommen, der mit einer aus Amerika bezogenen pennsylvanischen Seilbohrmaschine die gestellte Aufgabe lösen will.

Es soll dieses Bohrloch auf dem Schloſsplatze 500m

tief mit nur 20cm Anfangsdurchmesser

niedergebracht werden.

Es ist hierbei zu bemerken, daſs die pennsylvanische Seilbohrmaschine, deren

Alleinherrschaft in dem milden gleichmäſsigen Gebirge Pennsylvaniens unbestritten

ist, in keiner europäischen Formation bisher Erfolg gehabt hat, und schwerlich im

Porphyr mehr leisten wird, als die viel wirksamere Freifallmaschine. Keinesfalls

läſst sich erwarten, daſs die Arbeit in 100 Tagen zur Vollendung kommt, wie es der

amerikanische Bohrtechniker verspricht.

Es entzieht sich der Beurtheilung, warum die Quellenbesitzer nicht die einen sicheren

Erfolg in Aussicht stellende Diamantbohrmethode angenommen haben, besonders da der

Anfangsdurchmesser von anfänglich 68cm bis auf das

geringe Maſs von 20cm herabgesetzt ist. Für diese

enge Bohrung würde der zur Verfügung stehende Betrag von 60000 ö. fl. sicher

ausgereicht haben.

Für leichtere Bohraufgaben bewahrt das Fauck'sche

Freifallverfahren indessen seine volle Bedeutung.

Fauck hat neuerdings unter dem Titel: „Neuerungen in

der Tiefbohrtechnik (Arthur Felix; Leipzig

1889)“, sowie in einem Geschäftsprogramm (Fauck: Wien 1890) die sämmtlichen zu seinem System gehörigen Apparate und

Geräthe zusammengestellt. Das Wichtigste ist bereits in D.

p. J. 1889 271 283 diesseits mitgetheilt.

Bemerkenswerth sind auſserdem noch einige neue Formen von Bohrthürmen.

Wichtiger ist sein neuer Schachtbohrer (Fig. 1), dessen

Construction sich an den selbsthätigen Freifallbohrer (D. p.

J. 1889 271 290; Taf. 14 Fig. 10) anschlieſst.

Die kleinen Meiſsel a sind mittels des Fauck'schen Doppelkeilverschlusses an dem Meiſselblatte b befestigt und bilden zusammen die

Arbeitsschneide. In dem Meiſselschaft c ist kreuzweise

zu der Längsrichtung der Arbeitsschneide ein Paar Nachschneider d, nach Art der in D. p.

J. 1883 271 282 beschriebenen, durch innerlich

angeordnete Spiralfedern in ihrer Arbeitslage gehalten.

Der obere Theil des Meiſselschaftes ist als Abfallstück der Freifallschere e eingerichtet. Die 4 Schienen f umschlieſsen das ganze Instrument zur Führung. Die Zuverläſsigkeit der

Führung wird durch die kreuzweise Anordnung von Arbeitsschneide und Nachschneide

wesentlich erhöht.

Das Fauck'sche Werk enthält noch die Beschreibung des

Erweiterungsbohrers von Lentz und Sorge in Baku (D. R. P. Nr. 9092

vom 27. August 1879), der besondere Beachtung verdient.

Die beiden Stahlschneiden a (Fig. 2) sind über dem

gemeinschaftlichen Drehbolzen b verlagert und ragen mit

Verlängerungen als Hebelsarme über den Drehpunkt hinaus. Das schwere guſseiserne

Gewicht c, frei aufwärts und abwärts verschiebbar, ruht

auf diesen Hebelsarmen auf. Das Gehäuse d umschlieſst und führt den ganzen

Mechanismus. Beim Einlassen ist der Druck des Gewichtes c auf die Hebelsarme gering und unschädlich, weil die Entfernung x y im Verhältniſs zu y z

klein ist, und Klemmungen nicht zu befürchten sind, sobald Winkel x mehr als 90° beträgt. Beim Heraustreten unter der

Verrohrung nimmt die Schneidevorrrichtung unter dem Drucke des Gewichtes c die punktirt gezeichnete Lage an, wobei die

anstoſsenden Flächen von Schneiden und Hebelsarmen feste Anlehnung finden. Nach

Beendigung der Bohrung bewirkt ein einfaches Aufziehen des Instrumentes, daſs die

Schneiden durch die Berührung mit der Verrohrung einklappen und das Gewicht mittels

der hochtretenden Hebelsarme anheben.

Vortheilhaft erscheint bei dieser Einrichtung, daſs die Stellung der Schneiden nicht

durch Federkraft, sondern durch einfaches Gewicht geregelt wird.

Die Schneiden lassen sich in verschiedenen Gröſsen auswechseln; auch ist der Apparat

leicht zur Wasserspülung einzurichten.

Eine sehr sinnreiche Seilbohrmaschine (Fig. 3) für Tiefen bis zu

200m hat W. C.

Wells in Ohio construirt und in Amerika unter Nr. 399459 vom 12. März 1889

patentirt erhalten.

Das Bohrgeräth ist der für das pennsylvanische

Seilbohren übliche Bohrmeiſsel.

Das Bohrseil a zeigt die besondere Eigenthümlichkeit,

daſs es gleichsam wie ein Gestänge aus einzelnen Theilen zusammengefügt wird. Die

Bohrung beginnt mit dem Bohrmeiſsel am Gestänge, das an den Wirbel b befestigt wird. Sobald das Bohrgeräth in den Erdboden

eingebohrt ist, fügt man das erste Bohrseilstück zwischen das als Schwerstange

dienende Gestänge uad den Wirbel, worauf die nöthige Verlängerung des Bohrseilzuges

durch Einfügung neuer Seiltheile erfolgt. Das Bohrseil kann aus Draht oder aus Hanf

gefertigt sein, nur muſs es eine gröſsere Stärke als das Stoſsseil c besitzen.

Das Querhaupt d ergreift mit zwei Klauen das Gestänge,

bezieh. das Bohrseil und läſst es vom höchsten Stande aus fallen, indem sich die

Klauen automatisch öffnen. Das Querhaupt ist mittels der Zugstange e mit dem Kurbelrade f

verbunden, welches auf der Welle g sitzt, auf deren

anderem Ende das Zahnrad h steckt. Der Excenter i auf der Welle k, welche

auch die Riemenscheibe l und das Schwungrad m trägt, kann durch den Hebel n auf das Zahnrad h eingestellt werden,

wodurch sich die Bewegung der Maschine auf das Kurbelrad f nebst Zugstange und Querhaupt überträgt.

Das Stoſsseil c führt zunächst über die eigenthümlich

eingerichtete und in dem Schlitz o an der Spitze des

Bohrmastes p bewegliche Seilscheibe q. Das Zapfenstück r wird

durch den Bügel s erfaſst, welcher seinerseits an dem

Riemen t hängt, der über die Stirn des federnd

construirten Rades u führt und an demselben befestigt

ist. Durch Wirkung dieses Federrades erhält das in Bewegung gesetzte Bohrgeräth eine groſse

Elasticität. Das Sperrrad v dient zur Regulirung der

federnden Bewegung. Von der Seilrolle q aus geht das

Stoſsseil nach der Stoſsseiltrommel w.

Die Nachlaſsvorrichtung beruht auf dem Zahnrade x am Vorderrande der Trommel w und dem darin eingreifenden Schneckenrade y.

Das Fördern des Bohrseils geschieht, indem das Zahnrad

z durch den Hebel n

mit dem Excenter i eingestellt wird, wodurch sich die

Bewegung der Riemenscheibe l auf die Seiltrommel w überträgt. Beim Einlassen des Bohrgeräthes tritt

event. zur Hemmung die Bremse a1 mit dem Fuſshebel b1 in Thätigkeit.

Auf der Löffelseiltrommel c1 ist das Löffelseil aufgewickelt, welches über eine seitliche Seilrolle

am Bohrmast führt und die Sandpumpe, bezieh. die Ventilbüchse trägt. Die Löffel

Seiltrommel ist hinten mit einer Friktionsscheibe verbunden. Die gemeinschaftliche

Welle k hat ein bewegliches Lager und kann mittels des

Hebels d1 an die Stirn

des Schwungrades m zur Aufnahme der Bewegung angedrückt

werden. Es ist dabei erforderlich, daſs man durch den Hebel n den Excenter i von den beiden Zahnrädern

h und z abstellt.

Der Hebel d1 steht

ebenfalls mit einer Bremsvorrichtung in Verbindung, die den Gang des Löffels regeln

kann.

Beim Bohren im milden Gebirge wird das Querhaupt d durch

eine Nachlaſsschraube ersetzt, die ganz wie bei der pennsylvanischen

Seilbohrmaschine eingerichtet ist, auch mittels des Krückels durch die Hand des

Bohrmeisters ihre Umstellung erhält.

Einen bemerkenswerthen Spülbohrapparat hat neuerdings

Herr Fr. W. Miller in Brooklyn, New York, erfunden und

darauf das amerikanische Patent Nr. 406457 vom 9. Juli 1889 erhalten.

Der Bohrschuh a (Fig. 4) ist ein hohles

Eisenstück mit einem linksläufigen Muttergewinde in der

Stufe der Spitze zur Aufnahme des Verbindungsnippels mit dem Bohrschlauch e, sowie einem rechtsläufigen Muttergewinde am oberen Theil.

Die Sandkammer b, ein eiserner Hohlcylinder, wird mit

seinem unteren Theil in das rechtsläufige Muttergewinde des Bohrschuhes

geschraubt.

Das Siebstück c findet durch eine gewöhnliche äuſsere

Muffe Anschluſs an den Bohrschlauch.

Der Bohrschlauch d führt durch alle diese Eisentheile

hindurch, und es werden von vornherein so viel Verrohrungsstücke e über den Bohrschlauch gezogen, als voraussichtlich zur

Verwendung kommen müssen. Die Druckpumpe f preſst das

Spülwasser durch den Bohrschlauch.

Um zu verhindern, daſs bei der Bohrarbeit das mit Bohrschmant gesättigte Spülwasser

nicht durch die Sieböffnungen in das Innere der Röhren dringt, sondern den Weg

auſserhalb derselben zwischen Rohr- und Bohrlochswand nach oben nimmt, findet eine Abliderung

oberhalb des Siebstückes durch die in Fig. 5 dargestellte Liderungsvorrichtung statt.

Der Bohrschlauch a wird zerschnitten, und das hohle Guſsstück b mit den Verbindungsstücken c in den Bohrschlauchenden befestigt. Der ausgekehlte

Ring d trägt den hohlen Gummiring e, dessen Umfang in ungespanntem Zustande den Raum bis

zur Innenwand der Röhre f nicht ausfüllt. Die in Gang

gesetzte Spülung füllt indeſs den Gummiring mit Wasser, da dessen Inneres mit dem

Inneren des Guſsstückes b in Verbindung steht, wodurch

der Raum zwischen Bohrschlauch und Verrohrung während der Spülung gelidert wird.

Nach Beendigung der Bohrung bleiben meist die Verrohrung mit Schuh, Kammer und Sieb

im Brunnen, während der Bohrschlauch entschraubt und ausgezogen wird.

In sehr origineller Weise ist bei dem neuen Tiefbohrapparat des Herrn H. K. Goodrich aus

Sherman in Texas, mit dem amerikanischen Patent Nr. 406898 vom 16. Juli 1889, die

Wasserspülung durch einen Strom von Wasserdampf, bezieh. gepreſster Luft ersetzt. Es

ähnelt dies Verfahren wesentlich der zufälligen Verwendung von Luftpumpung bei

geringem Wasservorrath, wie sich solche bei der im diesseitigen Bericht (D. p. J. 1889 273 156) bei

den für Crefeld ausgeführten Brunnenbohrungen ergeben hat.

Der Bohrmeiſsel a (Fig. 6) ist aus 3

Meiſselschneiden zusammengesetzt, so daſs der wagerechte Durchschnitt ein ☡ ergibt.

Das Hohlgestänge b wird aus der erforderlichen Anzahl

von Röhren luftdicht zusammengefügt. Das Gestänge ist nach dem Innern des

Bohrmeiſsels zu offen.

Der Wirbel c ist einerseits am Bohrseil d befestigt, welches über Rollen am Bohrgerüst nach der

Förderwelle e führt und nimmt andererseits die

Röhrenleitung f auf, die sowohl zu dem Dampfkessel g, als auch zu dem Preſsluftcylinder h führt.

Die Maschine i setzt den Bohrmeiſsel in stoſsende

Bewegung. Sobald eine angemessene Menge von Bohrmehl erzeugt ist, wird das Stoſsen

eingestellt, und aus dem Dampfkessel g durch den Hahn

k Dampf mit starkem Druck bis nach der Bohrsohle

gelassen, welcher das Bohrmehl bezieh. den nassen Bohrschmant kräftig zwischen

Rohrgestänge und Bohrlochswand zu Tage treibt. Der Hahn l dient zur Regulirung.

Wasserdampf eignet sich indeſs nur für geringere Tiefen, während für gröſsere Tiefen

Preſsluft zur Verwendung kommen muſs. In diesem Falle wird die gepreſste Luft aus

dem Luftkessel h entnommen, mit welchem das Leitrohr

f durch den Hahn m

verbunden wird.

Ein Regulirungshahn nach Art des Hahnes l ist alsdann

bei n anzubringen. Das Pressen der Luft findet in dem

Cylinder o durch die Maschine i statt.

Die Firma C. Bornet in Paris, rue Faraday 13, hat in der

vorjährigen Pariser Weltausstellung ihr sehr beachtenswerthes System von Gesteinsbohrmaschinen zur Ausstellung gebracht, das

auch in Deutschland unter Nr. 45603 vom 1. Dezember 1888 patentirt ist.

Diese Apparate sind in 4 Typen von wachsender Stärke vorhanden, doch beruhen alle auf

der eigenthümlichen federnden Druckregulirung (Fig. 7).

Die Bohrspindel a wird durch die Schraubenmutter b bewegt. Letztere hat in der Mitte die Stoſsscheibe

c, an die sich beiderseits je eine Feder d stützt, deren entgegengesetztes Ende gegen die

entsprechenden Kugellager e e1 drückt. Bei normalem Bohrwiderstande sichert der verstellbare Riegel f gegen Dehnung. Bei vermehrtem Bohrwiderstande aber

geht die Bohrspindel unter Zusammendrückung der Feder d

zurück und löst den Riegel f aus der Haltescheibe g aus. Dann dreht sich die Schraubenmutter auf der

Kugelbahn, bis bei nachlassendem Druck die Federn d die

Mutter wieder vorbewegen und den Riegel f an die

Haltescheibe g schieben.

Die gleiche Einrichtung beider Bohrspindelenden und die Anordnung von 2 Federgruppen

gestatten die Umkehrung des Bohrapparates.

Der Apparat wird in verschiedenen Gröſsen von etwa 35 bis 120k Gewicht mit Gestell, zu Preisen von 1u0 bis 1200

M. hergestellt.

Die kleineren Formen sind für Handbetrieb, die gröſseren für Preſsluft, bezieh.

Wasserdruck.

Eine andere in Paris, und zwar von der Firma Hanarte et

Balant, Mons, Belgien, ausgestellte Gesteinsbohrmaschine (Fig. 8) zeigt ein

besonders zweckmäſsig eingerichtetes Bohrgestell.

Die Bohrer a sind meist von denselben Formen, wie sie

schon bei den Tunnelarbeiten in St. Gotthard, Mont Cenis und Arlberg zur Verwendung

gekommen sind.

Das leichte stählerne Gestell b ist durch die Blockräder

c fahrbar gemacht und mittels der Stellschraube d am First und der Stellschraube e auf der Sohle vor Ort festgestellt. 2 Bohrmaschinen

f sind an dem mit äuſserem Schraubengewinde

versehenen Hinterpfosten g in wagerechter und

senkrechter Richtung verstellbar durch die Klemmvorrichtungen h gehalten. Der gleichfalls mit äuſserem

Schraubengewinde versehene Vorderpfosten i trägt

ebenfalls zwei Stellvorrichtungen k mit Seitenarmen l, so daſs eine Auflage des vorderen Theils der

Bohrmaschinen in allen erforderlichen Bohrrichtungen erreichbar ist. Die Preſsluft

wird dem Apparat durch das gemeinschaftliche Rohr m

zugeführt und durch die Schläuche n auf die einzelnen

Bohrmaschinen vertheilt. Der Vorschub läſst sich durch das Gewicht o an der Kette p in

Verbindung mit der Sperrvorrichtung q bewerkstelligen.

Es können 1500 Stöſse in der Minute erfolgen. Zum Abräumen der Berge vor Ort werden

die Bohrmaschinen aus dem Gestell entfernt, wodurch der nöthige Raum gewonnen wird.

Es genügen 2 bis 3 Mann zur Bedienung dieser Maschine nebst allen Nebenarbeiten vor

Ort.

Eine beachtenswerthe Vereinfachung des durch Preſsluft beweglichen Drehmechanismus einer Gesteinsbohrmaschine zeigt der

Apparat der Firma J. E. Powel, R. J. Powel and W.

Whitaker, Wrexham, Denbigh (Englisches Patent Nr. 18284 vom 14. December

1888) (Fig.

9).

Die Preſsluft tritt durch den Einlaſs a ein und wird

durch die Zugänge b an die Enden des Kolbens c geleitet. Die Zugänge sind geschützt in dem

schwalbenschwanzförmigen Guſsstück d angeordnet und

nach beiden Seiten gleichmäſsig, damit der Kolben der gleichmäſsigeren Abnützung

wegen umgekehrt werden kann. Die Kolbenstange e ist

durch die Metallliderung f mit der Gummieinlage g abgedichtet. Die Drehung des Kolbens wird in

bekannter Weise durch die geriefelte Stange h und das

Sperrrad i bewirkt. Um mehr Luftraum ohne Verlängerung

des Cylinders zu erhalten, ist dieser durch die Löcher k mit der Luftkammer l verbunden.

Im Anschluſs an die in D. p. J. 1890 275 124 aufgeführten Methoden zur Bohrarbeit im

schwimmenden Gebirge sei hier noch das Verfahren zum Vortreiben von Tunnels mit der

Vorrichtung von Hermann Vering in Hamburg (D. R. P. Nr.

45562 vom 22. April 1888) erwähnt (Fig. 10).

Der Ring a des Schildes b

wird durch Druckwasser, das in die sich an die Tunnelwand c lehnenden Pressen d gedrückt wird,

vorgepreſst. Zugleich erfüllt der im Cylinder e auf den

Schild b wirkende Druck von Preſsluft oder Druckwasser

eine Unterbrechung, indem man in dem Zuleitungsrohre f

ein Ventil öffnet. Dadurch bleibt der Schild b selbst

in seiner Stellung, während der Ring a mit dem daran

befestigten Cylinder e vorrückt, indem der durch den

Ring verdrängte Boden im Cylinder Aufnahme findet, wobei sich auch der Schild, um

dem verdrängten Boden Platz zu machen, nach rückwärts bewegen kann. Sobald der Ring

in Folge Beendigung des Hubes der Pressen d oder in

Folge Vergröſserung des Widerstandes des zu verdrängenden Bodens seine

Vorwärtsbewegung eingestellt hat, wird durch die Rohrleitung f Preſsluft oder Druckwasser in den Cylinder e geleitet, wodurch der im Cylinder befindliche Boden unter Druck

verdrängt oder gefördert, der Schild b aber an den Ring

a in seine Grundstellung zu demselben vorgerückt

wird.

Nachstehend seien die wichtigsten anderweitigen Erfindungen erwähnt.

Die sehr interessante neue Diamantschürfbohrmaschine mit elektrischem Betriebe von der Sullivan Diamond

Prospecting Co. ist diesseits in D. p. J. 1890

275 317 besprochen worden.

M. Harold, Lima, Ohio, hat eine Seilbohrmaschine

construirt (Amerikanisches Patent Nr. 407202 vom 16. Juli 1889), die das Stoſsseil

an einem senkrecht beweglichen Schlitten führt.

G. Pech, Storm Lake, Jowa, hat seine Drehbohrmaschine

mit weiter Schappe wesentlich verbessert und auf das alte Amerikanische Patent Nr. 315826 vom 14. April

1885 das Zusatzpatent Nr. 398649 vom 26. Februar 1889 erhalten.

Einen sehr sinnreichen Drehbohrapparat hat M. T.

Chapman, Aurora, Illinois (Amerikanisches Patent Nr. 409272 vom 20. August

1889) hergestellt.

Die dritte Ergänzung des im deutschen Reich zuerst unter Nr. 25015 vom 27. Februar

1883 patentirten Gefrierverfahrens von Fr. H. Poetsch

in Magdeburg (vgl. D. p. J. 1889 273 158 und 1889 272 257) betrifft ein durch D.

R. P. Nr. 50105 vom 9. Februar 1889 geschütztes Verfahren, in Schächten durch

Formationen von wechsellagernden festen und schwimmenden Schichten, durch letztere

je nach der Ausdehnung der Frostmauer von innen nach auſsen, erst engere Bohrlöcher

abzuteufen und diese demnächst zu erweitern.

Ein ferneres Verfahren ist Herrn Poetsch patentirt (D.

R. P. Nr. 47214 vom 26. September 1888), welches im Aufsaugen eines Kolbens mit

daran befestigtem Bohrgeräth im Bohrloche durch Wasser, Dampf, warme oder kalte Luft

und demnächst folgendem Fall des Bohrgeräths beruht. Bei Verwendung von kalter Luft

wird zugleich Gefrieren erzielt.

Ph. Forchheimer, Aachen, will nach dem D. R. P. Nr.

48020 vom 16. December 1888 beim Schachtbohren die Bohrsohle versumpfen und ohne

Hebung des Bohrgeräthes ausbaggern.

Einen eigenthümlichen Spülbohrer mit Bohrkopf hat B.

Andrews, New Orleans (Amerikanisches Patent Nr. 401404 vom 25. August 1888)

hergestellt. Ein ähnlicher neuer Bohrkopf ist von L. B.

Hart, Plaquemine, Louisiana (Amerikanisches Patent Nr. 411660 vom 24.

September 1889) erfunden.

Der neue Erweiterungsbohrer von M. T. Chapman

(Amerikanisches Patent Nr. 410311 vom 3. September 1889) beruht auf ähnlichem

Prinzip wie der oben beschriebene von Lentz und

Sorge.

H. W. Blaisdell, Yuma, Arizona, beabsichtigt nach dem

Amerikanischen Patent Nr. 409446 vom 20. August 1889 bei Brunnenbohrungen im

Schwimmsand Filtrirröhren innerhalb einer Verrohrung einzusetzen, dann die ersteren

mit Sand zu hinterfüllen und schlieſslich die Verrohrung, auszuziehen.

Einen transportablen eisernen Bohrthurm hat M. C.

Bullock, Chicago (Amerikanisches Patent Nr. 408652 vom 6. August 1889)

construirt.

In Bezug auf Oel- und Gasbrunnen sind Verbesserungen: Eine Oelpumpe von M. Lytle, Duke Centre,

Pennsylvanien (Amerikanisches Patent Nr. 406302 vom 2. Juli 1889); eine Gaspumpe von

E. A. Cook, Mc. Comb, Ohio (Amerikanisches Patent

Nr. 408652 vom 6. August 1889); und eine Liderung für Oel- und Gasbrunnenböden von

W. A. Donnel, Greensburg, Indiana (Amerikanisches

Patent Nr. 406162 vom 2. Juli 1889).

M. Wolf, Berlin, hat auf ein Verfahren zur Ermittelung

des Streichens der

Schichten in Bohrlöchern (vgl. D. p. J. 1888 270 163 und 1889 271 300) das

D. R. P. Nr. 47221 vom 27. October 1888 erhalten.

Mannigfache Formen von Gesteinsbohrmaschinen und deren Theilen sind in nachstehenden

Patenten enthalten: W. Walker, Saltburn by the sea,

York, England, Vorrichtung zum Bearbeiten der Ortsstöſse mittels Hohlbohrer (D. R. P. Nr. 50262 vom 2. Juni 1889); J. Mc Culloch, Minas di Rio Tinto, Huelva, Spanien,

Gesteinsbohrmaschine (D. R. P. Nr. 46691 vom 27. Mai 1888); A. B. Drautz, Stuttgart, Gesteinsbohrmaschine mit stoſsendem Werkzeug für

gasförmige Betriebsflüssigkeit (D. R. P. Nr. 48541 vom 25. October 1888); O. Gebhardt, Charlottenhof, Gesteinsbohrmaschine mit

Wassermotor und stehendem Werkzeug (D. R. P. Nr. 48659 vom 20. Februar 1889); D. Giese, Peoria, Illinois, Kohlenbohrer für

Handbetrieb (Amerikanisches Patent Nr. 406040 vom 2. Juli 1889); J. L Williams und Th. H. Williams, Shenandoah,

Pennsylvanien, Kohlen- und Gesteinsbohrmaschine mit Dampfbetrieb für die Rand-Drill Co. zu New York (Amerikanisches Patent Nr.

408878 vom 13. August 1889); A. J. Cooper, Duryes,

Pennsylvanien, Gesteinsbohrmaschine mit Handbetrieb am Handgestell (Amerikanisches

Patent Nr. 409772 vom 27. August 1889); E. A. Rix, San

Francisco, Californien, Gesteinsbohrmaschine mit Preſsluftbetrieb (Amerikanisches

Patent Nr. 410334 vom 3. September 1889); H. B. Utter,

Rockford, Illinois, Seilbohrmechanismus für Gesteinsbohrung (Amerikanisches Patent

Nr. 411078 vom 17. September 1889). Schrämmaschinen

sind: E. Caillet, Paris (D. R. P. Nr. 48854 vom 22.

März 1889) und H. C. Sergeant, New York (D. R. P. Nr.

49554 vom 8. Mai 1889 und Amerikanisches Patent Nr. 407258 vom 16. Juli 1889).

Letzterem Erfinder ist auch durch Amerikanisches Patent Nr. 407257 vom 16. Juli 1889

ein neues Gestell für Gesteinsbohrmaschinen geschützt.

Schlieſslich sei noch angeführt: R. Pauk, Felixdorf,

Niederösterreich. Gefahrloses Wegthun von Sprengschüssen durch Abkühlen der Gase in

einer mit Wasser gefüllten Hülse (D. R. P. Nr. 46444 vom 24. Juni 1888).

In Bezug auf ausgeführte Bohrungen ist zunächst zu melden, daſs der Bohrversuch bei

Sulz im württembergischen Schwarzwalde (D. p. J. 1889

273 155) bei einer Tiefe von 900m ergeben hat, daſs auch an dieser

hoffnungsreichsten Stelle des Königsreichs – wie gewöhnlich im Schwarzwalde – das

Rothliegende unmittelbar auf dem krystallinischen Grundgebirge aufliegt, und somit

die gehoffte Steinkohlenformation fehlt.

In der Stadt Alzey hat der Bohrunternehmer, Herr W.

Kramer, Gütersloh, unter Aufsicht des Herrn Stadtbautechniker Schmitt vom 19. September 1888 bis zum 19. Juli 1889

mit einfachem Spülbohrsystem und Handbetrieb 287m

tief gebohrt.

Die Bohrung wurde in Folge eines Gestängebruches eingestellt, ohne das gewünschte

Wasser gefunden zu haben. Die Kosten haben mit Verrohrung etwas über 11000 M.

betragen.

Neuerdings sind von dem Brunnenmeister Herrn G. Anger in

Magdeburg zahlreiche

Tiefbohrungen theils zur Bodenuntersuchung für Festungsbauten, theils zu

Nachsuchungen nach Wasser oder Braunkohle in der Provinz Sachsen 20 bis 100m tief ausgeführt. Das Bohrgeräth war meist

Drehbohrer am Gestänge im weichen Boden und Fabian'scher Freifallbohrer im festen Gebirge; beides mit Handbetrieb. Die

Kosten stellten sich auf 15 bis 50 M. für 1m

laufend.

Von den in Oberschlesien ausgeführten Bohrungen (D. p.

J. 1889 273 154) ist wiederum eine, und zwar bei

Knieczenitz auf ein starkes Kohlenflötz gestoſsen.

In demselben Kreise Rybnik wird nunmehr bei Belk von einer Gesellschaft neu gebohrt.

Zahlreiche Bohrungen im Stadtforst von Guben haben auf

100m Tiefe die gesuchte Braunkohle nicht in

abbauwürdiger Mächtigkeit gefunden.

Die Seefüllung im Grunewald bei Berlin mit Hilfe von 2

artesischen Brunnen ist gelungen.

In England wird zur Zeit sehr eifrig bei Dover nach

Steinkohle gebohrt, um festzustellen, ob die gefundenen Flötze abbauwürdig sind.

Die Bohrungen in Galizien auf Erdöl beginnen stellenweise eine gröſsere Tiefe als

300m zu beanspruchen. So muſste man bei Sloboda rungurska zur Erweiterung des alten, in der

Ergiebigkeit nachlassenden Feldes bereits 450m

tief bohren.

Bei Baku waren im October 1889 207 Brunnen im Betriebe,

71 Bohrungen im Gange, während 61 erschöpfte Werke leer standen. Auch dort erfordern

die Bohrungen bereits gröſsere Tiefe als bisher und zwar bis 300m. Daſs seit dem Mai 1889 fast alle Brunnen ihren

springbrunnenartigen Erguſs eingestellt haben und in Folge dessen gepumpt werden

müssen, hat nichts Bedenkliches, da nunmehr kein Naphta mehr verloren geht, wie es

früher der Fall war.

In Pennsylvanien beträgt die erforderliche Bohrlochstiefe schon oft über 1000m.

In Bezug auf die in dem diesseitigen Bericht (D. p. J.

1889 273 159) erwähnten Concurrenzversuche mit

Gesteinsbohrmaschinen System Frölich und Brandt auf den Mansfelder Gruben, ist neuerdings in der

Zeitschrift für das Berg-, Hütten- und

Salinen-Wesen im preuſsischen Staate 1889 37 295

eine sehr ausführliche Arbeit von Herm. Schrader unter

dem Titel: „Die Anwendung von Gesteinsbohrmaschinen beim

Mansfelder Kupferschieferbergbau“ erschienen. Dieser Artikel gibt

klare und erschöpfende Auskunft, wie sich unter den obwaltenden Gruben Verhältnissen

die nutzbringende Verwendbarkeit der Gesteinsbohrmaschine von ihrem ersten Versuch

an bis auf den heutigen Tag entwickelt hat.

Zunächst ist zu berücksichtigen, daſs die Handarbeit der Mansfelder Gesteinshäuer

stets auf einer hohen Stufe der Leistungsfähigkeit gestanden hat, die durch die

fortschreitende Verbesserung des Bohrgezähes, die Verdrängung des Sprengpulvers

durch Dynamit, die Einstellung geübter italienischer Tunnelarbeiter bis heut immer

noch gesteigert ist.

Im Durchschnitt werden zur Zeit bei 2m,5 Ortsweite

und 2m,2 Ortshöhe für einen Arbeitstag je nach den

örtlichen Verhältnissen aufgefahren:

im Conglomerat

0,6

bis

1m,

im Sandstein und thonigen Rothliegenden

1

bis

1m,4

im Flötz

1,4

bis

2m.

Trotz der hohen Leistungen beim Handbohrbetriebe wurden von 1865 an unausgesetzt

Gesteinsbohrmaschinen versucht, doch erreichte man mit diesen zunächst keine

zufriedenstellenden Resultate. Vor allem stellte sich die Maschinenarbeit im

Vergleich zur Handarbeit viel zu theuer, wenn auch ein bedeutender Zeitgewinn zu

erzielen war. Erst als in den 80er Jahren die geschäftlichen Verhältnisse auf

Anspannung aller Kräfte zur Massenförderung hindrängten, trat der durch Maschinen zu

erzielende Zeitgewinn als solch bedeutender Vortheil hervor, daſs dagegen die

Mehrkosten nicht mehr in Betracht kamen. Zudem gelang es mit der Zeit, diese Kosten

erheblich zu vermindern, vornehmlich nachdem der Bohrmaschinenbetrieb seitens der

Grubenverwaltung in eigene Regie genommen war. Man konnte zunächst die Erfahrungen

ausnutzen, die man in den Jahren 1883 bis 89 bei den Arbeiten der beiden

Bohrunternehmer gemacht hatte, in welcher Zeit mit der Frölich'schen Preſsluftmaschine 6808, 3m

laufend, mit der Brandt'schen hydraulischen Maschine

6609m laufend aufgefahren waren.

Man entschied sich für die Annahme der von Jäger

verbesserten Frölich'schen Preſsluftmaschinen. Bis zum

Mai 1889 ist es nun gelungen, im vollen – sogen. forcirten Maschinenbohrbetriebe

stellenweise eine 4,52 mal so hohe Leistung bei nur 11,71 Proc. höheren Kosten als

mit Handbohrbetrieb zu erzielen. Zugleich hat man erprobt, daſs man die Kosten bis

auf die des Handbetriebes herabmindern kann, wenn man sich bei langsamem

Maschinenbetrieb mit dem nur doppelten Bohrfortschritt des Handbetriebes

begnügt.

Neuerdings ist zur Schiefergewinnung eine Probemaschine der Duisburger

Maschinenbauaktiengesellschaft nach D. R. P. Nr. 47661 (s. D. p. J. 1890 275 394) im Versuch, welche sich

durch groſse Leichtigkeit (55k gegen 90k der Jäger'schen

Maschine) auszeichnet und sich zu bewähren scheint.

Tafeln