| Titel: | Ueber Neuerungen in der Papierfabrikation. |

| Autor: | Alfred Haußner |

| Fundstelle: | Band 277, Jahrgang 1890, S. 118 |

| Download: | XML |

Ueber Neuerungen in der

Papierfabrikation.

Von dipl. Ingenieur Alfred

Haußner, Privatdocent an der k. k. technischen Hochschule Graz.

(Fortsetzung des Berichtes Bd. 276 S.

49.)

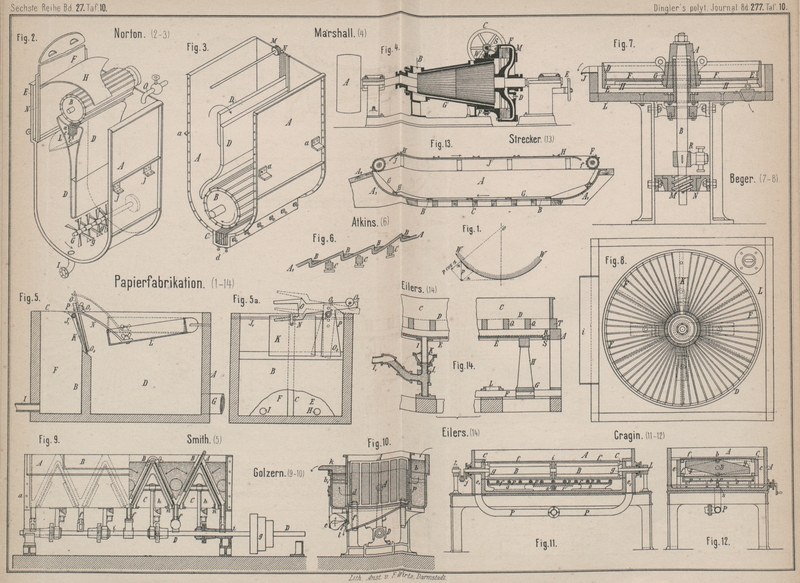

Mit Abbildungen auf Tafel

10.

Ueber Neuerungen in der Papierfabrikation.

Gehen wir nunmehr zu dem wichtigsten Rohstoffe für die Fabrikation der Papiere, zu

den Lumpen über. Trotz der verschiedensten Ersatzstoffe bleibt der Vorzug der

Lumpen, das vorzüglichste Rohmaterial zu sein, unbestritten. Der Begriff

„Lumpen“ ist dabei allerdings einzuschränken und sind insbesondere

Jutelumpen, nach den von der preuſsischen Regierung erflossenen Begutachtung, als

Rohstoff für die Papiere nicht aufzufassen, wenn es gilt, die aufgestellten

Papierklassen einzuhalten. Es ist dies begreiflich, wenn man das starke Verholztsein

der Jutefaser bedenkt.

In der vorbereitenden Behandlung der Lumpen ist nichts wesentlich Neues zu erwähnen.

Doch sei darauf hingewiesen, daſs mancher Orten von den Lumpenhändlern sogen. messerfertige Lumpen gehandelt werden, welche bereits

soweit sortirt und in kleine Stücke getheilt geliefert werden, daſs in der

Papierfabrik nur mehr das Durchgehen durch einen Stäuber nothwendig ist und gleich

das Kochen folgen kann. Damit wird aus den Papierfabriken eine sehr unangenehme

Arbeit ferngehalten, jedoch ist diese ungesunde Arbeit nur von einem Orte an einen

anderen verlegt. Auch ist es nicht unbegründet, wenn die messerfertig gelieferten

Lumpen von den Papierfabrikanten etwas miſstrauisch betrachtet werden und ein, wenn

auch nur flüchtigeres, Nachsortiren sehr empfohlen wird.

Für das Kochen der Lumpen ist in letzter Zeit ein

Vorschlag aufgetaucht, welcher bezweckt, dasselbe eigentlich zu umgehen, indem nur

eine Temperatur von etwa 60° angewendet wird. Dafür ist statt des Kalkes das sogen.

Ammonin anzuwenden. Es besteht nach einer

Untersuchung von Dr. Dennewitz in Heidelberg aus

kieselsaurem und kohlensaurem Natron, welchem eine bedeutende Menge von

Schwefelkohlenstoff zugeführt worden ist, und erscheint als ein im Wasser nicht ganz

lösliches silbergraues Pulver. Es übt, nach im Groſsen vorgenommenen Proben, auf

thierische und auf pflanzliche Fasern eine sehr reinigende Wirkung aus, ohne

dieselben anzugreifen. Die Inkrusten werden schnell entfernt und ist nach diesen

Erfolgen die Erwartung berechtigt, daſs das Ammonin bei der oben angegebenen

Temperatur statt des sonst üblichen Kochens vortheilhaft zu verwenden sei. Der

Vorgang hierbei ist folgender. Nachdem die Ammoninlösung, 5k Ammonin mit 300l Wasser, auf 100k Lumpen hergestellt

worden ist, wird in einem eigens diesem Zwecke dienenden gröſseren Waschholländer,

der dann auch als Halbzeugholländer verwendet werden kann, die richtige Lumpenmenge

eingetragen, und zwar in die bereits eingefüllte Ammoninlösung. Nach dem Waschen,

welches etwa 30 bis 60 Minuten dauert, kann sofort gemahlen werden. Für farbige

Lumpen ist wohl noch ein gesondertes Kochen mit Soda erforderlich, welches bei

passender Einrichtung in demselben Apparate durchgeführt werden könnte. – Empfohlen

wird die Verwendung des Ammonins auch beim Auslaugen der gekochten Zellstoffe, indem

die eigenthümliche Eigenschaft des Ammonins, die Adhäsion zwischen Pflanzenfasern

und anderen Stoffen aller Art aufzuheben, bewirkt, daſs eine geringere

Auslaug-Wassermenge ausreicht und somit concentrirtere Abdampf laugen folgen, welche

bei Natronzellstoff auch die Wiedergewinnung der Soda wesentlich billiger gestalten

werden.

Für das Waschen der Lumpen lassen sich auch Stimmen aus

der Praxis vernehmen, welche dem gesonderten Waschen der Lumpen das Wort reden. Es

ist bekanntlich bisher wohl in den allermeisten Fällen der Halbzeugholländer hierfür

in Verwendung, bei dem die Messerwalze so hoch gestellt wird, daſs kein Mahlen

erfolgt und die Walze nur den Umlauf des Stoffes, bezüglich der eingetragenen

Lumpen, bewirkt. Es ist dies also ein Zweck, welcher bei der Construction der

Messerwalze, die ja mahlen soll, nicht so recht berücksichtigt werden kann, indem

beide Zwecke nicht gleich gut erfüllt werden können. Es liegt der Gedanke nahe,

eigene Waschmaschinen zu verwenden. Doch tritt bei diesen, wenigstens bei jenen

Arten, welche hier gut gebraucht werden könnten, gewöhnlich eine stark schlagende

Wirkung von Flügeln u. dgl. ein, welche bei dem lockeren Zusammenhange, den die

gröſste Menge der Lumpen besitzt, schädlich ist, indem zu viel Faserbruch die Folge

sein kann. Deshalb dürfte es bei den jetzt bekannten Mitteln noch am besten sein,

eigene Waschholländer mit Waschtrommeln und Walzen anzuwenden, welche mit

Schneidzwecken nichts zu thun haben, sondern möglichst tiefe Zellen besitzen und nur

gegen eine Grundplatte und nicht gegen ein Grundwerk arbeiten. Etwa Walzen mit

Winkeleisen, welche statt der Messer angebracht sind, könnten recht gut entsprechen.

Die Waschtrommeln sollen nicht zu tief eintauchen. Denn in dem Falle, daſs sie auch

den Lumpenanlauf fördern sollen, kann dies nur derart gedacht werden, daſs die

Lumpen vom Strome etwas an das Sieb gedrückt, so von diesem mit- und unterhalb

durchgenommen werden; daher ist genügender Raum unter der Walze nothwendig. Werden

die Lumpen derart für sich allein gewaschen, so können offenbar auch Siebe von

gröſserer Maschenweite angebracht werden, also solche, welche für das Waschen von

Halbzeug nicht mehr tauglich wären. Engmaschige Siebe sind aber derzeit nothwendig,

weil eben im Halbzeugholländer auch die Lumpen gewaschen werden.

Für das Bleichen der Lumpen scheint in Amerika Hermite's Verfahren Eingang zu gewinnen, wenigstens

liegen hierüber Berichte vor. Doch möchte die Zurückhaltung, welche diesem Verfahren

gegenüber im letztgegebenen Referate empfohlen wurde, am Platze sein, weil deutsche

Fabrikanten, welche dieses Verfahren versuchsweise einführen wollten und sich mit

den Patentinhabern wegen Besichtigung in Gang befindlicher Einrichtung in Verbindung

setzten, fort und fort auf die Fertigstellung derartiger Fabriken vertröstet wurden.

Auf einzelne Abänderungen der bestehenden Patente, die jedoch den Kernpunkt nicht

betreffen und letzterer Zeit patentirt wurden, sei nur hiermit hingewiesen.

Ein ganz eigenthümliches Verfahren wird neuerer Zeit mit besonderem Erfolge in

England angewendet; es ist die sogen. Oel-Bleiche.

Zufällig wurde auf praktischem Wege gefunden, daſs eine gewisse Menge von Oelen,

welche aus bituminösen Schiefern gewonnen werden, während des Kochens den Lumpen

zugesetzt, eine stark reinigende Wirkung ausüben und eine wesentliche Ersparniſs an

Bleichmitteln bedingen. Die Menge des Oelzusatzes ändert sich mit der Art des

Rohstoffes. So ist etwa erforderlich: für 100k

Sackleinen 0,7 bis 0l,9, gefärbte Baumwolllumpen

0l,7, bei weiſsen Lumpen etwa 0l,5, bei Esparto 1,4 bis 1l,8. Mit Vortheil ist der Oelzusatz auch für Holz-

und Strohstoff verwendet worden. Anderen Mittheilungen zu Folge wird sogar für

100l Kochwasser 4 bis 5l Oel zugesetzt. Die Wirkung soll eine

überraschend günstige sein und dürfte eine Gefahr bei Anwendung schwer flüchtiger

Oele von etwa 300° Anzündungstemperatur ausgeschlossen sein. Dagegen erscheint es

begreiflich, daſs mit leicht entzündlichen Oelen üble Erfahrungen gemacht wurden.

Ganz sichere Erklärungen der Wirkungsweise liegen noch nicht vor. Doch dürfte wohl

die Wirkung mehr physikalischer Art sein, indem die Oele, indem sie Pflanzenwachs,

Fette und ähnliche Stoffe, welche die Fasern umhüllen, lösen, diese freilegen und dem

Einflüsse des zugesetzten Alkalis zugänglicher machen. Besonders bei der in

Deutschland üblichen Anwendung von Kalk scheint der Oelzusatz noch besondere

Vortheile zu versprechen, indem die Verbindungen von Fett und Kalk an den Fasern

durch das zugeführte Oel von der Faser abgelöst und in der Kochflüssigkeit vertheilt

werden können. Doch ist es möglich, daſs auch chemische Wirkungen mitspielen, indem

nur gewisse Oele jene Vortheile gewähren. Eine deutsche Firma in London, G. M. Bauer, liefert in Fässern von 180l Inhalt derartiges Oel zum Preise von 22 bis 23

M. das Faſs gelandet in Hamburg. Dr. Frank spricht die

Vermuthung aus, daſs auch bei Sulfitzellstoff vortheilhaft von diesen Oelen

Anwendung gemacht werden könne, daſs damit vielleicht jene Schwierigkeiten umgangen

werden, welche manchmal durch Harzausscheidungen verursacht werden. Hierfür hat man

allerdings schon andere Mittel, doch keines, welches an Einfachheit diesem gleich

käme.

Ueber den Arbeitsvorgang zwischen Holländerwalze und

Grundwerk ist ein lesenswerthes Büchlein von Ferdinand Jagenberg, „Das Holländer-Geschirr“ in Briefen an einen

Papiermacher, erschienen. Zum erstenmal dürfte es sein, daſs da dem

Vorgange in rechnungsmäſsiger Weise nahe getreten wird, und ist in dem Folgenden der

Kernpunkt der Sache erörtert. Denken wir uns sg Schienen von der Breite (Dicke) bg (ganz oben

gemessen) im Grundwerke, sw Schienen auf der Walze von der Breite

(Dicke) bw (am

äuſsersten Umfange gemessen) angebracht. Die Walze habe den Durchmesser D, das Gewicht G, die

Länge L. Nehmen wir vorerst an, die Walze sei voll,

einfach rund, ohne die Erhöhungen und Vertiefungen, welche durch ihre Messer bedingt

sind, so wäre der specifische Auflagerdruck (für die Flächeneinheit):

p_0=\frac{G}{L\,.\,b_g\,.\,s_g},

wenn wir annehmen, daſs das Gewicht G sich gleichmäſsig vertheilt auf die obere Fläche der Grundwerksmesser,

welche Fläche eben = L . bg . sg ist. Nun ruht aber auf dieser Fläche kein

Vollcylinder auf, es wird also von derselben nur ein Theil zur Druckübertragung

benutzt, nämlich jener, wo auf den Grundwerksschienen Walzenmesser aufruhen. Somit

wird der wirklich auftretende specifische Arbeitsdruck gröſser. Diesen allgemein zu bestimmen geht wohl nicht an und ändert

sich derselbe offenbar mit den einzelnen Stellungen der sich drehenden Messerwalze.

Doch kehren die einzelnen Stellungen nach je einem Umlaufe wieder und ist es deshalb

zur Kennzeichnung des Arbeitsvorganges vollständig ausreichend und sicher ganz

entsprechend, einen Mittelwerth dafür zu suchen. Diesen finden wir aber, wenn wir

die volle Umfläche vergleichen mit jener Fläche, welche wirklich durch die

vorhandenen Messerflächen eingenommen wird. Es wird mithin der mittlere wirklich

auftretende specifische Flächendruck p in demselben Verhältnisse gröſser zu

nehmen sein, als wie die Oberfläche der voll gedachten Messerwalze zu jener der

sämmtlichen Walzenmesser sich verhält, somit:

p0 :

p = sw . bw . L : π . D . L,

folglich auch:

p=p_0\,.\,\frac{\pi\,.\,D}{s_w\,.\,b_w}=\pi\,.\,G\,\frac{D}{L\,.\,s_g\,.\,b_g\,.\,s_w\,.\,b_w}.

Diesen Ausdruck bezeichnet Jagenberg als die „Holländer-Quetschformel“. Nun ist wirklich das Quetschen der Rohstoffe

im Holländer von besonderer Bedeutung für den Papiermacher, indem ja leicht

einzusehen ist, daſs der specifisch auftretende Druck, wenn wir einfach an das

Beispiel der Abnutzung durch Reibung denken, wesentlich für das Zerfasern ist. Es

dürfte wohl die Zerfaserungsarbeit nahe proportional demselben anzunehmen sein.

Bemerkt werde nur, daſs für das Gewicht G nicht das

ganze Walzengewicht, sondern das um den Auftrieb verminderte anzunehmen ist.

Ohne vorläufig auf die Anwendbarkeit dieser Formel für alle

Fälle einzugehen, wie es Herr Jagenberg als

zulässig zu erachten scheint, sei doch jetzt schon hervorgehoben, daſs uns bei

verhältniſsmäſsig kleinen Grundwerken, deren Gesammtbreite also keine besonders

groſse ist und welche wohl die Mehrzahl der heute in Verwendung befindlichen

Holländer in sich begreift, der Gebrauch der Formel wohl angebracht zu sein scheint.

Das einfache Diskutiren derselben liefert ganz interessante Resultate, welche durch

die Erfahrungen der Praxis bekannt sind, aber noch nicht recht erklärt werden

konnten. So ist das vermehrte Gewicht der Walze von wesentlichem Belange und ist

sofort erklärt, warum alte Papierfabriken, als sie sich mit neuen Holländern von

schweren Walzen versahen, nicht mehr ihre alten ausgezeichneten,

„klangvollen“ Papiere herzustellen vermochten: die Fasern wurden

specifisch zu viel gequetscht.

Auch das Schärfen der Messer läſst sich in seinem Einflüsse sofort und leicht

erkennen: der specifische Druck wird gröſser, also ein ähnlicher Effect, wie durch

schwerere Walzen erreicht. Die Schärfe der Messer wird ja aber durch Abarbeiten der

Messer immer geringer bezieh. deren Breite fortwährend gröſser, also der specifische

Druck kleiner. Eine gleichmäſsige Arbeit darf man also von einem so ausgestatteten

Holländer nicht erwarten; mit an allen Stellen gleich starken Messern wird das

Product gleichmäſsiger ausfallen.

Das Schiefstellen der Messer, seien es die der Walze oder die des Grundwerks, wird in

der Beziehung auf das Quetschen nur den Erfolg haben, daſs die Fläche sg

.bg . L oder sw . bw . L gröſser

wird, somit der specifische Druck p unter sonst

gleichen Verhältnissen etwas kleiner.

Bei der Ableitung der Formel wurde eine gleichmäſsige Vertheilung des Gewichtes der

Walze auf die ganze Druckfläche angenommen. Wenn auch vielleicht allgemein nichts

gegen die Annahme eingewendet werden könnte, daſs der lothrechte Druck dies Gesetz

befolge, so folgt doch daraus sofort, daſs der Normaldruck zu den Mahlflächen bei

Berücksichtigung der verschiedenen Neigung derselben ein anderer werde, und dieser

ist es ja, welcher offenbar für die Arbeit zwischen Mahlflächen von hervorragendem

Einflüsse ist. Wenn die Grundwerke klein sind in der Breitendimension, so hat diese

Erwägung wenig zu bedeuten. Doch wenn z.B. wie beim Holländer von Korschilgen das Grundwerk hoch hinauf reicht, oder gar

bei den Stoffmühlen eigentlich das Grund werk rings um die ganze Trommel gelegt ist,

so liefert einfache Ueberlegung die Erkenntniſs, daſs, wenn nur auf das

Walzengewicht als Druckerzeuger allein Rücksicht

genommen wird, eigentlich an den lothrechten und oben gelegenen Theilen der

Mahlfläche kein Druck vorhanden ist, also eigentlich auch nichts abgeschabt werden

kann. Doch hilft hier der Zapfendruck mit. Ist der lothrechte Einheitsdruck p, so ist der Druck senkrecht gegen eine unter dem

Winkel α geneigte Fläche p .

cos α, wie aus der Kräftezerlegung in Fig. 1 (s. Taf. 10 Heft 4)

sofort hervorgeht. Für α = 90° wird dann p . cos α = 0. Wir sehen also, daſs, wenn man bei so

hoch gelegten Messern überhaupt noch auf Zerfaserung rechnen will, noch unbedingt

andere Kräfte als das Eigengewicht der Walze wirkend angenommen werden müssen. Daſs

dem auch so ist, und daſs dies einzig der Zapfendruck, hervorgerufen durch die

Elasticität der durchzubringenden Fasern, sein kann, scheint klar; denken wir nur an

die amerikanischen Stoffmühlen, wo an allen Stellen, auch am obersten Scheitel,

Abschaben der Fasern und, wie der praktische Erfolg lehrt, in sehr gleichmäſsiger

Weise stattfindet. Referent hatte vielfach Gelegenheit, Grund werke nach dem Mahlen

zu beobachten, immer fand derselbe die Zwischenräume zwischen den Messern fast voll

gefüllt mit Stoff und kann sich deshalb nicht zu einer anderen Ansicht bezüglich der

Wirkungsweise der Holländermesser bekehren, als daſs die Fasercomplexe quer über die

Grundmesser sich legen, durch den auftretenden Flächendruck sodann das Walzenmesser

sich eindrückt und, indem durch die gleichzeitig auftretende Reibung die Faser

festgehalten wird, gleichsam Fasertheile abhobelt, oder falls der Widerstand gegen

das Abhobeln gröſser ist als der gegen das Zerreiſsen, die Faser einfach abreiſst.

Von einem eigentlichen Scherenschnitt ist also nichts vorhanden, nur insofern dürfte

eine gewisse Berechtigung obwalten, als ja das Hobeln verwandt mit dem Abscheren

ist.

(Fortsetzung folgt.)

Tafeln