| Titel: | Neuere Blechbiegemaschinen. |

| Autor: | Pr. |

| Fundstelle: | Band 277, Jahrgang 1890, S. 544 |

| Download: | XML |

Neuere Blechbiegemaschinen.

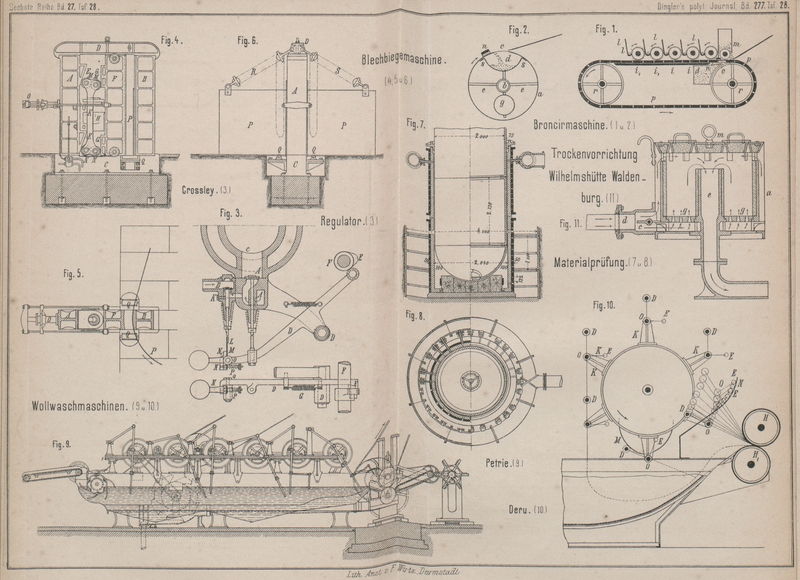

Mit Abbildungen im Texte und auf Tafel 28.

Neuere Blechbiegemaschinen.

Das Biegen der rothwarm gemachten Kesselbleche erfolgt mittels Walzen, welche das

zwischen dieselben eingeführte Blech unter Druckäuſserung abbiegen und zugleich

fortschieben, ferner mittels Formpressen, wobei das Biegen der warmen bezieh. kalten

Bleche streifenweise oder auf einmal vorgenommen wird.

Bei den Blechbiegewalzmaschinen wird der Biegevorgang nicht auf einmal durchgeführt,

sondern bei allmählicher Drucksteigerung bis zur Fertigstellung des

Kesselschluſsbleches öfters wiederholt, einestheils um den Fortgang der Formänderung

besser verfolgen zu können, als auch um eine zu starke Beanspruchung der Druck- und Triebwerke

zu vermeiden.

Da aber diese Wiederholungen nicht unbedeutende Zeitverluste bedingen, das zu

walzende Blech währenddeſs erkaltet und dadurch dem Abbiegen gröſseren Widerstand

entgegenstellt, auch bei fortschreitender Krümmung des Kesselbleches die Hebelarme

der Druckkräfte immer kleiner werden, so sind alle diejenigen Einrichtungen zu

empfehlen, durch welche die Nachstellung der Druckwalze erleichtert und beschleunigt

wird.

Bei gröſseren Blechbiegemaschinen wird daher die Lagereinstellung der Biegewalze

mittels Kraftbetrieb rasch durchgeführt und der Maschinenführer möglichst in die

verlängerte Mittelachse der Maschine aufgestellt, so daſs er weit abseits, und daher

vor der strahlenden Hitze geschützt, den Arbeitsverlauf gut verfolgen und

dementsprechend die Steuerung der Maschine besorgen kann.

Werden geschlossene Kesselringe gerollt, so muſs selbstverständlich einer der beiden

Lagerkörper abgehoben und die im Rohr befindliche Walze nach einer Seite freigelegt

werden, um das so gebildete Kesselrohr herausziehen zu können. Auch diese Arbeit

wird zu erleichtern gesucht, indem dieses Walzenlager zum Kippen eingerichtet wird

und nur die Lagerschale ausgehoben zu werden braucht.

Weil aber bei dieser Einrichtung eine Schräglage der Walze unvermeidlich ist, so muſs

das andere Walzenzapfenlager gelenkig ausgeführt sein. Damit gewinnt man aber den

Vortheil, nicht nur cylindrische, sondern auch kegelförmige Rohre bequem rollen zu

können, sobald die Verstellung der Lager unabhängig von einander durchführbar ist.

Es muſs daher bei der Steuerung mittels Kraftbetrieb eine selbständige Aus- und

Einrückung des Triebwerkes jedes einzelnen Drucklagers vom Standplatz des

Maschinenführers aus vorgesehen sein.

Je nach Lage, Wirkungsweise und Anzahl der Walzen unterscheidet man

Biegewalzmaschinen: mit zwei getriebenen Stützwalzen und einer leerlaufenden

stellbaren oberen Druckwalze, welche auf der inneren Hohlfläche des Blechrohres

wirkt; Maschinen mit zwei über einander gestellten Klemmwalzen, welche das Blech

gegen eine oder zwei Biegewalzen führen, an welche sich die Auſsenseite des

Blechrohres legt; und sogen. Blechspannmaschinen mit drei gleichmäſsig getriebenen

Stützwalzen und vier oberen Druckwalzen.

Gewöhnlich sind die Walzen wagerecht gelagert, nur von Einzelnen (Scriven) ist die stehende Lage gewählt.

Zum Anbiegen der Ränder an Kesselböden, sowie der Flanschen an geschweiſsten

Flammrohren werden in neuerer Zeit auch Biegemaschinen mit kurzen Walzen

gebraucht.

Mächtige Blechpressen mit Wasserdruckbetrieb, in wagerechter und lothrechter

Anordnung mit entsprechenden Formplatten, sind bei groſsen Brückenbauten

(Forthbrücke), auf Schiffswerften und Kesselschmieden in neuerer Zeit mehrfach

benutzt, sowie zur Herstellung von gewellten Feuerrohren auch Wasserdruckpressen,

welche den bekannten standfesten Nietmaschinen ähnlich sind, Verwendung finden.Ueber Blechbiegemaschinen vgl. A. Bachmann

Blechrollmaschine für Galloway-Siederohre. Mourailles hydraulische Blechpresse 1881 240 * 158. Scriven

Blechbiegemaschine mit drei stehenden Walzen 1882 245 519. Fielding und Platt

hydraulische Biegemaschine 1882 246 * 361. Thyssen und Bachmeyer Wellblechpresse 1883 247 139. Witthoft

und C. Schulze Blechbiegemaschine 1883

248 * 60. Howaldt Plattenbiegemaschine für Schiffbau 1883 249 * 247. Kesseler

Wellblechbiegemaschine 1883 250 * 59. J. Bach Blechspann- und Richtmaschine 1885 255 *18. Eckardts

Biegemaschine 1885 256 * 210. Scriven und Tweedy Richt- und Biegemaschine

1886 260 * 303, 572. Eltringham hydraulische Presse 1887 265

* 481. J. O. Brien Ränderbiegemaschine

für Kesselböden 1887 266 * 149. G. Booth Biegemaschine für Flammrohrflanschen

1887 266 * 582. Blechbiegepresse mit

Druckwasserbetrieb bei der Forthbrücke 1888 269 *

242. Holmes hydraulische Presse für gewellte

Feuerrohre 1889 274 * 480. Hilles und Jones Blechbiegemaschine 1889 274 * 150.

Doty's Blechbiegemaschine (Fig. 1).

Diese von der New Doty Manufacturing Co. in Janesville,

Wisconsin, Amerika, gebaute Maschine hat nach Iron,

1890 vom 7. Februar * S. 113, zwei Klemm walzen, von denen die obere beständig

getrieben wird, während die untere bei jedem Blechdurchgang allemal zuerst nur eine

halbe Umdrehung durch das Triebwerk gezwungen macht, um dadurch den Einzug des

Bleches zu sichern.

Fig. 1., Bd. 277, S. 545

Nach Vollendung dieser halben Umdrehung wird vermöge einer

Ausrückkuppelung das Triebwerk dieser unteren Klemmwalze abgestellt, so daſs

dieselbe freidrehend geworden, vom durchgeführten Blech mitgenommen wird. Hierdurch

wird ein Gleiten vermieden, welches durch den Unterschied der Abwickelungsstrecken

der inneren Höhlfläche und der äuſseren Mantelseite des Blechrohres gegeben ist. Die

Lager der unteren Klemmwalze sind der Blechstärke entsprechend stellbar

eingerichtet, während die obere Klemmwalze eine feststehende Achslage beibehält. Um beim Biegen

geschlossener Kesselringe die eine Walzenseite freizulegen, wird der im Lagerständer

eingeschobene Lagerkopf vollständig entfernt.

In den zur lothrechten Achsenebene der Klemmwalzen parallel liegenden

Schlitzführungen der beiden Ständer ist die seitlich vorliegende Biegewalze

stellbar, indem die Lagerstützspindeln mittels Hand- und Winkelräder bethätigt

werden, während bei stärkeren Maschinen Schnecken trieb werke vorgesehen sind.

Der Betrieb der oberen Klemmwalze erfolgt durch Vermittlung zweier Radsätze von einem

offenen und einem geschränkten Riemen, welche abwechselnd auf die mittlere

Festscheibe verlegt werden. Die Uebertragung der Betriebskraft auf die untere

Klemmwalze wird in Verbindung mit einer auslösenden Zahnkuppelung durch zwei

Getriebe besorgt und zwar nur während der Dauer einer halben Walzenumdrehung.

Hilles und Jones'

Blechbiegemaschine (Fig. 2).

Die Herstellung geschlossener Kesselringe wird durch die von The Hilles and Jones Co. in Wilmington, Delaware, gebaute

Blechbiegemaschine ganz besonders erleichtert. Nach American

Machinist, 1890 Bd. 13 Nr. 12 * S. 2, besitzt diese Maschine zwei

getriebene Stützwalzen und eine freilaufende Oberwalze, deren Zapfenverlängerung als

Hebelstütze dient, sobald das Kipplager herabgedreht bezieh. die Oberschale entfernt

und der vordere Walzenzapfen freigelegt ist.

Fig. 2., Bd. 277, S. 546

Die Lagerkörper für die Oberwalze laufen in starke Schraubenspindeln aus, welche in die Mutterräder

eingreifen, die an jedem Ständerfuſse liegen und welche gleichzeitig von der

gemeinschaftlichen Schneckenwelle betrieben werden. Um beim Rollen kegelförmiger

Ringe eine entsprechende Schräglage der Oberwalze zu erzielen, braucht bloſs die am

Mittelständer angebrachte Wellenkuppelung zeitweilig gelöst und bei fester

Einstellung des Kipplagers das Mittellager in entsprechender Weise gesenkt zu

werden.

Sämmtliche Einstellungen der Oberwalze werden mit einem selbständigen Riementriebwerk

durchgeführt, welches durch Vermittelung einer doppelseitigen Reibungskuppelung

bekannter Bauart auf die Walzenlager einwirkt. Ein gleiches, aber stärker

ausgeführtes Riemenwerk treibt die beiden unteren schmiedeeisernen Stützwalzen,

deren Getriebe aus Stahlguſs gefertigt sind. Beide Walzenständer sowie die

Wellenlager des Triebwerkes liegen auf einer gemeinschaftlichen Bettplatte, so daſs

hierdurch eine genaue Walzenführung gesichert wird.

Niles' Blechbiegewalzwerk (Fig. 3).

Zum Biegen 38mm starker und 4876mm (16') breiter Schiffsbleche ist dieses von Niles Tool Works, Hamilton, Ohio, für die Norfolk

Schiffswerft gelieferte Blechbiegewerk von 100t

Gesammtgewicht bestimmt. Dasselbe besitzt nach American

Machinist, 1889 Bd. 12 Nr. 32 * S. 1, vier Walzen aus Schmiedeeisen, von

welchen die beiden mittleren, die genau über einander liegen, das eingeklemmte Blech

fortschieben und deshalb angetrieben werden müssen, während die beiden äuſseren in

ihren stellbaren Lagern lose umlaufen.

Fig. 3., Bd. 277, S. 547

Weil aber Schiffsbekleidungsbleche in der Regel schräg gewalzt bezieh. gebogen

werden, so ist durch Einschaltung von ausrückbaren Zahnkuppelungen und durch Antrieb

dieser Lagerstellwerke von der Mitte aus Vorkehrung getroffen, die einzelnen Lager

der Biegewalzen beliebig

und unabhängig von einander einzustellen, wozu eine Zwillingsdampfmaschine dient,

während eine gröſsere Zwillingsmaschine die mittleren Klemmwalzen treibt, von denen

die untere in stellbaren Lagern läuft. Die ganze Maschinenanlage ist auf eine starre

Bettplatte aufgebaut.

Von den Niles Tool Works soll in nächster Zeit noch eine

gewaltigere Blechbiegemaschine, von 200t Gewicht,

geliefert werden, bei der eine der beiden Mittelwalzen 813mm Durchmesser bei 6700mm Länge und 35t

Gewicht besitzt.

Eltringham's Blechbiegepresse

(Fig. 4

bis 6 Taf.

28).

Mit dieser bei Fielding und Platt in Gloucester gebauten

Biegemaschine werden Bleche streifenweise im kalten Zustande gebogen, wobei

Druckwasser als Betriebskraftmittel angewendet wird.

Diese nach Industries, 1889 Bd. 7 Nr. 28, abgebildete

Maschine bildet mit den Standsäulen A, B, der

Grundplatte C und dem Kopfbalken D einen starren Rahmen, in welchem ein beweglicher

Formbalken F parallel zu den Ständern A, B auf Rollen laufend sich verschieben läſst.

Diese Parallelverschiebung wird durch Vermittelung eines Hängerahmens K, welcher an dem Kolben des an A angeschraubten Druckwassercylinders H

angelenkt ist, in der Weise durchgeführt, daſs die in den Rahmenenden befindlichen

Rollen MN an zwei Keilbahnen E des Ständers A und zugleich an die

lothrecht stehenden Bahnen G des Formbalkens F sich stützen. Um die Rollenzapfen zu entlasten,

berühren sich die Rollenpaare MM bezieh. NN an ihren Umfangen. Eine Erhebung dieses Hängerahmens

K bedingt demnach eine verhältniſsmäſsige

Verschiebung des Formbalkens F gegen den entsprechend

geformten Seitenständer B.

Nach beendeter Druckwirkung wird der Formbalken F durch

das an der Rückseite des Ständers A vorgesehene

Druckkolben werk O mittels Zugstangen zurückgestellt,

während der Hängerahmen K durch sein Eigengewicht den

Kraftkolben H so weit niedertreibt, als die zur

Wasserersparniſs eingerichtete Hubbegrenzung es zuläſst. Hierauf wird das auf Rollen

Q hochkantig sich stützende Blech P um 600mm

fortgeschoben und der folgende Streifen fortlaufend angebogen. Zur Erleichterung

dieser Hantirungen dienen die am Kopfbalken D

angeschlossenen Rollenzüge R und S.

Bei dieser raumsparenden Maschine ist eine Ueberanstrengung der arbeitenden Theile

ausgeschlossen, sowie mit dieser Maschine ein fester und gleichmäſsiger Anschluſs

der Nahtränder der Bleche ermöglicht wird.

Davis' Ränderbiegemaschine für

Kesselböden (Fig. 7).

Nach American Machinist, 1890 Bd. 13 Nr. 9 * S. 1,

besteht diese, von J. B. Davis und Sohn in Hartford,

Connecticut, gebaute Ränderbiegemaschine für Kesselböden von 965 bis 2438mm Durchmesser aus einem Drehtisch mit

entsprechender Formplatte und einer Druckscheibe, mit welcher das erhitzte

Bodenblech auf die kreisende Formplatte geklemmt wird. Diese Druckscheibe wird durch

eine stehende Handradspindel gehoben bezieh. niedergepreſst, welche in einem aus ⊏-Eisen zusammengesetzten Gerüstbalken sitzt, welcher als

Standplatz für einen der Arbeiter dient.

Fig. 7., Bd. 277, S. 549

Auf den beiden, an das Mittelstück angeschlossenen Wangen

verschieben sich die Supportschlitten mit den Biegewalzen, und zwar befindet sich

auf der einen Wange der Schlitten mit der im Winkel stellbaren Biegewalze und auf

der anderen Wange die Formwalze zum Fertigmachen des Randbordes. Beide

Rollenschlitten werden durch Handradspindeln an den Kesselbodenrand angestellt,

während dessen der letztere ununterbrochen durch ein seitliches Triebwerk in Drehung

versetzt wird.

Pr.

Tafeln