| Titel: | Neue Erdöl-Maschinen. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 49 |

| Download: | XML |

Neue Erdöl-Maschinen.

(Patentklasse 46. Fortsetzung des Berichtes S. 1

d. Bd.)

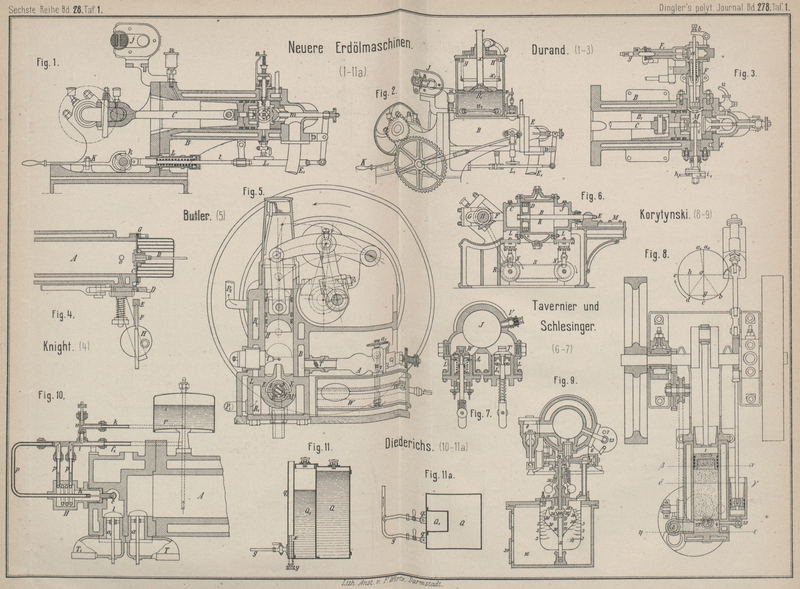

Mit Abbildungen auf Tafel

1 und 4.

Neue Erdöl-Maschinen.

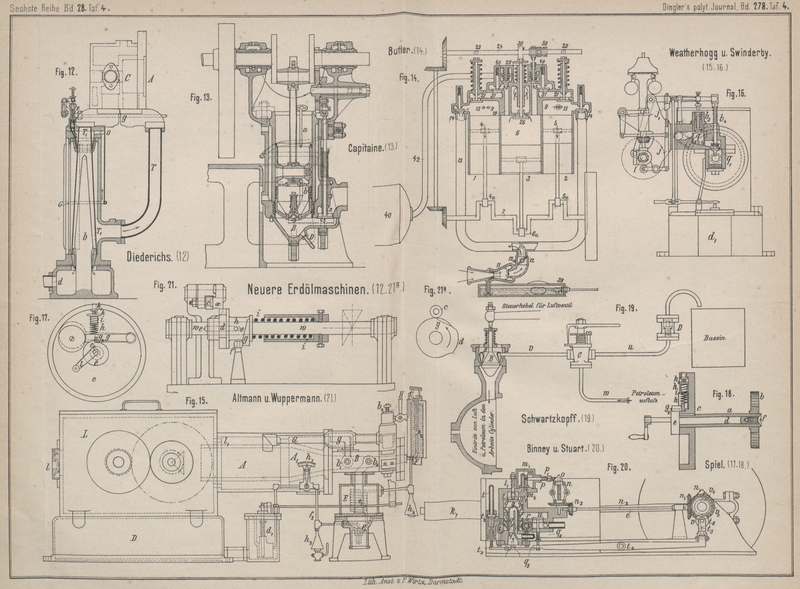

Im vorderen Theil des Motors befindet sich der Carburirapparat G (Fig. 12 Taf. 4), der mit

dem Reservoir Q durch das Rohr g und mit dem Cylinder durch die Rohre T und

T1 verbunden ist.

Eine doppeltwirkende Handpumpe dient als Ersatz bei Ingangsetzung der Maschine. Die

zwei Pumpen sind mit einem Regulirrecipienten verbunden, der im Inneren des

Gestelles angeordnet ist und durch das Rohr f mit dem

Entzünder c in Verbindung steht.

Der Carburirapparat G besteht aus einem Cylinder, in

welchen einerseits das sich darin kegelförmig verlängernde Entweichungsrohr T1 und andererseits das

Rohr g mündet, welches im Scheitel dieses Kegels die

aus dem Reservoir Q kommende Flüssigkeit in eine

kreisförmige Rinne auslaufen läſst. Durch die Berührung mit dem Rohr T1, das durch die

entweichenden Gase stark erhitzt ist, werden die flüchtigen Theile der Flüssigkeit

augenblicklich in Dampf verwandelt, während die schweren Theile nach unten

abflieſsen und in Folge des längeren Contactes schlieſslich auch in Dampf verwandelt

werden. Im Inneren des Entweichungsrohres befindet sich ein metallener Kegel b, welcher den Durchgang der Gase verengt und deren

Abspannung verhindert, damit sie ihre ganze Hitze behalten. Diese Gase entweichen

nach ihrer Benutzung durch das Rohr d, welches sie nach

auſsen abführt. Der Zutritt der Flüssigkeit in den Carburirapparat wird durch eine

Nadel e regulirt, welch letztere durch den Regulator

mittels einer passenden Transmission in Thätigkeit versetzt wird.

Die zu carburirende Luft tritt durch mehrere am oberen Theil des Carburirapparates

angebrachte Oeffnungen oo ein, um die Mischung

gleichförmiger zu machen, und nachdem dieselbe durch ihr Passiren durch den

Carburirapparat (von oben nach unten) gut carburirt ist, wird sie durch das Rohr T in den Cylinder gesaugt. Die Zu- und Austrittsrohre

sind mit einem Ventil versehen, welches durch ein auf die Hauptwelle aufgekeiltes

Excenter bewegt wird.

Um die Ingangsetzung des Motors zu erleichtern und bis zu dem Augenblicke, wo der

Carburirapparat durch die Austrittsgase genügend erhitzt ist, verwendet man

Erdölessenz obiger Beschaffenheit zur Carburirung der Luft.

Diese Erdölessenz ist in dem im Inneren des Behälters Q

angeordneten Reservoir Q1 (Fig.

11 und 11a Taf. 1), welches wie ersteres mit einem Standrohr q1 und mit dem Rohr g in Verbindung steht. Ist die Maschine in richtigem

Gang, so wird der Zutritt der Erdölessenz durch Drehen des Hahnes q1 abgesperrt und durch den Zufluſs von mehr oder

weniger schwerem Oel aus dem Behälter Q ersetzt, indem

man den Hahn q öffnet.

Die carburirte und in dem Cylinder während des Ganges hinter dem Kolben aufgesaugte

Luft wird beim Rückgange des letzteren verdichtet, ehe sie entzündet wird, um durch

ihre Expansion die Kraft zu erzeugen, welche auf den Kolben wirken soll.

Die Entzündung geschieht durch eine Kapsel oder ein Metallrohr c.

Fig. 10 Taf.

1 (vorzugsweise aus Platin), welches durch ein mit carburirter Luft gespeistes

Zündrohr h erhitzt wird. Dieser Entzündungsapparat

steht mit der Verbrennungskammer C des Cylinders in

Verbindung, die durch einen Pfropfen während der Compression der carburirten Luft in

dem Cylinder verschlossen ist. Sobald der Pfropfen diese Oeffnung freigibt, tritt

die im Cylinder verdichtete Luft in den Raum l ein,

entzündet sich darin durch den Contact mit der glühenden Kapsel c und erzeugt die Explosion im Cylinder. Sobald sie

ihre Wirkung auf den Kolben ausgeübt hat, entweicht diese verbrannte Luft oder Gas

stets, um in den Carburirapparat zu gelangen, wobei sie das in diesem Moment

gehobene Ventil a1 und

das Rohr T1

passirt.

Die Bewegung des Pfropfens muſs derart geregelt werden, daſs er in dem erforderlichen

Moment die Oeffnung bedeckt oder freiläſst, um entweder die Compression des Gases zu

gestatten, oder um es entzünden und entweichen zu lassen. Die carburirte Luft,

welche das Erhitzungsrohr k speist, wird in folgender

Weise hergestellt. Die Pumpe saugt die äuſsere Luft auf und drängt sie in den

Recipienten, wo der Druck regulirt wird. Ein Rohr leitet diese Luft in das

Erdölessenzreservoir r, und eine Abzweigung f1 führt einen Theil

nach i. Unter der Wirkung des Luftdruckes läuft die

Erdölessenz durch das Rohr k, in dessen Inneren eine

Nadel u angebracht ist, welche die Menge der

verwendeten Erdölessenz derart regulirt, daſs dieselbe tropfenweise genau auf die

Stelle i fällt, wo die Luft anlangt, die sich mit

Kohlenwasserstoffdampf sättigt. Diese carburirte Luft geht dann durch das Rohr p in das Erhitzungsrohr h,

von wo dieselbe entzündet gegen die Kapsel c

geschleudert wird und letztere weiſsglühend macht.

Die verlorene Hitze der Zündkapsel wird zum Erwärmen der carburirten Luft verwendet,

welche vor ihrem Zutritt in das Erhitzungsrohr in dem durch ein Rohr in der Büchse

H gebildeten Schlangenrohr umläuft. Diese

vorhergehende Erwärmung macht die Mischung viel gleichartiger und vermindert die

Abkühlung der Kapsel. Das Ende des Erhitzungsrohres ist überdies mit sehr dünnen, in

Form langer und dünner Zähne geschnittenen Platinblättern oder mit einem aus sehr

feinem Platindraht hergestellten Gewebe besetzt, wodurch die Verbrennung der mit der

Kapsel in Berührung kommenden carburirten Luft erleichtert wird.

Die Maschine von E. Capitaine in Berlin, welche in Fig. 13 Taf. 4

dargestellt ist, wird entnommen aus Arts économiques,

1889 * S. 623.

Der Kohlenwasserstoff – in unserer Quelle wird als solcher Kerosin genannt – gelangt

aus einem Behälter in das Rohr a, aus welchem er in die

mit dem Arbeitskolben auf und nieder steigende Röhre b

fällt, um von hier durch das beim Niedergange des Kolbens offene Klappenventil B im Kolbenboden zu zerstäuben und sich hier mittels

der durch Ventil Z zugeführten Luft zu mischen. Die

Entzündung des Gemisches erfolgt in der Porzellanröhre D.

Genauere Angaben enthält unsere Quelle nicht.

Nach dem Compoundprinzip arbeitet die Maschine von E. Butler in

London (* D.

R. P. Nr. 50036 vom 2. Mai 1889), bei welcher zwei in gewöhnlicher Art

betriebene Arbeitscylinder einem dritten, zwischen ihnen angeordneten Cylinder die

Abgase zur weiteren Expansion zuführen. Alle drei Arbeitskolben wirken auf dieselbe

Kurbelwelle.

Fig. 14 stellt

die Maschine dar.

Die Cylinder 1 und 2 sind

die Arbeitscylinder. Sie arbeiten halbfach wirkend; jeder derselben hat eine

Ladungskammer 9 zur Aufnahme des entzündbaren Gemenges

von Luft und zerstäubtem Erdöl, welches von einem Gebläse 11 durch ein Hauptleitungsrohr 12, ein

Zweigrohr 13 und eine Einströmungsöffnung eingeblasen

wird. Ein Hubventil 14 steuert die Einströmung des

Gemenges. Das Rohr 12 ist bei 12a mit einem Drosselventil versehen, mittels dessen die Geschwindigkeit

geregelt werden kann. In jeder Ladungskammer 9 springen

die isolirten Polenden 15 einer elektrischen Leitung

vor, durch welche man zur geeigneten Zeit einen Strom treten läſst, um das Gemenge

zu entzünden. Der Cylinder 3, in welchen die Gase

treten, nachdem sie in den Cylindern 1 und 2 gearbeitet haben, hat gröſseren Durchmesser als die

anderen Cylinder und solche Länge, daſs sich an seinem oberen Ende, wenn der Kolben

am Ende seines aufwärts gerichteten Hubes anlangt, abgesehen von dem erforderlichen

Spielraume, kein leerer Raum ergibt. Das Uebertreten der Verbrennungsgase wird durch

Ventile 21 gesteuert, welche Federn an den Sitz

angedrückt erhalten, bis sie durch Daumen 25 abgehoben

werden. Die Daumen 23 (je einer für jedes

Ausströmventil) sitzen auf einer Welle 24 und sind so

angeordnet, daſs sie unmittelbar auf Gleitrollen wirken, welche in an den

Ventilspindeln befestigten Rahmen gelagert sind. 26 ist

ein Ausströmungsventil, welches die Verbindung zwischen dem Expansionscylinder 3, der Ausströmungskammer und dem Ausströmungsrohr zur

geeigneten Zeit herstellt und absperrt. Dieses Ausströmungsventil wird gewöhnlich

durch eine Feder 29 an seinen Sitz angedrückt, während

sein Anheben während der entsprechenden Zeitabschnitte Daumen 50 besorgen, Welche auf der Welle 24 sitzen und in ähnlicher Weise wirken, wie die Daumen

25 auf die Spindeln der Ventile 21. Rückschlaghubventile 31

verhindern beim Uebertreten der Gase aus einem Explosionscylinder in den

Expansionscylinder 3 das Eindringen derselben in den

anderen Explosionscylinder. Welle 24 wird von der

Kurbelwelle 7 aus mit der halben Geschwindigkeit

derselben angetrieben. Die Kolben 4 und 5, welche ihren Aufwärts- und Abwärtshub zusammen

ausführen, erhalten bei jeder zweiten Kurbelumdrehung einen Antrieb, und zwar mit

einander abwechselnd, so daſs auch Cylinder 5 die von

jeder Explosion herrührenden Auspuffgase abwechselnd von rechts und links empfängt

und sein Kolben vor jedem Vorwärtshub einen Kraftimpuls aufnimmt. Auf diese Weise

wird eine gleichmäſsige Arbeitsübertragung auf die Kurbelwelle erreicht.

Die Arbeitsweise des Motors ist folgende:

Es sei angenommen, daſs alle Theile die in Fig. 14 ersichtlichen

Stellungen besitzen, daſs die Ladungskammer 9 des

Cylinders 1 eine explosible Ladung enthält, daſs die

Kolben 4 und 5 ihren

Aufwärtshub beendet haben und Kolben 6 seinen

Abwärtshub, und daſs der Motor im Gange ist. Unter diesen Verhältnissen wird, gerade

während die Kurbel 4a den todten Punkt passirt, die

Ladung im Cylinder 4 gezündet werden. Kolben 4 macht dann seinen wirksamen Abwärtshub und Kolben 5 seinen saugenden Abwärtshub, währenddessen durch das

Gebläse, das Hauptleitungsrohr 12, das

Zweigleitungsrohr 13 und die Einströmöffnung, vor

welcher das Ventil 14 sich öffnet, eine explosible

Ladung eingesaugt wird. Gleichzeitig macht Kolben 6

seinen nach oben gerichteten Auspuffhub, um die expandirten Verbrennungsgase aus dem

Cylinder 5 durch das vom Daumen 30 gehobene Auspuffventil 26 an die äuſsere

Luft auszutreiben. Durch den Rückgang des Kolbens 4

werden die heiſsen Verbrennungsgase aus dem Cylinder 1

in den Cylinder 5 gepreſst und veranlassen den

wirksamen Abwärtshub des zugehörigen Kolbens, wobei die Verbindung zwischen beiden

Cylindern dadurch hergestellt wird, daſs Daumen 25 das

Auspuffventil 21 hebt. Gleichzeitig wird im Cylinder

2 die vorher eingesaugte Ladung durch den

rückgehenden Kolben 5 verdichtet, worauf das Gemenge

entzündet wird, so daſs Kolben 5 seinen abwärts

gerichteten Krafthub, Kolben 4 seinen abwärts

gerichteten Ansaughub behufs Einsaugung einer frischen Ladung und Kolben 6 seinen nach oben gerichteten Auspuffhub macht. Beim

folgenden Rückgange der Kolben 4 und 5 wird im Cylinder 4 das

Gemenge verdichtet, und die Verbrennungsgase aus Cylinder 2 werden durch das von Daumen 25 gehobene

Ausströmungsventil 24 des Cylinders 2 in den Cylinder 5

gepreſst, so daſs Kolben 6 neuerlich nach auſsen bewegt

wird. Das Gemenge im Cylinder 1 wird dann entzündet wie

früher, und es wiederholt sich von da ab der vorstehend angegebene Vorgang. Cylinder

5 kann vortheilhaft solchen Fassungsraum erhalten,

daſs in denselben – knapp bevor sein Kolben seine Abwärtsbewegung beendet, und

während das Ausströmungsventil des Explosionscylinders, aus welchem die letzten heiſsen

Verbrennungsgase gekommen, noch offen ist – theilweises Vacuum eintritt, so daſs der

noch in der Ladungskammer des genannten Explosionscylinders befindliche Rest von

Verbrennungsproducten theilweise ausgesaugt wird und beim folgenden Oeffnen des

Einströmungsventils 14 des Cylinders eine entsprechende

Menge carburirter Luft eintritt. Auf diese Weise erzielt man reinere Ladungen,

welche durch ihre Explosion mehr Arbeit erzeugen, als es der Fall ist, wenn sie mit

den von einer früheren Explosion herrührenden Verbrennungsgasen gemengt sind.

Jeder der Cylinder 1 und 2

ist mit einem Wassermantel versehen. Das Wasser kommt aus einem auf einer Seite der

Grundplatte angebrachten Behälter und wird durch eine Plungerpumpe in Bewegung

gesetzt, welche ein auf Welle 24 angebrachtes Excenter

antreibt. Mittels eines in das Rohr eingeschalteten Hahnes kann ein Theil des

erhitzten Wassers in dem Behälter zurückgeleitet werden, während das übrige durch

ein Rohr entweicht. An der anderen Seite des Grundrahmens kann ein Behälter 39 für Erdöl vorhanden sein, welches aus einem anderen

Behälter in solcher Weise zuflieſst, daſs sein Stand im Behälter nahezu gleichmäſsig

erhalten wird.

Um das Ingangsetzen des Motors zu erleichtern, kann die Einrichtung getroffen sein,

daſs ein Theil der ausgepufften Verbrennungsgase während des Ganges des Motors in

einem Behälter unter Druck angesammelt und dann in den Cylinder 3 gelassen wird. Zu diesem Zwecke kann im Deckel des

Cylinders 3 eine Kammer 40

angebracht sein, welche durch eine Oeffnung einen Theil der aus den

Explosionscylindern kommenden Verbrennungsgase unter Druck aufnimmt, um sie durch

ein Rohr 42 in einen Behälter treten zu lassen, was so

lange fortgeht, bis die Spannung im Behälter derjenigen gleich ist, mit der die

Verbrennungsgase in den Cylinder 3 eintreten. Die

Oeffnung ist mit einem Rückschlaghubventil 45 versehen.

Die auf diese Weise unter Druck angesammelten Verbrennungsgase können durch eine

andere Oeffnung des Deckels wieder in den Cylinder 3

treten gelassen werden. Diese Oeffnung ist unter normalen Verhältnissen durch ein

Ventil 45 verschlossen, welches man mittels eines

Hebels vom Daumen 50 öffnen kann. Mit dem Bügel 50 ist drehbar ein Handsperrhebel verbunden, nach

dessen Feststellung – beim Drehen der Kurbelwelle behufs Ingangsetzung des Motors

und der dadurch veranlaſsten Drehung von Welle 24 – der

eine oder der andere von den Daumen das Ventil 45

öffnet, so daſs ein Theil der aufgespeicherten Verbrennungsgase in den Cylinder 3 treten kann, um dessen Kolben zu verschieben und

dadurch weiteren Umlauf der Kurbelwelle zu veranlassen. Ventil 45 wird unter diesen Verhältnissen bei jeder

Abwärtsbewegung des Kolbens 6 geöffnet. Ist dann der

Motor durch das eingesaugte und gezündete Gemenge ordentlich in Gang gebracht, so löst man den

Sperrhebel aus.

Die Maschine von G. W. Weatherhogg in

Swinderby (* D. R. P. Nr. 52457 vom

4. Juli 1889) arbeitet im Sechstakt.

Die gasförmige Mischung wird in den Arbeitscylinder der Maschine mit einer den

Atmosphärendruck etwas übersteigenden Spannung eingeführt, so daſs beim Entzünden

des Gemisches eine ruhige, aber schnelle Verbrennung der Ladung entsteht. Beim Laden

des Cylinders wird zunächst erhitzte Luft eingeführt und alsdann erst die explosive

Gasmischung. Die Luft kann durch eine Ummantelung desjenigen Theiles des

Arbeitscylinders, in welchem der Kolben arbeitet, geleitet und von der durch die

Verbrennung des Gases entstandenen Wärme erhitzt werden. Die Gasmischung wird in der

Verbrennungskammer zusammen mit der Luft verdichtet; da indessen die Maschine mit

über 300 Umdrehungen in der Minute läuft, so verbleibt das Gas in der Nähe der

Zündungsstelle in dem dort befindlichen Luftkörper, so daſs sich an den inneren

Wandungen des Cylinders keine Feuchtigkeit niederschlägt, vielmehr die ganze

Luftmasse mit entsprechender Expansion während des Hubes erhitzt wird. Die bei der

Verbrennung entstandene Wärme wird, so weit sie nicht in Arbeit umgewandelt ist, in

der Maschine selbst ausgenutzt, und zwar dient ein Theil zur Anwärmung frischer Luft

für die Reinigung des Cylinders und Zündapparates von den Restproducten der

vorhergehenden Explosion ohne Condensation oder zu starke Kühlung der inneren

Cylinderflächen, der andere Theil wird zur Anwärmung der nächsten Ladung benutzt.

Arbeitet die Maschine im Viertakt, so können die gasförmigen Verbrennungsproducte

mittels besonderer Luftpumpen entfernt, die Gasladungen von besonderen Pumpen

eingeführt werden.

Indessen ist es zweckmäſsig, ohne diese besonderen Pumpen zu arbeiten, die Vorgänge

vollziehen sich dann bei einfach wirkenden Maschinen von dem Punkte an, wo eine zur

Entzündung bereite Ladung sich hinter dem Kolben befindet, in folgender

Reihenfolge:

1) Entzündung der Ladung, verbunden mit Expansion der Luft und Aushub des

Kolbens;

2) Einhub des Kolbens, wobei theilweise die Verbrennungsproducte aus der Kammer

getrieben werden;

3) Aushub des Kolbens, der eine zum peinigen des Cylinders dienende Luftladung

einzieht und aus dem Zündapparate die Verbrennungsproducte saugt;

4) Einhub des Kolbens, welcher die Restproducte von der vorhergehenden Ladung

austreibt und den Zündapparat reinigt;

5) Aushub des Kolbens, der eine neue Luftladung und das explosible Gasgemisch

einsaugt;

6) Einhub des Kolbens, der die verbrennbare Ladung verdichtet.

Demnach kommt auf jede dritte Umdrehung der Maschine nur eine Explosion, die Maschine

arbeitet also im Sechstakt.

Man kann die Maschine auch doppeltwirkend anordnen und die Explosion auf beiden

Seiten des Kolbens abwechselnd auftreten lassen. Es erfolgen dann bei drei

Umdrehungen zwei Explosionen.

Bei diesem Motor wird im Vergleiche zu Viertaktmotoren die doppelte Luftmenge durch

den Cylinder befördert, wodurch die Wandungen ohne Kühlwasser genügend kühl gehalten

werden. Indessen kann man auch, besonders bei nicht stationären Maschinen oder

solchen, die mit schwer oder nicht flüchtigen Oelen arbeiten, beständig Luft durch

die zu kühlenden Theile strömen lassen.

Zur Vermeidung von Niederschlägen aus der Ladung kann man auch Widerstände, als

gelochte Platten, Ringe u.s.w., in der Verbrennungskammer anordnen, durch welche die

gasförmige Mischung zertheilt wird und welche einen Theil der Wärme aus den heiſsen

Producten zurückhalten und an die nächste Ladung wieder abgeben. Die zur Bildung der

brennbaren Ladung dienende Luft strömt auf ihrem Wege durch enge Schlitze oder

Oeffnungen und an dieser Stelle wird gleichzeitig das Gas oder der Dampf

eingeleitet, so daſs eine innige Vermischung von Gas oder Dampf und Luft entsteht.

Das Gas oder der Dampf tritt hierbei mit Ueberdruck in die Verbrennungskammer. Um

Niederschläge mit noch gröſserer Sicherheit zu verhindern, werden auf der Spindel

des Einlaſsventils Ringe oder Scheiben angeordnet, welche nur wenig kleiner im

Durchmesser sind als die Ventilöffnung, so daſs die Ringe in letztere eintreten,

dieselbe verengen und die Oelkügelchen beim Durchströmen durch das geöffnete Ventil

zerstäubt werden.

An den Arbeitscylinder A (Fig. 15) schlieſst sich

die Verbrennungskammer A1 und die Ventilkammer B an mit dem Ventil

b1 für die zum

Reinigen des Cylinders von den Verbrennungsproducten bestimmte Luft, dem

Auslaſsventil b2, dem Einlaſsventil bs (Fig. 16) für Gas- bezieh.

Erdöldampf und dem Ventil b4, mittels dessen die Mischung von Gas oder Dampf und Luft in die

Verbrennungskammer A1

einströmen gelassen wird.

Die Steuerung dieser vier Ventile erfolgt von der Daumenwelle I aus, wobei die Daumen theils direkt, theils durch Vermittelung von

Hebeln auf die Ventile einwirken und der Mechanismus zur Bethätigung des

Einlaſsventils b3, z.B.

durch den Regulator, ausgerückt werden kann.

Die Oelpumpe ist in einem besonderen kleinen Behälter d1 angeordnet, der durch ein Rohr mit dem

Hauptbehälter D in Verbindung steht. Der Tauchkolben

der Oelpumpe wird durch ein Hebelwerk von dem Mechanismus zur Bewegung des Ventils

b2 bethätigt und

spritzt bei jedem Hub etwas Oel durch Rohr f2 in die Rohrschlange e1 des Verdampfers E, durch den die abgehenden Verbrennungsproducte behufs Verdampfung des Oeles geleitet

werden, um nach Umspülung der Schlange e1 in die Atmosphäre zu entweichen. Das so in

Dampfform übergeführte Oel gelangt von hier aus in eine zweite Schlange e2, in welche es mittels einer Flamme, welche

gleichzeitig zum Erhitzen des Zündrohres F dient,

getrocknet wird, um alsdann dem Ventil b3 zugeführt zu werden. Der Verdampfer E erhält unten einen kleinen kesselartigen Ansatz f1, in den das Rohr f2 mündet und der

mittels eines Brenners beim Anlassen der Maschine erwärmt wird. Die Oelpumpe kann zu

diesem Zwecke mittels eines Handhebels in Thätigkeit gesetzt werden, so daſs einige

Tropfen Oel in den Behälter f1 gelangen und hier verdampft werden.

Ist die Maschine dann einige Mal von Hand herumgedreht, so läuft sie von selbst und

man kann nach kurzer Zeit den Brenner zum Erhitzen des Behälters f1 auslöschen, so daſs

die Verdampfung des Oeles lediglich durch die Wärme der abgehenden

Verbrennungsproducte erfolgt. Auch könnte die Schlange e2 entbehrt werden oder man könnte diese

Schlange in der Verbrennungskammer anordnen, so daſs der Dampf oder das Gas genügend

getrocknet wird, bevor es zur Verbrennung kommt.

Das vordere Ende des Cylinders A steht mit einem Gehäuse

L in Verbindung, in welchem die Pleuelstange und

Kurbel des Motors sich bewegen, und bildet demgemäſs eine Luftverdichtungspumpe mit

dem Einlaſsventil l. Durch die Oeffnung l1 gelangt die

verdichtete Luft in den Mantelraum des Cylinders A und

von hier durch Rohr G nach Ventil b4 und durch Abzweigung

g nach Ventil b1.

Damit das Oel den Behälter f1 nicht vor seiner vollkommenen Verdampfung verläſst, ist das Ende des

Rohres e1 eingeschnürt

und mit feinen Drahtstückchen, Schrot oder anderem Material ausgefüllt, so daſs die

Oeltropfen beim Eintritt in das Rohr e1 zerstäubt werden. Auch das Rohr f2 kann in gleicher

Weise eingeschnürt oder mit Schrot oder dergleichen angefüllt werden, wodurch eine

Abkühlung in dem Rohr auftritt und dasselbe kühl gehalten wird.

Die Erweiterungen h2

dienen zum Ansammeln von Ablagerungen. Der Oeldurchfluſs wird zwischen Pumpe und

Verdampfer durch den Hahn h1 regulirt.

Der durch das geöffnete Ventil b3 eintretende Oeldampf vermischt sich mit der Luft,

was noch durch das mit Schlitzen versehene Einsatzrohr q befördert wird. Ferner sind auf der Spindel des Einlaſsventils b4 für das Gasgemisch

Scheiben q1 angeordnet,

welche beim Senken des Ventils in die Ventilöffnung treten und eine weitere innige

Vermischung von Oeldampf und Luft herbeiführen.

Die Zündung des brennbaren Gasgemisches ist mittels einer erhitzten Platte oder eines

erhitzten Rohres F zu bewirken, welche nach jeder

Zündung durch einen starken Luftstrom gereinigt werden.

Man hat zwar schon vorgeschlagen, bei Erdölmotoren die Ladung durch Vermittelung der

bei der Verbrennung der Gasmischung auftretenden Wärme zu entzünden, indem man

hierzu die stark erhitzten Wandungen des Verbrennungsraumes benutzte, indessen

genügt diese Erwärmung nicht, um mit Sicherheit die Thätigkeit der Maschine auf

lange Zeit regelmäſsig zu gestalten. Wird aber äuſsere Erwärmung benutzt, so treten

in Folge der an den Zündeinrichtungen sich stets ablagernden festen Körper leicht

Fehlzündungen oder unregelmäſsige Zündungen auf. welche mit erheblichen Stöſsen

verbunden sind. Derartige Uebelstände werden verhütet, wenn man die Zündvorrichtung

beständig bei jedem Hub durch einen Luftstrom reinigt und ventilirt.

Die Oelpumpe wird zweckmäſsig so eingerichtet, daſs der Regulator sie ausrückt, wenn

die Maschine zu schnell läuft, derart, daſs nicht nur der Einlaſs von Oeldampf,

sondern auch der Betrieb der Oelpumpe in diesem Falle unterbrochen wird.

Nach Fig. 16

wird das Einlaſsventil b3 und die Pumpe d1 durch eine Stange j und Hebel j1 von der mit

abgestuften Daumen versehenen Hülse I bewegt, welche

auf der Steuerwelle sitzt und von der Schwungradwelle mit dem

Uebersetzungsverhältniſs 1 : 3 bewegt wird. Bei zu schnellem Gange löst der

Regulator die Verbindung zwischen j und j1.

Bei Anwendung nicht flüchtiger Oele, besonders für nicht stationäre Maschinen, kann

ein Theil der Grundplatte als Wasserbehälter ausgebildet werden, welcher oberhalb

des Oelbehälters sich befindet. Das äuſsere Ende des Ausblaserohres wird mit einem

sich erweiternden Mundstück versehen, in dem ein Klappventil oder dergleichen

angeordnet ist, das durch die ausströmenden Gase der Einwirkung einer Feder oder dem

Ventilgewichte entgegen sich öffnet, wodurch verhindert wird, daſs kalte Luft in das

Ausblaserohr und den Verdampfer eintritt und Wärme ungenutzt verloren geht. Das

Oelzufluſsrohr wird durch jenes Ausblaserohr nach dem Verdampfer geleitet, so daſs

eine erhebliche Wärmemenge den entweichenden Verbrennungsproducten entzogen wird.

Das eben erwähnte, sich glockenförmig erweiternde Mundstück reicht bis nahe zur

Oberfläche des Wassers in dem gedachten Behälter, schwächt das von den austretenden

Gasen erzeugte Geräusch zum Theil ab und bewirkt eine gewisse Verdampfung des

Wassers. Der so gebildete Dampf kann dazu benutzt werden, das Oel in dem Oelbehälter

zu erwärmen, bevor dasselbe in den Verdampfer gelangt. In der Dampfleitung ist eine

Absperrvorrichtung anzuordnen, so daſs bei Anwendung-leichter oder flüchtiger Oele

die Erwärmung des Oeles fortfällt und man direkt in die Atmosphäre ausblasen läſst.

Auf diese Weise kann die Maschine sowohl mit leichten, als auch mit schweren Oelen

arbeiten. Für sehr schwere Oele kann das Reservoir aus Röhren bestehen, welche eine

gröſsere Oberfläche darstellen. Diese Röhren werden zweckmäſsig in dem Wasser des

Ausblasebehälters angeordnet. Die Verbrennungskammer, sowie die einer Erwärmung

ausgesetzten Theile werden bei solcher Maschine zweckmäſsig mit einem zugänglichen

Gehäuse umgeben, das gegen den Einfluſs der Witterung schützt.

Der beschriebene Motor kann auch mit einem Gaserzeuger für Kohlen- oder Wassergas in

folgender Weise verbunden werden: Anstatt die zur Reinigung des Cylinders benutzte

Luft mit den Verbrennungsproducten wie bei der Anwendung von Erdöl ins Freie

ausströmen zu lassen, werden die Ventile so eingerichtet, daſs diese Luft dem

Gaserzeuger zugeführt wird an Stelle des sonst durch das Gebläse erzeugten Windes.

Das im Gaserzeuger so entwickelte Gas kann durch dieselben Röhren und Ventile dem

Arbeitscylinder zugeführt werden, so daſs man unter Beibehaltung des

Oelverdampfapparates die Maschine nach Belieben mit Erdöl oder Gas abwechselnd

arbeiten lassen kann. Auf diese Weise ist man in der Lage, bei Erdölmangel auch

mittels festen Brennstoffes die Maschine zu betreiben, was in manchen Fällen von

groſsem Vortheil sein kann. Auch läſst sich gewöhnliches Leuchtgas zum Betriebe der

Maschine benutzen.

Regulirvorrichtungen und

Steuerungen.

Durch die an Ad. Spiel in Berlin (* D. R. P. Nr. 46263 vom 4. September

1888) patentirte Ausführung wird bei zu groſser Umlaufsgeschwindigkeit

der Maschine die zur Zuführung der Brennstoffe gebrauchte Pumpe auſser Thätigkeit

gesetzt und derart die Zuführung der ersteren zum Mischungsraum unterbrochen. Dies

geschieht in der Weise, daſs von der Kurbelwelle der Maschine aus durch Vorgelege

etwa eine zweite Welle in entsprechende Umdrehung versetzt wird, auf deren Ende eine

gehöhlte Scheibe befestigt ist, in deren Innerem ein Gewichtshebel drehbar gelagert

und durch eine Regulirfeder mit einem Knaggen auf die Umfläche einer Kurbelscheibe

gepreſst wird. Erwähnte Kurbelscheibe ist mit ihrer Welle in der hohlen Welle der

Scheibe leicht drehbar gelagert und an ihrer Umfläche zu einem Zahn ausgebildet,

gegen den sich der Knaggen des Gewichtshebels legt und die Kurbelscheibe zwingt, an

der Bewegung der groſsen Scheibe theilzunehmen. Tritt dagegen eine übermäſsige

Geschwindigkeit der Maschine ein, so wird der Gewichtshebel vermöge

Centrifugalkraftwirkung nach der Peripherie der Scheibe geworfen werden, dadurch

auſser Eingriff mit der Kurbelscheibe gebracht und der Stillstand der Pumpe bewirkt

werden. Ist durch die Unterbrechung der Zufuhr von Brennstoff der Gang der Maschine

so weit gemäſsigt, daſs die Centrifugalkraft geringer ist als die Wirkung der Feder,

so erfolgt von Neuem eine Kuppelung der Kurbelscheibe mit der Antriebsscheibe und

dementsprechend erneute Zufuhr von Brennstoff.

Ein wesentlicher Vortheil ist durch diese Regulirvorrichtung noch dadurch erreicht,

daſs man beim Anlassen der Maschine ohne Mitnahme der anderen Maschinentheile den

Brennstoff in den Mischungsraum pumpen kann, während bei den bisherigen Maschinen

vom Schwungrade aus die ganze Maschine in Bewegung gesetzt werden muſste.

In Fig. 17 und

18

bezeichnet a die hohle Welle, welche von der

Kurbelwelle aus durch ein Zahnrad b angetrieben wird,

an deren Bewegung die auf der Welle a mittels Keiles

befestigte Scheibe c theilnimmt. Durch die hohle Welle

a geht die Welle d der

Kurbelscheibe e, welche erstere gegen Längsverschiebung

durch eine Stiftschraube f, welche sich mit ihrem Conus

gegen die Stirnfläche der Welle a legt, oder auch durch

eine gleichwertige Vorrichtung, wie z.B. einen Stellring, gesichert wird. Im Inneren

der Scheibe ist der Gewichtshebel g drehbar gelagert,

wird durch eine Feder h mit dem Knaggen g2 gegen die Umfläche

der Kurbelscheibe e gepreſst und zwingt diese, an der

Bewegung der Scheibe c theilzunehmen, sobald sich der

Knaggen g2 gegen den

Zahn c1 legt.

An den Kurbelstift ist die Pumpenkolbenstange angeschlossen. Die Feder h findet Widerhalt und Führung an dem mit rechteckiger

Platte versehenen cylindrischen Stück i und kann durch

eine Schraube k, die sich mit einem Bund k1 gegen den

Scheibenkranz legt, mehr oder weniger gespannt werden, je nach der gröſseren oder

geringeren Umlaufsgeschwindigkeit der Maschine und der durch diese bedingten

Centrifugalkraft des Gewichtshebels g. Wird die

Umlaufsgeschwindigkeit gröſser als die der Feder entsprechende, so wird der

Gewichtshebel durch die Centrifugalkraft allmählich aus der Verzahnung der

Kurbelscheibe e abgehoben und die letztere von der

Scheibe c nicht mehr mitgenommen; die Pumpe steht also

in dieser Lage des Gewichtshebels (in Fig. 17 punktirt

eingezeichnet) still.

Durch die hierdurch abgeschnittene Zufuhr von Brennstoff wird die Maschine langsamer

laufen, die Centrifugalkraft dementsprechend geringer werden und der Gewichtshebel

wieder in Eingriff mit dem Zahn c1 der Kurbelscheibe gelangen, wodurch die Pumpe

wieder in Betrieb gesetzt wird.

Beim Anlassen der Maschine wird auf ein Vierkant des Kurbelstiftes eine Kurbel l gesetzt, mittels dieser die Kurbelscheibe in Drehung

versetzt und durch die angeschlossene Pumpe Brennstoff in den Mischungsraum

geführt.

Einrichtung zur Regelung des Erdölzuflusses von C. v.

Lüde in Berlin (* D. R. P. Nr. 47499 vom 15. August

1888). (S. Fig. 19

Schwartzkopff.)

In das Erdölzufluſsrohr ist eine Stromwechselvorrichtung C in Verbindung mit einem Rückschlagventil D

eingeschaltet. Dieser Wechsel kann in einem Hahn, Schieber oder einer anderen

analogen Vorrichtung Gestehen. In dem Maſse, wie durch den Wechsel C das zum Vertheiler s

führende Rohr mehr oder weniger geöffnet oder geschlossen wird, wird das Rohr u geschlossen oder geöffnet, so daſs ohne Drosselung

das durch Rohr w zuflieſsende Oelquantum stets den gleich groſsen

Abfluſsquerschnitt in den Rohren v und u findet und es nur je nach der Einstellung des

Wechsels C variabel wird, ob das durch w kommende Quantum mehr oder weniger durch v oder durch u

abflieſst.

Da in den Zwischenstellungen des Wechsels, in welchen das Erdölquantum sowohl durch

v wie durch u flieſst,

die beiden Rohre u und v

durch den Wechsel hindurch cornmuniciren, so würde bei stoſsweisem Erdölzufluſs nach

jedem Stoſse eine je nach der Geschwindigkeit des Motors mehr oder weniger

vollständige Entleerung der Rohre v und w, sowie des Vertheilers s

mit Lufteintritt dadurch stattfinden, daſs je nach der Niveaulage des Vertheilers

s in Bezug auf das Rohrende von u die in den Rohren u und

v enthaltene Flüssigkeit entweder durch das Ende

des Rohres u oder durch den Vertheiler s abflieſsen und so die zwangsläufige, der Quantität

nach durch die Stellung des Wechsels geregelte und der Zeit nach mit jeder

stoſsweisen Zuführung genau übereinstimmende Ausspritzung durch den Vertheiler s vereitelt würde. Um dies zu vermeiden, ist in das

Rohr u ein Rückschlagventil eingeschaltet.

Vorrichtung zum Abmessen und Zuführen flüssigen

Kohlenwasserstoffes von C. R. Binnley in London und H. A. Stuart in

Bletschley, England (* D. R. P. Nr.

52455 vom 25. Mai 1889).

Die zum Abmessen und Zuführen der Explosionsflüssigkeit dienenden Einrichtungen

beruhen darauf, daſs der Hohlraum eines Schiebers das eine Mal mit einer die

Flüssigkeit dem Schieber und das andere Mal mit einer die Flüssigkeit dem

Verbrennungsraum zuführenden Bohrung in Verbindung tritt, wobei die Flüssigkeit aus

einem Vorrathsbehälter unter Druck in den Schieber eintritt und, da die im Hohlraume

enthaltene Luft aus demselben nicht entweichen kann, darin verdichtet wird.

Auf der Grundplatte (Fig. 20) der Maschine befindet sich der Cylinder und an letzterem der

Ventil- oder Schieberkasten. Am einen Ende des Cylinders, welches den

Compressionsraum bildet, ist ein Hilfskolben angeordnet, zu dem Zwecke, den

Compressionsraum von den Verbrennungsrückständen zu reinigen; dieser Kolben wird

gewöhnlich durch die in dem Rohr k1 befindliche Feder in seiner innersten Stellung

gehalten. Das Einlaſsventil l für die das

Brennstoffgemisch bildende Flüssigkeit und Luft wird durch eine Feder l1 gegen seinen Sitz

gepreſst. Der Schieber m bewirkt, daſs das Oel in den

für den richtigen Gang der Maschine erforderlichen Mengen in den Kanal m3 gelangt; derselbe

besitzt eine Kammer m1,

welche gewöhnlich mit Luft, zweckmäſsig unter Atmosphärendruck, gefüllt ist. Die

Kammer m1 tritt während

des Ganges der Maschine abwechselnd mit den beiden Bohrungen m2 und m3 in Verbindung, wo der Schieber m und dessen Gleitbahn in vergröſsertem Maſsstabe

dargestellt ist. Die Bohrung m2 steht durch ein Rohr m4 mit dem genannten Vorrathsbehälter

in Verbindung; letzterer wird mit einem etwa für ein- oder zweitägigen Betrieb

hinreichenden Vorrath an Erdöl oder sonstigem Brennstoff angefüllt und in geeigneter

Höhe über dem Flüssigkeitsabmeſsschieber m angeordnet.

Diese höhere Lage des Behälters veranlaſst den oben erwähnten Druck, welcher die

Flüssigkeit in die Schieberkammer m1 hineindrängt, so daſs also die darin enthaltene

Luft zusammengedrückt wird.

Diese Anordnung bietet den Vortheil, daſs die im Schieber verdichtete Luft als

Luftkissen dient und eine schnelle Einführung der Flüssigkeit in den

Verdunstungsraum gestattet. Die andere Bohrung m3 geht von der Schieberfläche zu dem Eintrittsventil

l. Von dem Schieber m

geht die Stange p aus, seitlich durch die

Schiebergehäusewand hindurch und liegt mit ihrem abgeschrägten freien Ende auf dem

Conus o auf, der auf die Achse eines Regulators n excentrisch aufgesetzt ist; letzterer wird durch

Vermittelung der Kegelräder n1n1, der Welle n2 und des

Kegelradgetriebes n3 in

Umdrehung versetzt. In Folge der Excentricität des Conus o wird nun durch die Umdrehung des Regulators dem Schieber m eine hin und her gehende Bewegung ertheilt Auf der

Schieberstange p ist eine Spiralfeder p1 angeordnet, welche

den Schieber stets wieder zurückdrängt, nachdem er vom Conus vorgedrängt ist.

Der Regulator ist so eingerichtet, daſs der Conus n bei

normaler Umlaufszahl der Maschine keine senkrechte Verschiebung erfährt, so daſs bei

jeder Hin- und Herbewegung des Schiebers m die normale

Menge Oel aus dem Kanal m2 in die Schieberkammer m1 eintritt und dann in

den Kanal m3 abgeführt

wird; sobald jedoch die Geschwindigkeit des Motors die normale Grenze überschreitet,

gehen die Regulatorkugeln aus einander und der Conus sinkt, wodurch aber der

Schieberweg mehr oder weniger verringert oder auch die Oelzufuhr zu dem Kanal m3 ganz abgeschnitten

wird.

Der zur Verflüchtigung der in die Maschine eintretenden Flüssigkeit dienende Apparat

besteht aus gut leitendem Material und ist mit trog- oder trichterartigen Ansätzen

versehen, wobei die letzteren so durchlöchert sind, daſs das Oel aus einem Troge in

den nächstfolgenden gelangen kann. Der Verdunstungsapparat besteht aus dem unten

offenen Rohre q3,

welches fast in seiner ganzen Länge mit einer Scheidewand q4 ausgestattet ist; letztere veranlaſst,

daſs die Luft erst auf einem Umwege zu der Oeffnung q5 gelangt, die ihrerseits durch ein Rohr

q6 mit dem oberhalb

des Einlaſsventils befindlichen Raum in Verbindung steht. In das Rohr q6 ist ein Dreiwegehahn

r eingesetzt, dessen einer Kanal durch das Rohr r1 mit der

Ausströmungsöffnung verbunden ist, so daſs der Durchgang durch das Rohr q6 zu dem Raum oberhalb

des Ventils nach Belieben geschlossen und der Durchgang durch das centrale Rohr q3 des Vergasers zu dem

Rohr r1 und der

Ausströmungsöffnung geschlossen werden kann. Unter dem Vergaser q befindet sich eine Lampe 4, die bei der

Verwendung von rohem oder gewöhnlichem Erdöl beim Anlassen der Maschine gebraucht

wird, um den Verflüchtigungsapparat zu erwärmen, damit das auf denselben gelangende

Oel in den gas- oder dampfförmigen Zustand übergeführt wird. Nachdem die Maschine

einmal im Gange ist, ist diese Lampe nicht mehr erforderlich, da die

Verbrennungswärme im Cylinder hinreicht, um den Verflüchtiger auf der erforderlichen

Temperatur zu erhalten.

Die zum Entzünden des Gases dienende Vorrichtung besteht aus einem Rohr t, welches mit dem Verflüchtigungsraum q (links) durch den Kanal t1 und ein zwischen der Zündvorrichtung

und dem Verflüchtiger angeordnetes Ventil t2 verbunden ist; letzteres hat den Zweck, die Menge

des in den Zünder eintretenden Explosionsgemisches zu regeln, und wird mittels der

Hebel t3 und t4 von der Kurbelwelle

aus gesteuert. Die Zündvorrichtung ist in Form eines Rohres ausgeführt, welches eine

Spirale von gut leitendem Metall von ziemlich groſser Oberfläche enthält. Diese

Spirale wird von Zeit zu Zeit der durch die Explosion im Cylinder entwickelten Wärme

ausgesetzt und auf diese Weise hinreichend erwärmt, um das Explosionsgemisch zu

entzünden, wenn es mit ihr in Berührung kommt. Um zu verhüten, daſs der

Verdunstungsapparat warm genug wird, um das Explosionsgemisch zu entzünden, sobald

es in den Cylinder hineingezogen wird, umgibt man ihn manchmal mit einem

Wassermantel.

Die Verbrennungsproducte treten durch das Ausströmungsventil u aus dem Cylinder heraus; dasselbe wird gewöhnlich durch eine Feder

geschlossen gehalten und im geeigneten Moment durch Vermittelung des Hebels t4 geöffnet. Der Hebel

t4 wird durch eine

auf der Kurbelachse befestigte Scheibe v bethätigt, die

mit zwei Rinnen ausgestattet ist. Die eine Rinne ist mit einer Erhöhung v3 und die andere mit

einer Vertiefung v4

ausgestattet. Der Hebel t4 trägt an seinem vorderen Ende einen drehbaren Arm t5; letzterer ist mit

einer Rolle t6

versehen, die in den Rinnen des Rades v läuft. Die

Rinnen sind so angeordnet, daſs die Rolle abwechselnd in ihnen läuft, wobei die

Befestigung der Rolle t6 auf dem drehbaren Arm t5 die seitliche Verschiebung der Rolle

gestattet.

Angenommen, der Kolben befinde sich ganz dicht am Hilfskolben, also in derjenigen

Lage, welche er unmittelbar nach der Entladung der Verbrennungsproducte einnimmt.

Alsdann wird die Lampe unter den Verdunstungskörper gesetzt, so daſs derselbe

erwärmt wird, und der Dreiwegehahn so gestellt, daſs die von der Lampe herrührenden

Dämpfe in den Ausströmungskanal gelangen. Bei der Auswärtsbewegung des Kolbens wird

nun eine gewisse Menge Oel und Luft durch das Ventil l

angesogen. indem sich dieses in Folge des in dem Cylinder entstandenen Vacuums

öffnet; auf diese Weise wird das Explosionsgemisch gebildet. Beim Kolbenrückgange

wird das Gemisch in dem Cylinder comprimirt und diese Compression reicht hin, um den

Hilfskolben i bis zur hinteren Cylinderwand zu drängen;

zu derselben Zeit gelangt die in der Rinne laufende Rolle in die Vertiefung v4, so daſs der Hebel

t3 bethätigt wird

und einen Theil des Explosionsgemisches in das Zündrohr t gelangen läſst, Das Zündrohr muſs vor dem Anlassen der Maschine mittels

einer derselben von auſsen genäherten Lampe erwärmt werden.

Wenn das Explosionsgemisch in der Zündvorrichtung entzündet ist, tritt die Flamme

durch den Kanal t1, die

Verdunstungskammer q1

und das Rohr q2 in den

Cylinder hinein und entzündet die Cylinderladung, wodurch der Arbeitskolben nach

vorn getrieben wird. Gleichzeitig ist die Rolle t6 des Hebels t4 in die Rinne eingetreten und durch die in

letzterer angeordnete Erhöhung v3 niedergedrückt, so daſs der genannte Hebel t4 das Austrittsventil

öffnet; auf diese Weise werden die Verbrennungsrückstände beim nächsten

Kolbenrückgange durch den Kanal q2 und die Verdunstungskammer q1 aus dem Cylinder herausgedrängt.

Dadurch daſs die Verbrennungsrückstände beim Entweichen aus dem Kolben um den

Verflüchtiger herumstreichen, wird derselbe erwärmt und so die Lampe 4 beim weiteren Gange der Maschine überflüssig gemacht.

Der Dreiwegehahn wird gedreht, so daſs die oberhalb des Ventils eintretende, zur

Bildung des Explosionsgemisches dienende Luft durch den Kanal q6 und das Rohr q3 des Vergasers

hindurchgeht, wodurch sie vor dem Eintritt in den Cylinder angewärmt wird.

Der in Fig. 21

dargestellte Regulator von Ad. Altmann und Fr. KüppermannAuf

Taf. 4 steht irrthümlich Wuppermann. in Berlin (* D. R. P.

Nr. 51424 vom 8. Oktober 1889) ist für solche Maschinen bestimmt, deren

Umdrehungsgeschwindigkeit durch den Ausfall von Kraftfüllungen bezieh. Verpuffungen

geregelt wird. Er besteht aus einer mit der Maschinenwelle umlaufenden und bei jeder

Umdrehung seitwärts geschobenen unrunden Scheibe, welche nach ihrer Verschiebung

freigelassen und durch eine beständig wirkende Kraft (Federkraft, Gewichtskraft,

Druck, Luft oder Flüssigkeit) zurückgetrieben wird, so daſs sie je nach der

Umlaufsgeschwindigkeit der Welle entweder hebend auf den Arm des Regulirorgans

einwirkt oder bei demselben ohne Wirkung vorübergeht. Die unrunde Scheibe kann in

bekannter Weise zur Steuerung des Gasventils, des Gemischeinlaſsventils, des

Auslaſsorgans oder der Pumpvorrichtung dienen, je nach der Art der Kraftregelung des

Motors.

Die Steuerhülse h mit dem Daumen d und der Cylinderschubcurve g ist auf der

Welle w so angeordnet, daſs sie mit derselben rotiren

muſs, gleichzeitig aber in dem Schlitze e eine

Längsverschiebung in der Achse w erfahren kann. Zum Regulator gehört, die auf

einer festen Achse stehende Rolle f und die auf der

Steuerwelle fixirte Feder i, die in der Arbeitsstellung

des Daumens d sich in der Ruhelage befindet.

Beim Inbetriebsetzen der Maschine findet durch Gleitung der Cylinderschubcurve g an der Rolle f bei je

einer Umdrehung der Welle w eine Verschiebung der Hülse

h statt. Diese Verschiebung ist bestimmt durch die

Höhe des Keiles g. Das Zurückschieben des Daumens in

seine Arbeitsstellung wird von der ständig wirkenden Federkraft stets in gleicher

Zeit ausgeführt. In dem Moment, in welchem der Keil g

von der Rolle f frei wird, in welchem also der Daumen

in axialer Richtung in seine Arbeitsstellung zurückzukehren beginnt, hat derselbe

auch in der Umdrehungsrichtung noch einen bestimmten Weg y zurückzulegen, bevor er auf die Gleitfläche c bezieh. auf das Steuerungsorgan einwirken kann.

Bei normaler oder geringer Umdrehungsgeschwindigkeit legt der Daumen d den Weg x früher zurück

als den Weg y und die Gleitfläche c läuft auf den Daumen auf. Ueberschreitet dagegen die

Umdrehungsgeschwindigkeit die normale, so legt der Daumen d den Weg y früher zurück als den Weg x und der Daumen d gleitet

an der vorderen Fläche von c entlang.

Während in dem ersteren Falle, dem Auflaufen der Rolle c

auf den Daumen d, das Regulirorgan bethätigt und der

Motor mit frischem Gemenge gefüllt wird, bleibt derselbe bei dem Vorbeigehen des

Daumens d an der Gleitfläche c unbeeinfluſst und die Füllungen und Verpuffungen fallen aus. Je nach der

Arbeitsleistung des Motors wird nach dem Ausfall von einigen Füllungen die axiale

Geschwindigkeit des Daumens d wieder Vorsprung über

seine rotirende gewinnen.

Wenn man die Wege x und y

gleich macht, muſs die umlaufende Geschwindigkeit des Daumens d die axiale um ein Geringes überschreiten, bevor die

Füllungen aussetzen. In diesem Sinne betrachtet, ist der Apparat ein

Differentialregulator, der sowohl das Füllen als auch das Aussetzen durch den

Unterschied zwischen den beiden Geschwindigkeiten veranlaſst.

Die Geschwindigkeit der Maschine ist demnach einstellbar durch die Veränderung der

dem Verschieben der. Hülse entgegenwirkenden Federkraft.

Die Federkraft kann durch ein Gewicht ersetzt werden; die Rolle beginnt durch

Gleitung an der Cylinderschubcurve g die Hülse h zurückzuschieben.

Der Hebel l kann bei dieser Anordnung gleich als

Ausrückorgan des Motors benutzt werden, wenn man für eine entsprechende Feststellung

desselben Sorge trägt.

Bemerkt sei noch, daſs in dem Augenblick, in welchem der Daumen d die Berührungsebene der Rolle c erreicht, derselbe noch in der Vorwärtsbewegung ist, wodurch stets ein sicheres

Auflaufen stattfindet. Man macht auch passend die Rolle c etwas schräg (kegelförmig) oder gibt der Daumenerhöhung eine

entsprechende Abschrägung.

Während in Fig.

21 der Regulator in Beziehung zu einem Einlaſsorgan gebracht ist, kann die

Daumengestaltung auch zur Steuerung des Auslaſsventils dienen. Bei normaler

Geschwindigkeit des Motors erreicht der Daumen die Gleitfläche des Steuerungshebels

und das Auslaſsventil wird normal geöffnet; wächst dagegen die

Umdrehungsgeschwindigkeit des Motors, so erreicht nur der zweite Daumen die

Gleitfläche, welche nunmehr während der Aus- und Einlaſsperiode festgehalten wird,

so daſs in der letzteren die Abgase in den Cylinder gesaugt werden.

(Fortsetzung folgt.)