| Titel: | Neuerungen in der Glasindustrie. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 129 |

| Download: | XML |

Neuerungen in der Glasindustrie.

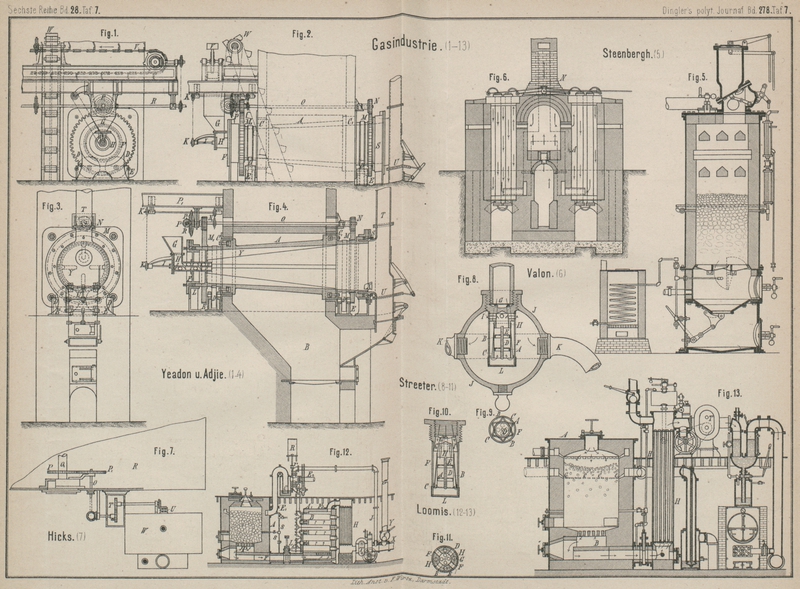

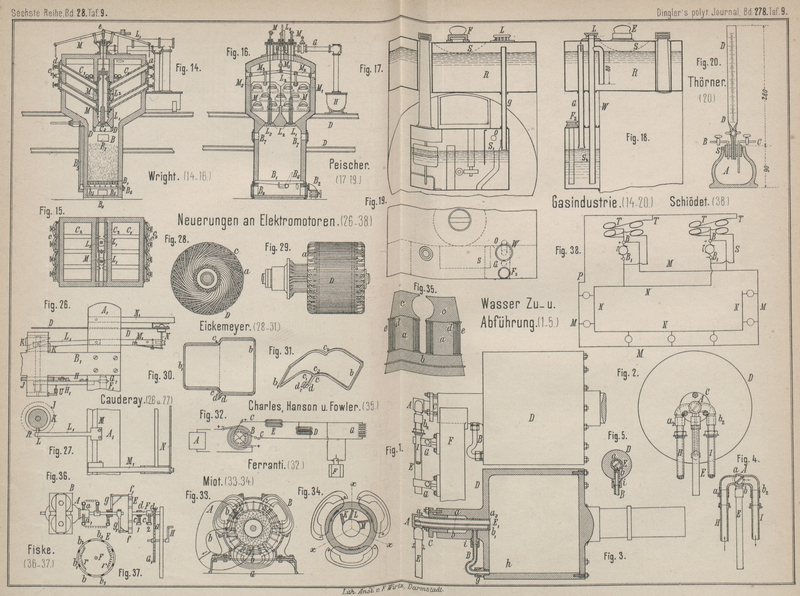

Mit Abbildungen auf Tafel

7 und 9.

Neuerungen in der Gasindustrie.

Ueber Explosionen in

Kohlenschiffen von V. L. Lewes.

Der Inhalt einer Kohlenladung in den Kohlenschiffen beträgt 50 bis 400t gewöhnlich, selten mehr; bei solchen Ladungen

bis zu 500t betrug die Zahl der vorgekommenen

Explosionen ¼ Proc. Die Ursache der Explosionen ist eine ganz andere als sie bei der

gewöhnlichen Selbstentzündung von Kohlen herrscht; bei der Umwandlung der Holzfaser

in Kohle werden beträchtliche Mengen von gasförmigem Methan frei. Da der Prozeſs

sich über groſse Zeiträume erstreckt, so findet der gröſste Theil Gelegenheit, durch

die überliegenden Schichten zu entweichen; die Risse und Poren der Kohle jedoch

bleiben davon erfüllt und das darin eingeschlossene Gas wird nur langsam abgegeben;

nach der Förderung der Kohle dauert die Abgabe von Gas noch einige Zeit fort,

besonders stark wird dieselbe bei sinkendem Luftdruck und mit steigender Temperatur.

Eine frisch geförderte Kohle gibt also immer Methan an die Luft im ziemlich

geschlossenen Kohlenraum ab. Nun ist reines Methan nicht explosiv für sich, mit dem

10fachen Volumen Luft aber explodirt dasselbe mit einem Druck von 14k,7 auf 1qcm.

Eine andere Ursache, welche die Gefahr einer Explosion erhöht, ist die Beimischung

von Kohlenstaub zur Luft; schon 1 Proc. Methan in der Luft mit Kohlenstaub gibt ein

explosives Gemisch, welches das Feuer weithin verbreiten kann.

Aus den angegebenen Gründen ist die Feuersgefahr bei einer neu geförderten Kohle

während der ersten 10 Tage nach dem Verladen am gröſsten; in der That fanden die

meisten Explosionen statt, bevor oder kurz nachdem die Schiffe den Hafen verlieſsen.

Jedenfalls waren die Kohlen zu früh nach der Förderung verladen worden, sie gaben an

die Luft Grubengas ab und das explosive Gemisch kam durch sorgloses Eintreten mit

Licht in Brand, oder die Gase strömten in die übrigen Schiffsräume und kamen dort

mit Feuer in Berührung.

Jedenfalls sollten frische Kohlen erst nach 1 Monat Lagerzeit verladen und die erste

Zeit einer ausgiebigen Ventilation ausgesetzt werden. In Schiffen, welche eigens für

den Kohlentransport gebaut sind, ist es zweckmäſsig, den Kohlenbehälter wie auf

einem Erdölschiff gasdicht zu schlieſsen und die Wände gegen den Kessel- und

Maschinenraum doppelt und mit Wassercirculation herzustellen. Wenn die Thüren des

Kohlenraums geschlossen sind, so soll die einzige Verbindung mit der Luft ein

zweizölliges Rohr sein, welches an einem Mast hinaufgeführt, hoch über jeder

möglichen Flamme endet. Die Thüren dürfen nicht geöffnet werden, bis das Schiff an

seinem Bestimmungsorte angelangt und alles Feuer gelöscht ist.

Verfasser verlangt in allen Kohlenschiffen dichte Scheidewände und Kühlung des

Kohlenraumes an Stellen, welche gegen heiſse Räume grenzen, durch doppelte Wände und

Wasser, sowie dichte Behälter. Für Schiffe von 300 bis 400t Kohle verlangt er Luftwechsel durch Pumpen,

welche auf dem Deck aufgestellt sind und Luft so kühl als möglich vom Boden her

einblasen. Natürlich darf, wenn es dringend nöthig ist, der Kohlenraum nur mit

Sicherheitslampen betreten werden. (Vortrag, gehalten im Royal United Service Institution, Whitehall, London; Journal of Gaslighting, 1890 56 145.)

Drehbare Gasretorte von Yeadon und Adgie in Leeds.

Das Laden und Ausziehen der Gasretorten erfordert bekanntlich viel Handarbeit, und es

geht schon lange das Bestreben dahin, die Arbeit durch Maschinen zu leisten, was

durch die verschiedenen Lade- und Ausziehapparate mit mehr oder weniger Erfolg

erreicht wurde. Yeadon und Co. bringen nun eine

eigenartige Vorrichtung, ihre Retorte ist nicht feststehend im Ofen wie bisher,

sondern drehbar; es läſst sich selbst Kleinkohle leicht einbringen und vergasen.

Fig. 1

Taf. 7 gibt die Vorderansicht der Retorte, Fig. 2 eine Seitenansicht,

Fig. 3 ist

eine Ansicht des

hinteren Retortenendes, an welchem das Entladen geschieht, Fig. 4 ein Längsschnitt

durch das Mittel der Retorte. Der Körper der Retorte H

ist aus feuerfestem Thon und von conischer Form, sie dreht sich innerhalb der

Feuerung B. An beiden Enden ist die Retorte in

Metallringe CC1 gefaſst

und mit diesen durch Schrauben verbunden. Die Ringe laufen glatt auf Rollen DD, welche sich in dem Gehäuse EE1 drehen. Die Retorte ist also ganz

frei, ohne Steinunterstützung, so daſs beim Drehen die Hitze im Ofen mit der ganzen

Länge in Berührung kommt. Das Innere der Retorte trägt der Länge nach eine Zahl von

Ansätzen F, deren Zweck ein dreifacher ist: nämlich die

Kohle durch die Retorte zu schaffen, dieselbe gleichmäſsig vom Boden der Retorte zum

höher gelegenen Ende zu bringen und schlieſslich hinausfallen zu lassen, ferner den

Retortenkörper zu verstärken, um ihn das Gewicht der Kohle leichter tragen zu

lassen. Die Ansätze sind zugespitzt, am niedrigsten an der Vorderseite, wo die

Kohlen eingebracht werden; sie laufen dreieckig aus bis zum anderen Ende, damit der

Koks nicht unnöthig zerbrochen wird.

Die Retorten sind also conisch, und zwar am weitesten an den Entladestellen. An jedem

Ende ist eine eiserne Platte mit einer Ausdrehung, in welcher die Enden der Retorte

sich drehen. Eine Dampfkammer an dieser Ausdrehung preſst die nöthigen

Dichtungsringe an und macht so den Verschluſs gasdicht. Die vordere Endplatte F trägt einen Trichter G,

in welchen die Kohle vom Zubringer V gebracht wird,

nachdem sie vom Hebewerk W gehoben ist. Am Boden des

Trichters G ist ein Cylinder H, von kleinerem Durchmesser als die Retorte; derselbe enthält eine Achse

I mit verstellbaren Ansätzen. Der Gang dieses

Ladeapparats wird durch die Räder KK1 mit Kette betrieben. Da der Cylinder stets mit

Kohle gefüllt ist, so kann ein Austreten von Gas oder Eintreten von Luft nicht

stattfinden; durch denselben gelangt die Kohle in das Innere der Retorte. Hier fällt

sie auf den Boden und wird von den Ansätzen weiter gebracht.

Die fortwährende Bewegung der Kohle begünstigt das Vergasen ungemein. Die hintere

Endplatte S ist ebenso wie die vordere mit Ausdrehung,

Dichtungsringen und Dampfkammer versehen. Ein Kratzer X

führt den Koks in das Auslaſsrohr U, welches mit zwei

Auslaſsventilen versehen ist. Mit Hilfe dieser Ventile und einer Fallthüre kann der

heiſse Koks direkt in die Feuerung B gebracht werden

oder in ein Wassergefäſs, oder auf einen Transportapparat. Die Retorten werden an

jedem Ende durch Zahnräder MM1 getrieben, welche in Metallsockeln ruhen. Diese Anordnung verhindert

jede ungleichmäſsige Drehung oder Zerrung des Retortenkörpers. Die Räder erhalten

ihre Bewegung von den Rädern NN1 auf der Achse O,

welche ihrerseits von den conischen Rädern PP1 auf der Achse R

getrieben werden. Die abdestillirten Gase entweichen durch das Steigrohr T, welches am weiten, am Entladungsende der Retorte

angebracht ist. (Industries vom 2. Mai 1890 S.

426.)

Die Herstellung von carburirtem

Wassergas zu Beleuchtungszwecken.

Die Stadtbeleuchtung mit carburirtem Wassergas ist in den letzten Jahren in den

Vereinigten Staaten von Nordamerika sehr gestiegen, so daſs über ⅓ aller Städte sich

dieses Gases bedienen. Die Fabrikation geschieht nach verschiedenen Systemen; bei

manchen wird in einem Generator Wassergas erzeugt, Oelgas in einem eigenen Apparat,

und die beiden Gase vor dem Aufspeichern im Behälter in einem dritten Ofen zu einem

permanenten Gase fixirt. Andere Systeme benutzen zwei Apparate, in dem das Gas in

einem Generator erzeugt und an dessen Spitze Oel verdampft wird, worauf beide im

Ueberhitzer fixirt werden. Eine Anlage nun, welche alles in einem Apparat vereinigt,

ist die nach dem System von Steenbergh, wie sie in

Knightsbridge, London, errichtet wurde (Fig. 5 Taf. 7). Der

Generator, Carburator und Ueberhitzer zugleich, besteht aus einem hohen

schmiedeeisernen Cylinder, mit feuerfesten Steinen ausgefüttert. Derselbe ist zur

Hälfte mit Koks oder Anthracit gefüllt, welche vom Boden aus durch ein kräftiges

Gebläse heiſs geblasen werden. Das erzeugte Generatorgas und die mit demselben

abgehende Wärme kann benutzt werden, indem es durch ein eigenes Rohr an der Spitze

des Generators (welches auf der Figur nicht dargestellt ist) zur Heizung des

Dampfkessels geleitet wird. Die Zeit, welche zum Heiſsblasen des Apparates nöthig

ist, ist nahezu gleich der Dauer des Gasmachens. In einem Run wurden 237cbm,8 Gas erzeugt; das Heiſsblasen dauerte 58, das

Gasmachen 48 Minuten. Bei letzterer Operation wird unter die Roststäbe am Boden des

Generators Dampf eingeblasen, welcher vorher in einem kleinen Ofen mit Schlangenrohr

überhitzt wurde. Das erzeugte Gemisch von Wasserstoff und Kohlenoxyd steigt im

Schacht in die Höhe zusammen mit den Oeldämpfen, welche aus der von allen Seiten

nahe der Oberfläche der Koksschicht eingeblasenen Naphta entstehen. Das Gemisch wird

an den über der Koksschicht durchgezogenen Balken aus feuerfesten Steinen fixirt und

gelangt nun durch Vorlage, Wascher, Scrubber in den Behälter, von da durch die

Reinigung in die Rohrleitung zum Verbrauch.

In Amerika dient zur Gaserzeugung Anthracit aus Pennsylvanien, in England leistet

dasselbe Mineral aus Wales den gleichen Dienst. Mit Hüttenkoks wurde sehr gute

Gasausbeute erzielt, eine weniger gute mit Gaskoks, doch ist der Preis der letzteren

ein bedeutend geringerer. Die Versuchsanlage zu Knightsbridge steht unter der

Aufsicht von Prof. Lewes in Greenwich, welcher Versuche

mit verschiedenem Heizmaterial und Oel anstellte. Die Leuchtkraft des Gases

schwankte zwischen 20,5 und 22,9 Kerzen, die Farbe der Flamme war hellweiſs. Der

Gehalt an Kohlenoxyd beträgt 13 bis 25 Proc. je nach der angewandten Kohlensorte; da das Gas einen

starken Geruch besitzt, so ist es weniger gefährlich als das nicht riechende

Wassergas.

Bei einem Versuch mit Anthracit wurden erhalten 237cbm,8 Gas, was 106 Minuten für einen Run in Anspruch nahm, davon 58 zum

Heiſsblasen, 48 zum Gasmachen. An Heizmaterial wurden verbraucht 93k Anthracit, 108l Naphta (70°); die Leuchtkraft des Gases betrug auf 150L stündlich 20,5 Kerzen.

Das Gas enthielt

ungereinigt

gereinigt

Wasserstoff

–

40,33

Vol.-Proc.

Methan

–

17,08

„

Schwere Kohlenwasserstoffe

–

7,59

„

Kohlenoxyd

–

25,00

„

Kohlensäure

2,15

0,50

„

Sauerstoff

–

0,17

„

Stickstoff

–

9,33

„

Schwefelwasserstoff

2,84

–

„

–––––––––––––––––

100,00

Vol.-Proc.

Der Schwefel im reinen Gas betrug nach Letheby's

Bestimmung 15g,2 in 100cbm.

Auf 100cbm Gasproduction trafen 39k,3 Anthracit, 45l,1 Naphta.

Gas aus verschiedenem Material mit 76° Naphta hatte folgende Zusammensetzung:

Hüttenkoks

Gaskoks

Anthracit

gereinigt

ungerein.

gereinigt

ungerein.

gereinigt

Vol.-Proc.

Vol.-Proc.

Vol.-Proc.

Vol.-Proc.

Vol.-Proc.

Wasserstoff

33,44

–

39,05

–

38,44

Methan

23,38

–

26,71

–

19,30

Schwere Kohlenwasserstoffe

11,14

–

9,27

–

7,49

Kohlenoxyd

19,00

–

13,50

–

23,81

Kohlensäure

2,24

6,01

1,02

2,16

0,42

Stickstoff

9,50

–

9,72

–

9,69

Sauerstoff

1,30

–

0,73

–

0,85

Schwefelwasserstoff

–

0,35

–

Spur

–

Kerzen

Kerzen

Kerzen

Leuchtkraft

22,4

–

22,9

–

21,8

Der niedere Kohlenoxydgehalt bei der Probe mit Gaskoks rührt von der bedeutend

niedereren Temperatur her, welche bei den Koks nie so hoch wird als bei Anthracit;

in Folge dessen ist im unreinen Gas der Kohlensäuregehalt um so höher.

Von Wichtigkeit ist der geringe Gehalt des reinen Gases an Schwefel. Nach Prof. Lewes' Behauptung verliert das Gas selbst bei

bedeutender Kälte in den Rohrleitungen nicht mehr an Leuchtkraft als gewöhnliches

Kohlengas. Erfahrungen darüber liegen allerdings noch nicht vor. Ein Vortheil des

ganzen Verfahrens ist die rasche Darstellung eines bedeutenden Quantums Gas in

kurzer Zeit. (Industries vom 28. März 1890 S. 306.)

Sauerstoffzusatz bei der

Gasreinigung.

Der Zusatz einer geringen Quantität, 0,6 Vol.-Proc., Sauerstoff zum Rohgase hat

bekanntlich eine ständige Wiederbelebung der Reinigungsmasse zur Folge, so daſs die

Kästen immer geschlossen bleiben können, bis die Eisenoxydmasse ausgebraucht ist.

Ebenso gelingt es Schwefelwasserstoff, Kohlensäure und einen Theil des nicht als

Schwefelwasserstoff im Gase vorhandenen Schwefels mit Kalk auszuscheiden, wobei sich

kohlensaurer Kalk und freier Schwefel in der ausgenutzten Masse findet. Nach den

Angaben von W. A. Valon wurde diese Einrichtung nebst

Herstellung des Sauerstoffs in Ramsgate getroffen. Fig. 6 Taf. 7 gibt den neu

erbauten Ofen zur Darstellung des Sauerstoffgases; die guſseisernen Retorten sind

mit Baryt gefüllt. Jede Retorte ist 2m,89 lang,

hat 0m,18 Durchmesser mit 1cm,9 Wanddicke; dieselben sind statt wie früher

wagerecht, nunmehr senkrecht gestellt, so daſs ein Biegen vermieden ist und die Luft

besser mit dem Baryt in Berührung kommt. Die Heizung geschieht mittels eines nach

Valon's Angabe in der Mitte stehenden Generators;

die Retorten bleiben hierdurch stets auf gleicher Temperatur und gegen die frühere

Heizung ist eine Ersparniſs an Brennmaterial sowie eine längere Dauer der Retorten

eingetreten. Nach neuerdings angestellten Versuchen braucht zur Abgabe des

Sauerstoffes die Ofentemperatur nicht erhöht zu werden, sie bleibt immer die

gleiche.

Es wird Luft durch eine Pumpe eingesaugt und durch zwei Reiniger mit Kalk und Natron

gedrückt zur Reinigung von Kohlensäure und Wasser, von da durch einen Regulirhahn in

die Retorten. Hier wird der Sauerstoff der Luft vom Baryt aufgenommen, der

Stickstoff entweicht durch das Auslaſsventil N. Nachdem

diese Oxydation 5 bis 8 Minuten gedauert hat, werden die Hahnen umgestellt und der

Sauerstoff aus den Retorten ausgesaugt, in einen Gasbehälter gedrückt. Das Absaugen

dauert eben so lange wie die Aufnahme des Sauerstoffes durch den Baryt. Das

Umstellen der Hahnen nach stets der gleichen Zeit geschieht automatisch, indem an

Zahnräder durch eine excentrische Stange der Pumpe eine kleine Bewegung ertheilt

wird, so daſs stets nach bestimmter Frist die Hahnen offen bezieh. geschlossen

stehen.

Der Zusatz des Sauerstoffs zum Rohgase geschieht stets proportional der Production.

W. G. Hicks in Ascot construirt hierzu den Apparat

Fig. 7. An

der Hauptachse des Stationsgasmessers R sitzt ein

Zahnrad P, welches durch ein Getriebe die Achse und

Trommel des kleinen Gasmessers W treibt; dieser setzt

auf diese Weise stets proportional den Umdrehungen des Stationsgasmessers, also auch

proportional der Production, Sauerstoff zum Rohgase am Exhaustor. Durch Einsetzen

verschieden groſser Zahnräder bei T läſst sich das

zugesetzte Quantum Sauerstoff verändern.

Seit dem Zusatz von Sauerstoff im Gaswerk Ramsgate unter Anwendung von Kalk ist die

Leuchtkraft des Gases von 16,5 auf 17,3 Kerzen gestiegen, so daſs keine Cannelkohle mehr angewendet zu

werden braucht; der Sauerstoffzusatz beträgt hier 0,6 Vol.-Proc. Was die Kosten des

Verfahrens betrifft, so soll sich dasselbe auf die Million Cubikfuſs um etwa 5 M.

billiger stellen als ohne Sauerstoffzusatz. (Industries

vom 13. December 1889 S. 374.)

Gasconsum-Regulator (Fig. 8 bis 11) von F. S. Streeter in London (Englisches Patent Nr. 18522

vom 18. December 1888). Fig. 8 zeigt einen

senkrechten Schnitt des Regulators, welcher am Mittelrohr eines Kronleuchters

angebracht ist, wobei K die Seitenarme sind. Der

Regulator selbst besteht aus einer Schwimmerglocke A,

welche in dem senkrechten Rohr B auf und ab geht;

letzteres ist der Länge nach durch zugespitzte Schlitze C durchbrochen, deren breitere Seite unten steht. Die Glocke A schwimmt auf dem Gase, steigt und sinkt mit dem

Gasdruck, so daſs durch die zugespitzte Form der Schlitze die Gas durchlassende

Fläche sich ändert umgekehrt wie die Aenderungen des Druckes. Fig. 9 ist die untere

Seite der durchbrochenen Röhre, Fig. 10 ein senkrechter

Schnitt des Regulators, rechtwinkelig zum Schnitt Fig. 8, Fig. 11 ein Durchschnitt

durch den Schwimmer. Der letztere wird durch die zwischen den Ausschnitten stehenden

Stücke des Rohres B geführt.

Apparat zur Darstellung von Heiz- und Leuchtgas von B. Loomis, Hartford, Conn., Nordamerika (Fig. 12).

Mittels Durchleitens von Dampf aus dem Rohr s durch die

glühende Koksschicht im Generator A wird Wassergas

erzeugt; derselbe entweicht durch Rohr E1 in die Vorlage C, von

da durch Rohr E2 zu der

Verbrauchsstelle, oder das Wassergas gelangt in einen Mischapparat mit rotirenden

Flügeln und wird dort durch erhitzte Naphta carburirt. Das carburirte Gas geht durch

eine Reihe von eisernen Retorten, welche in einem Ofen A1 liegen; dort werden die Oeldämpfe in

ein permanentes Gas verwandelt; das fertige Gas geht durch Rohr L3 aus der untersten

Retorte zu den Verbrauchsstellen. Der Retortenofen A

wird mit Hilfe der durchströmenden Generatorgase geheizt, welche beim Heiſsblasen

des Schachtes entstehen. Dieselben gelangen, indem von oben nach unten geblasen

wird, durch den Rost P in den Kanal F und umspülen im Ofen die Retorten B. Aus dem Ofen werden die Gase durch einen Kühler

mittels Exhaustor T abgesaugt und zu irgend welchen

Heizzwecken weitergedrückt, oder sie werden durch Rohr J dem Wassergas beigemischt. Falls die Generatorgase mit Luft im Ofen

verbrannt werden sollen, dient Rohr Y als Kamin.

Der Heizwerth des Leuchtgases mit Bezug auf die

Verwendung in Gasmaschinen. Von Prof. Slaby.

Die Heizkraft des Leuchtgases wurde bisher eingehend nur von Aimé WitzA. Witz, Pouvoir calorifique du gaz d'éclairage.

Annales de Chimie et de Physique, Oktober 1885.

behandelt; er benutzte zur Bestimmung eine von Berthelot angegebene calorimetrische Methode, welche darin besteht, daſs

man in einer

metallischen Bombe abgemessene Mengen Gas mit hinreichend Luft durch den

elektrischen Funken verpufft und die eintretende Erwärmung im Wassercalorimeter

miſst. Bei 17 Versuchen mit Steinkohlengas der Stadt Lille fand Witz Werthe zwischen 4719 und 5424°, im Mittel 5164°

auf 1cbm, bei vollständiger Condensation des

gebildeten Wasserdampfes. Analysen des Gases hat Witz

nicht angegeben. Als technische Methode zur raschen Bestimmung der Heizkraft des

Gases ist dieselbe nicht zu verwerthen.

Die Berechnung der Heizkraft aus der Analyse stöſst nur bei den lichtgebenden

Bestandtheilen, den schweren Kohlenwasserstoffen, auf Schwierigkeiten; für

Wasserstoff, Methan, Kohlenoxyd haben Favre und Silbermann, Thomsen wie auch Berthelot Zahlen angegeben, welche genügend übereinstimmen und auch mit

Sicherheit zu verwenden sind. Für diese Untersuchungen sind Thomsen's Zahlen benutzt, weil sie aus den umfassendsten Untersuchungen

stammen. Die Bestimmung der einzelnen schweren Kohlenwasserstoffe im Gase ist aber

eine der schwierigsten chemischen Arbeiten; in der Literatur findet sich nur eine

solche Trennung, von Berthelot angegeben: 1 Million

Gewichtstheile Pariser Leuchtgas enthielten an schweren Kohlenwasserstoffen:

Benzol C6H6

30000

bis

35000

Gew.-Th.

Acetylen C2H2

1000

„

Aethylen C2H4

1000

bis

2000

„

Propylen C3H6

2,5

„

Allylen C3H4

8,0

„

Butylen C4H3

Spur

„

Crotonylen C4H6

31

„

Teren C5H6

42

„

höhere Kohlenwasserstoffe

97

„

Man verzichtet deshalb darauf, dieselben einzeln zu bestimmen, und gibt die schweren

Kohlenwasserstoffe nur gesammt bei der Analyse an. Bei der Berechnung der Heizkraft

wurde nun bisher ziemlich willkürlich verfahren, indem diese schweren

Kohlenwasserstoffe als C2H4, als C4H8 oder halb C2H4 und halb C4H8 gerechnet wurden.Oder halb Benzol,

halb Aethylen. (D. Ref.)

Brooks und StewardBrooks und Steward,

Some experiments upon the Otta Gas Engine. Van Nostrand's Engineering Magazine 1883. sowie A. WitzA. Witz, Traité théorétique et pratique des Moteurs

à Gaz. Paris 1886. nehmen anscheinend ganz willkürliche

Mittelwerthe ohne besondere Angabe. Dies Verfahren gibt natürlich ganz verschiedene

Zahlen, so z.B. ergeben 4,7 Vol.-Proc. schwere Kohlenwasserstoffe

gerechnet

als

C2H4 : 0,047 . 14088 = 662c

„

„

½C2H2,

½C4H8 :

0,0235 . 14088 + 0,0235 . 27133 = 969c

„

„

C4H8 : 0,047 . 27133 = 1075c.

In ein Beispiel für Leuchtgas eingefügt ergibt dies 4719c, 5026c, 5132c, also Differenzen bis zu 8 Proc.

Verf. fand nun einen Weg, aus der Gasanalyse mit Hilfe des specifischen Gewichtes der

Gase die Heizkraft mit ziemlicher Sicherheit zu berechnen. In Tabelle 1 sind die

Heizwerthe verschiedener schwerer Kohlenwasserstoffe auf 1cbm angegeben. Trägt man diese als Function ihrer

Dichtigkeit ε auf, so erkennt man, daſs sie fast

vollkommen eine gerade Linie erfüllen, welche durch die Gleichung H = 1000 + 10500

ε wiedergegeben werden kann. Die auftretenden

Abweichungen sind wie angegeben relativ unbedeutend, zum Theil wohl auch auf Fehler

des calorimetrischen Verfahrens zu schieben.

Tabelle 1.

Gasart

Gewichtvon 1cbmBerlin0° 760mm

SpecifischesGewichtLuft = 1

Heizeffect von1k mit

Con-densation desWassers

Wasser gebildetbei

Verbrennungvon 1k

Wärmewerthdes Dampfesfür 1k

Gas

Heizeffect von1k ohne

Con-densation desWassers

Heizeffect von1cbm

ohneCondensationdes Wassers

Heizeffect von1cbm berechnetnach

der FormelH = 1000+ 10500ε

Differenz inProc.

ε

δ

C4H8

2,5035

1,9349

11618

1,286

780

10838

27133

27300

+ 0,6

C3H8

1,9673

1,5204

12125

1,636

992

11113

21902

21700

– 0,7

C3H6

1,8777

1,4512

11791

1,286

780

11011

20675

20700

+ 0,1

C3H4

1,7881

1,3819

11662

0,900

546

11116

19877

19800

– 0,4

C2H6

1,3414

1,0367

12444

1,800

1092

11352

15227

15100

– 0,8

C2H4

1,2518

0,9674

11905

1,286

780

11125

14088

14100

+ 0,1

C2H2

1,1622

0,8982

11905

0,692

420

11485

13348

13200

– 1,1

CH4

0,7155

0,5530

13246

2,250

1365

11881

8501

8500

± 0,0

H

0,0896

0,0692

34178

9,000

5458

28720

2573

–

–

CO

1,5513

0,9671

2427

–

–

–

3037

–

–

CO2

1,9663

1,5197

–

–

–

–

–

–

–

O

1,4300

1,1052

–

–

–

–

–

–

–

N

1,2552

0,9701

–

–

–

–

–

–

–

C6H6

*

3,4937

–

10331

0,693

419

10288

35943

37689

+ 4,9

* Die Werthe für Benzol, C6H6, sind hier der Tabelle des Verfassers noch

angefügt; hier weicht die nach der Formel berechnete Zahl doch ziemlich von dem

bestimmten Heizwerth ab. Nach St. Claire-Deville (Journal für Gasbeleuchtung, 1889 Bd. 32 S. 652) enthält

das Pariser Kohlengas etwa 1 Proc. Benzol.

Das hiermit für die Heizwerthe der einzelnen schweren Kohlenwasserstoffe gefundene

Gesetz gilt zweifellos auch für ein beliebiges Gemisch derselben. Der Heizwerth

derselben ist also bestimmt, sobald es gelingt, die Dichtigkeit des Gemisches zu

ermitteln. Für Anwendung dieser Methode sind folgende Bedingungen von Wichtigkeit:

das verwendete Leuchtgas hat etwa 4 Proc. schwere Kohlenwasserstoffe und einen

mittleren Heizwerth von 4900° auf 1cbm. Die

schweren Kohlenwasserstoffe nehmen daran mit etwa 15 Proc. theil. Soll also der

Heizwerth des Gases auf 1 Proc. genau bestimmt werden, so erfordert dies für den

Heizwerth der schweren Kohlenwasserstoffe eine Genauigkeit von 6,5 Proc. und für.

ihre Dichtigkeit eine solche von 5,8 Proc. Bei einem mittleren specifischen Gewicht

des Leuchtgases von 0,420 muſs dies auf ¾ Proc. genau bestimmt sein. Ferner darf die

Dichtigkeit des Restbetrages der Analyse nicht wesentlich von der des Stickstoffes

abweichen; die

Untersuchungen ergaben, daſs diese Zahlen gut übereinstimmten. Zur Bestimmung des

specifischen Gewichts des Gases diente Schilling's

ApparatSchilling, Handbuch für

Steinkohlengasbeleuchtung, München 1879., der bei

Einhaltung einiger Vorsichtsmaſsregeln, besonders Beobachtung gleicher Temperatur

des Wassers, gute Resultate ergab. Nun ergibt aber diese Messung das specifische

Gewicht wassergesättigter Gase, während zur Berechnung der Heizkraft das Gewicht

trockener Gase nöthig ist. Das Leuchtgas, wie es aus den Leitungsröhren kommt, ist

vollständig mit Wasserdampf gesättigt, wie einige Versuche ergaben.

Nun wiegt 1cbm Luft bei 18° C. und 760mm trocken 1k,214, feucht dagegen 1k,205, d.h. die

gesättigte Luft ist 0,75 Proc. leichter als trockene Luft. Leuchtgas vom spec. Gew.

0,420, feucht gemessen, wiegt 1cbm bei 760mm und 18° C. – 0k,5099, feucht dagegen 0cbm,5147, d.h.

gesättigtes Leuchtgas ist 0,94 Proc. schwerer als trockenes. Hieraus folgt δ = 1,017. δ0, wobei δ das

specifische Gewicht in feuchtem, δ0 in trockenem Zustand ist. Von den Angaben

des Schilling'schen Apparates sind hiernach 1,7 Proc.

in Abzug zu bringen, um das gewünschte wirkliche specifische Gewicht zu

erhalten.

Zur Prüfung des Schilling'schen Apparates wurden 9

Vergleichsbestimmungen durch Wägung des Gases gegen Luft in zwei gleich groſsen

Ballons angestellt und als Mittel gefunden: Schilling's

Apparat 0,4231 (feucht), durch Wägung 0,4157 (trocken). Letztere Zahl auf feuchten

Zustand des Gases berechnet gibt 0,4228, so daſs die Differenz 0,07 Proc. beträgt.

Schilling's Apparat besitzt demnach eine

ausreichende Genauigkeit.

Verf. verglich auch die Lux'sche GaswageVgl. D. p. J. 1887

263 479. mit Schilling's Apparat; er arbeitete zunächst mit dem

Modell A und fand als Mittel von 12 Bestimmungen mit Lux' Wage 0,431, mit Schilling's Apparat

0,415, also bei ersterer 3,8 Proc. mehr. Die Differenz ist zum Theil auf fehlerhafte

Aichung zu schieben, da die Gaswage eines der ersten ausgeführten Instrumente war,

ferner auf den Umstand, daſs die Lux'sche Gaswage das

specifische Gewicht des Gases bezogen auf Zimmerluft von durchschnittlich nur 50

Proc. Feuchtigkeit angibt; letzteres gibt bei 18° C. einen Fehler von + 0,4 Proc.

gegen vollständig feuchte Luft, so daſs der wahrscheinliche Aichungsfehler 3,4 Proc.

betrug. Die Empfindlichkeit der Wage reichte für eine Genauigkeit von ± ½ Proc. aus;

durch die Einstellung können Fehler bis zu 1 Proc. hervorgerufen werden, so daſs bei

richtiger Aichung die Fehlergrenze 1½ Proc. betragen dürfte. – Gröſsere Genauigkeit

ergaben Messungen mit Lux Gaswage Modell E; dieselbe

ist nicht auf Spitzen, sondern auf einer Schneide gelagert und mit Arretirung

versehen, so daſs die Schneiden geschont werden. Die Wage ist mit einem Reitergewicht

versehen, um groſse Winkelausschläge zu vermeiden; die auf dem Balken befindliche

Theilung gibt die ersten beiden Decimalen an, ein senkrechter Zeiger an einem unten

angebrachten Gradbogen die dritte. Die Wage erwies sich als auſserordentlich

empfindlich, der Aichungsfehler betrug + 1,35 Proc. Um aus den Angaben der Wage bei

50 Proc. relativer Luftfeuchtigkeit das wirkliche specifische Gewicht des Gases

bezogen auf trockene Luft zu erhalten, sind 2,66 Proc. in Abzug zu bringen.

Annähernd wird nun der Heizwerth des Gases erhalten, wenn man die Analyse des Gases

und das specifische Gewicht desselben kennt; unter der Annahme, daſs der Rest der

Analyse Stickstoff ist, läſst sich das specifische Gewicht der schweren

Kohlenwasserstoffe berechnen. Im Mittel von 5 Versuchen ergab sich deren Dichtigkeit

zu ε = 1,745. Direkt wurde dieselbe auch bestimmt durch

Messung des specifischen Gewichtes des Gases mittels Wägung, dann ganze oder

theilweise Absorption der Kohlensäure und der schweren Kohlenwasserstoffe mittels

rauchender Schwefelsäure und Kalilauge und Messung der Dichtigkeit des Gasrestes in

der Loschen Gaswage. Die Analyse vor und nach dieser Behandlung ergibt den Gehalt an

den genannten Substanzen in Vol.-Proc. Aus diesen Zahlen läſst sich das specifische

Gewicht der absorbirten schweren Kohlenwasserstoffe berechnen. Bei 3 Versuchen ergab

sich dasselbe zu 1,71, 1,75, 1,70, im Mittel 1,72. Diese Zahl deckt sich fast genau

mit der berechneten. Demnach muſs angenommen werden, daſs die verunreinigenden

Bestandtheile sich bezüglich ihrer Dichtigkeitsdifferenzen vom Stickstoff ziemlich

ausgleichen oder daſs das Charlottenburger Leuchtgas nur äuſserst wenig solche

enthält. – Bei 36 ausgeführten Analysen des Charlottenburger Gases ergab die

Berechnung des Heizwerthes von 1cbm Gas Zahlen,

welche zwischen 4656 und 5081 schwanken, im Mittel 4887c. Die gröſsten auftretenden Differenzen betragen 8 Proc. Im Laufe eines

Versuchstages betrugen die Schwankungen nur 1 Proc., nur in einem Fall kam eine

Abweichung von mehr als 2 Proc. vor. (Journal für

Gasbeleuchtung, 1890 Nr. 33 S. 139.)

(Fortsetzung folgt.)