| Titel: | Von der Nordwestdeutschen Gewerbe- und Industrie-Ausstellung in Bremen 1890. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 241 |

| Download: | XML |

Von der Nordwestdeutschen Gewerbe- und

Industrie-Ausstellung in Bremen 1890.

(Fortsetzung des Berichtes S. 167 d.

Bd.)

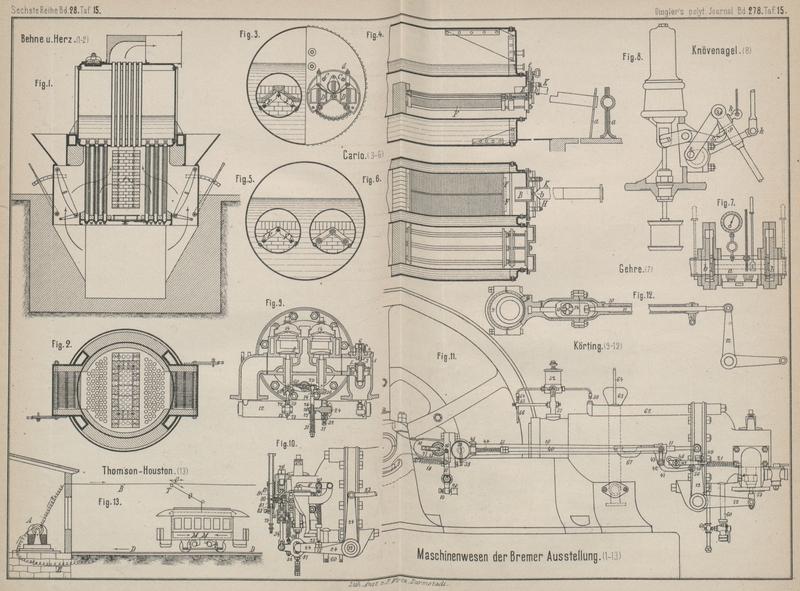

Mit Abbildungen auf Tafel

15.

Nordwestdeutsche Gewerbe- und Industrie-Ausstellung in

Bremen.

Das Maschinenwesen.

Wie in unserer einleitenden Betrachtung dargelegt ist, war die Industrie und

insbesondere das Maschinenwesen sehr mäſsig vertreten. Es kann weder von einer

Vollzähligkeit der Industriebetriebe aus dem Ausstellungsgebiete, noch von einer

angemessenen Vorführung des heutigen Standes unserer Maschinenindustrie gesprochen

werden. Nichtsdestoweniger darf nicht übersehen werden, daſs die ausgestellten

Einzelleistungen namentlich im Dampfmaschinenwesen sehr würdig waren, daſs ferner

manche bisher noch nicht öffentlich gezeigte Neuerung besonders im Gasmaschinenwesen

zu bemerken war. Da es aus obigen Gründen nicht gerechtfertigt erscheint, die

vorgeführten Leistungen an dieser Stelle im Einzelnen näher zu erörtern, so sei

unsere Besprechung auf die beobachteten neuen Erscheinungen bezieh. neuen

Abänderungen beschränkt.

Dampfkessel.

Die ausgestellten Dampfkessel sind sämmtlich zum Betriebe der Dampfmaschinen und

Pumpwerke für die Springbrunnen und Wasserkünste herangezogen. Dieselben sind in

einem, Kesselhaus genannten, Schuppen untergebracht und müssen den Betriebsdampf

theilweise sehr weit fortliefern. Wenn die Dampfmaschinen in der Ausstellung auch

wenig Dampf brauchen, so ist doch der Verbrauch für die Betriebsdampfmaschine zur

elektrischen Beleuchtung, für den Betrieb der die Wasserwerke speisenden gewaltigen

Worthington-Pumpen sehr bedeutend, so daſs eine

starke Anstrengung der Kessel augenscheinlich vorhanden ist.

Der gröſste Dampfkessel mit 200qm Heizfläche ist

von der Düsseldorf-Ratinger Röhrenkesselfabrik vormals Dürr

und Co. geliefert. Dieser Kessel zeigt die typischen Eigenthümlichkeiten,

wie sie früher hier beschrieben worden sind (vgl. 1889 274 * 115), doch weicht die allgemeine Anordnung nicht unwesentlich von

der früheren ab.

Der Kessel hat zwei cylindrische Oberkessel von je 6m,875 Länge und 1m,5 Durchmesser, welche

nur am vorderen Ende durch zwei je 1m,1 weite

Stutzen mit dem gleichmäſsig unter beiden Oberkesseln liegenden, nach hinten

abgeschrägten Röhrenkessel von 3m,190 Breite, 1m,2 Höhe und 5m,1 Länge in Verbindung gesetzt sind. Die Heizung bewirken drei unter dem

Röhrenkessel gleichmäſsig neben einander veralte, schräge Planrostfeuerungen von je

1600mm Länge und 847mm Breite. Zur Hervorbringung des Wasserumlaufes

sind die 105 Röhren des

Unterkessels mit Field'schen Rohreinsätzen versehen,

wie dies schon früher beschrieben wurde. Beide Oberkessel, welche übrigens auch

durch einen weiten Stutzen im Dampf- und Wasserraume in Verbindung stehen, sind mit

einem über ihnen liegenden Dampfsammler von 700mm

Durchmesser bei 6m,6 Länge durch je einen 350mm weiten Stutzen verbunden. Sämmtliche Kessel,

auch der Dampfsammler, welcher noch einen Wasserabscheider enthält, sind ummauert,

so daſs die Feuergase auch noch den Dampfsammler beeinflussen können. Der

Betriebsdampf hat 8at Ueberdruck. Die gesammte

Höhe des Kessels beläuft sich auf 5m,2 bei 4m,360 Breite und 5m,8 Länge. Der Röhrenkessel besitzt Chamottezungen zur Leitung der

Feuergase.

Der vom Blechwalzwerk Schulz-Knaudt in Essen

ausgestellte Seitrohrkessel von 60qm Heizfläche

ist für 12at Ueberdruck berechnet. Der Kessel hat

eine gesammte Länge von 8m,815 bei 2m,2 Durchmesser, das Wellrohr 1m,3 Durchmesser.

Die Eigenthümlichkeit des Kessels besteht in der Leitung der Heizgase innerhalb des

nach hinten schwach verjüngten Wellrohres. Dicht hinter der Feuerbrücke des 1m,6 langen Planrostes (Innenfeuerung) liegt eine

gemauerte 900mm lange Kammer, welche über der

Feuerbrücke die Gase aufnimmt, um sie unterhalb der Rohrachse weiter ziehen zu

lassen. Von der Kammer geht eine das Wellrohr dem Querschnitte nach in drei Theile

zerlegende Mauerung, so daſs im Wellrohre drei Feuerzüge entstehen, so zwar, daſs

die oberste Zunge senkrecht nach oben, die beiden anderen Zungen je im Winkel von

120° nach rechts und links unten abzweigen. Durch den untersten Zug gehen die Gase

bis an das Ende des Wellrohres, um dann durch den einen Seitenzug vorwärts bis an

die Kammer und von hier durch den anderen Seitenzug wieder nach hinten zu gehen.

Hier treten die Gase aus dem Wellrohre heraus, um nun den Auſsenkessel durch zwei

weitere Unterzüge von unten zu umspülen, welche durch eine in der Längsachse des

Kessels angeordnete Mauerung in bekannter Weise gebildet werden.

Eine neue Kesselconstruction tritt uns bei dem von der Firma Behne und Hertz in Harburg a. d. Elbe ausgestellten Kessel entgegen.

Der Kessel hat 57qm Heizfläche und ist mit

rauchfreier Feuerung versehen.

Der in Fig. 1

und 2

dargestellte Dampfkessel ist ein senkrechter Röhrenkessel, mit in den Boden

eingehängten Field'schen Röhren und durchgehenden

Feuerröhren. Von den letzteren dienen einige zugleich als Ankerrohre. Der Kessel

lagert auf zwei sich einander gegenüberliegenden guſseisernen Rahmen, welche, mit

Thüren und Regulirschiebern versehen, im Inneren die korbrostartigen Feuerungen

aufnehmen. Die Feuerung wird einerseits durch leicht auswechselbare Roststäbe und

andererseits durch eine Reihe Field'scher Röhren

gebildet. Die Field'schen Röhren sind mit einem

Chamottemantel umzogen, welcher auſsen mit einem Blechmantel umgeben ist. Im Inneren des Kessels

befindet sich ein durchbrochener Glühkörper. Zur Reinigung und Erneuerung des

Glühkörpers dient eine unter der Kammer angebrachte Thür mit Schieber für den

Luftzutritt. Die unteren Enden der Field'schen Röhren

ragen durch eine guſseiserne Platte und sind der Reinigung und des Wasserablasses

wegen mit Metallschrauben versehen. Das Speisen und Abblasen des Kessels geschieht

durch einige Field-Rohre. Die Reinigung, sowie die

Auswechselung der Rohre kann leicht bewerkstelligt werden und sind die Rohre

dementsprechend angeordnet. Die freiliegenden Kesselmanteltheile sind mit einer

Isolirmasse umkleidet. Die Constructionstheile des Kessels lassen nach jeder

Richtung eine freie Bewegung zu.

Vom geschlossenen Einschüttrumpf gelangt der Brennstoff unter langsamer Vergasung und

Vorbereitung zur Verbrennung auf den Rost, woselbst unter regelbarem Zutritte von

warmer Luft aus dem Aschenfalle eine vollkommene Verbrennung stattfindet. Die

Verbrennungsgase bestreichen zunächst die Field-Röhren,

stoſsen dann auf den in der Kammer befindlichen Glühkörper, um unter Zuführung von

Luft aus dem Aschenfalle vollkommen zu verbrennen und weiterhin durch die Feuerrohre

in den Schornstein zu entweichen. Durch die gegenüberliegende Anordnung zweier

senkrechter Feuerungen in Verbindung mit einem Glühkörper ist die Verbrennung eine

fast rauchlose.

Die Gröſsenverhältnisse des ausgestellten Kessels ergeben sich in nachstehender

Weise:

148 Field-Rohre

=

43,956qm

72 Feuerrohre

=

11,275qm

Boden

=

1,596qm

–––––––––––

Direkte Heizfläche

=

56,827qm

Indirekte „

=

16,913qm

Totale Rostfläche

=

1,25qm

Verhältniſs der totalen Rost- zur Heiz- fläche

=

1 : 45

Dampfraum

=

2,45cbm

Verdampfungsoberfläche

=

2,72qm

Verhältniſs von Durchgangsfläche der Feuerrohre zur

Rostfläche

=

1 : 4

Wasserinhalt

=

2,523cbm

Betriebsdruck

=

8at

Gewicht ohne Mauerung

=

12500k

„ der „

=

3400k

Leistung

=

100

Ohne auf die übrigen Kessel weiter einzugehen, unter denen sich übrigens noch ein

Seitenwellrohrkessel der Firma Bestenbostel und Sohn in

Bremen befand (65qm Heizfläche, 6at Ueberdruck, 2m Durchmesser, 8m Länge,

Wellrohrdurchmesser 1200mm), sei hier die

Besprechung einer rauchfreien Feuerung von Cario in

Magdeburg angeschlossen, welche an einem nur mittelbar zur Ausstellung gehörigen

Dampfkessel von Petry-Dereux in Düren angebracht ist.

Letzterer Kessel gibt den Betriebsdampf für die Maschine der Dynamo zu einer

elektrischen Eisenbahn, welche den Verkehr der Stadt Bremen nach der Ausstellung

bewirkt und auf welche später noch eingegangen werden soll.

Die Cario-Feuerung ist in ihrer neuesten Gestalt durch

Fig. 3 bis

6

dargestellt. Dieselbe ist von der Firma Otto Thost in

Zwickau ausgeführt.

Die Rostflächen haben dem Böschungswinkel des Brennstoffes entsprechende Neigung nach

beiden Seiten. Daraus ergibt sich eine groſse Rostfläche, wie sie für Innenfeuerung

sonst kaum zu erreichen sein dürfte. Eine Kohlenthür in der Mitte und zwei

Seitenthüren D an der Stirnplatte dienen zum Beschicken

und Entschlacken der Feuerung in folgender Weise. Die Thüren sind zweitheilig und um

einen oberen Zapfen C beweglich; eine muldenförmige

Schaufel oder besser Rinne K, die an einem Ende

keilförmig in eine Spitze b ausläuft, am anderen Ende

mit einem Griff d versehen ist, wird mit Brennstoff

gleichmäſsig angefüllt und dann auf einer dazu vorhandenen Führung B durch die Kohlenthür A

in den Feuerraum hineingeschoben und oberhalb des Rostes F durch Umdrehen um die Längsachse entleert. Die Flügel der Kohlenthür

gehen dabei nur so weit aus einander, als der Durchgang der Schaufel dies erzwingt,

so daſs also jede überflüssige Eröffnung und damit ein Zutritt kalter Luft zur

Feuerung verhindert wird. Nach dem Herausziehen der Schaufel fallen die Thüren

selbsthätig zu.

Im Feuerraume ist in Folge des Zusammenschürens der Glutmassen die Temperatur so

hoch, daſs eine Entzündung und vollkommene Verbrennung der dem frischen

Brennmaterial entströmenden Gase u.s.w. stattfindet. Der Heizer hat demnach nur:

das. periodische Auftragen des Brennmaterials zu besorgen. – Der Verbrennungsprozeſs

geschieht dann unabhängig von der Geschicklichkeit des Heizers, dessen Beschäftigung

noch dadurch erleichtert wird, daſs er der ausstrahlenden Hitze bei den bisher

offenen Thüren nicht mehr ausgesetzt ist. Die seitlichen Thüren D dienen zum Entfernen der Schlacken, die sich unten

ansammeln. Eine vollständige Uebersicht über den ganzen Rost gewähren die mit

Glimmerplatten versehenen Schaulöcher e.

Bei Unterfeuerungen kann man auch (zumal bei geringwerthiger Kohle) die Rostfläche so

legen, daſs die unteren Flächen an einander stoſsen (\/). Die Beschickung erfolgt

hier mittels Trichters von oben oder mittels Handschaufel von vorn aus. Ein so

eingerichteter Rost würde seiner gröſseren Zugänglichkeit wegen einem Treppenroste

vorzuziehen sein. Die Leistung der Cario-Feuerung läſst

sich sehr gut steigern, und verbrannte man auf 1qm

Rostfläche 70, aber auch schon 140k

Steinkohle.

Zur Bestimmung des Wassergehaltes von Dampf hat M. Gehre

in Rath bei Düsseldorf die in Fig. 7 abgebildete

Vorrichtung ausgestellt. Wird der in dem Raume a nach Schlieſsung der Ventile

b abgeschlossene Dampf, sowie das übergerissene

Wasser weiter erwärmt, so wird das Wasser nach verdampfen. Solange der Dampf

gesättigt bleibt, wird Spannung und Temperatur stets in einem bestimmten

Verhältnisse stehen, wie dies in den bekannten Tabellen angegeben ist. Ist jedoch

sämmtliches im Dampfe enthaltene Wasser verdampft, so wird, wenn man die Erwärmung

fortsetzt, die Temperatur dieses Verhältniſs verlassen und höher werden, da nun der

Dampf überhitzt wird. In diesem Augenblicke, wo die Temperatur höher wird, als sie

bei gesättigtem Dampfe und gleichem Drucke sein müſste, ist alles Wasser verdampft.

Da nun die Scala des Manometers mit Temperatur- und Gewichtsangaben für die

verschiedenen Dampfspannungen versehen ist, so wird der Zeiger des Manometers

sowohl, als auch der Quecksilberstand des Thermometers so lange dieselbe Temperatur

anzeigen, bis der Dampf in den überhitzten Zustand tritt. Von diesem Zeitpunkte ab

werden die Temperaturangaben des Thermometers und Manometers verschieden sein, da

der Dampf jetzt anfängt, sich zu überhitzen. Man hat alsdann auf dem Manometer nur

abzulesen, bei welcher Spannung des Dampfes dieser Zeitpunkt eintrat. Da nun

bekanntlich gesättigter Dampf für jede Spannung eine bestimmte Temperatur und ein

bestimmtes Gewicht hat, so kann man durch den Unterschied zwischen den aus den

Tabellen bekannten Gewichten eines gleichen Volumen gesättigten Dampfes von

verschiedener Spannung ohne Weiteres den Procentsatz des nach verdampften bezieh. im

Dampfe enthaltenen Wassers bestimmen.

Dampfmaschinen.

Die ausgestellten Dampfmaschinen zeigen durchschnittlich die neueren Anordnungen der

Einzeltheile. Als besonderes Kennzeichen sei darauf hingewiesen, daſs die meisten

Dampfmaschinen für Dynamobetrieb bestimmt sind und daſs namentlich mit Dynamo

gekuppelte Dampfmaschinen mehrfach vertreten sind. Sogenannte Schnellläufer sind

ebenfalls vertreten.

Eine Maschine von A. Knoevenagel in Hannover ist als

liegende Verbundmaschine in Zwillingsanordnung mit Bayonnetgestellen construirt für

einen Dampfdruck von 9at und eine Normalleistung

von 100 bis 120 effective . Die Dampfcylinder haben 360 bezieh. 550mm Durchmesser und 650mm Hub. Die Zahl der Umdrehungen beträgt 100 in der Minute. Das Schwungrad

ist zum Zwecke des direkten Antriebes einer Dynamomaschine mit Riemenscheibenkranz

construirt. Die Dampfcylinder, sowie das Zwischenrohr sind mit Dampfmänteln

vergehen, welche mit frischem Kesseldampfe gespeist werden. Erstere haben

eingesetzte auswechselbare Büchsen aus besonders hartem Gusse. Beide Cylinder zeigen

Ventilsteuerung. Die der Abnutzung unterworfenen Theile, als Schneiden und Büchsen,

sind leicht auswechselbar. Diese Theile, sowie die Hauptsteuerungstheile sind

glashart, so daſs die Abnutzung sehr gering ist. Die Einlaſs- sowie die

Auslaſsventile werden durch Kreisexcenter bewegt. Die Auslaſssteuerung ist so

construirt, daſs die Hubgeschwindigkeit der Ventile beim Anhube sehr klein ist und

sich dann rasch vergröſsert. Die Regulirung ist sehr empfindlich, was sich besonders

beim Betriebe von elektrischen Lichtanlagen vortheilhaft geltend macht.

Die drehbar angeordneten Ventile bleiben im Betriebe ohne Nachhilfe dauernd dicht,

und ist zum Beweise dafür ein Ventil ausgestellt, welches 7 Jahre lang im Betriebe

war und dessen spiegelblanke Sitzflächen keine Abnutzung bemerken lassen.

Die allgemeine Anordnung der Maschine ist die übliche. Der Antrieb des Regulators

erfolgt mittels Schraubenräder, die Schmierung der Cylinder mittels Mollerup'schen Schmierapparates. Die Schmierung des

Kurbelzapfens geschieht durch durchbohrten Kurbelzapfen mittels eines einstellbaren

Bach'schen Patentschmierapparates, welcher ein

Nachfüllen während des Betriebes gestattet.

Die eigenartige Steuerung der Maschine sei unter Hinweis auf Fig. 8 besonders

beschrieben.

Der Regulator wirkt mittels des Hebels h auf den

excentrisch sitzenden Zapfen z, verschiebt dadurch die

Schneide s und verändert damit den Expansionsgrad der

Maschine. Der Körper k, welcher die Schneide s trägt, ist drehbar um den Bolzen z1 und kann durch einen

angebrachten Draht- oder Seilzug plötzlich ausgelöst werden, wodurch der

Dampfzutritt zu dem Cylinder abgeschnitten wird.

Es löst diese Construction somit auch die Aufgabe, von einem entfernten Orte aus die

Dampfmaschine möglichst rasch zum Stillstande zu bringen, und verdient dieselbe als

Sicherheitsvorrichtung Beachtung.

Die von der Firma Hannoversche Messing- und Eisen-Werke

in Wülfel vor Hannover ausgestellte, im Betriebe befindliche schnelllaufende

Dampfmaschine, System Dautzenberg, ist eine doppelt

wirkende, eincylindrige Hochdruckdampfmaschine von 100 effectiven mit 275

Umgängen in der Minute, 350mm Cylinderdurchmesser

und 350mm Hub.

Die Welle ist einfach gekröpft und trägt rechts und links vom Kurbelzapfen zwei

Kurbelscheiben, deren Gegengewichte zum Ausbalanciren der schwingenden Massen

dienen. An beiden Enden der Welle sitzen die als Riemenscheiben ausgebildeten

Schwungräder. Die Lager sind symmetrisch zur Cylindermitte angeordnet und mit

Weiſsmetall ausgegossen.

Die Kreuzkopfführung im Frame ist cylindrisch und der besseren Zugänglichkeit wegen

oben offen. Der rückwärtige, zur Aufnahme des freitragenden Cylinders bestimmte

walzenförmige Theil des Frames ist sehr kräftig gebaut, so daſs Federungen gänzlich

ausgeschlossen sind.

Zwischen der Rundführung und den Lagern ist ein Aufbau angeordnet zur Aufnahme des

Central-Schmiergefäſses; derselbe dient auſserdem als Widerlage für den die

Kurbelscheibe umgebenden Oelfänger.

Für die Pleuelstange mit offenem Gabelkopfe bei dem Kurbelzapfen und gabelförmiger

Umfassung des Kreuzkopfbolzens wurde des geringen Gewichtes wegen der Schafttheil

mit rechteckigem Querschnitte gewählt. Die Zapfenschalen sind mit Weiſsmetall

ausgegossen.

Der Kreuzkopf ist mit senkrechter Keilnachstellung ausgeführt und mittels eines

Zapfens mit dem darunter befindlichen Schuhe, welcher reichliche Auflagefläche

bietet, verbunden. Zur Sicherung gegen das Abheben des Schuhes sind über diesen zwei

Führungslineale angebracht.

Der Kolben ist mit elastischen Dichtungsringen (Selbstspanner) versehen und ist wie

alle übrigen Gestängetheile nach Thunlichkeit leicht gehalten. Zur Vermeidung des

einseitigen Anzuges der Stopfbüchse ist solche mit einer Schnecken Vorrichtung

versehen.

Die Dampfvertheilung erfolgt durch einen entlasteten Kolbenschieber mit

veränderlichem Hube und Voreilung, welche beide der jeweiligen Belastung der

Maschine entsprechend vom Regulator durch Verdrehung des Excenters eingestellt

werden. Der Kolbenschieber, sowie die Büchsen sind aus Guſseisen hergestellt und

dampfdicht eingepaſst. Die Erlangung geringer Abmessungen war die Anwendung von Trick'schen Kanälen bestimmend.

Der in einem der beiden Schwungräder gelagerte Regulator besteht aus zwei

langgestreckten, die Stäbe um schlieſsenden Fliehgewichten und aus zwei über den

Schwerpunkten der letzteren radial angeordneten Spiralfedern. Die Fliehgewichte sind

an je einem Ende durch gänzlich entlastete Drehbolzen gehalten und durch

Gelenkstangen mit dem Excenter verbunden. Sie bewirken durch Verdrehung des

Excenters die Veränderung des Voreilungswinkels und der Excentricität.

Die Excenterscheibe besteht aus zwei einander excentrisch sich drehenden Scheiben.

Die innere Scheibe ist auf der Schwungradwelle mittels einer nabenförmigen

Verbreiterung lose gelagert und besitzt an der dem Regulator zugekehrten Seite zwei

diametral gegenüber stehende Zapfen, an welche die oben bereits erwähnten zum

Regulator führenden Gelenkstangen anschlieſsen. Die äuſsere Scheibe wird durch eine

mit der Welle rotirende radial gestellte Gradführung mittels Zapfen und Schuh in

ihrer relativen Lage erhalten.

Die Schmierung der sämmtlichen Theile wird von einem automatisch thätigen

Central-Schmiergefäſse bewirkt. Dieselbe ist unter Hinweglassen der leicht sich

verstopfenden und complicirten Ventilchen oder Hähnchen durch Anwendung von

saugenden Filzstreifen auf die gröſste Einfachheit zurückgeführt und äuſserst

zuverlässig.

Die scharfe Regulirung, der ruhige Gang, sowie der geringe Raumbedarf, auſserdem die

Einfachheit und leichte Zugänglichkeit machen diese Maschine für den elektrischen Betrieb ganz besonders

geeignet. Der Dampfverbrauch ist so, wie man ihn von einer durch Verhältnisse

gegebenen eincylindrigen Hochdruckmaschine verlangen darf, und schwankt zwischen 12

bis 19k für die effective Pferdekraft und Stunde

je nach Gröſse der Maschine – 150 bis 10 – und der Kesselspannung von 10

bis 6at.

Der Oelverbrauch ist in Folge reichlicher Abmessung der Reibungsflächen, richtiger

Legirung des Lagermetalles, sowie des sicher und gleichmäſsig wirkenden

Central-Schmierapparates äuſserst gering.

Von der Firma L. W. Bestenbostel und Sohn ist eine

100pferdige Verbundmaschine mit Einspritzcondensation ausgestellt; dieselbe leistet

100 effective bei 7at Ueberdruck, 80

Umdrehungen in der Minute und 0,26 Füllung im kleinen Cylinder. Der dampfummantelte

Hochdruckcylinder ist mit Ridersteuerung versehen und der Niederdruckcylinder hat

durch Hand verstellbare Meyer'sche,

Expansionssteuerung. Die Kolbendurchmesser betragen 370mm und 550mm, der Hub beider Cylinder

ist 700mm. Die Regulirung erfolgt durch einen

Regulator mit Frictionsenergie, welcher die Füllung des Hochdruckcylinders je nach

der Beanspruchung von 0 bis 70 Proc. des Hubes einstellt. An der durchgehenden

Kolbenstange des Niederdruckcylinders ist die Luftpumpe angekuppelt. Die Maschine

dient zum Betriebe einer groſsen Dynamomaschine von Schuckert und Co. in Nürnberg.

Bezüglich der Schnellläufer sei noch erwähnt, daſs eine seitens der Berliner Maschinenbau-Actiengesellschaft vormals L. Schwarzkopff in Berlin ausgestellte, eincylindrige,

mit Dynamo gekuppelte Dampfmaschine von 40 bis zu 450 Umgänge in der Minute

machen, daſs eine zweite von derselben Firma ausgestellte, ebenfalls direkt mit der

Dynamo gekuppelte Eincylindermaschine von 18 sogar 500 Umläufe in der

Minute erreichen soll. Beide Maschinen haben Expansionsteuerung mit Drehschieber

nach System Dingler.

Die Vertheilung der Beleuchtungsapparate auf die verschiedenen dabei betheiligten

Firmen ist in folgender Weise bewerkstelligt worden: Die Firma Schuckert und Co. in Nürnberg beleuchtet den vor dem

Parkhause belegenen Theil des Ausstellungsgebietes, das Innere des Kesselhauses, der

Maschinenhalle und des Architektenhauses, sowie einige sonstige in diesem Gebiete

liegende Ausstellungspavillons. Auſserdem hat die genannte Firma auf der Kuppel des

Parkhauses einen Scheinwerfer ausgestellt, welcher an schönen Abenden in Thätigkeit

gezeigt wird. Die beiden zur Beleuchtung dienenden Dampfmaschinen sind die von L. W. Bestenbostel und Sohn und A. Knoevenagel. Den Strom für den Scheinwerfer liefert eine Gräbner-Maschine mit direkt angekuppelter Dynamo; die

Gräbner-Maschine ist von der Firma K. und Th. Möller in Brackwede ausgestellt. Dynamo,

Lampen nebst den zugehörigen Theilen entstammen der Fabrik der Firma Schuckert und Co. in Nürnberg.

Den übrigen Theil des Parkes, mit Anschluſs des Carousselplatzes, der

Altbremerstraſse, sowie des Platzes vor dem Forsthause, beleuchtet die Firma Siemens und Halske in Berlin, und zwar stellt die Firma

auſser der allgemeinen Platzbeleuchtung gleichfalls einen Scheinwerfer an der

Parkseite des Parkhauses im Betriebe aus, beleuchtet das Innere des Parkhauses,

sowie die Marinehalle und die in diesem Gebiete liegenden Ausstellungspavillons und

Restaurationen, und liefert die farbige Beleuchtung der Wasserkünste auf dem Platze

hinter dem Parkhause, sowie die Beleuchtung der Façadeneontouren des

Hauptausstellungsgebäudes.

Es ist eine von G. Kuhn in Stuttgart gelieferte

Dampfmaschine von 300 aufgestellt, welche nach dem Schlusse der Ausstellung

für eine städtische Centralanlage bestimmt ist. Diese Maschine treibt zwei an ihrer

Seite befindliche mächtige Dynamo, jede von 120000 Volt-Ampère, die 160 Umdrehungen

in der Minute machen. Beide Dynamo sind direkt mit der Dampfmaschine verkuppelt. Da

die um die Elektromagnete rotirenden Ringanker einen sehr groſsen Durchmesser haben,

auch die sechs schleifenden Bürstenpaare sehr genau regulirt sind, so ist dadurch

ein funkenloser Gang der Dynamo gesichert. Eine zweite Verbunddampfmaschine, welche

C. Daevel in Kiel lieferte, besitzt 60 ,

ist besonders für Schiffszwecke eingerichtet und mit einer Dynamomaschine gekuppelt.

Letztere macht in einer Minute 330 Touren und leistet 35000 Volt-Ampère. Der 94cm im Durchmesser haltende Scheinwerfer auf der

Höhe des Parkhauses erhält seinen elektrischen Strom von diesem Maschinensystem.

Eine dritte, kleinere Maschine von 16 dient ähnlichen Zwecken.

Ein wichtiger Theil der Anlage ist der Schaltapparat, der besondere Aufmerksamkeit

verdient. Derselbe ist als typisches Modell einer städtischen Centrale für ein

Dreileitersystem mit Accumulatoren, Gleichstromtransformator und Apparaten zur

Umschaltung und Spannungsmessung hier aufgestellt. Das ganze Schaltbrett macht wegen

der vorzüglichen Anordnung und sauber gearbeiteten versilberten Instrumente und

Federn einen vorzüglichen Eindruck. Der Beamte hat mittels dieser Apparate stets

einen Ueberblick über die Stromlieferung der Maschine, sowie über die Spannungshöhe

in den entferntesten Theilen der Leitung. In einem Anbaue der Halle finden sich zwei

Accumulatorenbatterien zu 60 Zellen nach dem System Tudor, gebaut von der Firma Müller und

Einbeck in Hagen, aufgestellt, welche zum Aufspeichern der bei Tage von den

Dynamo erzeugten Elektricität dienen. Die Ladung erfolgt während des Lichtbetriebes

nur dann, wenn die Dynamo von letzterem nicht ganz in Anspruch genommen werden. Eine

Wolf'sche Verbundlocomobile speist einen

Scheinwerfer in einer Stärke von 6000 Volt-Ampère oder auch 8 bis 10 Bogenlampen mit

Licht.

Der übrige Ausstellungsplatz wird von der Fabrik für

Elektrotechnik und

Maschinenbau Bamberg beleuchtet. Die zu dieser Beleuchtung gehörige

Dampfmaschine ist die von den Hannoverschen Messing- und

Eisenwerken in Wülfel vor Hannover. Die Dynamo, Lampen und die zugehörigen

Theile sind von der Fabrik für Elektrotechnik und

Maschinenbau Bamberg geliefert. – Sämmtliche Dampfmaschinen erhalten ihren

Dampf aus der gemeinsamen Kesselanlage im Kesselhause.

Gasmaschinen.

Wohl alle im Bau von Gas- und Erdöl- bezieh. Benzin-Maschinen thätigen Firmen sind

auch auf der Ausstellung vertreten. Während die vorjährige Berliner Ausstellung

keine Neuheiten in den üblichen Constructionen der einzelnen Firmen zeigte, kann man

hier verschiedene Abänderungen in den Einzelheiten der Maschinen bemerken, welche

deren praktische Verwendbarkeit wesentlich verbessert erscheinen lassen. Die Gruppe

der Gasmaschinen, so zerstreut sie auch auf der Ausstellung untergebracht ist, muſs

unbedingt als der Kernpunkt der Maschinenausstellung angesehen werden.

Die älteste Gasmaschinenfabrik – die Gasmotorenfabrik Deutz

– hat einen neuen Typus ihrer bekannten liegenden Otto'schen Maschinen ausgestellt. Diese neue Maschine soll unter

Beibehaltung der liegenden Anordnung möglichst kurz sein, und ist deshalb – unter

Fortlassung des Kreuzkopfes, dessen Führung und der Pleuelstange – die Kolbenstange

unmittelbar an die Kurbel angeschlossen. Um die Kreuzkopfführung zu ersetzen, hat

der Kolben eine besondere Länge erhalten.

Als weitere Neuerung ist die Anwendung von Schraubenrädern an der Steuerwelle für den

Betrieb von Schieber und Regulator zu erwähnen, wodurch die Maschine mit gröſserer

Geräuschlosigkeit arbeitet.

Eine neue Gasmaschinenconstruction ist nach Lutzky's

Patenten von G. Koeber's Eisenwerk in Harburg

ausgestellt. Die stehende Maschine arbeitet auf die dicht über dem Fundamente

gelagerte Schwungradwelle, indem die Kolbenstange des mit dem kräftigen Fundamente

verschraubten Cylinders nach unten unmittelbar an die Kurbelwelle angreift. Die

Lagerung der mit zwei Schwungrädern ausgestatteten Schwungradwelle unterhalb des

Arbeitscylinders sichert einen ruhigen Gang der Maschine.

Der Kolben saugt durch ein auf den oberen Cylinderboden aufgesetztes Mischventil Luft

und Gas ein, welches beim Rückhube verdichtet und am Hubende in dem auf dem

Cylinderboden befindlichen Rohrzünder entzündet wird.

Gas- und Luftventil in dem Mischventilgehäuse sind auf das gewünschte

Mischverhältniſs einstellbar. Unterhalb beider Ventile ist ein Flügelrad angeordnet,

welches durch den Gemengestrom in Umdrehung versetzt wird und dadurch eine innige

Mischung der Ladung hervorbringt.

Die Regulirung erfolgt durch Offenhaltung des Auspuffventils, welches seitlich am

Cylinderende angeordnet ist. Die Offenhaltung findet unter Vermittelung einer

Sperrklinke durch einen Pendelregulator statt.

Die Schmierung des Kolbens muſs von unten her erfolgen und geschieht von einem

seitlich am Cylinder angeordneten Schmiertopfe aus, welcher das Oel durch ein Loch

im Cylindermantel in schraubenförmige Riefen des Kolbenkörpers einführt.

Die ausgestellte 4 -Maschine soll nur 0cbm,68 Gas für die Stunde und Pferdekraft gebrauchen.

Die früher bereits (1889 274 * 10. * 182) beschriebene

Gasmaschine von Dürkopp und Co. in Bielefeld hat bei

den ausgestellten Maschinen eine Aenderung in der Steuerung erfahren. Durch die

wagerecht umlaufende Daumenscheibe, welche am unteren Ende der Regulatorstange

liegt, werden nur noch die Ventile für Einlaſs und Auslaſs gesteuert, während für

die Steuerung des Zünders am oberen Ende der Regulatorstange eine besondere

Steuerscheibe vorgesehen ist.

Die interessanteste Gasmaschine ist seitens der Firma Gebr.

Körting in Hannover für den Betrieb durch einen ebenfalls aufgestellten Dowson-Gasapparat der bereits in diesen Blättern

beschriebenen Bauart geliefert. Die Maschine weicht in vielen Punkten bezüglich der

Steuerung von den bisher maſsgebend gewesenen Anschauungen völlig ab und dürfte als

wesentlichster Fortschritt im Gasmaschinenbau anzusehen sein.

Die Gasmaschine, welche über 18 leistet, ist in Fig. 9 bis 12 dargestellt.

Der Motor arbeitet im Viertakt. Das Einbringen des Gas- und Luftgemisches, das

Entzünden desselben und das Herauslassen des verbrannten Gemisches geschieht durch

Ventile. Die Regelung des Ganges bei wechselnder Belastung erfolgt selbsthätig

mittels eigenthümlicher, patentirter Steuerung und Bewegung des Auslaſsventils für

die verbrannten Gase.

Bei der Construction des Motors ist in erster Linie Werth darauf gelegt worden, daſs

alle beim Betriebe auftretenden Kräfte nicht nur sicher, sondern ohne die geringste

Vibration der beanspruchten Theile abgenommen werden können. Der Rahmen ist so

ausgebildet, daſs eine möglichst direkte Verbindung zwischen Cylinder und

Wellenlager erreicht wird. Die Anordnung von der Mittellinie des Cylinders aus ist

symmetrisch, hat daher den Vorzug, eine gleichmäſsige Inanspruchnahme zu ermöglichen

und auſserdem der ganzen Maschine ein gefälliges Aeuſsere zu verleihen. Der durchweg

in Hohlguſs ausgeführte Rahmen ist wesentlich kräftiger gehalten, als bei den

meisten Maschinen Raucher Bauart, und hat eine sehr groſse und vortheilhaft

ausgebildete Grundfläche.

Ganz besondere Sorgfalt ist auf die Kurbelwelle und ihre Lagerung verwendet. Die nach

beiden Seiten hin symmetrisch ausgebildete Welle trägt an jedem Ende ein

Schwungrad, welches einen Anguſs im Kranze zur Ausbalancirung der hin und her

gehenden Massen (Kurbelarme, Pleuelstange, Kolben) besitzt. Nur durch diese

symmetrische Anordnung ist es möglich, eine vollkommene Ausbalancirung und damit ein

Minimum der Beanspruchung und Abnutzung zu erreichen, sowie einen absolut ruhigen

Gang der Maschine herbeizuführen.

Der Cylinder ist als besonderer Guſstheil in den am Rahmen angegossenen Kühlmantel

eingesetzt. Der Kolben ist ungewöhnlich lang gehalten, um schädliche Abnutzungen

durch den Kolbenzapfendruck zu vermeiden.

Einlaſs- und Auslaſsventil befinden sich in einem am Cylinderdeckel angegossenen

Gehäuse, und sind beide mit Wassermantel umgeben. Das Mischventilgehäuse ist als

besonderes Guſsstück ausgeführt. Sämmtliche Ventile sind mit gröſster Leichtigkeit

zugänglich, ohne daſs eine Demontage der Steuerungstheile nöthig ist.

Die Ventilanordnung zeigen Fig. 9 und 10; rechts befindet sich

das Mischventilgehäuse 1. Dasselbe enthält einen leicht

auswechselbaren, in Rothguſs ausgeführten Sitz 2 und

den ebenfalls aus Rothguſs bestehenden Ventilkegel 3.

Der gröſsere Eingang ist für die Luft bestimmt, der mittlere, kleinere für das Gas.

Der doppelsitzige Ventilkegel schlieſst mit der groſsen Sitzfläche die Luft, mit der

kleineren das Gas gleichzeitig ab. Das Gas strömt in der Mantelfläche des Kegels

durch Schlitze 5 aus. Diese Schlitze stehen zu dem

Umfange des luftabschlieſsenden Theiles in einem durch die betreffende Gasart

bedingten Verhältnisse, so daſs stets, wie weit auch das Ventil geöffnet und wie

auch der Gang der Maschine sei, das gleiche Gasgemisch in den Cylinder gelangt. Das

Mischventil wirkt selbsthätig, wird aber in seiner Bewegung nach oben durch eine

Steuervorrichtung 6 geführt, so daſs ein lästiges

Klappern nicht stattfinden kann.

Auf dem Wege zum Cylinder passirt das Gasgemisch das Einlaſsventil 7. Dasselbe ist aus Stahl, wirkt wie das Mischventil

selbsthätig, wird aber auch, wie letzteres, in seiner Bewegung nach oben gesteuert,

damit ein stoſsfreier, ruhiger Gang erreicht wird. Das Auslaſsventil o ist wie das Einlaſsventil aus Stahl gefertigt.

Dasselbe wird durch das der Firma patentirte Schaltwerk so gesteuert, daſs bei jedem

zweiten Eingänge des Kolbens (vierter Hub) das Ventil sich kurz vor dem äuſseren

toten Punkte der Kurbel öffnet und nach erfolgtem Eingange des Kolbens am inneren

toten Punkte sich schlieſst. Die Verschluſsdeckel 14

sind aufgeschliffen und mittels Bügel und Druckschrauben festgehalten. Der Deckel

4 des Mischventils hingegen ist mit Gewinde

versehen.

Der Glühzünder besteht aus dem Porzellanhütchen 80,

welches durch einen Bunsenbrenner 79 rothglühend

erhalten wird. Im Zünderkörper 77 ist ein

Platinröhrchen 81 eingeschraubt, welches bis in den

vorderen Theil des Hütchens hineinragt und die Fortsetzung einer Bohrung im Zünderkörper 77 bildet, welcher nach auſsen hin durch das Ventil 35 abgeschlossen wird. Am anderen Ende des Röhrchens

ist eine feine Oeffnung angebracht.

Die Wirkung des Zünders ist folgende:

Bei Beginn des Verdichtungshubes öffnet sich Ventil 35;

es tritt Gasgemisch durch die Bohrung 82 in das

rothglühende Hütchen 80, entzündet sich dort, und die

Verbrennungsproducte gehen durch die feine Bohrung 81

des Platinröhrchens und durch das Ventil 35 nach

auſsen. Hierbei ist die Geschwindigkeit des durch die Bohrung 82 strömenden Gasgemisches so groſs, daſs ein

Zurückschlagen der Flamme nicht stattfindet. Soll die Zündung stattfinden, so

schlieſst sich Ventil 35; die Bewegung des Gasgemisches

nach auſsen hört auf und die vor der Oeffnung 82

brennende Flamme schlägt in das Innere der Maschine hinein.

Das Schaltwerk (Fig.

11 und 12) dient zur Steuerung des Auslaſsventils. Auf der Kurbelwelle befindet

sich ein Excenter 9, welches seine Bewegung auf die

Stange 10 überträgt. Letztere ist hohl und umschlieſst

eine zweite Stange 11, welche an einem Ende mit dem

Auslaſsventilhebel 12 durch Bolzen verbunden ist, an

dem anderen Ende einen Bügel mit Stift 13 trägt,

welcher je nach Stellung der Schalttrommel 14 bei der

Bewegung der Stange 10 nach links entweder in eine

Vertiefung der Schalttrommel oder auf diese selbst stöſst. Im letzteren Falle wird

die Stange 11 mit nach links genommen und durch

Vermittelung des Hebels 12 und Stange 59 das Auslaſsventil 8

gehoben. An der Schalttrommel 14 ist ein Zahnrad 15 befestigt, welches acht Zähne besitzt. Dieses Rad

führt, weil es sich an der Stange 10 befindet, eine

angenäherte Kreisbewegung aus und kommt während eines Theiles seiner Bewegung nach

rechts zum Eingriff mit einem Stifte 16, welcher, durch

Hebel 17 geführt, ausweichen kann, aber durch Feder 18 stets Segen das Rad 15

gezogen wird, bis die Anschlagschraube 19 wieder fest

gegen den Knaggen 20 stöſst. Hierbei dreht sich das Rad

15 sowohl als auch die Schalttrommel 14 um eine Zahntheilung, also um ⅛ seines Umfanges. Es

ist klar, daſs abwechselnd nach jeder Umdrehung der Kurbelwelle eine Vertiefung und

darauf folgend eine volle Stelle der Schalttrommel 14

vor den Stift 13 zu stehen kommt, mithin bei jeder

Reiten Umdrehung der Kurbelwelle das Auslaſsventil bethätigt wird. Die Feder 21 hält das Auslaſsventil in den Zwischenzeiten

geschlossen; dieselbe muſs so stark sein, daſs beim Ansaugen des Kolbens kein

selbsthätiges Oeffnen des Auslaſsventils stattfindet.

Die Steuerung der Einlaſsventile. Ein zweites Excenter auf der Kurbelwelle bewegt

mittels seiner Stange 23 den Hebel 24; dieser überragt zunächst mittels der Stange 25 seine Bewegung auf den Hebel 6. Die Führungsstange des Mischventilkegels 3

folgt beim Ansaugen dem vorderen Ende des Hebels 6. Ein

Fortsatz 26 des Hebels 24

umschlieſst eine Hülse

27. Durch diese Hülse ist eine Stange 28 gesteckt, die am oberen Ende ein Kugelgelenk bildet

und dadurch mit dem Hebel 29 verbunden ist. Das äuſsere

Ende, rechts, des Hebels 29 liegt auf einer

Verschraubung 50 des Einlaſsventils 7; eine Feder 51 drückt

die Hülse 27 fest gegen den Ansatz der Stange 28.

Saugt nun der Kolben an, so hebt sich das Einlaſsventil 7 und ist bestrebt, mittels

des Hebels 29 und der Stange 28 die Hülse 27 fest gegen den Fortsatz 26 zu drücken. Das Einlaſsventil kann daher nur der

Bewegung des Hebels 24 nach oben folgen. Die Feder 51 ist nothwendig, um dem Hebel 24 die Bewegung nach unten zu gestatten. Hierbei verschiebt sich Hülse 27 einfach unter Zusammendrücken der Feder 31 auf der Stange 28,

während Hebel 29 unbeweglich auf der Verschraubung 30 des Einlaſsventils ruht.

Da sich die Einlaſsventile nur nach jeder zweiten Umdrehung der Kurbelwelle zu heben

brauchen, so macht die Steuerung eine Bewegung nutzlos. Dies schadet aber nichts, da

die Ventile ja nicht genöthigt sind, zu folgen.

Die Steuerung des Zünders wird durch Hebel 24 bewirkt

(Fig. 9

und 10). Der

Fortsatz 26 geht durch eine Aussparung des lose um

seine Achse 33 drehbaren Hebels 32. Dieser ist am äuſseren Ende durch die Stange 34 mit dem Zündventile 35 verbunden; eine

Feder 36 preſst den Zündkegel gegen seinen Sitz. Hebel

24 stöſst nun bei seiner Bewegung nach unten gegen

die Stellschraube 37 und öffnet bezieh. schlieſst

dadurch das Zündventil. Letzteres macht hiernach bei jeder Umdrehung der Kurbelwelle

eine Bewegung, während jedoch nur bei jeder zweiten Umdrehung eine Zündung

erfolgt.

Die Regulirung ist in Fig. 11 dargestellt. An

der Excenterstange 10 ist mittels einer Feder 38 ein Gewicht 39

aufgehängt, welches mittels Stange 40 in Verbindung mit

einem Winkelhebel 41 gebracht ist, dessen Drehpunkt 42 sich an einem Ansatze 43 der Stange 10 befindet. Eine Feder 44 zieht das Gewicht 39

stets gegen den festen Ansatz 45 an der Stange 10. Um einen am Gestelle der Maschine befestigten

Zapfen 46 ist eine Klinke 47 drehbar, welche am Ende eine Stahlschneide 48 besitzt.

Die Kraftregulirung der Maschine soll nun in der Weise bewirkt werden, daſs ganze

Ladungen ausfallen. Dies wird dadurch erzielt, daſs das Auslaſsventil bei zu

schnellem Gange der Maschine offen gehalten wird. Letzteres kann geschehen, wenn bei

der äuſsersten Stellung Hebels 12 nach links die Klinke

47 gehoben und dadurch die Schneide vor eine andere

Schneide 49 am Hebel 12

gerückt wird. Der Hebel 12 kann nun nicht wieder

zurück, und das Auslaſsventil bleibt geöffnet bis die Klinke 47 wieder ausgerückt wird.

Das Gewicht 59 beschreibt eine angenäherte Kreisbahn,

hat somit eine entsprechende Centrifugalkraft. Diese ist in der Richtung der Stange 40 nach links aufgehoben durch die Feder 44. Steigt die Umdrehzahl der Maschine, so steigt auch

die Centrifugalkraft des Gewichtes 39, überwindet die

Federspannung, die Stange 40 verschiebt sich nach links

und das Röllchen 50 drückt den Hebel 47 nach oben. Durch die Muttern 51 läſst sich die Umdrehzahl aufs genaueste reguliren; durch Rechtsdrehen

(Zusammendrücken der Feder 44) vergröſsert man die

Umdrehzahl, durch Linksdrehen verkleinert man dieselbe.

Damit bei geöffnetem Auslaſsventile nicht auch das Einlaſsventil sich öffnen kann und

dadurch Gasverluste herbeiführt, drückt die Mutter 22

(Fig. 9)

gegen die Feder 60, wodurch der Hebel 29 fest gegen die Mutter 30 des Einlassventils 7 liegt.

Die Schmiervorrichtung für den Kolben und den Kolbenzapfen ist vorn auf dem Cylinder

angebracht. Aus dem mit Glaswand versehenen Behälter 52

(Fig. 11)

gelangt das Oel durch einen Dreiwegehahn 53 in zwei

Tropfdüsen, von welchen die eine (58) den Kolben, die

andere (54) den Fangtrichter 55 für den Kolbenzapfen speist. Das Fangrohr 56 ist mittels der Schrauben 57 so

einzustellen, daſs die Fangmulde am Kolben beim äuſsersten Stande nach links das

Rohr 56 eben berührt. Die Menge des Oeles für den

Cylinder ist durch Drehen der Düse 58 so zu bemessen,

daſs derselbe ringsum eine gleichmäſsige und reichliche Fettschicht aufweist (30 bis

70 Tropfen in der Minute); für den Kolbenzapfen braucht man nur sehr langsam tropfen

zu lassen. Das sich im Cylinder etwa ansammelnde Oel o. dgl. muſs beim Stillstande

der Maschine durch Oeffnen des Hahnes 66 abgelassen

werden.

Das Kühlwasser für den Arbeitscylinder tritt durch Rohr 60 (Fig.

11) in den Mantel des Cylinderdeckels ein, steigt nach oben und gelangt

durch ein Vertheilungsrohr, welches sich in dem Anguſs 62 befindet, in den Cylindermantel; durch das Ueberlaufrohr 63 kommt das Wasser zum Abfluſs. Ein Rohr 64 läſst die sich etwa im Inneren des Mantels

ansammelnde Luft entweichen.

Die Kühlwassermenge ist durch Hahn 61 so zu reguliren,

daſs das Wasser mit etwa 60° zum Abfluſs kommt. Man kann etwa 40l Wasser für die Stunde und Pferdekraft

rechnen.

Hahn 61 hat einen dritten Seitenausgang, durch welchen

bei geschlossenem Hahne das im Cylinderdeckelmantel befindliche Wasser selbsthätig

zum Abfluſs gelangen kann. Für denselben Zweck ist im Ueberlaufrohre 63 an der tiefsten Stelle ein kleines Loch gebohrt,

welches bei Stillstand der Maschine das Wasser aus dem Cylindermantel ausflieſsen

läſst.

Diese Einrichtungen haben den Zweck, bei Frostwetter das Gefrieren des Wassers in den

Mänteln zu verhüten, weil im anderen Falle leicht durch die Ausdehnung bei der

Eisbildung die Wände zergehen könnten.

Sollte das Kühlwasser viel Kesselstein absetzen, so empfiehlt es sich, eine gewisse Wassermenge

immer wieder zu benutzen und dasselbe in Kühlgefäſsen abzukühlen, wozu wir unsere

Rippenkühler als ganz besonders geeignet empfehlen können. Gestatten die

Räumlichkeiten, den Kühler genügend hoch (unter das Dach des Maschinenraumes oder in

einer Etage über demselben) aufzustellen, so kann man durch selbsthätige Circulation

das Wasser umarbeiten lassen; muſs der Kühler jedoch neben der Maschine Aufstellung

finden, so ist eine kleine Centrifugalpumpe erforderlich.

Beim Betriebe durch gewöhnliches Leuchtgas hat sich der Gasverbrauch auf ⅔cbm für die stündliche Pferdekraft gestellt,

während beim Leergange nur 2500 bis 3000l Gas

verwendet wurden.

Die elektrische Eisenbahn.

Aus dem Inneren der Stadt Bremen nach dem Ausstellungsgebäude führt eine elektrische

Bahn nach dem System Thomson-Houston, deren

Betriebsquelle in der Ausstellung sich befindet. Die Bahn ist in ständigem lebhaftem

Betriebe und scheint sich gut zu bewähren, wenn auch noch das beim Fahren

auftretende Geräusch, sowie das ungemein lebhafte Funkensprühen störende Mängel

sind.

Der Ruhm, die erste elektrische Eisenbahn überhaupt gebaut zu haben, gebührt der

Firma Siemens und Halske, indem am 16. Mai 1881 eine

solche nach der Kadettenanstalt zu Lichterfelde bei Berlin dem Betriebe übergeben

wurde. Für den durch eine Dynamomaschine erzeugten elektrischen Strom diente anfangs

die eine Schiene zur Hinleitung, die andere als Rückleitung. Dadurch entstand bei

feuchtem Wetter ein beträchtlicher Stromverlust. Eine zweite elektrische Bahn wurde

bald nachher von derselben Firma zwischen Charlottenburg und dem Spandauer Bock

eingerichtet. Ferner ist in der neueren Zeit Frankfurt mit dem benachbarten

Offenbach durch dieses moderne Verkehrsmitte verbunden. In Nordirland wurde im J.

1882 eine elektrische Bahn nach einem ganz anderen Prinzip angelegt, indem man die

Betriebskraft in Accumulatoren aufspeicherte, die unter den Sitzen angebracht waren.

Eine zweite derartige Bahn zwischen Beesbrook und Newry in Irland dient sowohl dem

Güter- wie Personentransport; ihre Dynamomaschine wird durch Wasserkraft mittels

einer Turbine betrieben. Auch in Holland versuchte man den Uebergang zum

elektrischen Betriebe durc den Bau der Bahn von dem Seebade Zandvoort nach dem

benachbarten Park. Brighton an der englischen Küste besitzt schon seit längerer Zeit

eine elektrische Bahn längs des Meeresufers und im vorigen Jahre wurde eine weitere

zu Gravesend dem Betriebe übergeben. Vor kurzem eis weihte der Lordmayor von London

die elektrische Eisenbahn ein, welche von Charing Croſs, dem Herzen der Weltstadt,

nach der südlich von der Themse belegenen Vorstadt Camberwell führt.

Diese kurze Uebersicht der hauptsächlichsten Bahnen mit elektrischem Betriebe in Europa läſst

erkennen, daſs die befahrenen Strecken nur kurz sind und die Entwickelung langsam

und zögernd sich vollzog, so daſs die Locomotive diese Concurrenz nicht zu scheuen

brauchte.

Weit zahlreicher sind in den Vereinigten Staaten die elektrischen Bahnen. Die Elektricitäts-Gesellschaft Thomson-Houston, an deren

Spitze Elihu Thomson sich befindet, hat ihren Sitz in

Boston, während die Fabrik in dem dieser Stadt benachbarten Lynn sich befindet. Am

1. April dieses Jahres hatte die Gesellschaft bereits 61 Bahnen mit einer

Gesammtbahnlänge von 746k,3 im Betriebe, auf der

sich 665 mit Elektromotoren versehene Wagen bewegten. Unter diesen hat die von

Minneapolis ausgehende Bahn über 100km Länge. Die

Westend Street Railway Co. in Boston befährt 180km Gleis mit 127 Motorwagen, während eine von

Brooklyn ausgehende Bahn 187km Länge erhält.

Weitere 39 Linien waren an dem genannten Tage im Bau begriffen, welche 618km Länge haben, zu denen 431 Motorwagen

gehören.

Den ersten erfolgreichen Versuch, elektrische Energie zum Eisenbahnbetriebe zu

benutzen, machte in Amerika Charles van Depoele, der

sein System im Februar 1883 in Chicago ausstellte und 1884 den Betrieb daselbst

eröffnete. Im J. 1888 erwarb die Thomson-Houston-Gesellschaft zu ihrem Patente dasjenige von van Depoele und sicherte sich die Dienste dieses

Ingenieurs.

In der südwestlichen Ecke des Ausstellungsplatzes ist in einem eigenen Gebäude eine

Zwillingsdampfmaschine von 150 aufgestellt, welche die Maschinenbauanstalt

von Robert Küchen in Bielefeld lieferte. Diese Maschine

treibt die Dynamo A (Fig. 13), welche 88

englische Zoll lang und 46 Zoll breit ist. Der positive Strom wird von zwei

Metallbürsten aufgenommen und durch einen Kupferdraht von 8mm,3 Durchmesser fortgeleitet, der in

beträchtlicher Höhe oberhalb der Schienen längs der ganzen Bahn ausgespannt ist.

Rechtwinklig zur Richtung der Bahn an hohen eisernen Pfählen sind Drähte B befestigt, welche den kupfernen Leitungsdraht tragen.

Der unter diesem Kupferdrahte befindliche Personenwagen nimmt den Strom durch eine

Rolle T auf, die unter dem Drahte hingleitet, indem sie

durch einen federnden hebelartigen Metallarm O gegen

den Leitungsdraht B gedrückt wird. So gelangt der

elektrische Strom nach seiner Zweitheilung gut isolirt an die Enden des Wagens zu

den zwischen den Rädern liegenden beiden Motoren M.

Jeder der Motoren treibt eine der beiden Wagenachsen unabhängig von der anderen. Von

den Rädern gleitet der Strom auf Schienen D, die in

leitender Verbindung mit einem zwischen denselben liegenden Kupferdrahte stehen.

Diese unterirdische Metallleitung sichert überall den Contact und führt den Strom

nach dem negativen Bürstenpaare der Dynamo zurück. Derselbe elektrische Strom vermag

mehrere hinter einander herlaufende, mit Motoren versehene Wagen zu bewegen, indem

er sich theilt. Jedem Motorwagen lassen sich auſserdem noch zwei gewöhnliche

Pferdebahnwagen anhängen. Mit Ausnahme der kurzen Strecke in dem engen

„Schüsselkorb“ ist die ganze 1km,6

lange Bahn zweigleisig angelegt, so daſs fortwährend die auf der Hin- und Rückfahrt

befindlichen Züge vorbei fahren können.

Die elektromotorische Kraft, welche ungefähr 500 Volt beträgt, ist proportional der

Spannung des erzeugten Dampfes oder der Menge der verbrannten Steinkohle. Durch

Handhabung des Regulators läſst sich jede gröſsere Belastung des Wagens doch mit

gleicher Geschwindigkeit bewegen, welche von der Polizeidirektion in den belebten

Stadttheilen auf 9 bis 12km für die Stunde

festgesetzt ist. Die elektromotorische Kraft der Maschine würde jedoch eine

Geschwindigkeit bis zu 30km in der Stunde möglich

machen. Für den Betrieb eines einzelnen Zuges sind 15 erforderlich. Jeder

Zug läſst sich ebenso leicht zum Stillstande bringen, als auch durch Umschaltung des

Stromes in entgegengesetzter Richtung bewegen. Die Wagen sowohl wie ein Theil der

Bahnstrecke werden durch Glühlampen erleuchtet, deren Licht ebenfalls von der

Dynamomaschine erzeugt wird. Für den Theil der Strecke, welche Bogenlicht erhält,

wird von der Dampfmaschine eine besondere Dynamo in Betrieb gesetzt. Die Dynamo,

sowie das Untergestell der Wagen mit den Motoren sind in der Fabrik zu Lynn, Mass.,

erbaut, während der obere Theil der Wagen in der Fabrik zu Walle bei Bremen

hergestellt wurde.

(Fortsetzung folgt.)

Tafeln